скания иризар. Скания иризар 6. 1. Расчет производственной программы трудоемкости то и тр

Скачать 230.81 Kb. Скачать 230.81 Kb.

|

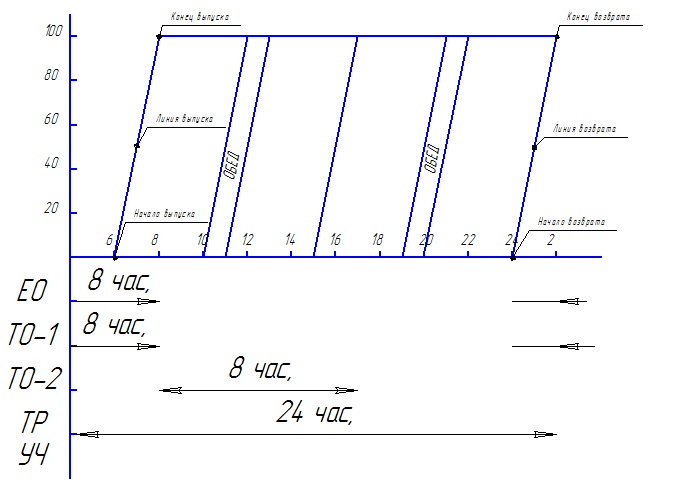

Для автомобилей ScaniaIRIZAR I6 отклонение 0 %, для автомобиля ScaniaR500 отклонение 0 %.1.4 Расчет трудоемкости ТО и ТР Расчет годовой трудоемкости ТО и ТР. Годовая трудоемкость ТО-2 Тто-2г, чел.ч, определяется по следующей формуле Тто-2г=Nто-2гхtтр-2+Nто-2гхtто-2х20/100 (1.15) где - 20 % от трудоемкости ТО-2 приходящий на текущий ремонт, выполняемый в зоне ТО-2. Для автомашины Scania IRIZAR I6 Тто-2г=383.68х15.75+(383.68х17.75 х0,20)=7251.552 чел.ч Для автомашины Scania R500 Тто-2г=312.18x15.75+(312.18x15.75х0,20)=5900.202 чел.ч Годовая трудоемкость ТО-1 Tто-1г , чел.ч , определяется по следующей формуле Tто-1г=Nто-1хtто-1+Nто-1гхtто-1х20/100 (1.16) Для автомашины Scania IRIZAR I6 Тто-1г=1153.45x4.73+(1153.45x4.73х0,20)=6546.98 чел.ч. Для автомашины Scania R500 Тто-1г=938.52x4.73+(938.52x4.73х0,20)=5327.04 чел.ч. Годовая трудоемкость ЕО Теог, чел.ч., определяется по формуле Теог=Nеогхtео (1.17) Для автомашины Scania IRIZAR I6 Теог=27156x0.74=20095.44 чел.ч. Для автомашины Scania R500 Теог=21498.5x0.74=15908.89 чел.ч Трудоемкость сезонного обслуживания Tсог, чел.ч., определяем по формуле Tсог=(tто-2х20/100)хАссх2 (1.18) где - 20 -процент от удельной трудоемкости ТО-2% 2 -количество сезонных обслуживаний за год. Для автомашины Scania IRIZAR I6 Тсог=15.75x0.2x120х2=756 чел.ч. Для автомашины Scania R500 Тсог=15.75x0.2x95х2=598.5 чел. ч. Трудоемкость текущего ремонта годовая Ттрг, чел.ч, определяется по формуле Ттрг=LrхТтр/1000 (1.19) Для автомашины Scania IRIZAR I6 Ттрг=4888080х5.87/1000=28693.029 чел.ч. Для автомашины Scania R500 Ттрг=3977222.5х5.87/1000=23346.296 чел.ч. Общая трудоемкость годовая всех видов ТО и ТР Тr, чел.ч., приходящиеся на автомобили, определяется по формуле Тr=Тто-2г+Тто-1г+Тсоr+Тeor+Ттpr (1.20) Для автомашины Scania IRIZAR I6 Tсумм=7251.55+6546.98+20095.44+28693.029=63342.999 чел.ч. Для автомашины Scania R500 Tсумм=5900.20+5327.04+15908.89+598.5+23346.296=51080.926 чел.ч. Кроме того при ТО и ТР подвижного состава в АТП выполняются и другие вспомогательные работы Трудоемкость вспомогательных работ Твср , чел.ч, определяется по формуле Твср=ТхП/100 (1.21) где - П -процент от общей трудоемкости - приходящейся на вспомогательные работы П=20-30% Принимаем П=20% Для автомашины Scania IRIZAR I6 Tвср=63342.999х20/100=12668.5998 чел.ч. Для автомашины Scania R500 Tвср=51080.926х20/100=10216.1852 чел.ч. 2. Технологический расчет участка 2.1 Режим работы участка При технологическом проектировании зоны ТО , КР и ремонтных участков решаются следующие вопросы: - назначение зоны ТО , ТР и ремонтного участка и характер выполнения работ. - режим работы , т.е. число рабочих дней в году производственного подразделения по ТР и ремонту , число смен и продолжительность смены - программа и трудоёмкость работ за ТО , ТР или участка - число штатных ремонтных рабочих и распределение их по сменам - число постов зон ТО и ТР - обосновение применяемого метода ТО и ТР - число линий обслуживания зон ТО ( при поточном методе) - выбор основного и вспомогательного оборудования с учётом научной организации труда - ориентировочный расчёт площади зоны или участка - технологическая планировка Режим работы производственных подразделений по ТО и ремонту автомобиля на линии. Зона ТО - 1 должна работать все дни работы АТП. Зона ТО - 2 в большинстве случаев тоже работает все дни , но при 305 раб. днях АТП может работать 253. Режим работы участков должен быть согласован как со временем зон ТО и ТР , так и с обеспеченностью АТП фондом оборотных агрегатов , узлов, деталей. Зона ТР работает все дни работы АТП. Зоны ЕО и ТО - 1 могут работать с момента начала возврата авт. с линии и до окончания выпуска на линию т.е. в межсменное время. Эти зоны могут работать в 1 , 1,5 или 2 смены в зависимости от продолжительности работы. Продолжительность рабочей смены выбирается исходя из годового количества рабочих дней зоны. При 300 рабочих днях продолжительность смены 7 часов без обеденного время при 247 дне - 8 часов. Зона ТО - 2 начинает работать в 8 . Зона ТР должна работать на 1 или в крайнем случае на 0,5 больше чем работают авт. на линии. Организация работы участков не связанных с постовыми работами зоны ТР и ТО - 2 запускается в одну первую смену. Участки связанные с постовыми работами предположительно должны работать в 1 , 1,5 или 2 , а в некоторых случаях и в 3 смены особенно в пассажирских АТП. Продолжительность выпуска автомобиля на линию и возврата с линии устанавливается заданием, или выбирается на основании исходных данных по проектированию АТП. Необходимо определить характер выпуска и возврата равномерный или случайный. График с равномерным выпуском принимается для грузовых АТП со ступенчатым для пассажирских и специальных АТП. С начала выпуска автомобиля на линию устанавливается в зависимости от характера перевозки или по данным АТП. Совмещенный график работы АТП показан в соответствии с рисунком 2.1  Рисунок 2.1 - Совмещенный график работы АТП 2.2 Расчёт трудоёмкости работ зоны ТР При расчёте производственной программы и трудоёмкости работ ТО и ТР по АТП, был отдельно проведён и расчёт общего объёма работ ТР, который выполняется как на постах, непосредственно на автомобилях, так на производственных участках. К постовым относятся работы выполняемые на автомобилях: диагностические, регулировочные, разборочно-сборочные, сварочно- жестяницкие, малярные. Постовые работы проводятся как в зоне ТР непосредственно, так и на других постах организационно входящих в другие подразделения производственной базы. К таким постовым работам относятся: диагностические, сварочно-жестяницкие и малярные. При определении годовой трудоёмкости работ зоны ТР, необходимо будет определить, какие постовые работы будут проводиться непосредственно на постах отнесённых организационно к зоне ТР, а какие будут организованы отдельно. Прежде всего необходимо отметить, что малярные работы должны осуществляться в отдельных помещениях вне зоны ТР. Необходимо и применительно к конкретному примеру рассмотреть целесообразность размещения постов диагностики и проведения сварочно-жестяницких работ в зоне ТР, а не отдельно от неё. Чаще всего на практике постовые сварочно-жестяницкие работы выполняются организационно на постовом отделении сварочно-жестяницкого участка, а участковые сварочные и жестяницкие работы будут проводиться в другом отделении этого сварочно-жестяницкого участка, но организационно всё это будет входить в сварочно-жестяницкий участок, а не в зону ТР. Годовая трудоёмкость работ зоны ТР, а также вида работ определяется в % отношении этих работ от расчётной трудоёмкости ТР за год. Для нахождения этого % используются соответствующие данные ОНТП-01-91 и ОНТП-АТП-СТО-80. Распределение трудоёмкости ТР по видам постовых работ выполняемых в АТП, следует принимать по таблице 2.1 Таблица2.1 – Распределение трудоемкости ТР

При анализе таблицы 5.1 видно, что процент вида работ представлен в размерной вилке. Конечно, это приблизительные справочные %. Если Вы с ними не согласны как по причине отсутствия указанных работ в АТП и т.п., то вновь принятые % распределения необходимо обосновать в пояснительной записке, привести соответствующую техническую литературу или отчётные, статистические данные с их анализом. Такое решение будет приветствоваться, т.к. Вы проявляете самостоятельность в принятии нестандартного решения. Распределение постовых работ зоны ТР заносим в таблицу 2.2 Таблица 2.2 – Распределение постовых работ ТР

Регулировочные и разборочно-сборочные работы в полном объёме предлагаем проводить в зоне ТР. Постовые сварочно-жестяницкие работы выносим на постовое отделение сварочно-жестяницкого участка и исключаем их из дальнейшего рассмотрения (хотя возможно и обратное). Малярные работы должны проводиться в отдельном помещении, поэтому их (категорически) исключаем из рассмотрения как работы, которые возможно проводить в зоне ТР. Таким образом в зоне ТР планируется проведение разборочно- сборочных и регулировочных работ ТР с общей годовой трудоёмкостью Т ПТР Г = ТТР Р + ТТР Р-С +ТТР Д= 1040.8+520.3+18213.8=19775 чел.ч 2.3 Расчет численности производственных рабочих На основании расчётной трудоёмкости зоны ТР можно провести расчёт числа рабочих как штатных, так и явочных (технологически необходимых), а также распределить по сменам. Расчёт численности производственных рабочих на участке (цеху, рабочем месте) Численность производственных рабочих зависит от годовой трудоёмкости участка (цеха, рабочего места) и годового фонда рабочего времени исполнителя. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимые рабочие обеспечивают выполнение суточной трудоёмкости, т.е. работают все рабочие дни полностью. Ввиду того, что физическое лицо (рабочий) отсутствует на работе в период отпуска, гособязанностей и по болезни, то для обеспечения выполнения годовой производственной программы (годовой трудоёмкости) их, соответственно должно быть больше, чтобы работать за отсутствующих. Для целей проектирования (ОНТП-01-91) годовой фонд явочного рабочего составляет 2020 ч при нормальных условиях труда и 1780 ч при вредных условиях труда (маляры). Годовой фонд штатного рабочего составляет 1770 ч при нормальных условиях труда и 1560 ч при вредных условиях труда (маляры). Годовой фонд рабочего времени можно рассчитать и аналитическим путем, по формуле, приведённой в соответствующем разделе методического пособия. Технологически необходимое (явочное) число рабочих, чел определяется по формуле  (2.1) (2.1)где ФТ – годовой фонд времени явочного рабочего, ч. Штатное (списочное) число рабочих, чел определяется по формуле  (2.2) (2.2)где ФШ – годовой фонд времени штатного рабочего, ч. Технологически необходимое (явочное) число рабочих моторного участка, чел определяется по формуле  чел. чел.Штатное (списочное) число рабочих моторного участка, чел определяется по формуле  Принимаем 10 человек. 2.4 Организация технологического процесса текущего ремонта в зоне ТР Организация ТР подвижного состава является одной из важных задач АТП. Простои автомобилей в ремонте и ожидании ремонта очень большие, снижаются по этой причине коэффициенты технической готовности и выпуска автомобилей на линию. Снижение качества ТР вследствие его слабой организации ведёт к уменьшению межремонтных пробегов и к росту объёмов ТР. Поэтому чёткая организация работ, отработка прямых связей между результатом и качеством труда ремонтных рабочих и заработной платы их, постоянное наличие на складе оборотного фонда агрегатов, узлов, механизмов, деталей и материалов должны быть в постоянном внимании всех сотрудников организующих и отвечающих за поддержание технически исправного подвижного состава. Одна из схем организации процесса ТР автомобилей представлена на рисунке 5.1. текущий ремонт проводится одним из двух методов: агрегатным или индивидуальным. Организация производства в зонах ТР основывается на двух методах: универсальных или специализированных постах. Метод универсальных постов предусматривает выполнение всех работ на одном посту. При этом может использоваться бригада ремонтных рабочих различных специальностей или рабочий-универсал высокой квалификации. Универсальный пост обычно представляет собой осмотровую канаву (подъёмник), оснащённую оборудованием, обеспечивающим выполнение любых постовых работ ТР на автомобиле. Метод специализированных постов предусматривает выполнение работ на нескольких, специализированных для выполнения определённого вида работ (по двигателю, трансмиссии и др.) постах. Специализация постов ТР позволяет максимально механизировать трудоёмкие работы, снизить потребности в однотипном оборудовании, улучшить условия труда, повысить качество и производительность труда на 2030%.  Контрольно-диагностические работы по выявлению работ и объёмов ТР.   Снятие нескольких агрегатов, узлов, механизмов, деталей; уточнение объёмов работ; отправка ремфонда на участок или на склад    При агрегатном методе ремонта При индивидуальном методе ремонта      Устранение неисправности на неснимаемых агрегатах Ремонтные работы со снятыми агрегатами, устранение неисправности на неснимаемых агрегатах  Производственные участки        Установка исправных, новых или заранее отремонтированных агрегатов, регулировочные работы Установка исправных, отремонтированных агрегатов, регулировочные работы  Склад оборотных агрегатов      Контроль качества работ   Рисунок 2.2 – Схема процесса ТР на АТП Рабочие места для замены и ТР двигателей грузовых автомобилей, как правило, организуют на изолированных стандартных осмотровых тупиковых канавах. Они различаются оснащением и числом одновременно работающих исполнителей. Рабочий пост для ТР двигателей размещают вблизи моторного участка, т.к. узлы и детали снятые с двигателя ремонтируют на моторном участке и сокращение переходов повысит производительность труда рабочих. Пост целесообразно оснастить диагностическим оборудованием для двигателя и обязательным отсосом отработавших газов. В числе специализированных постов создаются и оснащаются посты для производства ряда диагностических и регулировочных работ. Необходимость их организации вызвана тем, что всё больше работ ТР требуют специальное диагностическое оборудование. К таким постам, организуемым исходя из экономических соображений и повышения качества работ, относятся: посты диагностики и регулировки тормозов с ABS оборудованные роликовыми тормозными стендами, посты диагностики и регулирования углов установки управляемых колёс автомобилей, оборудованные оптическими стендами. 2.5 Распределение рабочих посменно Распределение рабочих по сменам заносим в таблицу 2.3 Таблица 2.3 - Распределение рабочих по сменам

2.6 Расчёт числа постов зоны ТР Для расчёта числа постов ТР используется годовой объём постовых работ ТР, так как число воздействий по ТР и средняя трудоёмкость такого воздействия неизвестны. Колебания потребности в ТР как по времени возникновения, так и по трудоёмкости его выполнения весьма значительны и могут вызывать длительные простои автомобилей в ожидании постановки на посты ТР для устранения отказов и неисправностей. Могут возникать и случаи простоя постов без автомобилей. Для учёта этих колебаний при расчёте постов вводится коэффициент неравномерности КН = 1,21,5 поступления автомобилей на посты ТР. Необходимо учитывать значительные по сравнению с ТО потери рабочего времени, связанные с уходом исполнителей с постов на другие участки, склады для доставки ремонтируемых или заменяемых деталей, узлов, механизмов, а также ожидания ремонтируемых на участках деталей, узлов, если таковые не имеются на складе оборотных деталей, агрегатов, либо принимается решение не обезличивать детали, узлы, механизмы. Эти потери рабочего времени учитываются коэффициентом использования рабочего времени поста П , который при наилучшей организации труда принимается равным 0,85-0,90, средних – 0,80-0,85, а в худших – 0,75-0,80. Число постов зоны ТР определяется по формуле  (2.3) (2.3)где  - объём постовых работ зоны ТР за год, чел.ч; - объём постовых работ зоны ТР за год, чел.ч;КН – коэффициент неравномерности поступления автомобилей на посты ТР; ДРГ - число рабочих дней в году постов ТР, дн; ТСМ – продолжительность рабочей смены,ч; С – число смен работы зоны ТР, ед; П – коэффициент использования рабочего времени поста; РП – число рабочих на посту. Принимается для легковых автомобилей – 1 чел, автобусов – 2 чел, грузовых автомобилей – 1,5-2,5 чел. Число постов в соответствии с формулой 2.3  Принимаем 3 поста зоны ТР для регулировочных и разборочно-сборочных работ ремонта автомобилей. Расчётным путём получено число штатных и явочных рабочих, теперь необходимо проанализировать на каких универсальных или специализированных постах эти рабочие будут работать. В зоне ТР следует предусматривать специализацию постов по видам работ. Примерное распределение постов ТР по их назначению следует принимать по таблице 2.4. Таблица 2.4 – Распределение постов ТР по назначению

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||