шпоры. Готовые шпоры по тмс 2 семестр. 1. Содержание, задачи и основные этапы технологической подготовкой производства

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

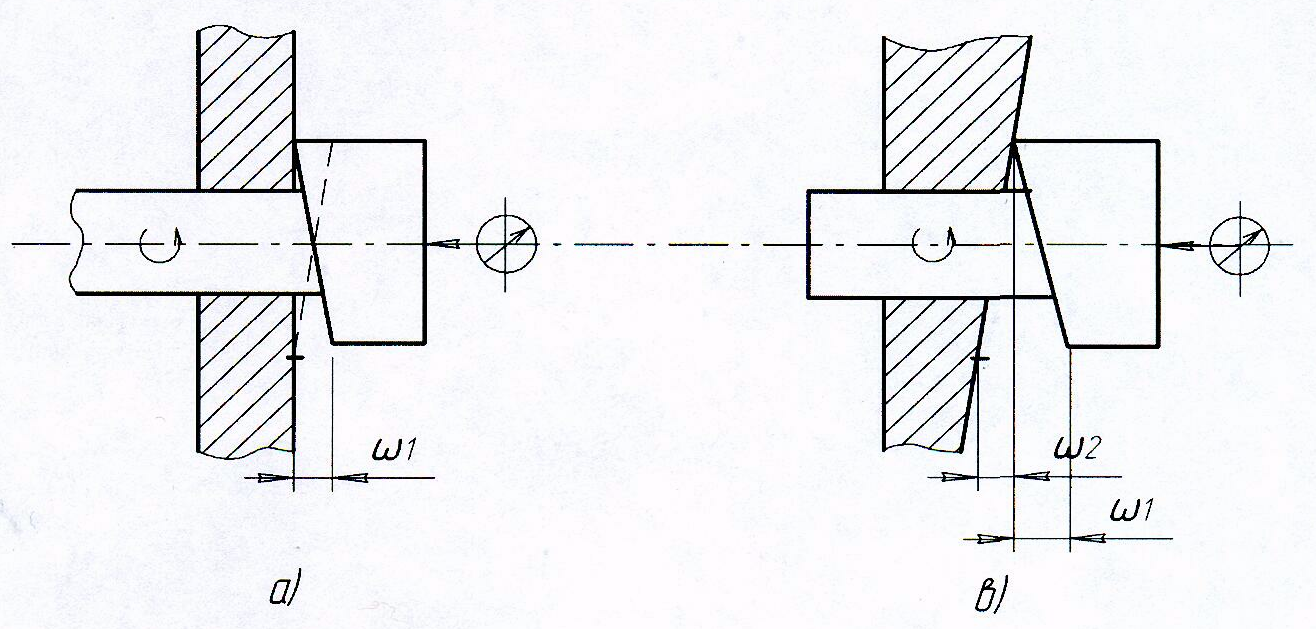

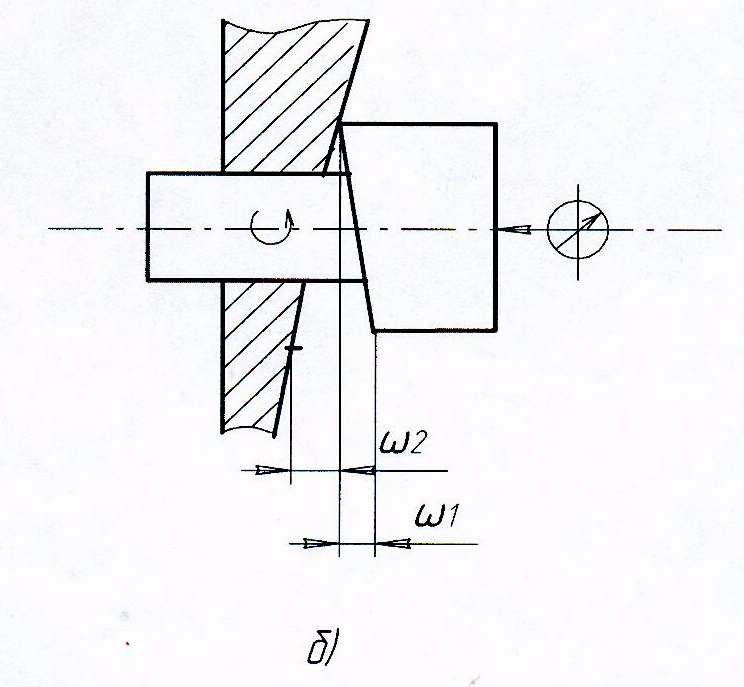

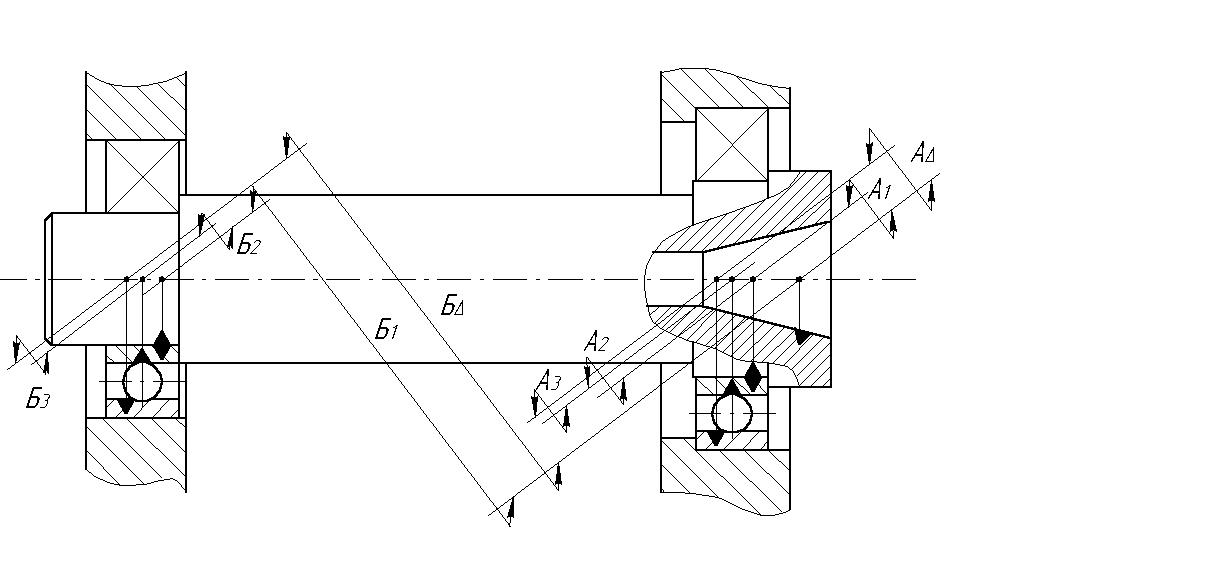

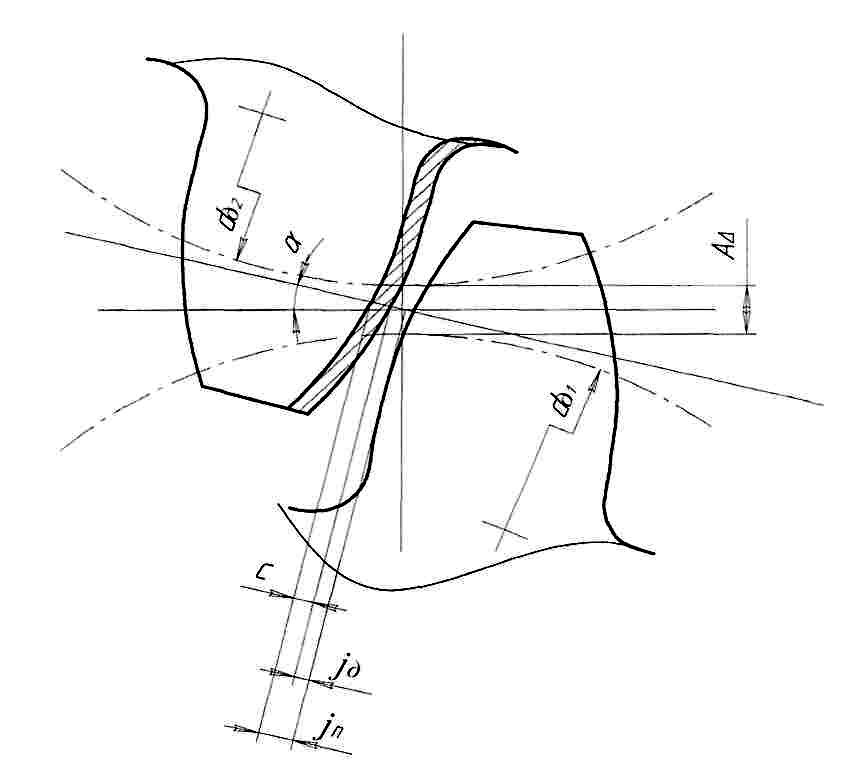

Определение радиального биения вала , работающего на 2- х опорах. Особое внимание при сборке валов в опорах скольжения уделяется радиальному биению вала. Основными причинами радиального биения поверхностей валов являются отклонения от соосности с поверхностями опорных шеек и погрешности формы опорных шеек валов и отверстий подшипников в поперечном сечении Рассмотрим пример монтажа вала на двух опорах. В этом случае радиальное биение любой его поверхности необходимо рассматривать как результат биения вала относительно каждой опоры. Радиальное биение поверхности конического отверстия шпинделя станка складывается из радиального биения этой поверхности относительно передней (размерная цепь А) и задней опор шпинделя (размерная цепь Б). Составляющие звенья А1 и Б1 – отклонения от соосности поверхности конического отверстия с опорными шейками шпинделя, А2 и Б2 – отклонения от соосности опорных шеек шпинделя с отверстиями подшипников. При совмещении составляющих радиального биения шпинделя в одной плоскости = А + Б. Погрешности звеньев А2 и Б2 зависят от расстояния между опорами шпинделя и от расположения сечения вала, в котором рассматривается радиальное биение какой-либо его поверхности, относительно опор. Рассмотрим два варианта возникновения радиального биения шпинделя. Первый вариант – А2 Б2 (рис.22,б). Из подобия треугольников следует, что биение переднего конца шпинделя увеличивается на величину q = d/c и будет равно b = (а – е) d/c + е. (3.1) Второй вариант – скрещивание осей (рис. 22,в). Радиальное биение конического отверстия в шпинделе будет определяться по формуле b' = (a' + е') d/c +е’. (3.2) Таким образом, при назначении допусков следует учитывать коэффициенты (передаточные отношения) q в уравнениях размерных цепей А и Б: А = А1 + А2q, Б = Б1 + Б2q. Погрешности, вызываемые осевое перемещение вала и особенности их суммирования. Осевое перемещение валов, собранных на опорах скольжения, возникает из-за зазоров между торцами опор и вала, а также вследствие отклонений от перпендикулярности торцовых поверхностей опор и вала к оси вращения вала. У большинства машин требуемые зазоры между торцами опор и вала обеспечиваются при сборке методом регулирования. Что же касается отклонений от перпендикулярности торцовых поверхностей, то здесь необходимо учитывать следующие особенности: - осевое перемещение вала возможно только в том случае, если каждая из сопрягающихся торцовых поверхностей имеет отклонения от перпендикулярности; если же отклонение от перпендикулярности оси вращения вала имеет только одна из соприкасающихся поверхностей, то вал теоретически не будет иметь осевого перемещения (рис. 23,а); - из отклонений от перпендикулярности двух соприкасающихся поверхностей в образовании осевого перемещения вала участвует только меньшее по значению отклонение; так на рис. 23,б вал будет иметь осевое перемещение, равное погрешности 1, а на рис. 23,в – перемещение, равное погрешности 2, которое измеряется индикатором.   Рис.23. Схемы образования погрешностей осевого перемещения вала Уменьшение осевого перемещения вала может быть достигнуто: - уменьшением допуска на отклонение от перпендикулярности одного торца к оси вращения вала в каждой паре соприкасающихся деталей; ужесточение допуска целесообразно производить для той детали пары, которую легче изготовить с более высокой точностью; - сокращением числа пар соприкасающихся поверхностей; применением при сборке шабрения. 37. Технологические методы, применяемые для устранения погрешностей при сборке валов. Уменьшение осевого перемещения вала может быть достигнуто: - уменьшением допуска на отклонение от перпендикулярности одного торца к оси вращения вала в каждой паре соприкасающихся деталей; ужесточение допуска целесообразно производить для той детали пары, которую легче изготовить с более высокой точностью; - сокращением числа пар соприкасающихся поверхностей; применением при сборке шабрения. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой цельную втулку, запрессованную в корпус. Во втором случае каждая втулка состоит из двух частей - вкладышей. Запрессовка цельных втулок в корпус обычно сопровождается их деформацией. Собственные погрешности корпуса и втулок, а также деформация втулок создают необходимость исправления размеров, формы и относительных поворотов рабочих поверхностей втулок после их постановки в корпус. Для исправления указанных погрешностей применяют развертывание отверстий комбинированными развертками, тонкое растачивание, калибрование шариком или пуансоном. В единичном и мелкосерийном производствах, а также при изготовлении тяжелых машин, имеющих подшипники больших размеров, для устранения погрешностей применяют шабрение. Шабрение ведут до получения равномерного распределения пятен краски на 80% обрабатываемой поверхности втулки. При высоких требованиях, предъявляемых к работе вала, в дополнение к шабрению производят притирку поверхностей сопряжения вала и втулок. Сначала отверстия притирают по специальному притиру – "ложному" валу, а заканчивают эту операцию по рабочему валу. Разъемные подшипники, состоящие из вкладышей, подразделяются на невзаимозаменяемые и взаимозаменяемые. В первых подшипниках антифрикционный слой обрабатывают после установки вкладышей в корпус одним из рассмотренных выше методом, исправляя тем самым погрешности изготовления и монтажа вкладышей. Если же вкладыши взаимозаменяемые, то на сборку они поступают окончательно обработанными и качество монтажа играет решающую роль в достижении требуемой точности подшипника. Для правильной работы подшипника необходимо, чтобы его вкладыши полностью прилегали наружной поверхностью к основанию и крышке подшипника. При неправильном прилегании вкладыша под действием сил, возникающих в процессе работы, будет изменяться геометрическая форма, что приведет к нарушению нормального контакта вала с подшипником. Неплотное прилегание вкладыша к корпусу или крышке приводит к нарушению теплопередачи от вкладыша к корпусу, температура вкладыша повышается и создается опасность оплавления подшипника. При установке невзаимозаменяемых вкладышей плотность их соприкосновения с основанием и крышкой достигается увеличенными натягами (0,05…0,1 мм) [2]. Посадочные гнезда под взаимозаменяемые вкладыши обрабатывают с повышенной точностью, а диаметральный натяг создают меньшим, не влияющим на точность рабочих поверхностей. Для этого вкладыши подбирают по гнездам с таким расчетом, чтобы после прижатия к поверхностям гнезд их края выступали над плоскостью стыка крышки на 0,05…0,1 мм. После затяжки болтов, крепящих крышку за счет этих выступов, создается посадка с натягом вкладышей в гнезда 36. Особенности монтажа валов на опорах качения. Задачи, которые решались при сборке валов на опорах скольжения пригонкой, не могут быть решены тем же методом при сборке валов на опорах качения. Подшипники качения пригонке не поддаются, и сборка валов на подшипниках качения производится методами взаимозаменяемости и регулирования. Для легкого вращения вала в опорах качения в подшипниках должен быть обеспечен радиальный зазор. Подшипники средних размеров изготовляют с радиальным зазором 5…15 мкм [2]. Подшипники качения соединяют с корпусом и валом обычно посредством неподвижных посадок. Рекомендации по выбору посадок в зависимости от вида нагружения приводятся в [5]. Значительные трудности при монтаже валов на опорах качения вызывает уменьшение радиального биения валов. В отличие от валов на опорах скольжения (рис. 23,а) в образовании радиального биения участвует большее число звеньев; добавляется собственное биение подшипников (рис. 24). АΔ=А1+А2+А3; БΔ=Б1+Б2+Б3; ε=АΔ+БΔ. Рис. 24. Размерные цепи, определяющие радиальное биение конического отверстия шпинделя Как и при опорах скольжения, расстояние между подшипниками, а также положение сечения вала относительно переднего и заднего подшипников влияют на радиальное биение вала в рассматриваемом сечении. Р  адиальное биение какой-либо поверхности вала можно уменьшить приданием определенного направления эксцентриситетам поверхностей вала и внутреннего кольца подшипника [10]. В общем случае для уменьшения радиального биения поверхностей вала методом регулирования для каждой из опор необходимо: - подобрать подшипники таким образом, чтобы эксцентриситеты отверстий внутренних колец по отношению к беговым дорожкам наружных колец были равны эксцентриситетам соответствующих опорных шеек вала по отношению к рассматриваемой поверхности или чтобы их разность была меньше допуска на биение вала в каждой опоре; - смонтировать опоры и вал так, чтобы эксцентриситеты взаимно компенсировались; для этого эксцентриситеты должны располагаться в каждой опоре в одной плоскости, но в различных направлениях. еподш = ешейки вала Обеспечение требуемого радиального биения при сборке валов на ПК. Значительные трудности при монтаже валов на опорах качения вызывает уменьшение радиального биения валов. В отличие от валов на опорах скольжения (рис. 23,а) в образовании радиального биения участвует большее число звеньев; добавляется собственное биение подшипников. Как и при опорах скольжения, расстояние между подшипниками, а также положение сечения вала относительно переднего и заднего подшипников влияют на радиальное биение вала в рассматриваемом сечении. Радиальное биение какой-либо поверхности вала можно уменьшить приданием определенного направления эксцентриситетам поверхностей вала и внутреннего кольца подшипника [10]. В общем случае для уменьшения радиального биения поверхностей вала методом регулирования для каждой из опор необходимо: - подобрать подшипники таким образом, чтобы эксцентриситеты отверстий внутренних колец по отношению к беговым дорожкам наружных колец были равны эксцентриситетам соответствующих опорных шеек вала по отношению к рассматриваемой поверхности или чтобы их разность была меньше допуска на биение вала в каждой опоре; еподш = ешейки вала - смонтировать опоры и вал так, чтобы эксцентриситеты взаимно компенсировались; для этого эксцентриситеты должны располагаться в каждой опоре в одной плоскости, но в различных направлениях. Монтаж конических роликовых подшипников осуществляется следующим образом. Внутреннее кольцо с роликами и сепаратором напрессовывают на вал, а наружное кольцо – в корпус. Радиальный зазор в коническом роликоподшипнике регулируют осевым смещением наружного кольца с помощью подвижных компенсирующих устройств (установочных гаек, регулировочных винтов) или неподвижных компенсаторов (колец, прокладок). Регулирование радиального зазора в конических подшипниках является ответственной операцией. Неправильно установленный зазор служит основной причиной преждевременного износа подшипника. При недостаточном зазоре ролики защемляются кольцами и усиленно изнашиваются со стороны большего диаметра; при больших зазорах ролики воспринимают повышенные динамические нагрузки и изнашиваются главным образом со стороны меньшего диаметра [2,3]. При монтаже валов на опорах качения следует следить за тем, чтобы отклонение от параллельности оси вращения вала основным базам корпусной детали в двух координатных плоскостях не превышало установленных допусков. Основными причинами отклонений от параллельности оси вращения вала основным базам корпуса могут быть: - отклонения от параллельности осей отверстий под опоры вала в корпусной детали основным базам; - эксцентриситеты поверхностей наружных колец подшипников качения. Для правильной работы и надежного сопряжения подшипника с валом и корпусом большое значение имеет точность посадочных поверхностей вала и корпуса. Кольца подшипника вследствие деформации при посадке на вал и в корпус копируют погрешности отверстия в корпусе или шейки вала. Эти деформации искажают форму беговых дорожек колец и приводят к неравномерности радиального зазора в подшипнике. Конусообразность посадочных поверхностей вала и корпуса приводит к неравномерному натягу колец подшипника. 38. Основные показатели, определяющих точность зубчатых колес. В конструкциях нефтегазового оборудования и машин наиболее широкое распространение получили зубчатые передачи со следующими видами колес: цилиндрическими – прямозубыми, косозубыми, шевронными и коническими – с прямыми, криволинейными и косыми зубьями. Червячные передачи применяют с цилиндрическими глобоидными червяками. Для зубчатых передач государственными стандартами установлены двенадцать степеней точности. Характеристики передач, распространенных в машиностроении, приведены в таблице 3.1. Для каждой степени точности зубчатых передач установлены нормы: кинематической точности, плавности работы и контакта зубьев в передаче. Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Важным фактором, определяющим эксплуатационное качество зубчатой передачи, является боковой зазор между зубьями колес. Боковой зазор измеряется для цилиндрических колес в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам, для конических – по нормали к поверхностям зубьев у большого основания делительного конуса. Зазор в зацеплении является необходимым для компенсации возможных ошибок в размерах зубьев, неточности расстояния между осями зубчатых колес, изменения размеров и формы зубьев при нагреве в процессе работы передачи. Но вместе с этим зазор является причиной возникновения ударов и дополнительного износа зубьев при работе зубчатых колес, а также причиной появления в передаче "мертвого хода", когда отклонение на некоторый угол ведущего колеса не вызывает поворота ведомого колеса Гарантированный боковой зазор в зубчатой передачи и его определение. Сопряжение зубчатых колес с центрирующими поверхностями вала осуществляется по следующим посадкам: Кинематическая точность и плавность работы зубчатой передачи целиком зависит от точности зубчатых колес. Гарантированный боковой зазор jnmin и допуск Тjn устанавливают по ГОСТ 1643, который предусматривает шесть видов сопряжений зубьев зубчатых колес: А, В, С, Д, Е, Н и восемь видов допусков на боковой зазор: х, у, z, а, b, c, d, h. Сопряжениям Н и Е соответствует вид допуска h, а сопряжениям Д, С, В и А – соответственно d, c, b, а. Координата середины поля допуска на боковой зазор Соответствие видов сопряжений и видов допусков разрешается изменять в зависимости от степени температурных деформаций зубчатых колес и корпуса, учитываемых гарантированным боковым зазором Jnmin = V + a(1t1 - 2t2)2sin, (3.5) где V – толщина слоя смазочного материала между зубьями; a - межосевое расстояние; 1, 2 – коэффициенты линейного расширения материала колес и корпуса; t1, t2 – отклонения температур колес и корпуса от 20 0С; - угол профиля исходного контура. Деформацию от нагрева отсчитывают по нормали к профилю. Боковой зазор, обеспечивающий нормальные условия смазывания, ориентировочно принимают равным от 0,01mn (модуля) – для тихоходных кинематических передач, до 0,03 mn – для высокоскоростных передач. Допуск Тjn и координата оjn середины поля допуска на боковой зазор в зубчатой передаче определяются ее служебным назначением, а соблюдение бокового зазора в пределах этого допуска зависит от колебания толщины зубьев и относительного смещения делительных окружностей колес (рис.26). Поэтому исходя из значений Тjn и оjn должны быть установлены допуски и координаты середин полей допусков Тс и ос, и изменения бокового зазора вследствие относительного смещения делительных окружностей fa (Tjn).  Рис. 26. Составные части допуска на боковой зазор в зубчатом зацеплении: jn – боковой зазор; с – отклонение толщины зуба; jд – часть бокового зазора, образуемая в результате относительного смещения делительных окружностей; dД1, dД2 – диаметры делительных окружностей зубчатых колес; - угол зацепления; А - относительное смещение делительных окружностей. |