шпоры. Готовые шпоры по тмс 2 семестр. 1. Содержание, задачи и основные этапы технологической подготовкой производства

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

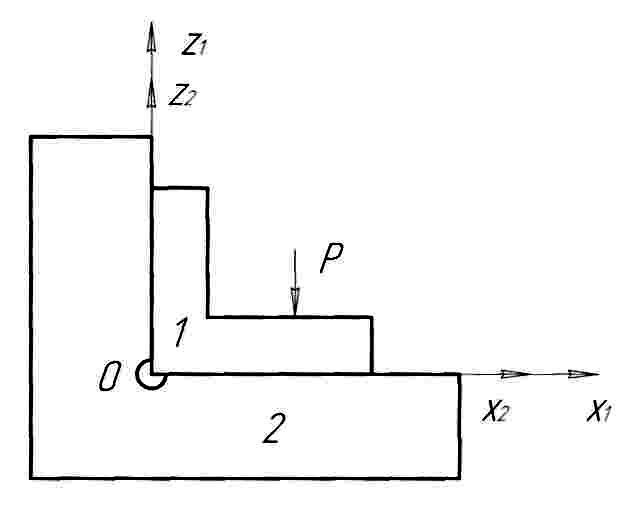

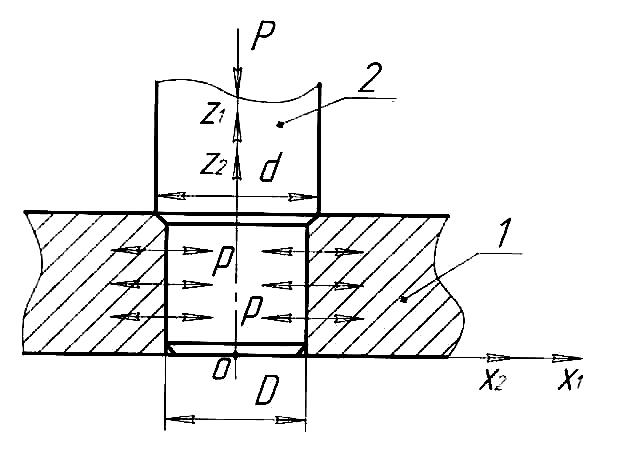

1. Содержание, задачи и основные этапы технологической подготовкой производства Технологическая подготовка производства – это совокупность мероприятий, обеспечивающих технологическую готовность предприятия к выпуску изделий. Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации, средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. Технологическая подготовка производства предусматривает широкое применение прогрессивных технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ (ГОСТ 14.001). Основными задачами ТПП являются освоение производства и обеспечение выпуска новых изделий высокого качества в установленные сроки и заданного количества с высокой экономической эффективностью их производства и эксплуатации, а также совершенствование действующих производственных и технологических процессов изготовления изделий. Технологическая подготовка производства новых изделий включает решение задач по следующим основным функциям: обеспечение технологичности конструкции изделия; разработка технологических процессов и методов контроля; проектирование и изготовление технологической оснастки и нестандартного (специального) оборудования; организация и управления процессом ТПП. Эти функции охватывают весь необходимый перечень работ по ТПП, в том числе конструктивно-технологический анализ изделий, организационно-технический анализ производства, расчет производственных мощностей, составление производственно-технологических планировок определение материальных и трудовых нормативов, отладку технологических процессов и средств технологического оснащения. Содержание и объем работ по ТПП зависят от конструктивных и технологических особенностей изделий и типа производства. Чем больше деталей и сборочных единиц входит в изделие, тем больше операций, единиц технологической оснастки и технических документов, а также трудоемкость ТПП. Основные этапы ТПП более укрупненно разрабатываются в единичном и мелкосерийном производствах. Часто проектирование технологических процессов заключается в разработке лишь технологических маршрутов. В крупносерийном и массовом производствах, когда изготовляется большое число изделий, необходимы более глубокое разделение труда и, следовательно, большая дифференциация операций, т.е. технологические процессы и документация по ТПП разрабатываются более подробно. При этом проявляется закон перехода количества в новое качество. Трудоемкость ТПП изделия в единичном и мелкосерийном производствах составляет 20-25 %, в серийном – 50-55 %, а в крупносерийном и массовом – 60-70 % от общей трудоемкости технической подготовки производства. Технологическая подготовка производства на предприятии выполняется в отделе главного технолога, главного металлурга, главного сварщика, в инструментальных и технологических бюро основных цехов. Материальной базой ТПП служат следующие цеха: инструментальные, модельные, штампов и приспособлений, опытные, а также соответствующие участки в основных цехах. 3. Классификация процессов сборки Сборка – это образование разъемных или неразъемных соединений элементов изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, свинчиванием, сваркой и т. д. По своему объему сборка подразделяется на общую сборку, объектом которой является изделие в целом, и на узловую сборку, объектом которой является составная часть изделия, т.е. сборочная единица. В единичном и мелкосерийном производствах основная часть сборочных работ выполняется на общей сборке, и лишь малая их доля осуществляется над отдельными сборочными единицами. С увеличением серийности производства сборочные работы все больше раздробляются по отдельным сборочным единицам, и в условиях массового и крупносерийного типов производств объем узловой сборки становится равным или даже превосходит объем общей сборки. Это в значительной мере способствует механизации и автоматизации сборочных работ и повышению их производительности. По стадиям процесса сборка подразделяется на предварительную, промежуточную, сборку под сварку, окончательную и др. Предварительная сборка - это сборка заготовок, составных частей или изделия в целом, которые в последующем подлежат разборке. Например, предварительная сборка узла с целью определения размера неподвижного компенсатора. Промежуточная сборка, т.е. сборка заготовок, выполняемая для дальнейшей их совместной обработки. Например, предварительная сборка корпуса редуктора с крышкой для последующей совместной обработки отверстий под подшипники; предварительная сборка шатуна с крышкой для обработки отверстия под шатунные шейки коленчатого вала и т.п. Сборка под сварку - это сборка заготовок для их последующей сварки. Процесс соединения деталей при помощи сварки в большинстве случаев является сборочным и может быть введен непосредственно в поток узловой или общей сборки. Большой объем сборочных работ с использованием сварки выполняется при изготовлении, например, кузовов и кабин различных транспортных машин. Окончательная сборка, т.е. сборка изделия или его составной части, после которой не предусмотрена его последующая разборка при изготовлении. Следует обратить внимание, что после окончательной сборки для некоторых изделий может следовать демонтаж, в состав которого входят работы по частичной разборке собранного изделия с целью подготовки его к упаковке и транспортированию к потребителю. 4. Содержание технологического процесса сборки Технологическая подготовка сборочного производства состоит из разработки технологических процессов, проектирования и изготовления специальной оснастки, нестандартного оборудования, выполнения необходимых расчетов, планировок и других работ. Основной и наиболее важной частью технологической подготовки сборочного производства является проектирование технологического процесса сборки. Технологический процесс сборки - это совокупность операций по соединению деталей в определенной технически и экономически целесообразной последовательности для получения сборочных единиц и изделий, полностью отвечающих установленным для них требованиям. В состав технологического процесса сборки включаются следующие сборочные работы: 1. Очистка и мойка детали 2. Взаимное координирование и соединение деталей и узлов 3. Пригонка деталей 4. Настройка и регулирование узлов 5. Контроль и испытание узлов и изделий 6. Демонтажные работы. Видно, что основной технологической операцией сборочного процесса является вторая – взаимное координирование и соединение деталей и сборочных единиц. Для оценки уровня совершенства сборочного процесса применяется коэффициент собираемости где t – трудоемкость сборочных работ. Содержание технологических операций и переходов процесса сборки определяется конструкцией изделия, совершенством технологии механической обработки деталей, организационно-техническими условиями сборочного производства и объемами выпуска изделий. Технологический процесс сборки выполняется в пространстве и во времени. При этом состояние технологической системы, входные данные, параметры рабочего и других процессов, действующие факторы непрерывно изменяются, оказывая тем самым влияние на выходные показатели технологического процесса, в частности, качества сборочной единицы. Качество сборочной единицы определяется точностью относительного движения или расположения деталей в сборочной единице, силовым замыканием, натягом в неподвижных соединениях, зазором в подвижных соединениях, качеством прилегания поверхностей и др. 5. Классификация соединений деталей машин В изделиях машиностроения имеется большое количество разнообразных соединений деталей. В машинах примерно 35-40% соединений типа цилиндрический вал – втулка, 15-20% плоскостных, 15-25% резьбовых, 6-7% конических, 2-3% сферических и др. [2]. Все эти соединения характеризуются различными конструктивными, технологическими и экономическими факторами: степенью относительной подвижности, возможностью разборки, технологичностью в сборке и демонтаже, видом контакта сопрягающихся поверхностей деталей, прочностью, химической стойкостью, затратами труда и средств на сборку и т.д. Обобщенная классификация соединений деталей представлена: Типы соединения деталей машин По конструктивным признакам Подвижные Неподвижные Разьемные Неразьемные По технологическим признакам Резьбовые Сварные Паяные Прессовыные Заклепочные Клеевые Вальцовачные Осуществляемые гибкой По контактным признакам Соединения с непосредственным контактом по поверхности сопряжения Общим Линейным Местным Точечным в. Соединения с контактом на поверхности сопряжения черех промежуточный слой Общим Местным Выбор наиболее оптимального (экономичного) соединения осуществляется на основе технико-экономических показателей. Одним из таких показателей является отношение стоимости к эксплуатационной характеристике сборочной единицы (передаваемые силы или крутящий момент, допустимое напряжение, надежность и др.). 6. Методы сборки соединений деталей машин Соединения деталей машин, получаемые при сборке, можно разделить на два вида: соединения без натяга и соединения с натягом. Сущность сборки деталей без натяга заключается в том, что процесс соединения осуществляется за счет совмещения основных конструкторских баз присоединяемой детали со вспомогательными базами базирующей детали и последующим приложением силового замыкания (рис.3).   Сборка соединений деталей с натягом производится механическим и тепловым методами. При механическом методе для получения посадок с натягом (прессовых) применяют механические и гидравлические прессы. Особые требования при этом предъявляются к точности совмещения поверхностей сопрягаемых деталей. Так, например, при запрессовке детали 1 в корпус 2 (рис.4) требуется: совместить до начала запрессовки ось шейки вала с осью отверстия, т.е. правильно расположить (забазировать) координатную систему вала относительно координатной системы отверстия; исключить возможность перекоса и смещения оси шейки вала относительно оси отверстия в процессе запрессовки; предотвратить попадание стружки между сопрягаемыми поверхностями деталей. Обеспечение этих требований осуществляется с помощью направляющих фасок, равномерной нагрузки и применения направляющих приспособлений. Наибольшая величина силы Р запрессовки определяется по формуле где f – коэффициент трения при запрессовке (в зависимости от материалов деталей, шероховатости поверхностей, смазки и др., он колеблется от 0,02 до 0,3); d – диаметр охватываемой детали; L – длина сопряжения; p – напряжение сжатия на сопрягаемых поверхностях. При тепловом методе сборка осуществляется посредством нагрева охватывающей детали или охлаждением охватываемой детали. Температуру tн, до которой необходимо нагреть охватывающую деталь, рассчитывают по формуле где Для нагрева деталей используются, как правило, масляные ванны с различными источниками тепла или газовой среды. Температура to, до которой необходимо охладить охватываемую деталь, определяется по формуле Для охлаждения деталей используют твердую углекислоту (сухой лед, t = - 78,50С); жидкие: азот (t = - 195,40С), кислород (t = -182,50С) или воздух (t = -1900С). Охлаждение деталей осуществляется в сетках, помещенных в термостатические камеры или шкафы. При значительных величинах натяга применяют комбинированный способ, в котором охватывающую деталь нагревают, а охватываемую охлаждают. При получении качественных соединений деталей с натягом имеют большое значение режимы и время проведения процесса, которые определяются экспериментальным путем. Каждый из описанных методов сборки соединений с натягом имеют свои достоинства и недостатки. К недостаткам сборки соединения деталей под прессом следует отнести: неравномерность деформации тонкостенных деталей; возможность повреждения сопрягаемых деталей; потребность в мощных прессах; более высокие требования к шероховатости сопрягаемых поверхностей. Сборка соединений деталей с натягом методом нагрева охватывающей детали также имеет недостатки, к которым относятся: возможное изменение структуры материала; появление окалины, из-за которой соединение становится трудно разъемным; возникновение коробления деталей. По сравнению с первым методом сборки он имеет рад преимуществ: прочность соединения увеличивается в 2-3 раза; возможность получения качественных соединений при больших натягах и др. При охлаждении охватываемой детали таких недостатков не наблюдается. Однако способ охлаждения уступает методу нагрева, так как при этом способе возможна реализация посадок с относительно меньшими натягами, поскольку детали охлаждаются до фиксированных температурных перепадов. Вывод: выбор метода получения посадок с натягом при разработке технологического процесса сборки зависит от большого числа факторов: технологического оснащения сборочных цехов, конструктивных особенностей сборочной единицы, технико-экономических показателей и других. Преимущества и недостатки механического и теплового метода соединений деталей машин Сборка соединений деталей с натягом производится механическим и тепловым методами. При механическом методе для получения посадок с натягом (прессовых) применяют механические и гидравлические прессы. Особые требования при этом предъявляются к точности совмещения поверхностей сопрягаемых деталей. При тепловом методе сборка осуществляется посредством нагрева охватывающей детали или охлаждением охватываемой детали. Для нагрева деталей используются, как правило, масляные ванны с различными источниками тепла или газовой среды. Для охлаждения деталей используют твердую углекислоту (сухой лед, t = - 78,50С); жидкие: азот (t = - 195,40С), кислород (t = -182,50С) или воздух (t = -1900С). Охлаждение деталей осуществляется в сетках, помещенных в термостатические камеры или шкафы. При значительных величинах натяга применяют комбинированный способ, в котором охватывающую деталь нагревают, а охватываемую охлаждают. Каждый из описанных методов сборки соединений с натягом имеют свои достоинства и недостатки. К недостаткам сборки соединения деталей под прессом следует отнести: неравномерность деформации тонкостенных деталей; возможность повреждения сопрягаемых деталей; потребность в мощных прессах; более высокие требования к шероховатости сопрягаемых поверхностей. Сборка соединений деталей с натягом методом нагрева охватывающей детали также имеет недостатки, к которым относятся: возможное изменение структуры материала; появление окалины, из-за которой соединение становится трудно разъемным; возникновение коробления деталей. По сравнению с первым методом сборки он имеет рад преимуществ: прочность соединения увеличивается в 2-3 раза; возможность получения качественных соединений при больших натягах и др. При охлаждении охватываемой детали таких недостатков не наблюдается. Однако способ охлаждения уступает методу нагрева, так как при этом способе возможна реализация посадок с относительно меньшими натягами, поскольку детали охлаждаются до фиксированных температурных перепадов. Вывод: выбор метода получения посадок с натягом при разработке технологического процесса сборки зависит от большого числа факторов: технологического оснащения сборочных цехов, конструктивных особенностей сборочной единицы, технико-экономических показателей и других. |