шпоры. Готовые шпоры по тмс 2 семестр. 1. Содержание, задачи и основные этапы технологической подготовкой производства

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

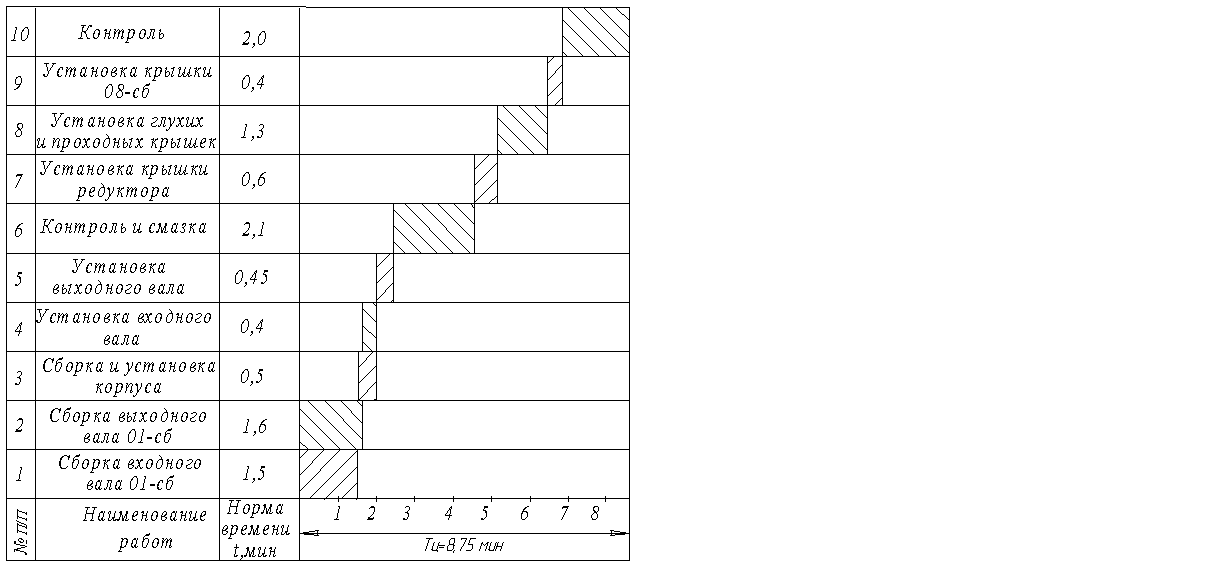

22. Разработка технологической схемы сборки. Последовательность сборки изделия обычно изображают в виде технологической схемы сборки. Технологическая схема сборки должна наглядно показать последовательность сборочных операций и переходов и служить оперативным документом. На технологической схеме сборки делают дополнительные надписи, раскрывающие содержание операции, перехода или приема (сверлить совместно и развернуть; приварить; запрессовать; регулировать зазор и т.п.) в тех случаях, когда это неясно из самой схемы. Технологические схемы сборки показывают структуру и порядок комплектования изделия и его составных частей. Они облегчают разработку технологического процесса сборки и позволяют выявить нетехнологичность конструкции изделия с точки зрения унификации и стандартизации. 23. Определение типа производства. После установления последовательности сборки изделия определяют тип производства и выбирают форму организации сборочного процесса. Основой для выбора типа производства и организационной формы сборки является годовая производственная программа, включающая номенклатуру и объем выпуска изделий по каждому наименованию. На этом этапе разработки технологического процесса сборки тип производства определяют ориентировочно по таблице [1] в зависимости от массы и объема выпуска изделий. Например, изделие массой до 200 кг с годовым объемом выпуска 5000 штук соответствует среднесерийному производству. После разработки технологического процесса и расчета основного оборудования тип производства подлежит уточнению по коэффициенту закрепления операций (ГОСТ 14.004 ). Кз.о.=О/Р, где О - число всех операций, выполненных или подлежащих выполнению на участке (линии) в течении месяца; Р - число рабочих мест на участке (линии). Выбор рациональной организации сборки во многом определяет эффективность производства изделий, а, именно, экономию рабочего времени и средств, сокращения продолжительности цикла, рационального использования производственных площадей. 24. Организационные формы производства, применяемые при сборке. После разработки технологического процесса и расчета основного оборудования тип производства подлежит уточнению по коэффициенту закрепления операций. Выбор рациональной организации сборки во многом определяет эффективность производства изделий, а, именно, экономию рабочего времени и средств, сокращения продолжительности цикла, рационального использования производственных площадей. Выбор рациональной организации сборки во многом определяет эффективность производства изделий, а, именно, экономию рабочего времени и средств, сокращения продолжительности цикла, рационального использования производственных площадей Основные организационные формы технологического процесса сборки: I. Непоточная: - Стационарная - Подвижная II. Поточная - Стационарная - Подвижная: - с прерывным движением объекта - с прерывным движением объекта Непоточная сборка промышленных изделий. Непоточную сборку подразделяют на стационарную и подвижную формы сборки. При стационарной сборке изделие полностью собирают на одном рабочем месте (посту). Все детали и сборочные единицы, требуемые для сборки изделия, поступают на этот пост. Стационарная сборка может быть осуществлена без расчленения (принцип концентрации) и с расчленением (принцип дифференциации) сборочных работ. Стационарную сборку изделия без расчленения работ практически должен осуществить один рабочий (сборщик) высокой квалификации. Эта форма организации сборки применяется в единичном и мелкосерийном производствах и характеризуется значительной трудоемкостью сборочного процесса. Разновидностью стационарной сборки без расчленения процесса является бригадный метод, когда сборку всего крупногабаритного изделия выполняет бригада рабочих. Бригадный метод часто является первым шагом на пути дифференциации, потому что внутри бригады, как показывают наблюдения, имеет место некоторое разделение работ: одни сборщики специализируются на одной группе сборочных операций, другие – на выполнении следующих операций и т.д. Бригадный метод сборки широко распространен при выполнении повторной сборки изделия на месте его постоянной работы. Например, при сборке (монтаже) буровой установки на месторождении нефти или газа: одна группа монтажников собирает агрегатный блок, вторая – вышечный, третья – насосный блок. Длительность Тсб сборочного процесса без расчленения работ определяется по формуле: где В – количество рабочих в сборочной бригаде; N – объем выпуска изделий. Уменьшение Тсб за счет увеличения В ограничивается возможностью рациональной расстановки их на сборочном участке, так как при большом количестве сборщиков они будут мешать друг другу. Стационарная сборка с расчленением работ предполагает деление процесса на узловую сборку основных групп и общую сборку изделия. При этом сборку каждой группы и общую сборку изделия выполняют в одно и тоже время несколько сборщиков. Это позволяет значительно сократить длительность сборки, потребность в рабочей силе и производственных площадях и, в итоге, снизить себестоимость и увеличить производительность труда. Если изделие собирают из предварительно собранных групп, то длительность Тсб сборочного процесса будет определяться по следующим формулам: или где Тсб.у – трудоемкость сборки наиболее сложной сборочной единицы; Ву – количество рабочих, занятых на ее сборке; Тсб.о – трудоемкость общей сборки изделия; Во – количество рабочих, занятых на общей сборке. Стационарная сборка применяется, главным образом, при изготовлении крупногабаритного оборудования (буровые установки, цементировочные агрегаты, агрегаты для подземного и капитального ремонта скважин). Подвижная сборка и расчлененный процесс организуются следующим образом. Рабочие, выполняющие отдельные операции, находятся на закрепленных за ними постах, к которым подаются требуемые детали и сборочные единицы, а объект производства последовательно перемещается от одного поста к другому. Это перемещение может быть свободным и принудительным. При свободном перемещении собираемые изделия располагаются на транспортном средстве и перемещаются от одного рабочего места к другому после выполнения операции. Принудительное перемещение характеризуется применением механических транспортных средств непрерывного или прерывного действия. Свободное перемещение осуществляется в мелкосерийном производстве. Принудительное перемещение применяется в крупносерийном и массовом производствах. Применение подвижной сборки с расчленением процесса значительно повышает производительность труда. Поточная сборка изделий. При поточной сборке технологический процесс расчленяют так, чтобы каждый сборщик выполнял только одну и ту же операцию. Собираемое изделие перемещают от одного рабочего места к следующему с помощью транспортных средств. Основными особенностями поточной сборки являются: ритмичная (синхронная) работа на всех постах; высокая специализация сборщиков; широкое применение средств механизации сборочных работ. Для обеспечения этих особенностей в сборочных цехах применяют поточные линии. Под поточной линией сборки понимается ряд рабочих мест, участвующих в сборке групп или изделия, расположенных соответственно последовательности операций технологического процесса. Непрерывность процесса при поточной сборке достигается благодаря тому, что длительность любой сборочной операции на линии сборки равна или кратна такту сборки изделия. Тактом сборки называют интервал времени, через который периодически производится выпуск с поточной линии сборки двух смежных изделий. Действительный такт сборки определяют по формуле где Д – число рабочих дней в году;С – число рабочих смен в сутках; Тсм – длительность рабочей смены; р – коэффициент, учитывающий время на ремонт оборудования (р = 0,98 – при односменной и 0,97 – при двухсменной работе); Тоб – время, затрачиваемое в течение смены на обслуживание рабочих мест; Тn – время, затрачиваемое в течение смены на перерывы в работе для отдыха; NГ – годовой объем выпуска собираемых изделий. Количество изделий, собираемых в единицу времени, называют ритмом сборки. Действительный ритм сборки Продолжительность сборки изделия на поточной линии Тсб = nп tд мин, (2.9) где nп – число рабочих мест (постов) на линии. Время от момента поступления деталей на сборку до выпуска собранного изделия называется циклом сборки, который определяется по формуле: где а – число сборочных единиц, собираемых в запас вне главного потока для обеспечения бесперебойной работы линии; Количество рабочих мест-постов nп на линии сборки равно числу сборочных и контрольных операций, предусмотренных в технологическом процессе. 25. Производительность сборки и коэффициент загрузки рабочих мест. Производительность Q каждого рабочего места в единицу времени (час, смену) определяется по формуле: где Т – рабочее время, к которому отнесена производительность; Вп – количество рабочих на данном рабочем месте; tшт – штучное время. Коэффициент загрузки рабочего места а коэффициент загрузки всей линии сборки 26. Конвейерная сборка. Определение длины рабочей части конвейера и скорости его движения. В крупносерийном и массовом производстве в качестве транспортных средств на поточных линиях сборки применяют конвейеры. Длину рабочей части конвейера определяют по формуле [6]: Lр = (L + l1)(q + 1) м, (2.14) где L – длина собираемого изделия, м; l1 – величина промежутка между собираемыми изделиями, необходимого для удобства сборки, м; q – количество рабочих-сборщиков. Скорость движения конвейера где к – количество параллельных потоков. Организация конвейерной сборки требует тщательной разработки технологического процесса. Он разделяется между отдельными рабочими местами так, чтобы на всех постах была равномерная и нормальная загрузка. При этом следует обязательно учитывать психологические особенности в трудовых процессах, прежде всего – избегать чрезмерно простых операций, вызывающих монотонность в работе, правильно планировать распределение работ во времени, применять переменный ритм и др. Неритмичное поступление деталей на сборку, простои вызывают раздражение и усиливают усталость. Более интенсивная, но сложная работа, без перерывов для сборщиков менее утомительна. 31. Методика разработки маршрутной технологии общей и узловой сборки. Маршрутная технология включает установление последовательности и содержания технологических и вспомогательных операций сборки. Последовательность сборки определяется на основе технологических схем. Содержание операций устанавливают в зависимости от выбранного типа производства и такта сборки. Разрабатывая порядок и содержание сборочных операций, целесообразно учитывать следующее: - возможность совмещения данной операции с другой или несколькими другими операциями; - разделение ее на части; - возможна ли более рациональная последовательность операций; - возможность совмещения технологической операции с контрольной; - следует ли данную операцию, требующую пригоночных работ, выполнять в сборочном цехе, может быть ее перенести в механический цех и сократить тем самым трудоемкость. В массовом производстве содержание операции должно быть таким, чтобы ее длительность была равна такту (темпу) или кратна ему. Выполняемая работа должна быть по своему характеру однородной и отличаться определенной законченностью. Длительность операции определяют, укрупнено по нормативам с последующим уточнением и корректировкой. При этих условиях средняя загрузка всех рабочих мест сборочной линии должна быть порядка 0,9 – 0,95 [11]. В серийном производстве содержание операций принимают таким, чтобы на отдельных рабочих местах, выполняемая узловая и общая сборка изделий, осуществлялась периодически сменяемыми партиями и обеспечивала высокую загрузку рабочих мест. Для общей сборки должно выполняться условие: [(tшт.1 N1 + tшт.2 N2 + … + tшт. n Nn) + (tп.з 1 + tп.з 2 + … + tп.з n) k]m Fд, (2.16) где tшт. i – штучное время сборки i-го изделия; tп.з i - подготовительно-заключительное время i-го изделия; к – число партий в год; Fд – действительный годовой фонд времени; Ni – годовая программа выпуска i-го изделия; m – число стендов общей сборки. Обеспечивая равномерный (месячный) выпуск изделий (к=12), получим число стендов общей сборки по формуле Найденное значение m округляют до ближайшего большего mпр, определяющего коэффициент загрузки сборочного стенда При составлении маршрута сборки большое значение имеет содержание операций технического контроля и других вспомогательных работ (предварительная очистка деталей, регулировка, пригонка, балансировка и др.). Собранные изделия на заключительном этапе сборки окрашивают после окончательной приемки на специально оборудованных участках цеха. Методика разработки операционной технологии сборки. Для проектирования операций технолог использует ранее разработанную маршрутную технологию узловой и общей сборки, намеченное содержание операций, такт сборки, если операции разрабатывают для поточной линии. На этом этапе разработки технологического процесса уточняют содержание операции, устанавливают последовательность и возможность совмещения переходов во времени, окончательно выбирают оборудование, приспособления и инструменты (или разрабатывают технические задания на их конструирование), назначают режимы работы сборочного оборудования, корректируют нормы времени и устанавливают схемы наладок. Одним из ответственных моментов при проектировании технологического процесса сборки является выбор схемы базирования. Исходными данными для выбора баз при базировании являются сборочный чертеж, технические условия, маршрутное описание сборки. При выборе технологических баз используют принципы единства и совмещения баз, осуществляют необходимые пересчеты размеров и допусков, расчеты погрешностей базирования. Особое значение выбор баз приобретает при автоматической сборке, а также при сборке на сборочных машинах. При этом приходится выбирать технологические базы не только для базовой детали, но и для деталей, которые монтируют на базовые детали. Проектирование сборочной операции – задача многовариантная. Варианты оценивают по производительности и себестоимости. 27. Определение числа рабочих-сборщиков. К производственным рабочим механосборочных цехов относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций обработки, пригонки и сборки, мойщиков деталей и других рабочих, непосредственно занятых выполнением операций технологического процесса обработки деталей и сборки изделий. Число производственных рабочих, непосредственно занятых выполнением операций технологического процесса, определяют по трудоемкости выполняемого объема работ. Число сборщиков определяют по формуле: где Тсб – трудоемкость соответствующего вида работ в человеко-часах; Фд – действительный эффективный фонд времени сборщика. При проектировании механосборочных цехов применяют укрупненный способ определения числа производственных рабочих-сборщиков по числу рабочих мест Мсб [8] по следующей формуле: где Фр.м – эффективный годовой фонд времени рабочего места; П – плотность работы (среднее число рабочих, одновременно работающих на одном посту); Ки – коэффициент использования оборудования, для сборки Ки = 0,8. При поточной сборке необходимо предусматривать до 5% "скользящих" рабочих (для замены временно отсутствующих) по отношению к общему числу производственных рабочих. В условиях крупносерийного и массового производства для обслуживания оборудования в составе производственных рабочих предусматривают наладчиков, число которых определяют по нормам обслуживания, установленным для каждого типа оборудования [9]. П  ри детальном расчете число производственных рабочих уточняют с учетом размещения оборудования, анализа условий совмещения профессий и построения циклограммы сборки. |