шпоры. Готовые шпоры по тмс 2 семестр. 1. Содержание, задачи и основные этапы технологической подготовкой производства

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

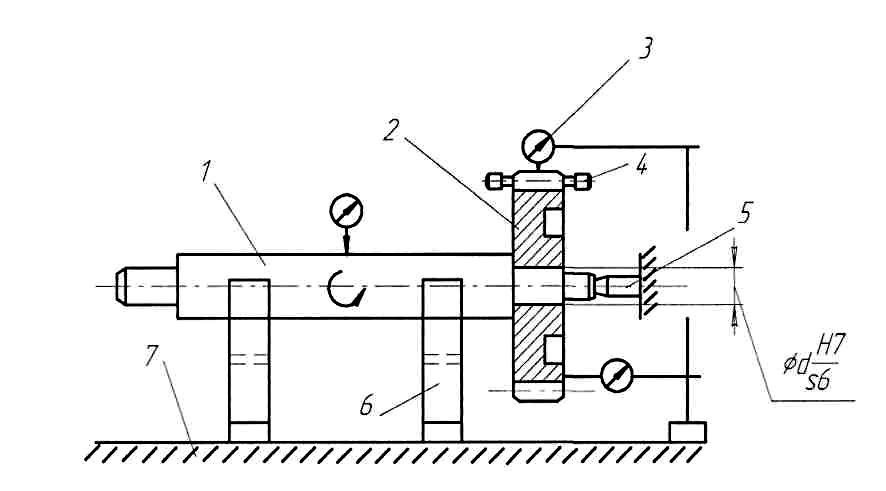

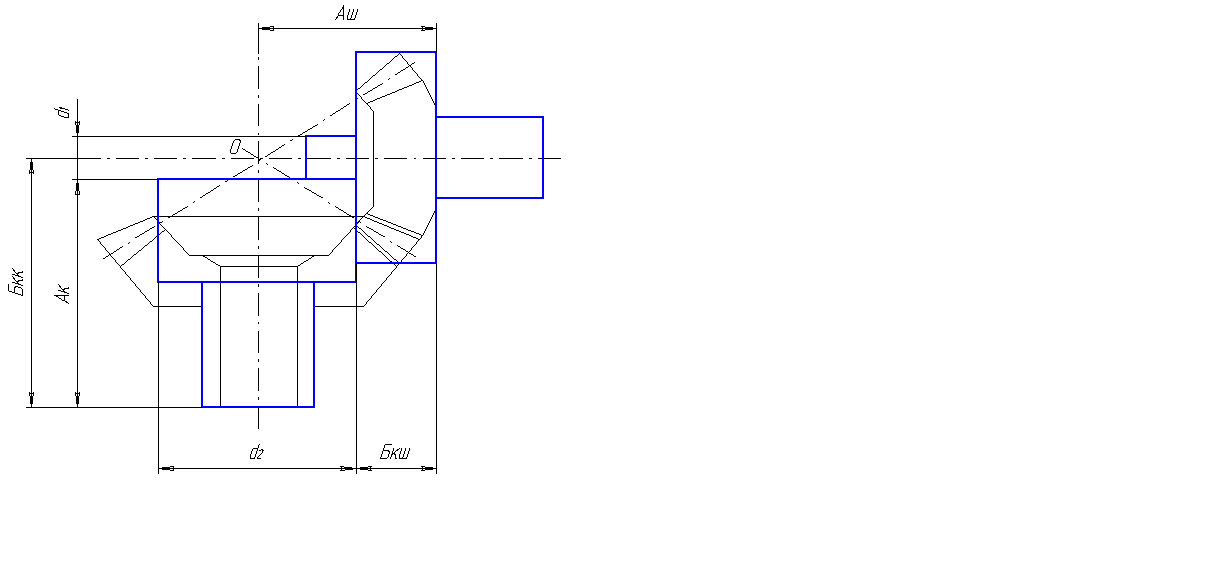

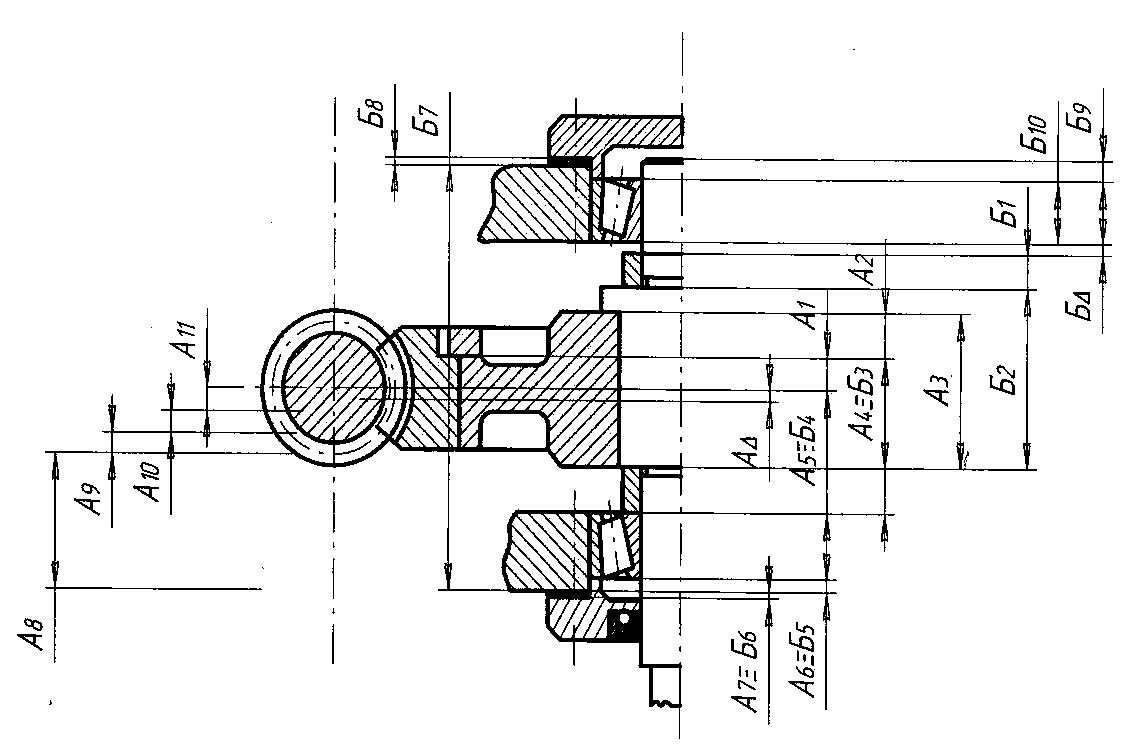

Погрешности при сборке цилиндрической зубчатой передачи. При монтаже зубчатых колес возможны следующие погрешности: искажение профиля зубчатого венца, качание зубчатых колес на шейке вала, радиальное смещение колеса за счет зазора посадки на вал или биения шейки вала, перекос колеса на валу, неплотное прилегание к упорному буртику вала, перекосы в шпоночных соединениях. Эти виды погрешностей смонтированного на валу зубчатого колеса обнаруживают при контроле сборочной единицы. Для этого применяют универсальные и специальные контрольные приспособления. На рис. 27 представлена схема контроля на биение сборочной единицы зубчатое колесо – вал. При контроле вал 1 устанавливают на призмы 6 таким образом, чтобы ось вала была параллельна плоскости плиты 7. После этого сверху между зубьями колеса 2 помещают цилиндрический калибр 4 диаметром 1,68 m (где m – модуль), на который устанавливают ножку индикатора 3 и замечают положение его стрелки. Перекладывая калибр через один-два зуба и поворачивая вал, определяют разницу в показаниях индикатора для всего зубчатого колеса. Контроль межосевого расстояния, пятна контакта и бокового зазора зубчатой передачи осуществляют комплексно. Перед сборкой передачи производят контроль вспомогательных баз. В процессе сборки с помощью индикаторов проверяют параллельность и перекос осей ведущего и ведомого валов, а также параллельность их основным базам корпуса по тем же схемам, что и посадочных поверхностей в корпусной детали. Боковой зазор контролируют по мертвому ходу ведомого зубчатого колеса с помощью специальных приспособлений [2, 12]. Качество сборки зубчатых передач оценивают по расположению и величине пятна контакта при их работе. Пятно контакта контролируют после установления бокового зазора зацепления. Для этого на зубья шестерни наносят тонкий слой краски, и после обкатки под нагрузкой в течение нескольких минут определяют размеры пятна контакта.  Рис. 27. Схема контроля сборочной единицы зубчатое колесо-вал: 1 – вал; 2 – зубчатое колесо; 3 – индикатор; 4 – калибр; 5 – упор; 6 – призма; 7 – плита (основание) Определение пятна контакта при сборке зубчатой передачи. Для правильной и долговечной работы зубчатой передачи важны величина и расположение пятна контакта на боковых поверхностях зубьев. Уменьшение пятна контакта приводит к концентрации нагрузки на отдельных участках поверхностей зубьев и к повышенному их износу. Нормы контакта зубьев цилиндрических колес регламентированы ГОСТ 1643 [5]. На правильность расположения пятна контакта влияют отклонения от параллельности fх и перекос fу осей, а также направление зуба F. Допуски на эти параметры представлены в [5]. Порядок назначения допусков на параметры цилиндрических зубчатых передач приводятся в п. 2.2. Кинематическая точность и плавность работы зубчатой передачи, боковой зазор и суммарное пятно контакта поверхностей зубьев при сборке зубчатых колес, как правило, обеспечиваются методами полной и неполной взаимозаменяемости. Для повышения точности отдельных звеньев размерных цепей, которые влияют на точность относительного положения и зацепления зубчатых колес, при сборке используют также регулирование и пригонку. Качество сборки зубчатых передач оценивают по расположению и величине пятна контакта при их работе. Пятно контакта контролируют после установления бокового зазора зацепления. Для этого на зубья шестерни наносят тонкий слой краски, и после обкатки под нагрузкой в течение нескольких минут определяют размеры пятна контакта. 39. Особенности сборки конических передач. Показатели кинематической точности, плавности работы, контакта зубьев и бокового зазора конических передач регламентированы ГОСТ 1758. Отличительной особенностью сборки конической передачи от цилиндрической передачи является обеспечение дополнительного требования – совмещение вершин делительных конусов зубчатых колес. Соблюдение этого требования при сборке конических передач обеспечивается двумя независимыми размерными цепями А и В. Жесткие допуски замыкающих звеньев в размерных цепях и их многозвенность затрудняют использование при сборке конических зубчатых передач методов взаимозаменяемости. Поэтому точность замыкающих звеньев чаще всего достигают методом регулирования. В роторе буровой установки точность замыкающих звеньев размерных цепей А и В обеспечивается методом регулирования с использованием неподвижных компенсаторов (прокладок). Для сокращения объема работ при регулировании применяют способ сборки с помощью калибров, обеспечивающих правильное осевое взаимное положение соединяемых колес. В процессе сборки калибры устанавливают на конструкторские базы, совмещают их измерительные поверхности и затем определяют размер компенсирующего звена. После этого вместо калибров монтируют зубчатые колеса с соответствующим компенсатором, причем никакого регулирования уже не требуется. В практике сборки кинических зубчатых передач применяются и другие способы регулирования, например, регулирование зацепления при помощи специальных регулировочных гаек, шаблонов [2]. Контроль качества зацепления. Порядок сборки конических зубчатых колес на валах и проверка собранных узлов такой же, как и при сборке цилиндрических зубчатых передач. Боковой зазор в зацеплении конических зубчатых колес может быть проверен щупом, индикатором, а также по мертвому ходу с помощью приспособления, при помощи свинцовой проволоки или пластинки. Регулирование и контроль зацепления по пятну контакта производят следующим образом. Зубья одного колеса смазывают краской и оба колеса после их сцепления проворачивают на несколько оборотов. В результате на зубьях колеса, не смазанного краской, появляются отпечатки, по которым судят о качестве зацепления. Наиболее благоприятным считается отпечаток, когда колеса без нагрузки передают усилия тонкой частью зуба. В этом случае при полной нагрузке вследствие деформации зуба пятно контакта перемещается от вершины конуса и располагается посредине зуба. Кроме проверки качества зацепления, быстроходные конические силовые передачи часто испытывают также на уровень шума, который зависит от точности изготовления зубчатых колос и качества сборки передачи.  Способы регулирования конической передачи, применяемые при совмещении вершин делительных конусов зубчатых колес. Жесткие допуски замыкающих звеньев в размерных цепях и их многозвенность затрудняют использование при сборке конических зубчатых передач методов взаимозаменяемости. Поэтому точность замыкающих звеньев чаще всего достигают методом регулирования. В роторе буровой установки точность замыкающих звеньев размерных цепей А и В обеспечивается методом регулирования с использованием неподвижных компенсаторов (прокладок). Для сокращения объема работ при регулировании применяют способ сборки с помощью калибров, обеспечивающих правильное осевое взаимное положение соединяемых колес. На рис. 29 показана зубчатая пара и форма калибров. Размеры d1 и Бкш выбирают с учетом удобства установки и снятия, а размеры второго калибра находят из следующих зависимостей: Бкк = Ак – d1/2; d2 = 2(Аш – Бкш). В процессе сборки калибры устанавливают на конструкторские базы, совмещают их измерительные поверхности и затем определяют размер компенсирующего звена. После этого вместо калибров монтируют зубчатые колеса с соответствующим компенсатором, причем никакого регулирования уже не требуется. В практике сборки кинических зубчатых передач применяются и другие способы регулирования, например, регулирование зацепления при помощи специальных регулировочных гаек, шаблонов [2]. Рис. 29. Схема сборки с помощью сборочных калибров для конических зубчатых передач 40. Особенности сборки червячных передач. По назначению червячные передачи подразделяются на кинематические и силовые. Точность червячных передач регламентирована ГОСТ 3675. Кинематические передачи, от которых требуется создание точного передаточного отношения, изготовляют 3-6 степеней точности, а силовые передачи – по 5-9 степеням точности. В процессе изготовления червячных передач необходимо обеспечить кинематическую точность передачи, заданный боковой зазор в зацеплении червяка с колесом, совпадение средней плоскости колеса с осью червяка, требуемую точность углов скрещивания осей вращения червяка и колеса. Методы достижения точности первых двух требований те же, что и при обеспечении аналогичных условий при сборке цилиндрических зубчатых колес. Совмещение средней плоскости червячного колеса с осью червяка обеспечивается методом регулирования, при котором используются подвижные и неподвижные компенсаторы. При сборке червячной передачи (рис.30) одновременно необходимо обеспечить два технических условия: осевой зазор в подшипниках валов Б; совпадение средней плоскости с осью вращения червяка А. Обе размерные цепи имеют замыкающие звенья, представляющие собой величину смещения вала червячного колеса, относительно вала червяка. Требуемая точность угла скрещивания осей вращения червяка и колеса достигается обычно методом полной и неполной взаимозаменяемости. Однако и здесь регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситету их наружных поверхностей можно повысить точность угла скрещивания осей вращения червяка и колеса. Контроль качества червячной передачи. Правильность зацепления зубчатого колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и, проворачивая его, получают отпечатки на зубьях червячного колеса. При правильном зацеплении червяка краска должна покрывать поверхность зуба колеса не менее чем на 50-70%, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна контакта на поверхностях зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении. Достижение точности совмещения средней плоскости червячного колеса с осью червяка.  Рис.30. Схемы основных размерных цепей червячного редуктора: Б – осевой зазор в подшипниках, А – точность совпадения средней плоскости червячного колеса с осью вращения червяка Совмещение средней плоскости червячного колеса с осью червяка обеспечивается методом регулирования, при котором используются подвижные и неподвижные компенсаторы. При сборке червячной передачи (рис.30) одновременно необходимо обеспечить два технических условия: осевой зазор в подшипниках валов Б; совпадение средней плоскости с осью вращения червяка А. Обе размерные цепи имеют замыкающие звенья, представляющие собой величину смещения вала червячного колеса, относительно вала червяка. Требуемая точность угла скрещивания осей вращения червяка и колеса достигается обычно методом полной и неполной взаимозаменяемости. Однако и здесь регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситету их наружных поверхностей можно повысить точность угла скрещивания осей вращения червяка и колеса. 41. Механизация и комплексная механизация сборочных работ. Процесс сборки нефтегазового оборудования и машин характеризуется сложностью, разнообразием выполняемых операций, высокой трудоемкостью и стоимостью. Частичная механизация сборочных работ является базой для повышения производительности труда сборщиков и обычно дает незначительный экономический эффект. Объясняется это тем, что значительное увеличение производительности труда на каком-либо участке сборки за счет внедрения средств механизации не всегда дает возможность уменьшить общий цикл сборки, увеличить выпуск изделий в сборочном цехе. Для увеличения выпуска изделий необходимо повысить производительность и ускорить выполнение работ на всех или большинстве операций процесса сборки. Это можно осуществить только на основе комплексной механизации. Поэтому комплексная механизация – это главное направление в совершенствовании технологии сборки нефтегазового оборудования и машин. Комплексная механизация это не только внедрение на всех операциях процесса механизированных средств, но и концентрация операций, сокращение цикла сборки, уменьшение протяженности сборочных линий, снижение потребности в производственных площадях. Комплексная механизация сборочных работ является базой для перехода на новую, качественно более высокую ступень механизации, - автоматизацию сборки. Автоматизация процессов сборки может быть осуществлена с помощью специальных сборочных машин или промышленных роботов (ПР). Важнейшим результатом автоматизации сборки должно быть резкое увеличение производительности труда. Сборочные машины (автоматы) и ПР – это дорогостоящие технологические системы, и рост производительности, достигнутый с их помощью, должен обязательно сопровождаться ощутимым эффектом. Поэтому при постановке задачи автоматизации того или иного сборочного процесса главным критерием должна быть прежде всего экономика. Перед разработкой технологических систем или применения ПР должны быть проведены: глубокий анализ процесса автоматического соединения деталей; выявление функций сборочной машины или ПР; разработка требований, которым они должны соответствовать, а также отработку сборочных единиц на технологичность. Проведение такого анализа, детальное описание процесса сборки и определение требований, которые должны быть предъявлены к автоматическим средствам, являются главными задачами технологических разработок при автоматизации процессов сборки. 42. Требования, предъявляемые к изделиям, сборку которых предполагается автоматизировать. Автоматизация сборки предполагает тесную взаимосвязь конструкции изделия и систем автоматических машин для его изготовления. Возможность автоматизации сборки должна учитываться, начиная с первой стадии проектирования машины. Важнейшими являются показатели технологичности сборочных единиц и деталей, а также условия собираемости. Например, конструкция, предназначенная для автоматической сборки, должна удовлетворять следующим условиям: постоянство баз на протяжении всего процесса; последовательность и независимость сборки; возможность одновременного выполнения сборочных операций несколькими рабочими головками; применение рациональных видов соединений деталей; возможность подачи деталей к месту сборки и ориентация их посредством несложных питателей. Под постоянством баз здесь понимается, что каждая операция в процессе автоматической сборки будет выполняться от одной и той же базы, без смещения и тем более перевертывания собираемого объекта. Последовательность и независимость сборки обеспечивается введением в собираемый объект необходимых деталей таким образом, чтобы ранее установленные детали не затруднили дальнейшую сборку, не нарушали точность и другие параметры соединений, автоматически контролируемые в процессе сборки. Конструкция собираемого изделия должна обеспечить размещение в ограниченном пространстве необходимое число рабочих головок, бункеров и других механизмов автоматической сборочной машины. Изменяя конструкцию деталей, можно обеспечить возможность эффективной автоматизации процесса сборки. Например, даже небольшие изменения крепежных деталей позволяют улучшить условия автоматического ориентирования и повысить надежность автоматического получения соединений. Таким образом, первым этапом при переходе от комплексной механизации к автоматической сборке является отработка сборочных единиц и деталей на технологичность. 43. Условие собираемости при автоматическом соединении двух деталей. Для автоматического соединения двух деталей им должно быть придано в пространстве необходимое относительное положение и обеспечены определенные относительные движения. Соотношение значений параметров положения и движения поверхностей деталей, по которым они должны быть сопряжены, получили название условий собираемости. Рассмотрим условия собираемости на примере соединения вала и втулки [3]. Для соединения втулки с валиком (рис.32, а) при движении втулки в направлении А необходимо, чтобы смещение оси отверстия втулки относительно оси шейки валика и относительный поворот а/L осей не препятствовали их соединению. Это значит, что условием собираемости втулки с валиком следует считать неравенство max + amax min, где min – минимальный зазор между отверстием во втулке и шейкой валика. Требуемое положение соединяемых деталей обеспечивается их базированием. Базирование втулки с валиком в системе ХОZ показано на рис.32,б, которые в исходном положении находятся в состоянии покоя. Для сообщения втулке движения в направлении А необходимо геометрическую связь (опорная точка 5) заменить кинематической связью. Выбор баз приводит к возникновению размерных связей соединяемых деталей с избранной системой отсчета, а требования к их относительному положению определяют значения параметров замыкающих звеньев соответствующих размерных цепей. На рис. 31,б показаны размерные цепи А и , имеющие А = 0, ТА = max, оА = 0 и = 0, Т = аmax/L, о = 0. На примере соединения втулки с валиком рассмотрим физический смысл составляющих звеньев размерных цепей. Звенья А1, А4 и 1, 4 отражают точность базирования соединяемых деталей, которое необходимо осуществить с помощью каких-либо устройств. Звенья А2, А3 и 2, 3 показывают, какое положение должны занимать базирующие устройства в сборочной машине или в ПР. Размерные цепи А и определяют требования к точности соединяемых деталей, базирующих устройств, а также сборочной машины или ПР. В большинстве случаев автоматическое соединение деталей невозможно без компенсации отклонений в их относительном положении, придаваемом им устройствами сборочной машины или ПР. При сборке втулки с валиком без зазора при ее движении в направлении А необходимо выполнить условие + а = 0 Это условие не выполнимо, поэтому при соединении деталей используют метод регулирования их положения. Например, регулированию положения втулки при установке на валик могли бы способствовать фаски, образующие в момент встречи деталей клиновую пару. При ширине фасок b условие собираемости деталей расширится и будет выражено неравенством max + amax min + b Однако при этом необходимо учесть, что во избежание заклинивания соединяемых деталей угол поворота оси отверстия во втулке относительно оси шейки валика не должен превышать значения (рис.32,а). |