Ремонтмашин. 1. Техническое состояние и работоспособность автомобиля

Скачать 146.46 Kb. Скачать 146.46 Kb.

|

|

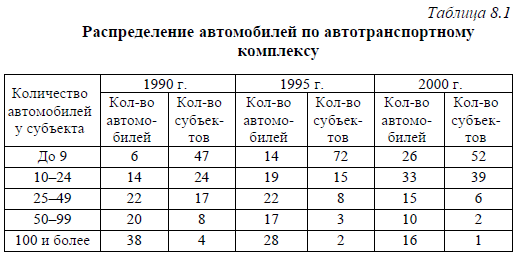

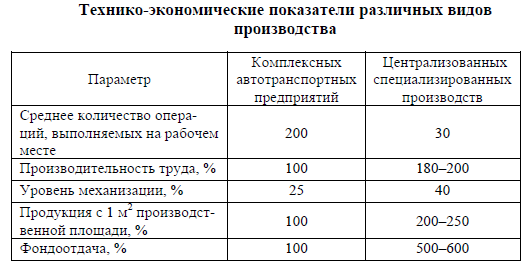

13.Классификация отказов По влиянию на работоспособность объектаразличают отказы его элементов и отказы, вызывающие неисправность или отказ объекта вцелом. По источнику возникновенияразличают отказы: • конструкционные, возникающие вследствие несовершенства конструкции; • производственные, являющиеся следствием нарушения или несовершенства технологического процесса изготовления или ремонта изделия; • эксплуатационные, вызванные нарушением действующих правил. Первые связаны с несовершенством конструкции автомобиля, вторые возникают вследствие несовершенства технологи изготовления, третьи являются результатом неправильной эксплуатации и нарушения режимов ТО (смазки, регулировки, крепления деталей и прочее). По связи с отказами других элементовразличают зависимые отказы и независимые. Зависимым называется отказ, обусловленный отказом или неисправностью других элементов изделия. Независимый отказ такой обусловленности не имеет. По характеру (закономерности) возникновения и возможности прогнозирования различают постепенные и внезапные отказы. Постепенным называется отказ, который может быть предсказан в процессе эксплуатации автомобиля. Сюда относятся забивка фильтров, износ шеек коленчатого вала, износ тормозных накладок и т. д., ориентировочное время работы которых обычно известно. Устранение таких отказов производится при планируемых техническом обслуживании или ремонте машин. Постепенные отказы возникают в результате плавного изменения показателей технического состояния объекта, чаще всего следствие изнашивания. Для постепенных отказов характерен последовательный переход изделия из начального исправного состояния в состояние отказа через ряд промежуточных состояний. Внезапным называется отказ, характер и причина появления которого неизвестны, такие отказы прогнозируются на основании теории вероятности и обычно учитываются временем на гарантийный ремонт (поломка детали, прокол шины и др.). Устранение случайных отказов производится заводом-изготовителем, если отказ произошел во время гарантийного срока. Длительность гарантийного срока определяется наработкой на отказ и для различных агрегатов она разная. На автомобилях встречается особый, так называемый перемежающий отказ, отличающийся тем, что многократно возникает и самоустраняется. По частоте возникновения (наработке)для современных автомобилей различают отказы с малой, средней и большой наработкой. По трудоемкости устранения отказы можно разделить на требующие малую, среднюю и большую трудоемкость восстановления автомобиля. По влиянию на потери рабочего времени автомобиля отказы подразделяют на устраняемые без потери рабочего времени, и отказы, устраняемые с потерей рабочего времени. Особое значение имеют отказы на линии, вызывающие нарушение транспортного процесса. Для организации снабжения и определения соответствующих норм необходимо также знать и характер отказов каждой детали, их причины, характер повреждения и возможность восстановления детали или изделия. В связи с этим различают восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые изделия. Ресурс — это пробег автомобиля до предельного состояния, которое определяется износом базовых деталей, при котором их ремонт невозможен или нецелесообразен. 14.Основные задачи капитального ремонта автомобилей. Капитальный ремонт выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса с заменой или восстановлением любых его агрегатов и узлов, включая базовые. При капитальном ремонте осуществляются полная разборка, дефектовка, восстановление или замена деталей (кроме базовых), а также их сборка, регулировка и испытание. Капитальный ремонт позволяет восстанавливать и повторно использовать значительное количество деталей и тем самым экономить денежные средства и материалы. Себестоимость капитального ремонта с использованием существующих методов не превышает 60% себестоимости производства новых транспортных средств, а расход материалов при капитальном ремонте в 10...15 раз меньше, чем при изготовлении, так как в качестве «заготовки» используется сама деталь. До списания автомобиль подвергается одному капитальному ремонту. Капитальный ремонт автомобиля обусловливается прежде всего техническим состоянием кузова, его силовых элементов и основных агрегатов. На капитальный ремонт агрегат направляется согласно принятому перечню в случае, если базовая и основные детали требуют полной разборки агрегата или если ухудшилось техническое состояние агрегата из-за значительных износов большинства его деталей в такой степени, что восстановление его работоспособности путем текущего ремонта экономически нецелесообразно. Направление автомобиля и агрегата на капитальный ремонт проводится на основании результатов анализа их технического состояния с применением средств контроля и диагностики, с учетом пробега с начала эксплуатации, а также затрат на техническое обслуживание и ремонты. Нормативный пробег нового автомобиля и агрегатов до капитального ремонта указан в нормативно-технической документации на изготовление автомобиля, а также в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта». Капитальный ремонт автомобиля так же, как и текущий, проводится необезличенным (индивидуальным) или агрегатным методами ремонта. Капитальный ремонт легковых автомобилей и агрегатов выполняется на специализированных авторемонтных предприятиях (САП) и станциях технического обслуживания автомобилей (СТОА), на СТОА в основном необезличенным методом на универсальных постах. Капитальный ремонт на специализированных авторемонтных предприятиях осуществляется агрегатным (обезличенным) методом с использованием серийного и массового производства. Этот метод ремонта заключается в том, что подлежащие восстановлению автомобили (агрегаты) полностью разбирают и разукомплектовывают, детали (без учета их принадлежности к агрегатам, с которых они были сняты) обезличивают и после тщательного контроля и восстановления направляют на сборку. Вместо выбракованных деталей используют новые или восстановленные. При этом методе ремонтного производства, как и при изготовлении, автомобили собирают по принципу взаимозаменяемости деталей. Продукцией авторемонтного предприятия по существу является заново изготовленный автомобиль (агрегат) из деталей, бывших в эксплуатации, и новых запчастей. Практика капитального ремонта легковых автомобилей на авторемонтных предприятиях и станциях технического обслуживания показала, что наиболее прогрессивным с точки зрения обеспечения качества является индивидуальный ремонт автомобилей с обезличенным методом ремонта агрегатов и узлов, а наиболее производительным — агрегатный метод ремонта автомобилей. 15.Основные неисправности и ТО системы питания дизельного двигателя Основными неисправностями могут быть: двигатель не запускается, не развивает полной мощности и дымит, работает неравномерно или стучит. Двигатель может не запускаться по следующим причинам: нет топлива в баках, наличие воздуха в топливной системе, засорение трубопроводов или заборника в баке, замерзание воды в трубопроводах или на сетке заборника, загустение топлива при низких температурах, засорение фильтрующих элементов топливных фильтров, не работает топливный насос низкого давления, затрудненное перемещение рейки топливного насоса высокого давления из-за загустения смазки. Неисправность устраняется по выявлению причины: следует заполнить топливные баки топливом и прокачать систему, устранить негерметичность и удалить воздух, промыть заборник, продуть трубопроводы, отогреть замерзшие трубопроводы и фильтры ветошью, смоченной в горячей воде, заменить засорившиеся фильтрующие элементы, отремонтировать топливный насос низкого давления, прогреть насос высокого давления теплым воздухом или паром. Если двигатель не развивает полной мощности и дымит, то причинами могут быть: засорение воздушного фильтра, наличие воздуха в топливной системе, нарушена регулировка угла подачи топлива, засорены или нарушилась регулировка форсунок, неисправен насос низкого давления, неисправен насос высокого давления. Эти причины устраняются после очистки воздушного фильтра, прокачки и удаления воздуха из системы, регулировки муфты опережения впрыска, замены или ремонта насосов низкого и высокого давления. Неравномерная работа двигателя может быть из-за потери работоспособности отдельными форсунками (отключение такой форсунки путем ослабления накидной гайки топливопровода не отражается на работе двигателя), неисправности топливного насоса высокого давления или регулятора. Неисправные форсунки следует заменить, а неисправный насос отправить на проверку и регулировку на специальном стенде или в ремонт. Стуки в двигателе могут быть из-за ранней подачи топлива или повышенной его подачи, из-за выхода из зацепления фиксатора рейки. Следует отрегулировать угол начала подачи топлива или заменить рейку топливного насоса высокого давления. 16.Закономерности изменения технического состояния по наработке автомобилей На изменение технического состояния элементов автомобиля влияют все процессы, имеющие место в течение его «жизненного» цикла. Эти процессы могут быть подразделены на две группы: -процессы, описываемые функциональными зависимостями, где имеет место жесткая связь между зависимой (функцией) и независимой (аргументом) переменными величинами (например, зависимость пройденного пути от скорости и времени движения); -случайные (вероятностные) процессы, происходящие под влиянием многих переменных факторов, значения которых часто неизвестны неизвестны. Поэтому результаты вероятностного процесса могут при нимать различные количественные значения, т.е. обнаруживать рассеивание (вариацию). Эти результаты называютсяслучайными величинами. Так, наработка на отказ автомобиля является случайной величиной и зависит от ряда факторов: первоначального качества материала деталей; качества сборки; качества ТО и ремонта; квалификации персонала; условий эксплуатации; качества применяемых эксплуатационных материалов и т. п. Случайной величиной является трудоемкость устранения конкретной неисправности, расход материалов, значение параметра технического состояния в определенные моменты времени и т.д. Для полного представления о методах, режимах и объемах технических воздействий с целью восстановления и поддержания работоспособного состояния элементов автомобилей необходима информация о закономерностях изменения технического состояния. К основным закономерностям применительно к автомобильному транспорту можно отнести следующие: -изменение технического состояния автомобиля (агрегата, узла, детали) по времени работы или пробегу (наработке) автомобиля; -случайные процессы, характеризующие изменение технического состояния автомобиля (элемента); -закономерности процессов восстановления, применяемые для рациональной организации производства. Для значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега носит плавный, монотонный характер, приводящий в пределе к возникновению постепенных отказов (зазоры между тормозными колодками и барабанами, износ гильз цилиндров и т. п.). При этом характер зависимости может быть различным. Данные закономерности позволяют определить средние наработки до момента достижения предельного или заданного состояния параметра. Знание законов, описывающих случайные процессы, позволяет более точно планировать моменты проведения и трудоемкость работ ТО и ремонта, определять необходимое число запасных частей и решать другие технологические и организационные вопросы. В частности, наиболее характерные законы распределения применяются в случаях: -когда на протекание исследуемого процесса и его результат влияет сравнительно большое число независимых (слабо зависимых) факторов, каждый из которых оказывает лишь незначительное действие по сравнению с суммарным влиянием всех остальных (например, наработка до ТО); -когда необходимо описать внезапные (нестареющие) отказы; -когда в многозвенной системе (узле, агрегате, детали) выход из строя каждого из звеньев (элементов) влечет отказ всей системы, т.е. ресурс изделия в целом определяется наиболее слабым его участком; -в других характерных ситуациях. Закономерности процессов восстановления, применяемые для рациональной организации производства, также позволяют определить, какое число автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены, будет ли их число постоянным или переменным и от каких факторов оно зависит. В этом случае речь идет не только о надежности конкретного автомобиля, но и всей группы автомобилей, например автомобилей заданной модели, подразделения и т.п. 17.Эталонные условия эксплуатации автомобилей и виды корректирования нормативов ТО и ремонта Нормативы на ТО и ремонт определяются относительно эталонных условий эксплуатации автомобилей. За эталонные условия эксплуатации принята работа автомобиля, имеющего пробег, соответствующий 50—75 % пробега автомобиля по техническому условию до капитального ремонта в умеренной климатической зоне по загородным дорогам с асфальтобетонным и приравненным к нему покрытием. При этом предусматривается, что ТО и ТР выполняются на авторемонтных предприятиях (АТП), имеющих в своем составе 200—300 автомобилей. При работе в иных условиях эксплуатации нормативы на ТО и ремонт корректируются. Имеет место два основных вида корректирования данных нормативов. Первый вид корректирования нормативов — ресурсный основывается на изменении уровней надежности автомобилей, работающих в различных условиях эксплуатации, что приводит к изменению материальных ресурсов, необходимых для проведения ТО и ремонта автомобилей. Второй вид корректирования нормативов — оперативный проводится на АТП с целью повышения работоспособности автомобилей путем изменения состава операций ТО с учетом конструкций, условий эксплуатации автомобилей и особенностей данного АТП. Оперативное корректирование осуществляется только после внедрения на АТП нормативов, рекомендуемых Положением и основывается на объективных данных действующей системы учета по отказам и неисправностям, затратам на ТО и ремонт, а также результатах контрольно-диагностических работ. Основным методом корректирования является анализ выполняемых на данном АТП операций ТО, диагностирования и возникающей при этом потребности в ТР, которые связаны с режимами и качеством выполнения профилактических работ. При этом в перечень профилактических операций могут вноситься часто повторяющиеся операции ТР, снижающие работоспособность автомобиля, и исключаются нехарактерные в данных условиях эксплуатации операции ТО. Производственная программа АТП по ТО — планируемое число технического обслуживания данного вида (ЕО, ТО-1, ТО-2) за определенный период времени (год, сутки), а также число капитальных ремонтов за год. Число ТР за этот же период времени не определяется, так как для ТР автомобиля, его агрегатов и систем не установлены нормативы периодичности ТР они выполняются по потребности. На АТП производственная годовая программа по каждому виду ТО рассчитывается по так называемому «годовому методу». Обычно парк АТП разномарочный и поэтому расчет программы ведется для каждой принятой к расчету модели автомобиля. Учитывая то обстоятельство, что ТО автопоездов производится, как правило, без расцепки тягача и прицепа, расчет производственной программы для автопоезда выполняется как для целой единицы аналогично расчету для одиночного автомобиля. Перед расчетом производственной программы и годового объема работ устанавливается периодичность ТО-1 и ТО-2, и определяется расчетная трудоемкость единицы ТО данного вида и трудоемкость ТР на 1000 км пробега автомобиля, определяется пробег автомобиля до КР, которые берутся из Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта и корректируются в зависимости от категории условий эксплуатации (КУЭ) автомобилей (умножаются на соответствующие коэффициенты). Корректирующие коэффициенты учитывают следующее: • периодичность ТО; • пробег автомобиля до КР; • трудоемкость ТО; • трудоемкость ТР. Коэффициент корректирования равен единице, если выполняются следующие условия: • категория условий эксплуатации КУЭ (по Положению) — I; • модели автомобилей — базовые; • климатическая зона — умеренная с умеренной агрессивностью окружающей среды. 18.Технология диагностирования ЦПГ и ГРМ с помощью пневмотестера Диагностика ЦПГ при помощи пневмотестера (пневмокалибратора), позволяет оценить величину утечек из камеры сгорания при полностью закрытых клапанах. Этот метод позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается сжатый воздух и по времени падения давления оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора). Недостатки метода: необходимо выставить поршень хотя бы в две позиции - на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП. Во-вторых, при проверке последних цилиндров мы получим худшие результаты, в следствие утечки к моменту проверки части масла в картер. В-третьих, достоверно можно оценить только утечки в клапанах по повышенной интенсивности падения давления и наличию "свиста" во впускном или выпускном коллекторах. О состоянии колец или износе гильзы этот метод достоверно не указывает. Диагностика "пневмотестером" (определение величины утечек через камеру сгорания) позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при полностью закрытых клапанах). В цилиндр подается сжатый воздух и по разнице давления на входе и внутри камеры сгорания оценивается пневмоплотность. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора) и подъемника. Недостатки метода: Необходимо выставить поршень хотя бы в две позиции – на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП, такой автомобиль уже просто вперед-назад не потолкаешь, потребуется подъемник. При проверке последних цилиндров мы получим худшие результаты, вследствие утечки к моменту проверки части масла с поверхности гильзы в картер. Достоверно можно оценить только утечки через клапана. О текущем состоянии колец или износе гильзы этот метод достоверно не указывает. Этот метод довольно трудозатратен, так как диагностика каждого цилиндра занимает довольно много времени. Все рассмотренные выше методы диагностирования цилиндро-поршневой группы обладают разной чувствительностью. Большей чувствительностью обладают методы измерения утечки сжатого воздуха и прорыва газов в картер. 19.Закономерности случайных процессов изменения технического состояния автомобилей Для любого случайно выбранного изделия невозможно заранее определить, будет ли оно надежно. Из двух коробок передач одной марки в одной могут вскоре возникнуть отказы, а вторая будет исправна длительное время. Отказ - событие случайное. Поэтому для расчета показателей надежности в данной работе я использую методы теории вероятностей и математической статистики. Одним из условных понятий, используемых при расчетах показателей надежности, является «наработка». Наработкой называется продолжительность или объем работы изделия. Для двигателей наработку обычно измеряют в километрах пробега автомобиля или в часах (моточасах). В технической и учебной литературе можно встретить такие выражения: суточная наработка, наработка до первого отказа, наработка между отказами и т.д. обычно применяется следующая буквенная индексация рассматриваемых далее в курсовой работе событий и понятий: F - отказ, авария, повреждение, вероятность этих событий; R - безотказность, надежность, прочность, вероятность этих событий; Р - вероятность. Случайная величина - это такая величина, на изменение которой оказывает влияние большое количество факторов, вследствие чего невозможно предсказать ее точное поведение. Основными характеристиками для оценки СВ являются: среднее значение СВ, среднеквадратическое отклонение, коэффициент вариации СВ, вероятность появления СВ, плотность вероятности появления и интенсивность возникновения СВ. Рассмотрим простейшие методы оценки СВ. Исходные данные (приложение 1) - результаты наблюдений за изделиями или отчетные данные, которые выявили индивидуальные реализации случайных величин (наработки на отказ). Для расчета вероятности отказа и безотказной работы агрегата или автомобиля, а также для определения плотности вероятности отказа (закон распределения случайной величины) условно принимаем изделия как невосстанавливаемые, то есть, исследуем наработку изделия до первого «условно единственного» отказа. 20.Перспективы развития ТО и ремонта автомобилей. Многочисленные практические наблюдения показывают, что любые мероприятия по совершенствованию предоставления услуг и развития производства, например, наращивание фондов, механизация, применение новых организационных форм и технологий, сначала дают существенную отдачу, а затем получаемый эффект сокращается, т.е. происходит насыщение и проявляется закон убывающей эффективности использования капиталовложений или других видов ресурсов. Так, повышение уровня механизации процессов ТО и ремонта в среднем АТП на 1% приводит к следующему приросту прибыли: при исходном уровне механизации 10 % – на 3,6 %; при исходном уровне механизации 34 % – на 0,6 %; при исходном уровне механизации 45 % – только на 0,4 %. Проведенные исследования показывают, что на производительность труда практически в равной степени влияют фондовооруженность и уровень технологии производства. Например, увеличение фондовооруженности на 15 % может привести без изменения уровня применяемых технологических процессов к повышению производительности только на 7 %. При росте фондовооруженности на 30 % – на 14 % и т.д. Действие большинства ресурсных и технологических факторов подчиняется этому важному закону. К ним следует отнести состояние производственной базы, механизацию производственных процессов, обеспеченность персоналом, выполнение рекомендаций системы ТО и ремонта и др. Расширение масштабов применения неизмененной технологии также приводит к сокращению темпов прироста эффективности. 7.2 Факторы, определяющие развитие то и ремонта автомобилей в ближайшие годы Исходя из анализа перспектив развития автомобильного транспорта на ближайшее время, можно выделить следующие основные факторы, влияющие на развитие ТО и ремонта автомобилей в ближайшие 10–15 лет. 1. Продолжится рост автомобильного парка страны, особенно легкового, его разнотипности и разномарочности, соответственно увеличивающих нагрузку на ТЭА, обеспечивающую работоспособность этого парка. 2. В парке будет увеличиваться сектор частных автомобилей (более 80 % парка), включающий не только легковые, но и грузопассажирские и грузовые автомобили малой грузоподъемности и автобусы (микроавтобусы) малой вместимости. По мере усложнения конструкции автомобилей, ужесточения требований к дорожной и экологической безопасности и повышения жизненного уровня населения удельный вес услуг по обслуживанию этих автомобилей на специализированных предприятиях (мастерские, станции технического обслуживания, дилеры, фирменные предприятия) будет увеличиваться и, согласно международному опыту, достигнет 70–80 %. 3. Изменение структуры парков по грузоподъемности и вместимости автомобилей окажет существенное влияние на ТЭА (габаритные размеры и масса автомобилей, масса агрегатов, требования к оборудованию, персоналу и производственной базе и т.п.). 4. Увеличение удельного веса в парке грузовых автомобилей малой грузоподъемности, микроавтобусов и автобусов малой вместимости, имеющих общую или близкую конструктивную базу с легковыми автомобилями, облегчит организацию технической эксплуатации этой группы автомобилей. 5. Дальнейшая специализация грузового парка (до 60–65 %) потребует организации технического обслуживания и ремонта специализированного оборудования. 6. Распространяющееся применение на междугородных и международных перевозках интенсивно используемых (годовой пробег 100 тыс. км и более) автопоездов большой грузоподъемности и габаритов предъявит к ним повышенные требования к надежности, экологической и дорожной безопасности, отвечающие международным стандартам. Диверсификация АТП, их разукрупнение, развитие предпринимательства привели к поляризации парков и сосредоточению значительного количества автомобилей на малых по размеру предприятиях (табл. 7.1), которые не располагают достаточной производственно-технической базой, персоналом, технологиями, организационными структурами, способными обеспечить в конкурентной среде требуемые уровни работоспособности своих парков.  Одновременно на АТП и у частных владельцев автомобилей возросли разномарочность и разнотипность парков, усложняющие организацию ТО и ремонта. Среднее число типов автомобилей на предприятии – четыре. Только 23 % предприятий имеют один-два типа автомобилей; 43 % – пять и более типов. В связи с этими тенденциями целесообразно восстановление в рыночных условиях (конкуренция, ужесточение требований к качеству) и на иных организационных принципах (уровень хозяйственной самостоятельности, ценообразование, кредит, гарантия качества и сроков выполнения требований) специализированных производств, централизованного технического обслуживания и ремонта с большей, чем на малом АТП, производственной программой, создающей предпосылки более эффективного производства (табл. 7.2). Это будет проявляться в виде концентрации, кооперирования и специализации.  Концентрация – это объединение производственно-технической базы (далее ПТБ), трудовых и других ресурсов для выполнения работ ТО и ремонта подвижного состава автомобильного транспорта. Как правило, концентрация ПТБ связана с укрупнением автомобильных парков и созданием единой организационно-управленческой структуры предприятия. Концентрация приводит к росту производственной программы. Специализация – это ориентация производства на выполнение определенного вида ограниченной номенклатуры работ по ТО и ремонту подвижного состава, агрегатов, систем, позволяющая эффективно использовать прогрессивные технологические процессы, производительное оборудование, привлекать квалифицированный персонал. Кооперирование – это совместное выполнение определенных работ или их частей по ТО и ремонту подвижного состава двумя или несколькими предприятиями или производственными подразделениями, предусматривающее организацию между ними четких технологических, организационно-управленческих, хозяйственных и информационных связей. Специализация оценивается по видам, форме, глубине и уровню концентрации производства. В системе поддержания работоспособности подвижного состава автомобильного транспорта общего пользования различают следующие виды специализации: межотраслевая, отраслевая, региональная, внутрихозяйственная, внутрицеховая (внутриучастковая или внутрипостовая). Например, специализация по разборке, комплектованию, сборке и обкатке силового агрегата на моторном участке. Различают следующие формы специализации: – предметная – это специализация подразделений ИТС на проведении работ ТО и ремонта определенных видов подвижного состава; при этом на одном предприятии или подразделении сосредотачивается различное технологическое оборудование для выполнения комплекса операций по обеспечению работоспособности, например, производственно-технические комбинаты по централизованному обслуживанию автомобилей семейства КамАЗ; – агрегатно-узловая – специализация подразделений на ТО и ремонте агрегатов, узлов, систем, например, централизованные мастерские по КР двигателей, установке и ремонту газобаллонного оборудования, компьютерных систем; – подетальная – специализация на восстановлении или изготовлении деталей всех видов подвижного состава, например, мастерские по восстановлению коленчатых валов; – технологическая – специализация подразделений на выполнении однородных технологических процессов, операций или группы операций, основанная на общности основного технологического оборудования, например, мастерские, СТОА, централизованные участки по окраске автомобилей, шиномонтажным работам и т.д.; – регламентно-технологическая – специализация по видам ТО (ЕО, ТО-1, ТО-2); – функциональная – специализация вспомогательных производств, обеспечивающих основной производственный процесс предметами и средствами труда, а также необходимых условий труда и быта Конкуренция на транспортном рынке корректирует требования своевременного обеспечения работоспособности именно тех автомобилей парка, которые необходимы в данный момент для транспортного процесса (грузоподъемность, специализация, вместимость, комфортабельность и др.). Это обстоятельство, а также необходимость экономии затрат на обеспечение работоспособности автомобилей повышают требования к организации технологических процессов ТО и ремонта, персонализации учета и ответственности. 32. Технологические процессы ТО автомобилей Технологический процесс — это со вокупность операций, выполняемых планомерно и последовательно во времени и пространстве над транспортным средством (агрегатом). Операция — законченная часть тех нологического процесса, выполняемая над данным объектом (транспортным средством) или его элементом одним или несколькими исполнителями на одном рабочем месте. |