отчет в диплом машиностроение. Отчет в диплом. 1. Технологическая часть 5 Назначение, состав и условия эксплуатации. 5

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

1.11 Анализ возможных дефектов сварки сосуда и выбор методов их предупреждения и исправления. Дефект - каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Различают дефекты подготовки (и сборки) изделий под сварку и сварочные дефекты. На образование трещин оказывает влияние направление роста кристаллитов. Так, узкие швы с глубоким проваром более склонны к образованию ГТ, чем широкие швы с небольшим проваром. Для уменьшения склонности металла к образованию ГТ применяются следующие меры: используются сварочные материалы с минимальным содержанием серы и углерода, который способствует усилению ликвации серы; повышается содержание в металле шва марганца, который связывает серу и выводит её в шлак; вводятся в сварной шов модифицирующие элементы (титан, алюминий и др.), способствующие измельчению структуры. [5] Холодные трещины (XTV) Холодные трещины подразделяются на закалочные трещины и трещины, образующиеся в результате «водородной болезни». Закалочные трещины образуются при быстром охлаждении в интервале температур, при котором происходят фазовые превращения, решётка ГЦК (аустенит) переходит в решётку ОЦК (феррит). Склонность к образованию закалочных трещин тем больше, чем больше содержание углерода в металле шва. Металл шва, при выбранных основном и присадочном металле, не склонен к образованию закалочных трещин. [5] Эффект «водородной болезни» происходит при попадании атомарного водорода, при сварке, в решётку металла шва. После остывания атомы водорода выделяются из решётки и, соединяясь, образуют молекулы водорода. Молекулы скапливаются в микронесплошностях, микротрещинах и т.д. и, при достижении критического давления, микротрещины разрываясь, переходят в макротрещины. Этот процесс может происходить как непосредственно после остывания металла шва, так и спустя какое-то время. Предупреждение «водородной болезни» достигается ограничением попадания водорода при сварке: плательная подготовка кромок и вспомогательных материалов то приводят к появлению собственно сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать. [5] Определение склонности стали и сварных швов к образованию трещин: В процессе кристаллизации и формирования металла шва возможно образование трещин в сварном соединении. По расположению относительно оси шва они могут быть продольными и поперечными. В зависимости от величины трещины подразделяют на микро- или макроскопические. Первые из них обнаруживают при помощи микроскопа, а вторые — невооружённым взглядом или при небольшом увеличении через лупу. В зависимости от температур, при которых они образуются, трещины разделяются на две группы: горячие (высокотемпературные) и холодные (низкотемпературные или закалочные). Механизм их возникновения различен. [1] Горячие трещины (ТТ): Образование ГТ связано с процессом кристаллизации металла шва. Трещины возникают при температурах конца затвердевания металла (обычно выше 800°С). Трещины проходят, как правило, по границам кристаллов, а поэтому вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллами остаются жидкие или полужидкие прослойки, имеющие небольшую температуру плавления. Если в это время растягивающие напряжения, возникающие вследствие литейной усадки, будут достаточно большими, то эти прослойки разрушатся и образуют трещины. Вели же процесс первичной кристаллизации заканчивается до появления больших растягивающих напряжений, то горячих трещин в сварном шве не образуется. [5] Установлено, что образованию ГТ способствует повышенное содержание в шве серы, углерода, кремния и никеля. Так, сера и никель образуют с железом легкоплавкие эвтектики, располагающиеся по границам зерен, которые увеличивают вероятность образования трещин в сварном шве. [1] Исправление дефектов. Исправление дефектов сварных соединений выполненных механизированной сваркой в среде углекислого газа или сваркой под слоем флюса следует производить, полуавтоматической или ручной сваркой. [5] Перед подваркой дефектный участок рекомендуется разделывать до полного удаления дефекта. При малой толщине свариваемых кромок и при исправлении поверхностных дефектов (подрезов, занижений, неравномерностей шва и тому подобное) допускается выполнять подварки без разделки дефектного участка, а также сквозных проплавлений, с образованием отверстий (прожогов). [5] Допускается исправление пор повторным проходом. Исправленный участок после разделки должен иметь гладкую поверхность без значительных неровностей во избежание попадания в них загрязнений и иметь плавный переход типа «лодочки». [5] 1.12 Выбор метода контроля качества сварных швов и изделии в целом Для получения качественного сварного соединения необходимо осуществлять контроль, начиная с проверки качества подготовки соединения и кончая проверкой полученного сварного соединения и изделия в целом. [5] Сварные швы контролируются внешним осмотром (выявление наружных дефектов шва невооруженным глазом), металлографическими исследованиями (сверление отверстий, проходящих через шов и основной металл), механическими испытаниями, просвечивание рентгеновскими лучами, магнитными методами и с помощью ультразвука. Предварительно сварные соединения очищают от окалины, шлака и металлических брызг. [5] Наиболее эффективные в машиностроении, методы неразрушающего контроля. Визуально-измерительный контроль После выполнения, все сварные швы контролируются внешним осмотром (ВИК). При помощи лупы, линейки, шаблонов осуществляется осмотр сварного шва на наличие внешних дефектов, а так же отклонений формы шва. [5] Наличие подрезов, свищей, наружных трещин и пор, неравномерность формы сварного шва не допускается. Переходы от шва к основному металлу должны быть плавными. [5] Также визуально-измерительному контролю подвергаются собранные под сварку детали. Контролируются величина зазора, смещение кромок и т.д. Геометрические параметры собранного соединения должны соответствовать типу выбранного соединения по ГОСТ 14771-76 для сварных швов, выполненных полуавтоматической сваркой в среде углекислого газа, и ГОСТ 8713-79 для сварных швов, выполненных сваркой под слоем флюса. [5] Внешний осмотр производится с двух сторон сварочного шва в объеме100%. В сварных швах не допускаются следующие дефекты, выявленные внешним осмотром: трещины всех видов и направлений; свищи и пористость на поверхности, непровары; подрезы, наплывы, кратеры и др.; отступление от геометрии швов по соответствующему ГОСТу. Рентгеноконтроль Рентгенографическому методу контроля подвергаются все продольные швы обечаеки кольцевые швы сосуда после выполнения каждого из них. Согласно ГОСТ 7512-82 длину контролируемого участка устанавливают такой, чтобы дефекты выявлялись без существенных искажений. [5] Рентгеновские лучи - коротковолновое электромагнитное излучение, которое получают в рентгеновских трубках бомбардировкой быстрыми электронами положительногоэлектрода. При контроле сварных соединений рентгеновскими лучами используются 4 способа фиксации выявления дефектов сварки: флюроскопическое (рассмотрение дефектов на экране); рассмотрение дефектов на экране электродного преобразователя; фотографический (с фиксацией дефектов на фотопленке); ионизационный. Наиболее распространен радиографический контроль (фиксация дефектов на фотоплёнке), основанный на использовании ионизирующего излучения, позволяющего получать изображение внутренней структуры сварного соединения. Интенсивность излучения, прошедшего сквозь контролируемое изделие, меняется в зависимости от плотности материала и толщины. Радиографический контроль применяют для выявления в сварных швах внутренних дефектов: трещин, непроваров, усадочных раковин, пор, шлаковых, вольфрамовых, оксидных и других включений. [8] Аппарат для рентгеновского контроля выбирается в зависимости от требуемого напряжения на рентгеновской трубке (напряжение находится в зависимой от глубины проникновения рентгеновских лучей). Для радиографического контроля выбираем РУП- 200-20-5. [8] В сварных швах не допускаются следующие дефекты: трещины, непровары, свищи, поры в виде сплошной сетки, скопление газовых пор и шлаковых включении на отдельных участках более 5шт на 1см“, единичные газовые поры и шлаковые включения площадью более 15% от свариваемой толщины. [8] Ультразвуковой контроль При ультразвуковой дефектоскопии (УЗД) сварных соединений дефекты выявляют при помощи ультразвуковых волн (УЗВ). Ультразвуковому контролю подвергаются второстепенные сварные швы (швы приварки опорных плит, приварка фланцев и др. приварных элементов, выполненные полуавтоматической сваркой в среде углекислого газа). [8] В УЗД применяют пьезоэлектрический способ получения УЗВ, заключающийся в преобразовании некоторыми естественными или искусственными пьезокристаллами механических колебаний в электрические (прямой пьезоэффект ) и электрических в механические ( обратный пьезоэффект ). [8] В комплект аппаратуры для УЗК входят: ультразвуковой импульсный дефектоскоп; искатели; стандартные и испытательные образцы; вспомогательные приспособления и устройства для соблюдения параметров сканирования. [8] Испытательные и стандартные образцы предназначены для настройки и поверки аппаратуры, а также для выбора параметров контроля. Они представляют собой образцы сварных соединений, в которых выполнены искусственные отражатели. Они могут быть изготовлены из основного металла при условии, что его акустические свойства близки к акустическим свойствам метла шва. [8] Для УЗК сварных соединений выбираем ультразвуковой дефектоскоп ДУК-66П. Таблица 2.12 Техническая характеристика ДУК-66П

Механические испытания на образцах-свидетелях Для определения механических свойств металла шва и сварного соединения, проводят его механические испытания на образцах свидетелях по 1 ОС Г 6996-79. Образцы для испытаний отбираются от специально сваренных контрольных соединений. Условия сварки и термообработки контрольных соединений должны соответствовать условиям сварки и термообработки контролируемой конструкции. Контрольные соединения выполняются в двойном количестве. [5] При неудовлетворительных результатах испытаний должны быть проведены испытания на удвоенном количестве образцов. [5] Для определения предела прочности (СУв) используют два образца свидетеля, для определения угла загиба (а) используют два образца свидетеля, для металлографического анализа используют один образец свидетель. [5] Гидроиспытания Испытания гидравлическим давлением производится с целью проверки плотности и частично прочности сварных швов. Испытательное давление береся в 1,5 - 2 раза больше чем рабочее. Время выдержки устанавливается технологическим процессом. После выдержки давление снижается до рабочего, выдерживается в течении времени, установленным в технологическом процессе, и производится обстукивание околошовной зоны на расстоянии 15-20 мм от края шва молотком весом 1 - 1,75 кг и одновременный осмотр течи в шве по струйкам или потению. Также наличие течи можно обнаружить по падению давления при помощи манометра. ТУ установлено испытательное давление Рисп=2,5МПа. [6] Гидравлические испытания сосуда проводить после установки его в проектное положение. [8] Корпус ёмкости считается выдержавшим испытания, если: — В процессе испытания не обнаружено падение давления по манометру отпотевания или пропускание воды через сварные швы. — После испытания не обнаружено остаточных деформаций Т.к. сосуд подведомственен Ростехнадзору, испытание должно производиться в присутствии инспектора Ростехнадзора. Результаты гидравлических испытаний необходимо оформить актом. [8] Выводы по технологической части в процессе разработки технологического процесса сборки-сварки ёмкости был проведен анализ технических требований, предъявляемых к изделию; исходя из технических требований, был выбран материал для изготовления корпуса резервуара - сталь 09Г2С при рассмотрении химического состава и физико-механических свойств стали были выявлены особенности и технические условия сварки; исходя из рассмотренных особенностей сварки и особенности конструкции был проведен анализ и выбраны способы сварки изделия - автоматическая сварка под слоем флюса и полуавтоматическая сварка в среде углекислого газа для приварки штуцеров, патрубков и Выполнения прихваток; выбраны вспомогательные материалы: защитный газ (СО2) флюс АН-348А, сварочная проволока Св-08Г2С-0 - для сварки в среде С02, Св-08ГА — для сварки под слоем флюса; выбраны и определены оптимальные режимы сварки для каждого соединения, обеспечивающие необходимое качество сварных швов; выбрано технологическое оборудование (полуавтомат КЕДР MIG-500GF, сварочный трактор Сварог WF-33 с инверторным источником питания MZ1000 и сварочным трансформатором TAF 800) характеристики которых позволяют работать в выбранных режимах; определены возможные дефекты сварных швов и методы их снижения и устранения; определены и выбраны методы контроля, такие как: визуальный контроль, рентгеноконтроль, ультразвуковой контроль, механические испытания образцов-свидетелей, гидравлические испытания; разработан пооперационный технологический процесс сборки-сварки ёмкости для сжиженных газов (низкотемпературной двуокиси углерода). КОНСТРУКТОРСКАЯ ЧАСТЬ Важным этапом разработки технологического процесса является проектирование приспособлений для сборки-сварки ёмкости. Целями проектирования сборочно-сварочных приспособлений являются: повышение производительности труда; улучшение и стабилизация качества сварных конструкций; уменьшение расхода электроэнергии и сварочных материалов; улучшение условий труда. Для изготовления сварных конструкций требуется качественная сборка деталей свариваемого изделия, т.е. их правильная взаимная установка и закрепление. Процесс сборки сварного соединения состоит из ряда последовательных операций. Прежде всего требуется подать детали из которых собирается узел к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определённом положении. В этом положении детали закрепляют, после чего их сваривают. Положение деталей во время сборки определяется установочными элементами приспособления или смежными деталями. Детали закрепляют зажимными элементами сборочных приспособлений. [1] Сборочное оборудование делится на сборочное и сборочно-сварочное. На сборочном оборудовании сборка завершается операцией прихватки. На сборочносварочном, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. Сборочные приспособления состоят из оснований, установочных и зажимных элементов. Установочные или фиксирующие элементы обеспечивают правильную установку свариваемого изделия, зажимные - поджим и закрепление деталей. [1] Для сборки продольного стыка обечаек используем сборочное приспособление (см. п.3.1.). Для сборки обечаек используем универсальные сборочные приспособления (см. п.3.2.)  Рис. 3.1.1. Приспособление для сборки продольного стыка обечайки Разработанное приспособление для сборки продольного стыка обечайки гарантирует надежность закрепления изделия, правильность сборки обечайки, а также соблюдение зазора между свариваемыми кромками. Для удержания и фиксирования сварочных кромок относительно друг друга при сварке кольцевых стыков (для предотвращения коробления конструкции во время сварки) используем кольцо разжимное и кольцо прокруточное (см. граф, материал). Приспособление для сборки обечаек В процессе разработки технологического процесса было спроектировано приспособление, показанное на рисунке 3.1.1, которое служит для сборки продольного стыка обечайки. Приспособление состоит из следующих основных элементов: корпус — 1 шт; прижим - 2шт; талреп - 1 шт; ползун - 2шт; болт регулировочный — 8шт; болт прижимной - 4шт; плита - 1шт; фиксатор —Зшт; зажим для образца свидетеля - 1пгг; коллектор - 1шт. Принцип работы приспособления. Разводятся прижимы (2) и устанавливается подготовленная под сварку обечайка. Затем прижимы зажимаются, и обечайка жестко фиксируется ползуном (4) при помощи прижимных болтов (6). При помощи талрепа (3), прикрепленного к ползуну (4) и корпусу (1), кромки обечайки сводят, обеспечивая необходимый зазор в стыке. При помощи регулировочных болтов (5), поочередно вворачивая их в ползун, выравниваем смещение кромок (смещение свариваемых кромок относительно друг друга не более 10% от свариваемой толщины). [13] Универсальные приспособления Сборка резервуара по кольцевым стыкам производится на столе (обечайка + днище) и роликовом стенде при помощи универсальных сборочных приспособлений, таких как универсальная стяжная планка и планка-зазорник (для стягивания и выравнивания кромок), ловители (уголки - для выставки днищ на обечайки и выставки необходимой величины зазора и выравнивания кромок), а также прижимные уголки с клиньями и др. универсальные сборочные приспособления. [13] Расчёт на прочность Расчет на прочность продольного шва обечайки. Для расчета прочности продольного шва воспользуемся формулой:  (3.1) (3.1)где: Р - рабочее давление в сосуде (2,0 МПа); R - внутренний радиус обечайки (800 мм); S — толщина стенки (10 мм); [σ] - допускаемое напряжение. [σ]=σТ˟0,9 (3.2) где: от - предел текучести основного материала [σ] =350 ˟ 0,9 = 315 МПа Из формулы 3.1. находим:  =160 МПа =160 МПаТ.к. 160 МПа<315 МПа, условие прочности для продольного шва выполняется. Расчет на прочность кольцевых швов Для расчета прочности кольцевых швов воспользуемся формулой  (3.3) (3.3)где: P - рабочее давление в камере (2 МПа); R — внутренний радиус обечайки (800 мм); S - толщина стенки (10мм); [σ] — допускаемое напряжение (315 МПа).  =80 МПа =80 МПаТ.к. 80 МПа<315 МПа, условие прочности для кольцевых швов выполняется. Выводы по расчётно-конструкторской части Для соблюдения технических требований, предъявляемых к качеству сборки и сварки, необходим комплекс сборочно-сварочных приспособлений обеспечивающих выполнение требований, облегчающих выполнение работ и сокращающих время производства. В конструкторской части было рассмотрено приспособление для сборки обечаек по продольным стыкам и универсальные сборочные приспособления. Использование такого приспособления и универсальных сборочных приспособлений позволяет: Произвести сборку так, как требует этого конструкторская документация, а именно, соблюдение габаритных размеров, соблюдение зазоров между свариваемыми деталями, учитывая допустимые отклонения, допустимых перепадов свариваемых кромок относительно друг друга. Провести работы по производству емкости, не нарушая технику безопасности. Также в данной части дипломного проекта был произведён проверочный расчёт прочности сварных швов, прочность обеспечивается. | ||||||||||||||||||||||

4

4 36/127/220

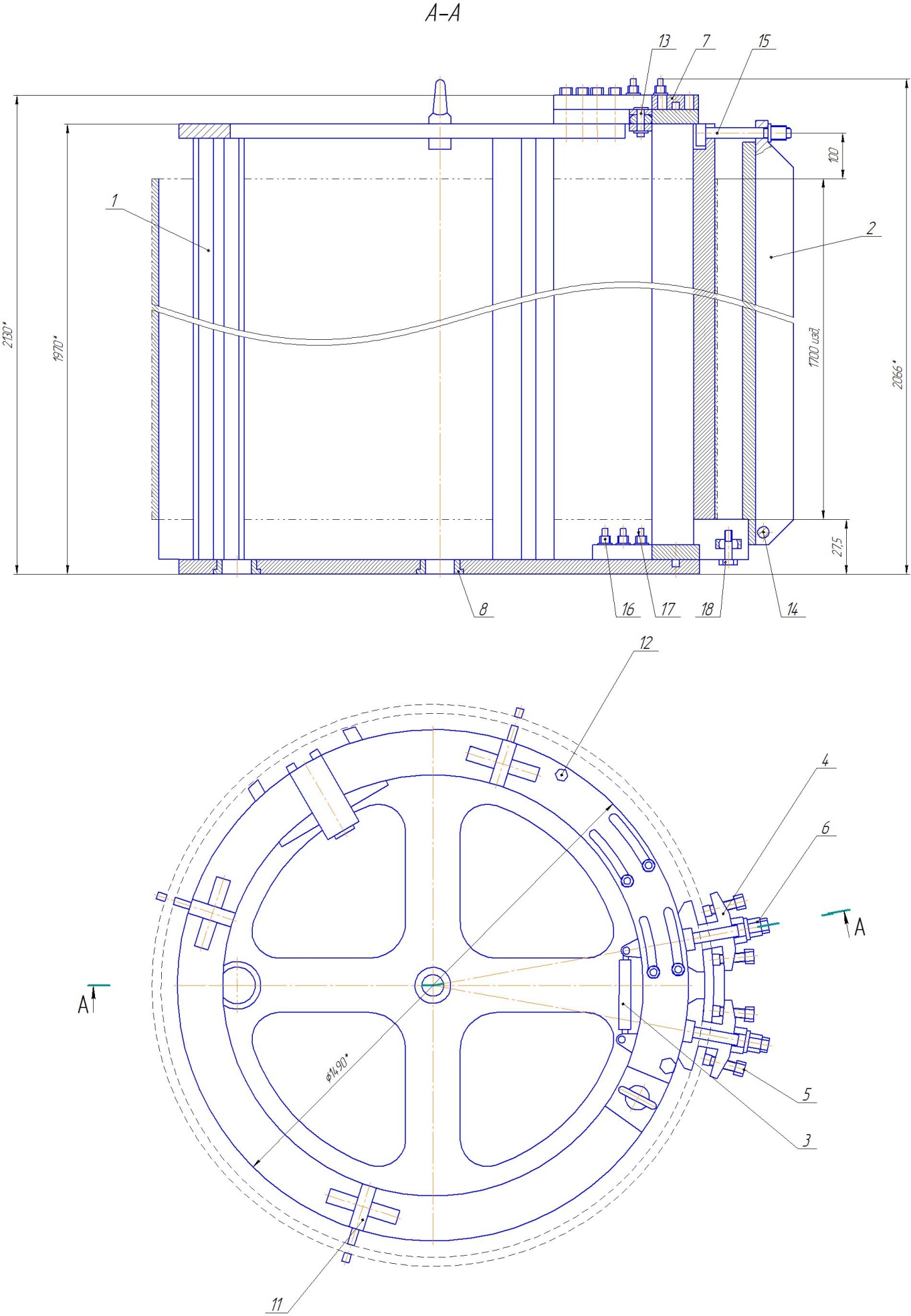

36/127/220