отчет в диплом машиностроение. Отчет в диплом. 1. Технологическая часть 5 Назначение, состав и условия эксплуатации. 5

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

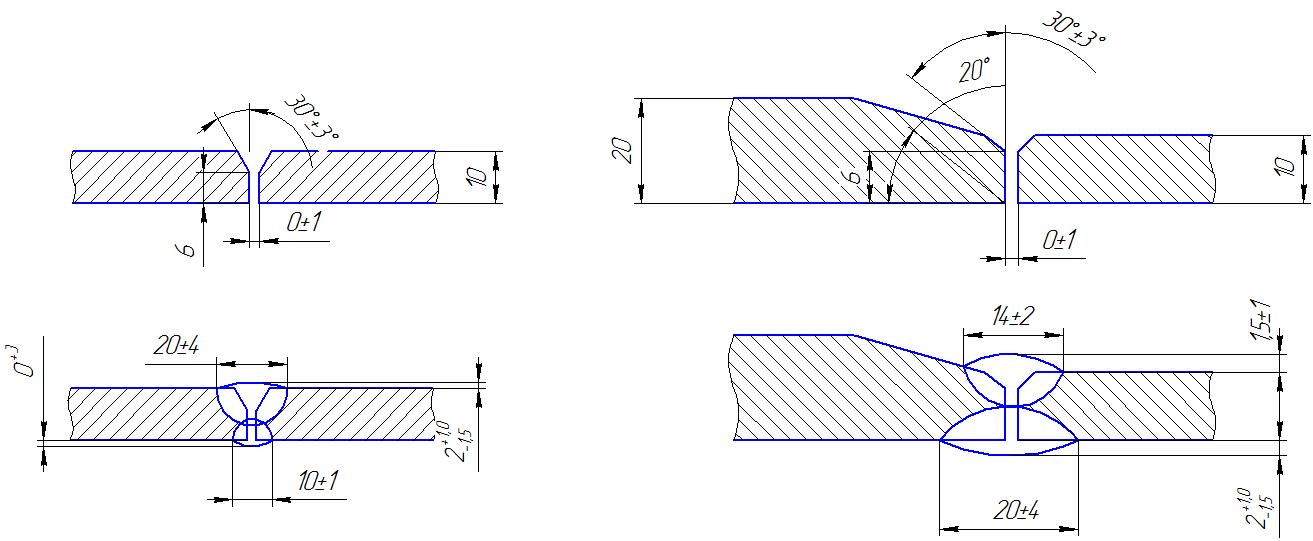

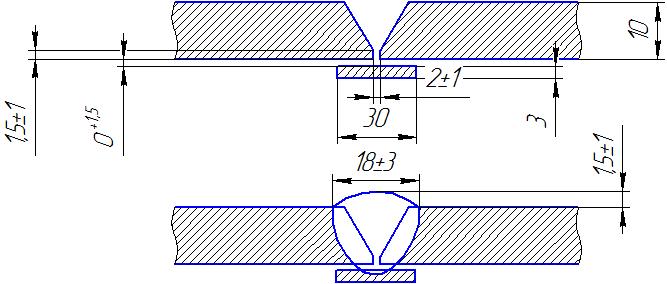

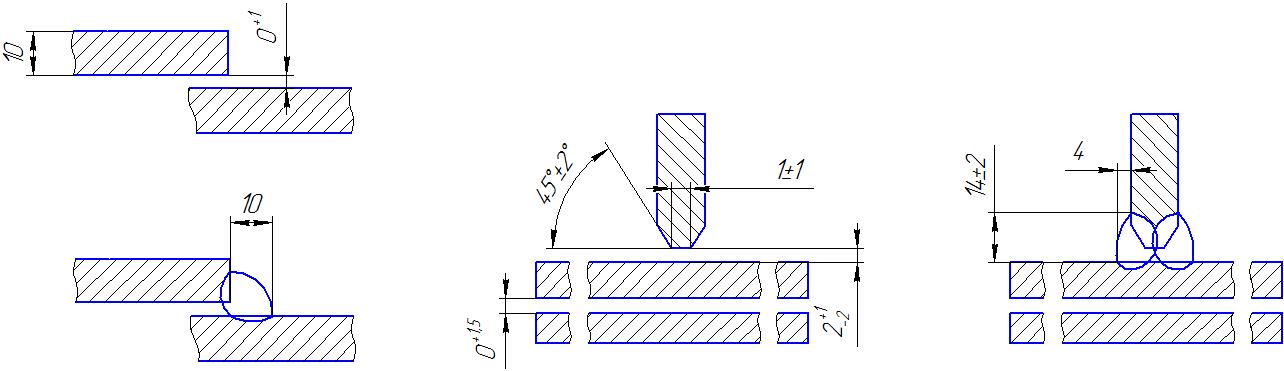

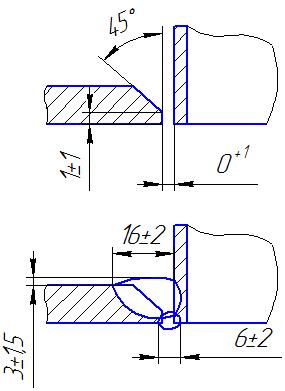

Ручная дуговая сварка (РДС) Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки. [1] Способ сварки менее технологичен и производителен нежели сварка в защитных газах. Увеличиваются энергозатраты, расходы сварочных материалов и требует более высокой квалификации сварщика. Во время РДС формируются большие остаточные напряжения и деформации чем при сварке в 3Г или сварке под слоем флюса. Данный способ сварки не целесообразно использовать при сварке больших толщин. [1] Автоматическая сварка под слоем флюса Способ сварки под слоем флюса имеет ряд технологических преимуществ. Способ сварки позволяет сваривать большие толщины с использованием большой величины погонной энергии, что позволяет производить сварку без разделки свариваемых кромок. [1] 1.5 Проведение анализа и выбор способа сварки Учитывая требования, предъявляемые к способу сварки и проанализировав преимущества и недостатки выше перечисленных способов, выбираем: для сварки продольных швов обечаек и сварки кольцевых швов - автоматическую сварку под слоем флюса; для приварки приварных элементов, выполнения прихваток, а также, в случае необходимости, для выполнения ремонта сварных швов — сварку в среде защитных газов. Сварка под слоем флюса является ведущим технологическим процессом в производстве химической и нефтехимической аппаратуры из коррозионностойких, низколегированных и низкоуглеродистых сталей. Сварка в ЗГ производится на переменном и постоянном токе, плавящимся электродом и неплавящимся электродом с применением присадочного материала и без него. [1] Так как от способа сварки требуется возможность сварки швов в различных пространственных положениях, то выбираем механизированную сварку плавящимся электродом в среде ЗГ. Поскольку материал корпуса и приварных элементов — низколегированная сталь, и она не требует применения инертных газов, в качестве защитных, то применим сварку в среде углекислого газа или его смеси с аргоном или кислородом. Сварка в среде С02 производится на постоянном токе обратной полярности. При применении обратной полярности повышается стабильность горения дуги, уменьшается разбрызгивание, повышается проплавление основного металла. [11] Углекислый газ имеет высокий потенциал ионизации, увеличивает поверхностное натяжение капли, дуга горит нестабильно, перенос металла через дуговой промежуток более крупнокапельный, соответственно увеличенное разбрызгивание. [11] Выше перечисленное требует применения специализированных источников питания. Сущность процесса сварки в СО2 Источником нагрева является электрическая дуга горящая между плавящимся электродом и изделием в струе углекислого газа, который защищает дуговой промежуток и зону сварки от вредного действия газов окружающей среды. [11] При сварке в среде СО2 применяют проволоку сплошного сечения, трубчатую, порошковую (трубчатая проволока, внутри заполненная легирующими и шлакообразующими компонентами). Сварка в среде углекислого газа сопровождается процессом окисления и выгорания железа и легирующих примесей электродного металла (в дуговом промежутке) и металла сварочной ванны. Также происходит насыщение металла сварочной ванны углеродом. Поэтому присадочный материал должен содержать меньшее количество углерода и повышенное содержание легирующих и раскисляющих элементов (марганец и кремний). [13] На свойства металла шва влияет качество углекислого газа. При повышенном содержании азота и водорода, а также влаги в газе в сварных швах могут образовываться поры. Поэтому углекислый газ подвергается сушке (обезвоживанию). При сварке в углекислом газе влияние ржавчины незначительно. Увеличение напряжения дуги, повышая угар легирующих элементов, ухудшает механические свойства металла шва. Сварка на повышенных токах приводит к получению металла швов с пониженными пластичностью и ударной вязкостью, что объясняется повышенными скоростями охлаждения. [13] Сущность процесса сварки под слоем флюса Источником нагрева является электрическая дуга, горящая между электродной проволокой и изделием под слоем флюса. Во время сварки компоненты флюса, расплавляясь, образуют газовый «Пузырь», который защищает расплавленный металл сварного шва совместно со шлаком и остатками нерасплавленного флюса. Остатки флюса удаляются с поверхности сварных швов флюсоотсосами и попадают обратно в бункер для флюса. [13] Расплавленный шлак защищает металл сварочной ванны от воздействия окружающей среды, а также защищает не остывший металл сварного шва вне зоны сварки. Легирование металла шва производится за счёт компонентов сварочной проволоки и частично за счёт компонентов флюса. [13] Автоматическую сварку выполняют электродной проволокой диаметром 3-5мм. Равнопрочность соединения достигается под слоем флюса и сварочной проволоки. Сварка стыковых соединений производится с разделкой соединяемых кромок и без разделки, с остающейся или съёмной подкладкой, а также по подварочному шву или с подваркой корня шва. Сварка производится в нижнем положении. Сварка угловых швов может производиться в угол с наклоном электрода, но рекомендуется сварка в «лодочку». Сварка в «лодочку» может быть симметричной или несимметричной. [13] 1.6 Описание технологии сборки-сварки ёмкости Поверхность деталей и присадочных металлов, поступающих на сварку и подварку, должна быть очищена и обезжирена. После обработки под сварку детали и сварочную проволоку необходимо предохранять от пыли, загрязнений и влаги. Перед началом смены или при переходе на другой технологический процесс следует проверить режимы сварки на технологической пластине из металла соединяемых деталей. Сварку следует выполнять с минимальным количеством перерывов. При вынужденном перерыве следует перекрывать конец ранее выполненного шва, обеспечивая при этом заделку кратера. [1] Порядок сборки-сварки ёмкости Установить свальцованную обечайку в сборочное приспособление между направляющими уголками. Стяжными приспособлениями стянуть и выровнять кромки, а также выровнять торцы обечайки, фиксируя обечайку по внутреннему диаметру с помощью винтовых прижимов. Смещения кромок, превышающие допустимые, устранить с помощью скоб и проверить их шаблоном и клиновыми щупами. Зафиксировать свариваемые стыки стяжными приспособлениями. Выполнить прихватку продольного стыка механизированной сваркой в среде углекислого газа. Демонтировать собранную обечайку из кондуктора, места временных приварок стяжных приспособлений зачистить. Прихватить начальную и выводную планки механизированной сваркой в среде С02. Краном установить собранную обечайку на роликовые опоры установки для сварки продольного стыка. Установить продольный стык в верхнем положении. Установить сварочный автомат на начало стыка. Произвести сварку продольного стыка первым проходом снаружи автоматической сваркой под слоем флюса. Очистить сварной шов от шлака и остатков флюса. Установить продольный стык в нижнем положении. Зачистить корень шва до металлического блеска снаружи. Установить сварочный автомат на начало стыка. Произвести сварку продольного стыка вторым проходом изнутри автоматической сваркой под слоем флюса. Очистить сварной шов от шлака и остатков флюса. Срезать начальную и выводную планки. Места срезов зачистить. Аналогично произвести сборку и сварку остальных двух обечаек. Установить обечайку торцом на сборочный стол. Прихватить ловители (уголки). Уложить сверху на ловители днище. Выровнять стык и установить необходимую величину зазора. Зафиксировать стык приспособлениями. Произвести прихватку обечайки к днищу полуавтоматической сваркой в среде углекислою газа. Срезать ловители и временно приваренные стяжные приспособления. Места срезов зачистить. Установить собранный узел на роликоопоры установки для автоматической сварки под слоем флюса. Установить сварочный автомат на начало стыка. Произвести сварку кольцевого стыка обечайки с днищем автоматической сваркой под слоем флюса первым проходом снаружи. Перемещение дуги задается сварочной скоростью вращения роликового стенда. Очистить сварной шов от шлака и остатков флюса. Изнутри зачистить корень шва до металлического блеска. Произвести сварку кольцевого стыка изнутри аналогично первому проходу. Зачистить сварной шов. Аналогично произвести сборку и сварку второго днища с обечайкой. Установить собранный узел (обечайка + днище) и третью обечайку на опоры роликового стенда. Прихватить стяжные приспособления. Стянуть и выровнять кромки. Произвести прихватку механизированной сваркой. Срезать стяжные приспособления, места срезов зачистить. Установить сварочный автомат на начало стыка. Произвести сварку кольцевого стыка аналогично сварке кольцевого стыка днища с обечайкой. Установить собранный узел (днище обечайка + обечайка) и сборку (днище + обечайка) на роликоопоры роликового стенда. Произвести сборку кольцевого стыка аналогично сборке стыка обечайка + узел (обечайка + днище). Прихватить остающуюся подкладку механизированной сваркой в среде С02. Произвести автоматическую сварку под слоем флюса с наружи в 2-3 прохода. После каждого прохода очищать шов от шлака и остатков флюса, зачищать шов до металлического блеска. Установить по разметке опорные листы и прижать прижимными приспособлениями. Прихватить листы. Срезать прижимные приспособления. Произвести приварку опорных листов к сосуду механизированной сваркой в среде углекислого газа. Зачистить сварные шва и места срезов до металлического блеска. Установить последовательно трубопроводы и др. приварные элементы по разметке. Выставить в проектное положение установочными и прижимными приспособлениями. Произвести прихватку. Срезать приспособления, места срезов зачистить. Выполнить последовательно сварку трубопроводов и др. приварных элементов с сосудом. Сварные швы зачистить до металлического блеска. Рентгеноконтроль производить для продольных и кольцевых стыков, а также швов приварки трубопроводов непосредственно после их выполнения с подготовкой стыков по отдельному техпроцессу. Ультразвуковой контроль производить для остальных сварных швов после их изготовления. После окончательной операции ёмкость проходит окончательный контроль, принимается решение о пригодности изделия к работе по назначению и отправляется на предприятие-заказчик. [5] 1.7 Подготовка поверхностей свариваемых кромок Перед сваркой поверхности изделий должны подвергаться обработке с целью удаления смазки, различных загрязнений, окислов и т.д. [1] В зависимости от формы и размеров деталей подготовка поверхности может быть общей или местной. При местной обработке у деталей, подлежащих сварке плавлением, обрабатываются торцы и участки поверхности кромок, ширина которых должна быть не менее 20мм от торца или края разделки с лицевой и обратной стороны. Местное обезжиривание следует производить путём протирки обрабатываемого участка обтирочным материалом, смоченным растворителем, до полного удаления жировых загрязнений. В качестве обтирочных материалов следует применять вафельные ткани ГОСТ 11027- 80. [1] Собранные детали под сварку подвергать дополнительной зачистки или обезжириванию не рекомендуется. [1] Размеры деталей после подготовки поверхности под сварку не должны выходить за пределы отклонений от размеров, указанных в чертеже. Подготовленные под сварку кромки сварных соединений должны соответствовать: для сварки под слоем флюса ГОСТ 8713-79, для сварки в среде углекислого газа - ГОСТ 14771-79. [5] Автоматическая сварка под слоем флюса: Сварка продольных и кольцевых швов Приварка обечаек к днищам ГОСТ 8713-79-С21-АФ ГОСТ 8713-79-С21-АФш  Сварка замыкающего шва ГОСТ 8713-79-С19-АФо  Механизированная сварка в среде СО2 ГОСТ 14771-76-Н1-УП-∆10 ГОСТ 14771-76-Т8-УП  ГОСТ 14771-76-Т7-УП  Контроль качества подготовки кромок и поверхностей под сварку на отсутствие загрязнений и окислений может осуществляется визуально. [12] 1.8. Выбор сварочных материалов Выбор сварочных материалов для выбранного защитного газа и механизированной сварки в среде защитного газа и сварки под слоем флюса сводится выбору защитного газа и присадочного материала. Выбор защитного газа В качестве защитных газов при дуговой сварке плавлением применяют инертные газы, активные газы, а так же смеси различных газов в разных пропорциях. Эти газы оттесняют воздух от реакционного сварочного пространства и тем самым предохраняют металл шва от воздействия азота и кислорода воздуха. [13] В данной работе в качестве защитного выбран активный газ. Эти газы защищают зону сварки от доступа кислорода и азота воздуха, но вместе с этим реагируют со свариваемым металлом или физически растворяются в нем. Из активных газов для сварки используют в основном углекислый газ. Другие активные газы, такие, как кислород, водород, азот используют, как правило, для составления защитных газовых смесей. [1] Углекислый газ или двуокись углерода (СО2) в нормальных условиях представляет собой бесцветный газ, без запаха плотностью 1,839 кг/м. Он тяжелее воздуха, что обеспечивает хорошую газовую защиту сварочной ванны, но накапливание его у пола (выше 5% по объему) может вызвать явление кислородной недостаточности и удушья. Поэтому рабочие места сварщиков должны быть оборудованы приточно-вытяжной вентиляцией. [9] Выпускают углекислый газ по ГОСТ 8050-76 «Двуокись углерода газообразная жидкая. Технические условия».В зависимости от области применения, а также по физико-химическим показателям двуокись углерода выпускают трех марок: сварочная (не менее 99,5% С02), пищевая (не менее 98,8% С02) и техническая (не менее 98,5% С02) хранят и транспортируют двуокись углерода в виде жидкости в стальных баллонах под давлением (490-588 МПа) в стандартный баллон ёмкостью 40 литров заливают 25 литров жидкой двуокиси углерода, при испарении которой образуется 12600 литров углекислого газа. [1] |