|

|

1. Технологический процесс и его структура Технологическим процессом

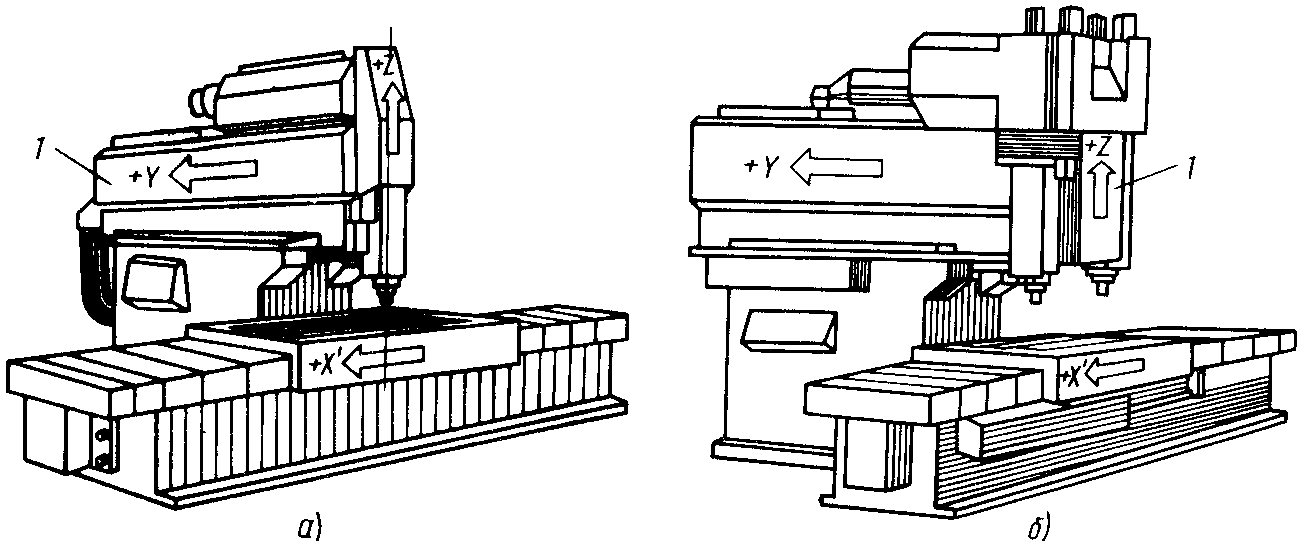

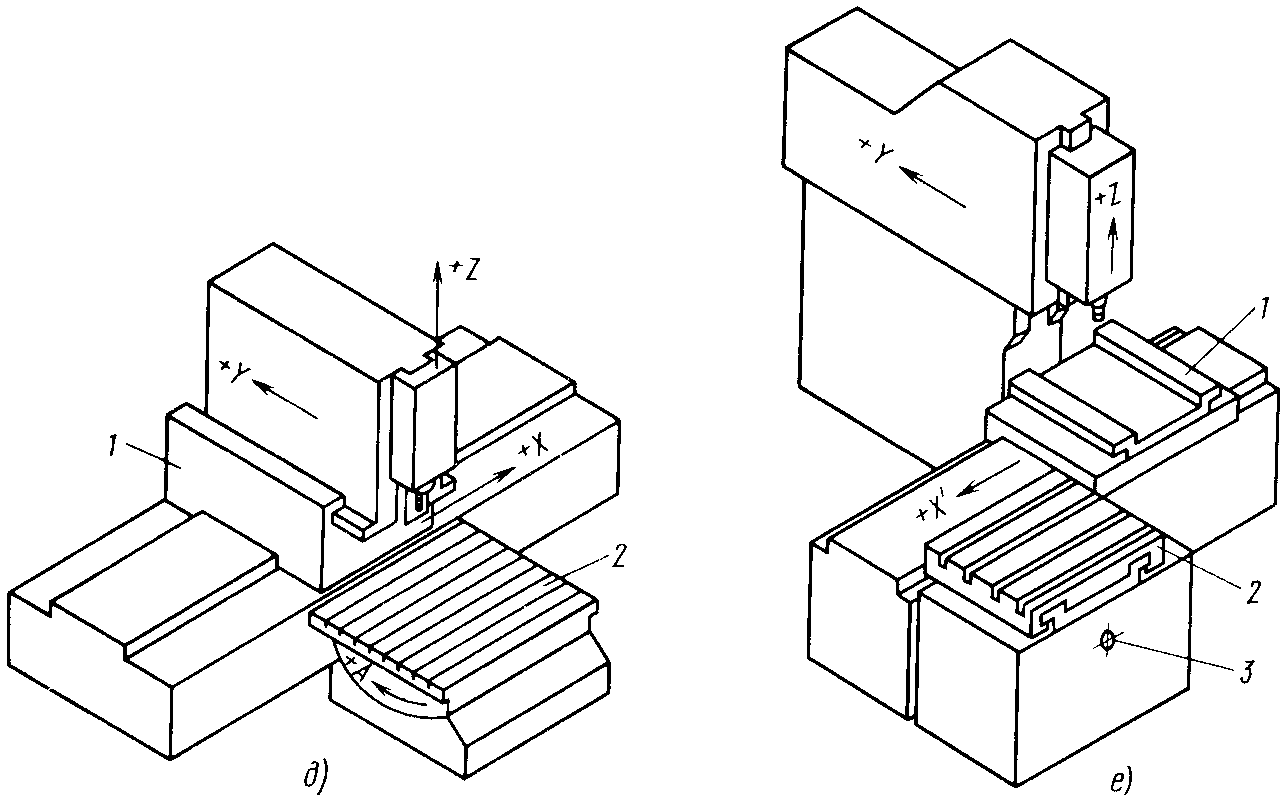

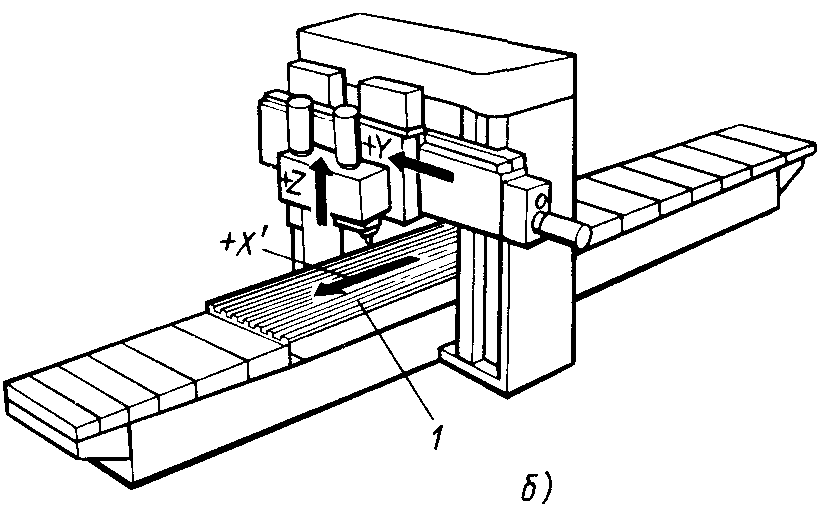

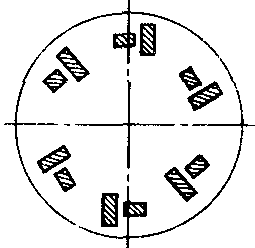

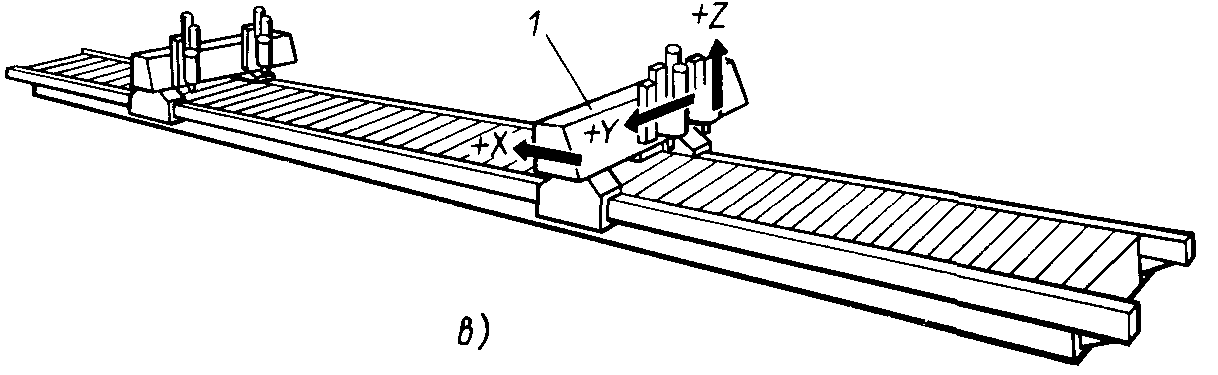

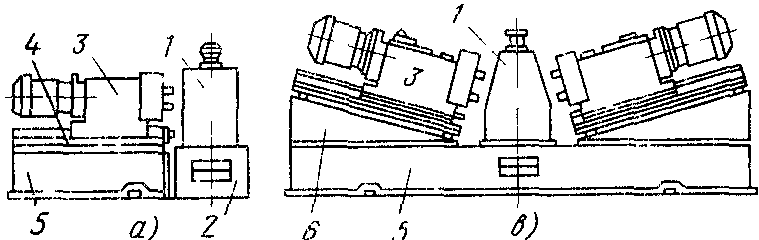

Гаммы станков. Удачной можно считать такую компоновку станка, на основе которой возможно создание гаммы станков различного технологического назначения с большим числом заимствованных узлов. Пример такой гаммы вертикально-фрезерных станков приведен на рис. 2.5. Базовой является трехкоординатная компоновка станка с поперечным ползуном /, несущим шпиндельную головку (рис. 2.5, а). По такой схеме строят трехкоординатные вертикально-фрезерные станки ФП-7, ФП-17, ФП-27 и ФП-37 с ЧПУ с длиной ходов по координате X1600—3000 мм и координате Y650—1000 мм. Эти станки предназначены для обработки фасонных поверхностей с переменной глубиной по координате Z.

На основе базовой компоновки создана модификация трехкоординатного вертикально-фрезерного станка 2ФП-27 с двух-шпиндельной фрезерной головкой / (рис. 2.5, б), позволяющей повысить производительность станка, причем управление перемещениями по координате Z каждого из шпиндельных узлов может осуществляться независимо.

Дальнейшее развитие гаммы станков идет по пути оснащения базовой компоновки магазином инструментов / (рис. 2.5, в), расположенным вдоль ползуна; по такой схеме строят станки ФП-27С, предназначенные для обработки заготовок последовательно несколькими инструментами. При этом вертикально-фрезерный станок превращается в многооперационный, на котором, помимо фрезерования, можно выполнять сверление, зен-керование, растачивание и другие операции.

Четырехкоординатная компоновка станка, предназначенного для обработки профильных малкованных (с переменным наклоном) поверхностей,' достигается установкой поворотного устройства 1 (рис. 2.5, г), управляемого по числовой программе и состоящего из передней и задней стоек. Повышенная жесткость станка и оптимальные габариты его при длине перемещения по координате Xдо 5 м достигаются в компоновке с неподвижным (по координате X) поворотным столом 2 (рис. 2.5, д) и подвижным (по координате X) ползуном / (станки ФП-27-4С и ФП-57-4С).

Сокращение вспомогательного времени достигается включением в состав станка двухпозиционного устройства автоматизированной загрузки заготовки на спутнике 2 (рис. 2.5, е); при этом стол станка оснащается устройством / приемки, фиксации и крепления спутника.

Вторая позиция для спутника устройства автоматизированной загрузки заготовок выводится в рабочее состояние поворотом на 180° внутренней части устройства вокруг оси 3; при этом спутник 2 опрокидывается в нижнее положение.

На основе базовой компоновки согласно рис. 2.5, а могут быть созданы иные модификации конструктивных схем. Вместе

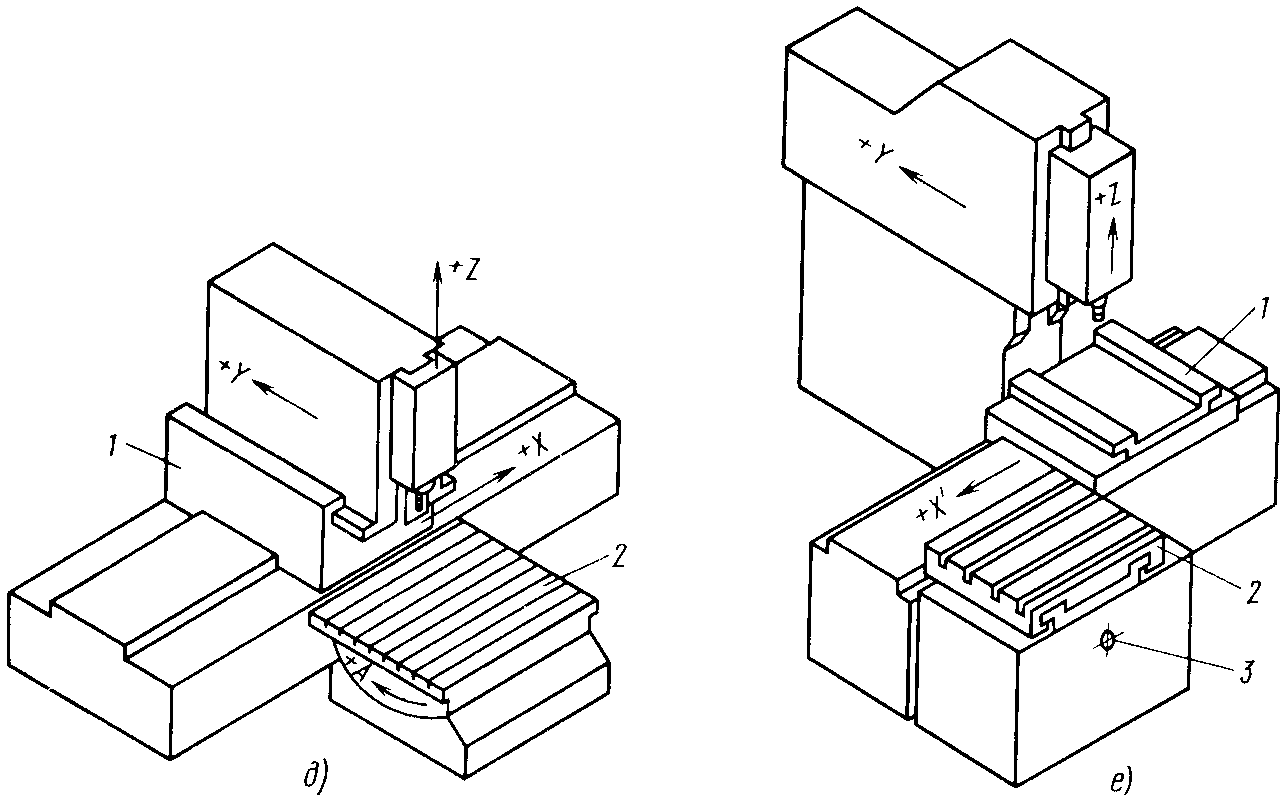

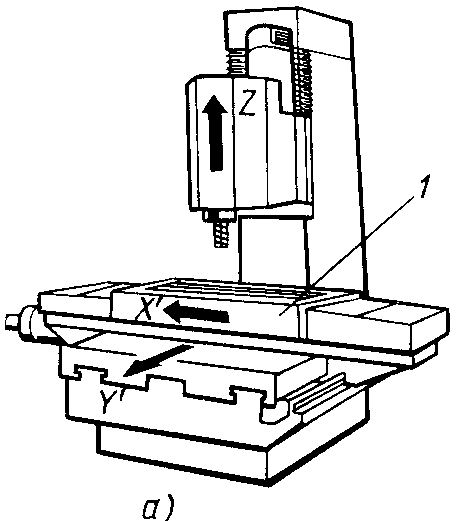

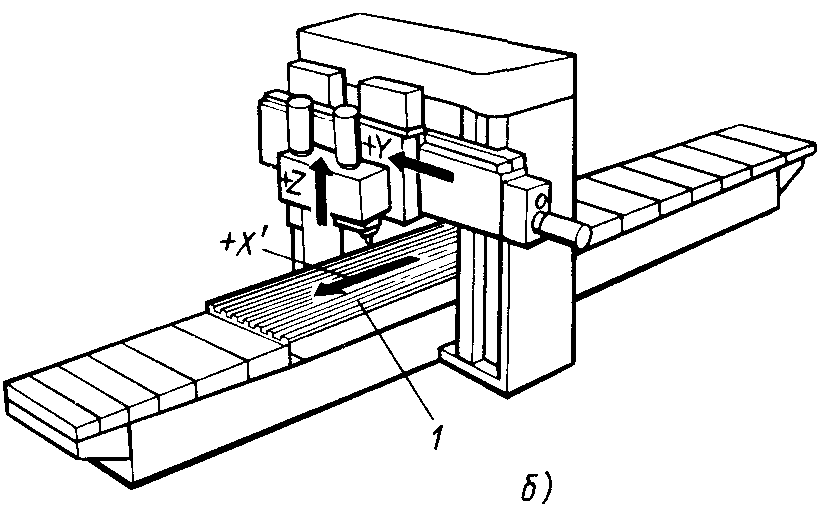

Рис. 2.5. Компоновки гаммы вертикально-фрезерных станков средних габаритов

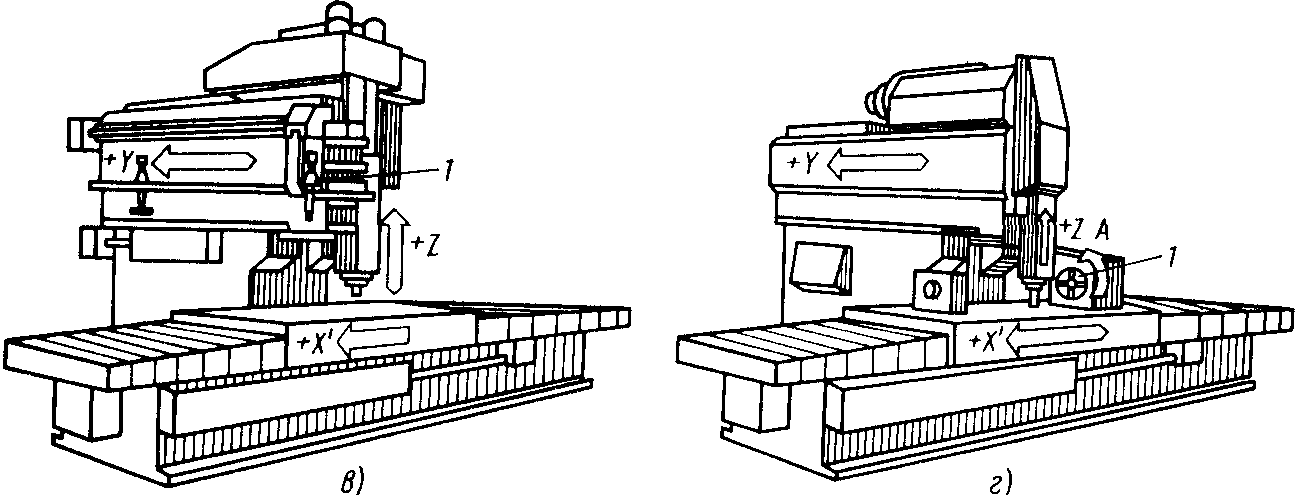

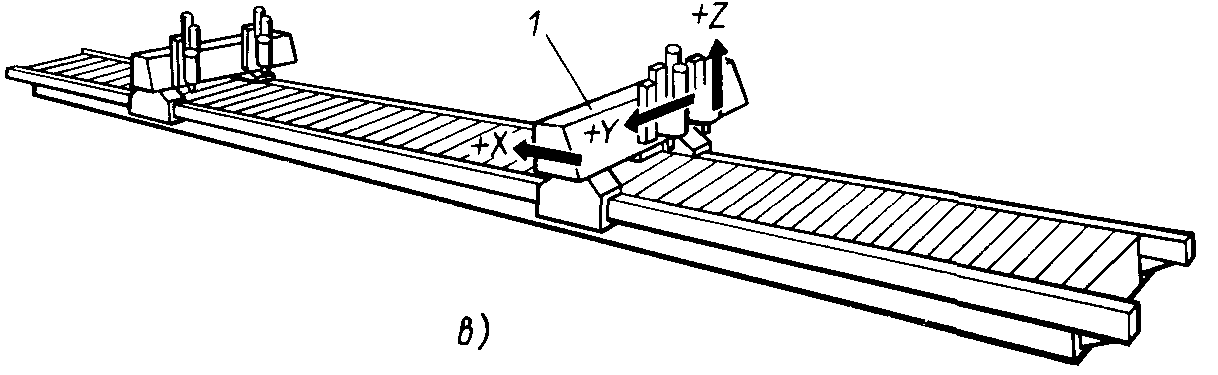

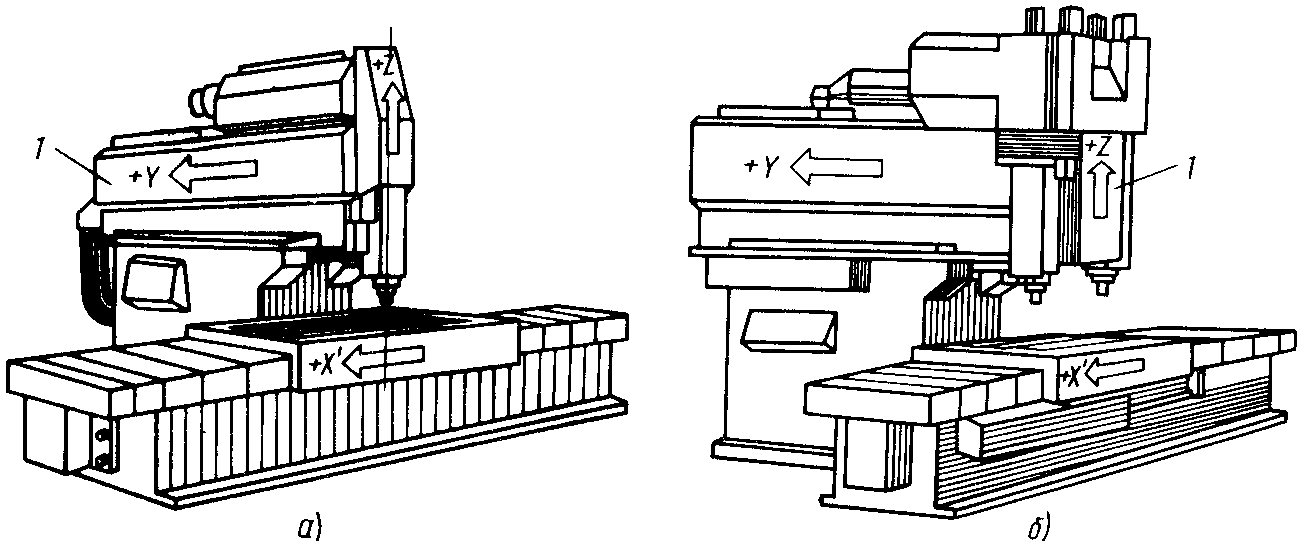

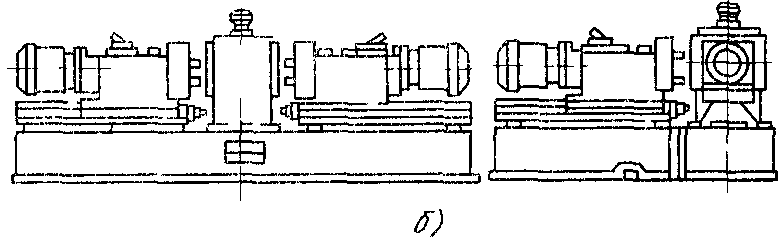

Рис. 2.6. Базовые компоновки фрезерных станков с различными ходами перемещений

с тем сама базовая компоновка может видоизменяться в зависимости от размеров (значений ходов по координатам) станка для обеспечения более высокой жесткости и сокращения габаритов.

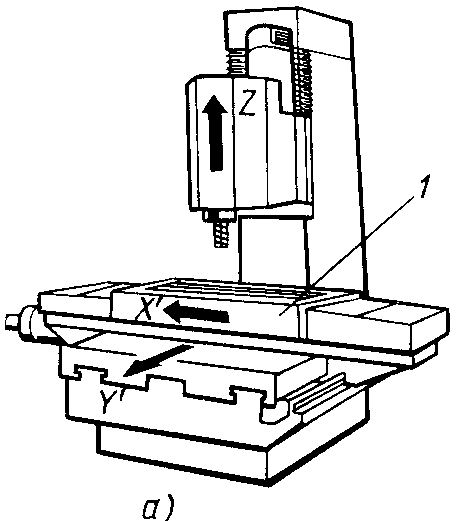

Компоновка бывает трех видов:

с крестовым столом / (рис. 2.6, а) и неподвижной колонной, несущей шпиндельную головку, которая перемещается по координате Z; такая компоновка распространена в бесконсольных фрезерных станках с длиной перемещения в поперечном направлении Yдо 600 мм и продольном направлении X— до 2 м; в соответствии с ней строят станки МА-655;

портальная, с подвижным столом / (рис. 2.6, б), перемещающимся на расстоянии до 10 м; эта компоновка применяется для станков ФП-9М, ВФ-ЗМ;

портальная, с подвижным порталом / (рис. 2.6, в) при длине хода по координате X 6 м и более; она применяется для станков ПФП-5, 2ФП-231, 2ФП-242В.

На основе каждой из компоновок согласно рис. 2.6 строят модификации, подобно тому как это было показано на рис. 2.5.

Сравнив станок с четырехкоординатной компоновкой, где предусмотрены перемещающиеся сани и поворотный стол (см. рис. 2.5, д), со станками с портальной компоновкой (см. рис. 2.6, б и б), на которых можно осуществлять программируемый поворот фрезерной головки, можно определить их рациональные области применения:

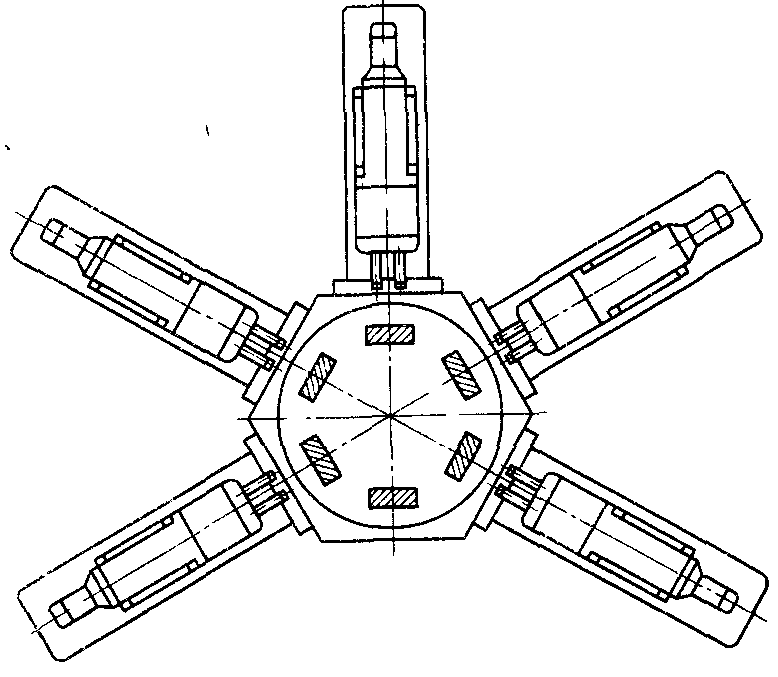

4.3 Типовые компоновки и назначение агрегатных станков (АС), особенности компоновок переналаж-х АС.

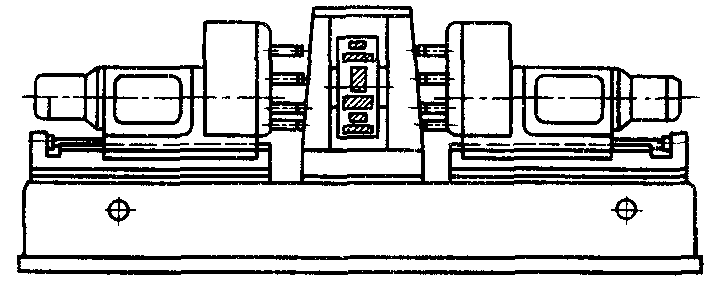

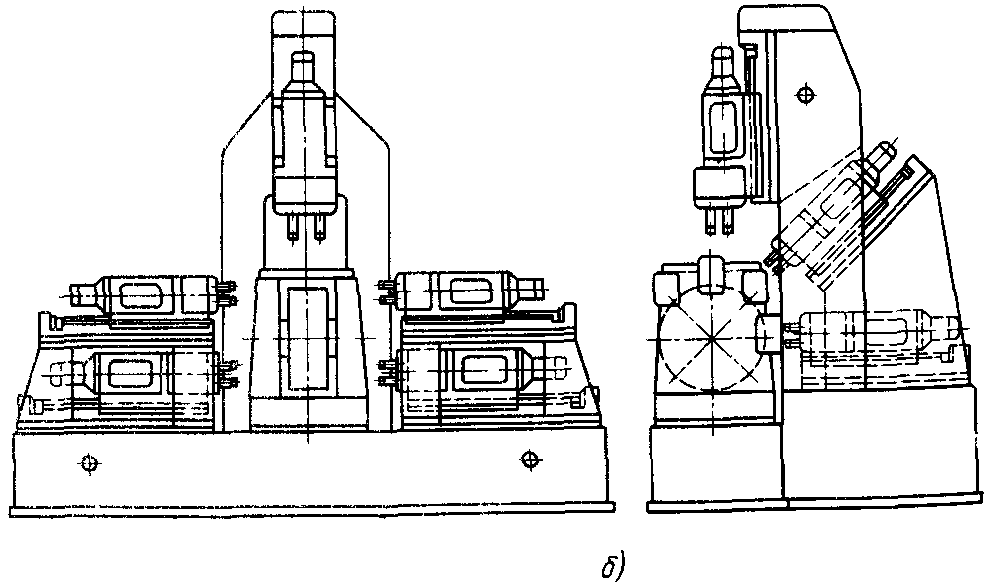

АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H.

Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му (//) выполнению неск-их переходов. Агр. станки создаются на базе стандартных (униф-х) узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод , рабочую подачу и уск-ый отвод инстр-та. Различают СГ самодвиж-ся (подача произ-ся при помощи гидро- или пневмопривода) и электромех-кие головки (подача произ-ся от винта).

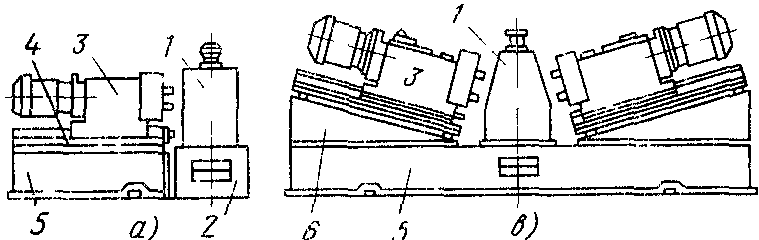

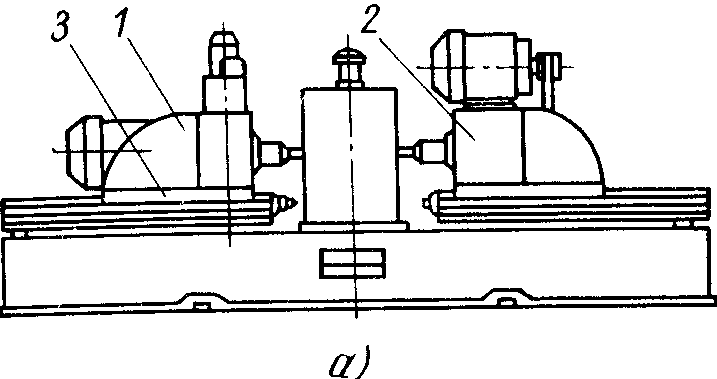

Гидравл-ие самодв-ся головки с гидроприводом в одном блоке с головкой (самодейст-е) и несамодейс-е- с отдельным приводом. Силовые головки могут быть одно- и многошпин-ые. АС с самодв-ся силовыми головками :

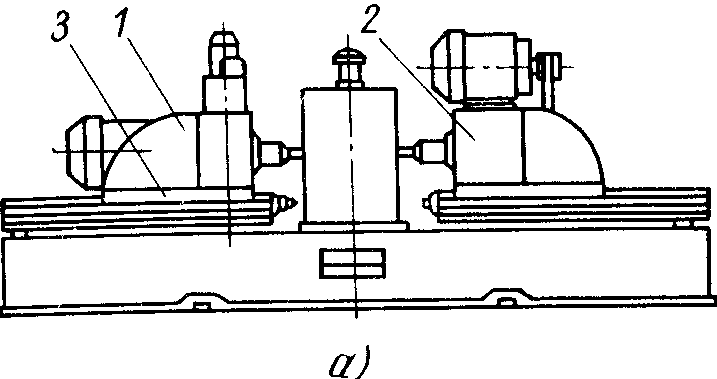

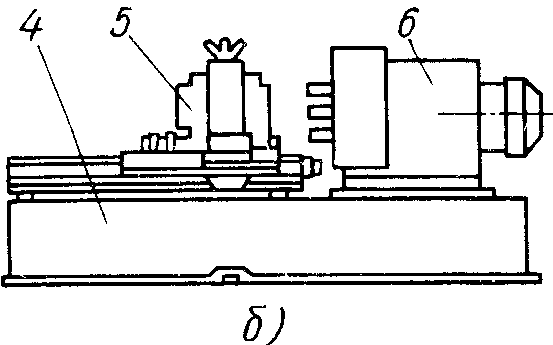

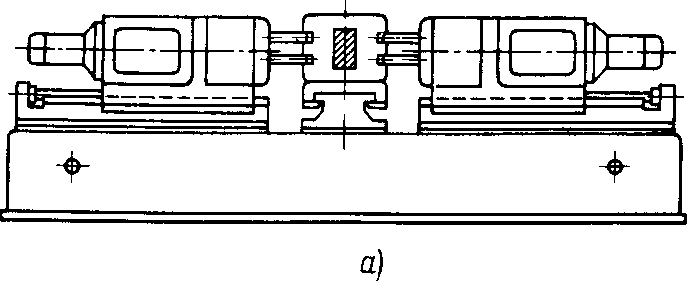

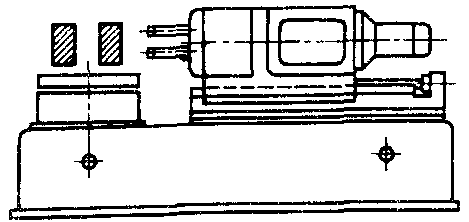

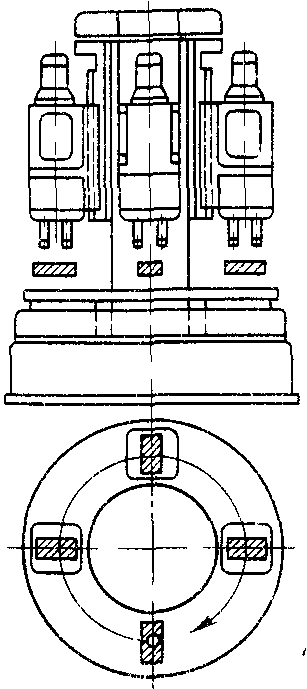

а) односторонний с гориз-ной головкой (рис 5.3.1): 1- присп-ние, 2- основание, 3- самодвиж силовая головка, 4- салазки, 5- основание, 6- угловая подставка;

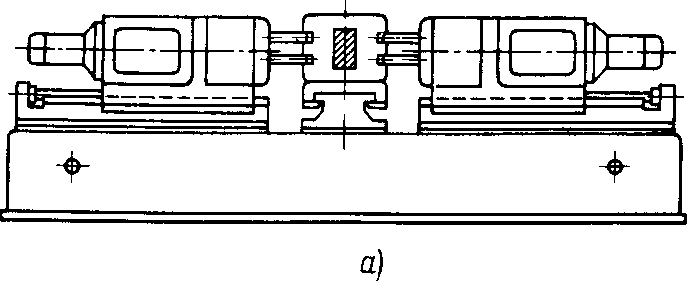

б) 3-х сторонний с гориз-ой головкой (рис 5.3.2);

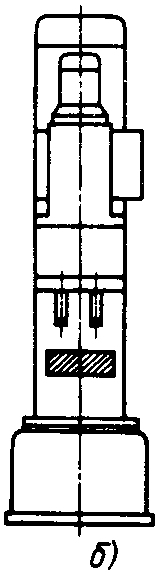

в) двухсторонний с наклонными головками (рис 5.3.3).

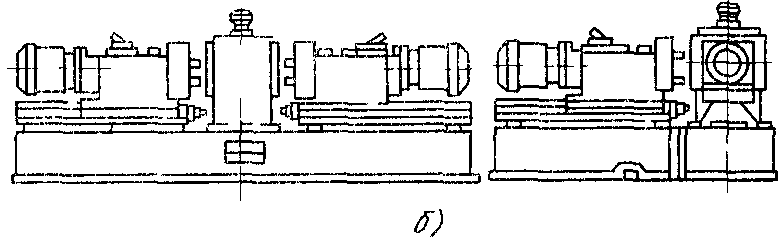

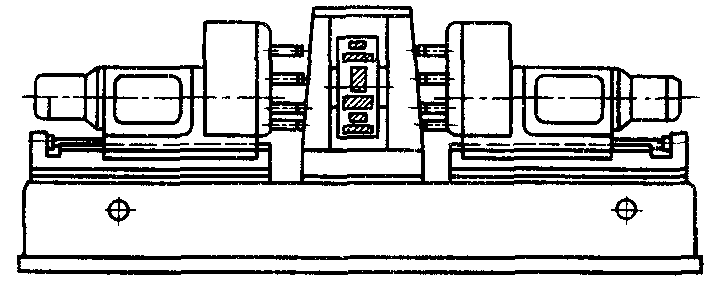

АС с силовыми столами:

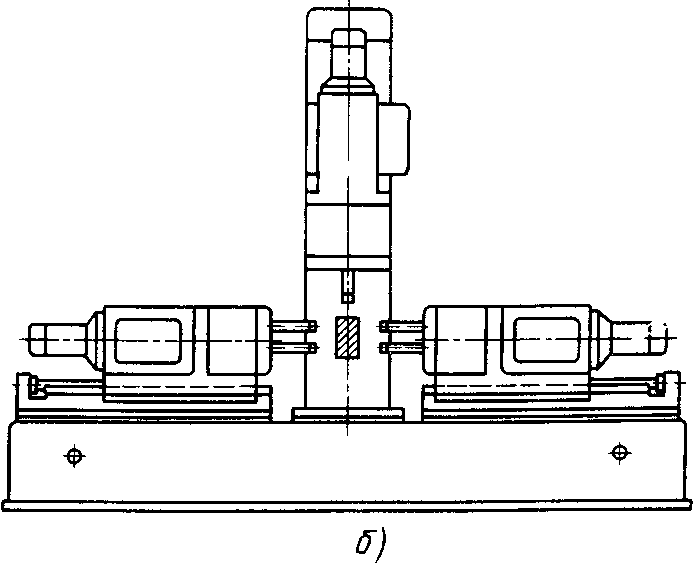

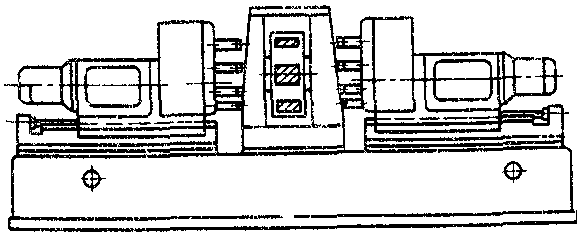

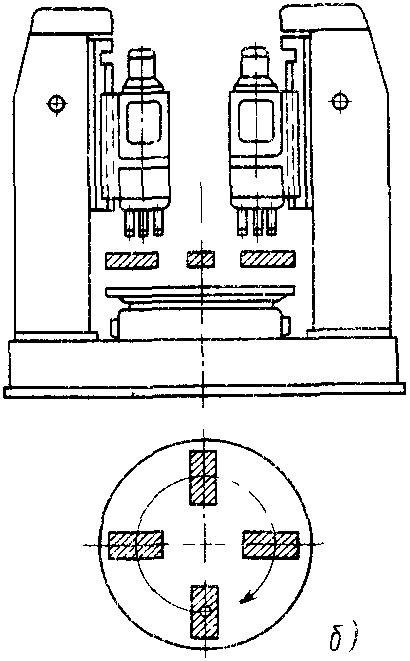

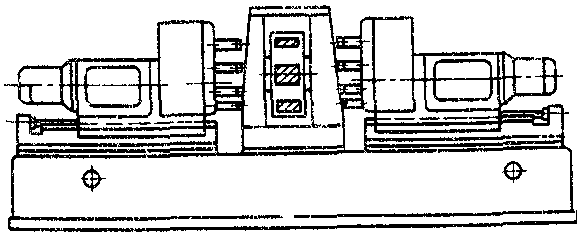

а) двухсторонний (рис 5.3.4): 1-несамодв-ся силовая одношп-ая головка, 2-несамодв-я сверл-ая головка, 3-силовой стол;

Рис. 2. Агрегатные станки с силовыми столами: а -двусторонний; б — односторонний; / - несамодвижущаяся силовая одно-шпиндельная головка, 2 — несамодвижущаяся сверлильная головка; 3 — силовой стол, 4 — основание; 5 — силовой стол с рабочим приспособлением; 6 — несамодвижущаяся силовая головка с многошпиндельной насадкой

б) односторонний (рис 5.3.5): 4-основание, 5-силовой стол с рабочим присп-ем, 6-несамодв-ся силовая головка с многоинст наладкой.

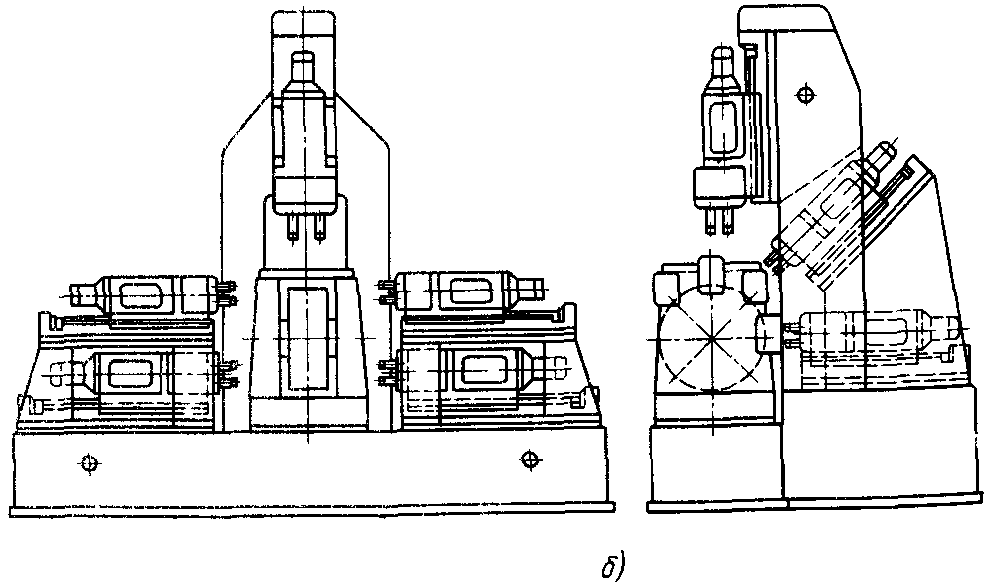

В серийном произ-ве примен-ют переналаж-е АС для однотипных деталей. В процессе наладки станка на новую деталь меняют зажимное присп-ие, инстр-т, выбирабт режимы резания, изменяют положение силовых головок и т. д.

Высокая переналаж-ть обесп-ся за счёт: - возм-ти переуст-ки агр головок за счёт констр-ии корпусных деталей; - за счёт сменных передач, за счёт которых регул-ся обороты; - изменение режимов обр-ки за счёт дросселирования гидросис-мы; - изменение рабочих ходов за счёт сменных положений конечников и копиров; - сменных многошп-х насадок; - сменных агрегатных узлов.

……………..

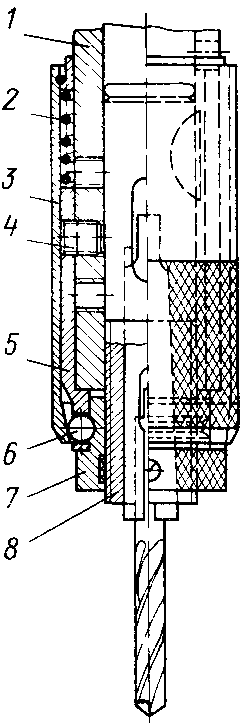

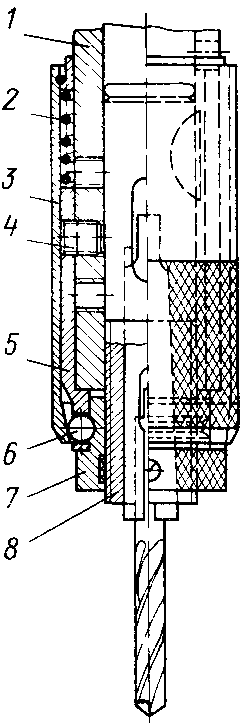

Требуемый вылет инструмента от торца головки (насадки) обеспечивают соответствующим удлинением шпинделей, чю способствует унификации вспомога-тельного инструмента. Смену инструмента упрощает быстросменный патрон, закрепляемый на стандартном шпинделе головки (рис. 4);

Рис. 4. Быстросменный пагрон: / — шпиндель; 2 —пружина; 3 — обойма, 4 — крепежный винт; 5 — втулка; 6 — шарик, 7 — гайка с V-образной канавкой; 8 — регулируемая втулка (удлинитель)

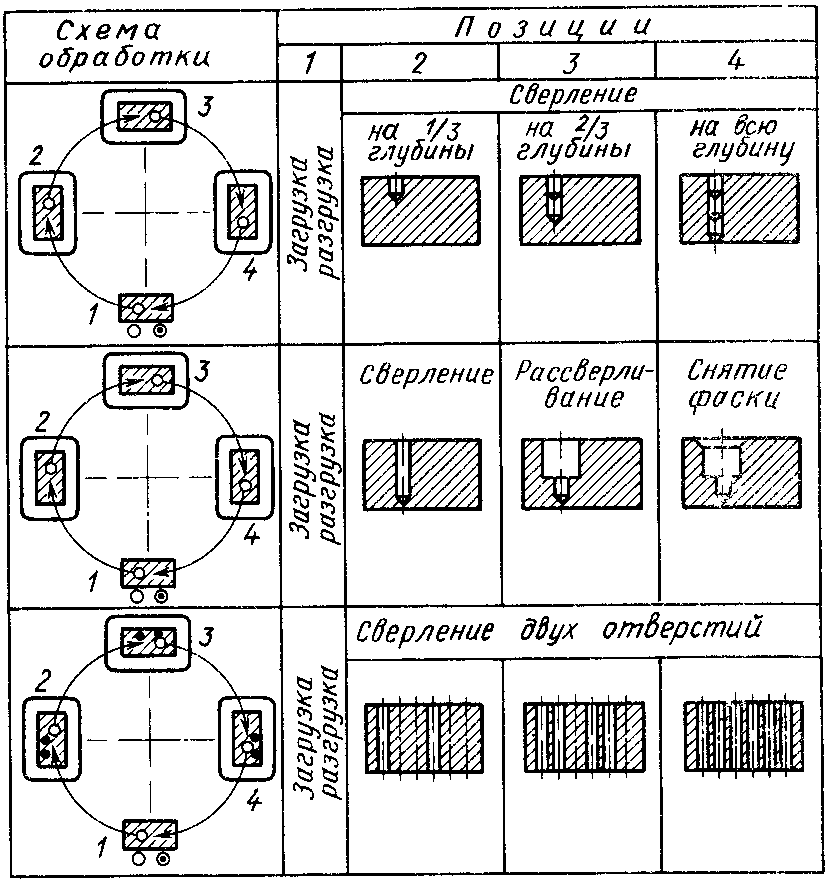

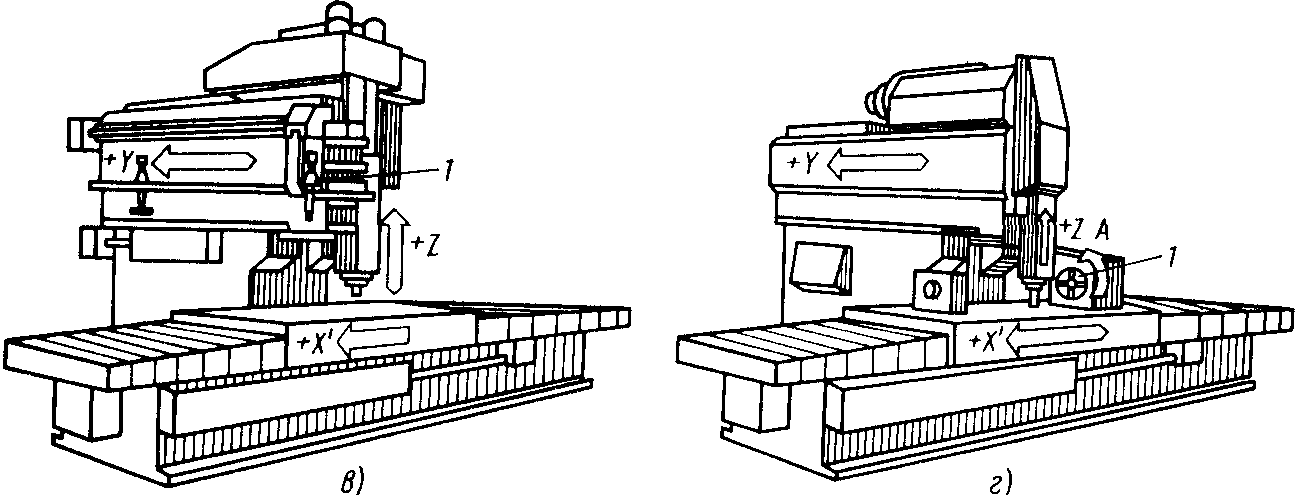

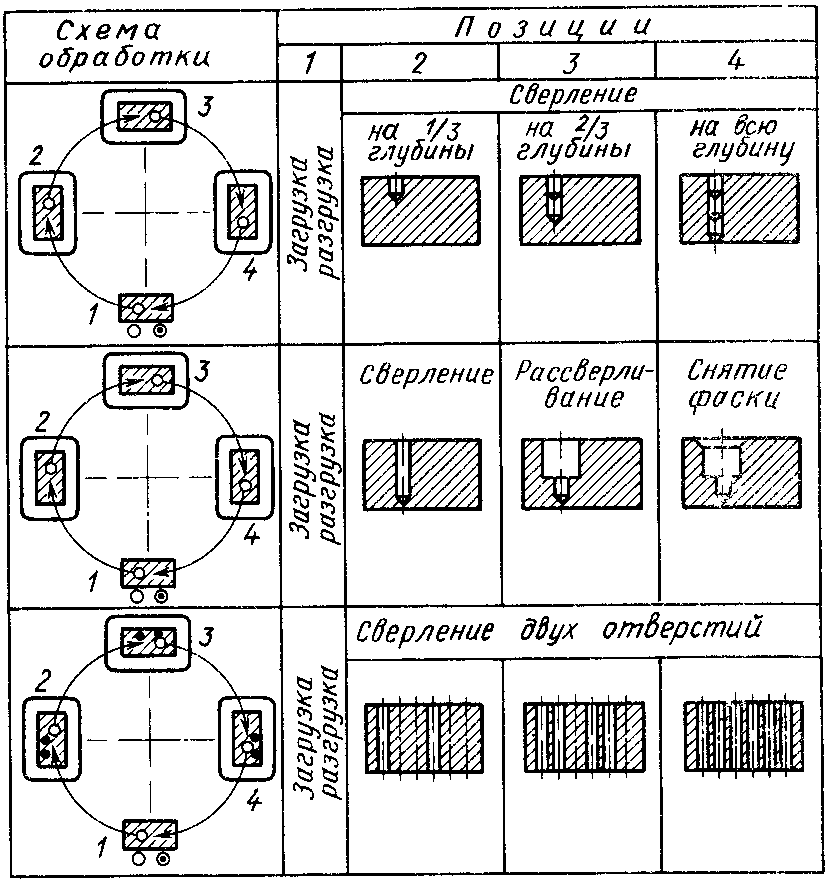

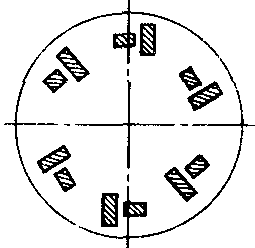

при этом обычную гайку на регулируемой втулке заменяют специальной с V-образной канавкой, в которую западают шарики, удерживающие втулку от выпадания. Компоновка агрегатных станков зависит от габаритов обрабатываемой детали, выполняемых операций, требуемой производительности и технико-экономических показателей. Наибольшая эффективность достигается при максимальной концентрации операций, т. е. при выполнении за один установ заготовки наибольшего числа переходов при многошпиндельной и многосторонней обработке. Для сокращения машинного времени, улучшения отвода стружки или упрощения конструкции инструмента обработку одной поверхности нередко разделяют на несколько переходов, выполняемых на разных позициях, а иногда — из-за невозможности пространственного размещения инструментов — в одной позиции, например, при малом межцентровом расстоянии (рис. 5).

Рис. 5. Примеры разделения технологических переходов, выполняемых на разных позициях

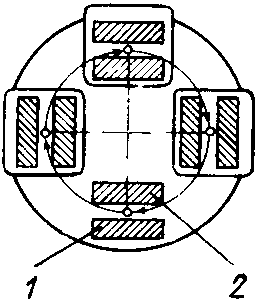

Для упрощения агрегатных станков, взамен многосторонней обработки за один установ заготовки осуществляют ее переустановку без перемещения в процессе обработки(рис. 6) или с периодическим перемещением (рис. 7).

Рис. 7. Схема агрегатного станка с поворотным столом и переустановкой заготовок (перекладыванием): 1 и 2 — заготовки

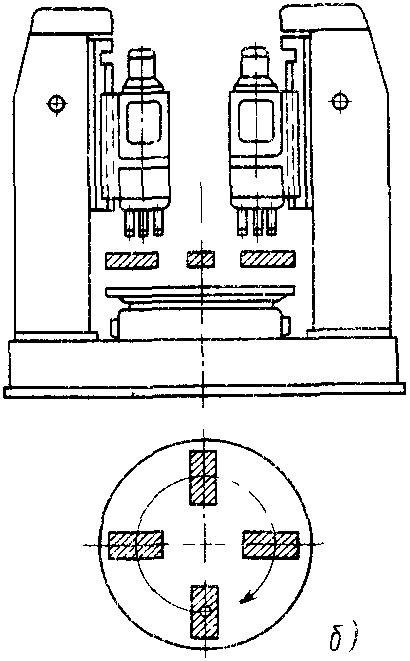

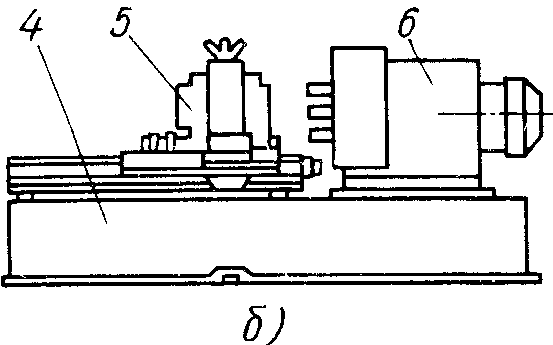

Рис. 8. Агрегатные станки для односторонней обработки заготовки: а — с горизонтальной головкой; б — с вертикальной головкой

Переустановка заготовок упрощает компоновку станков, но усложняет обслуживание, увеличивает вспомогательное время и затрудняет автоматизацию загрузки. Обработку громоздких корпусных деталей при относительно невысоких требованиях к производительности (5 — 10 шт/ч) осуществляют с одной или нескольких сторон на агрегатных станках без перемещения стола (рис. 8 и 9). Для заготовок меньших габаритов возможна последовательная многосторонняя обработка с переустановкой, как это показано на рис. 6.

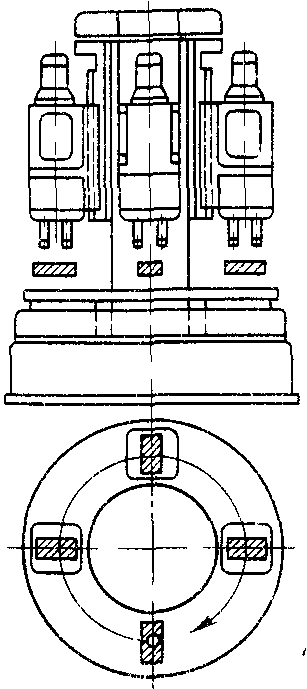

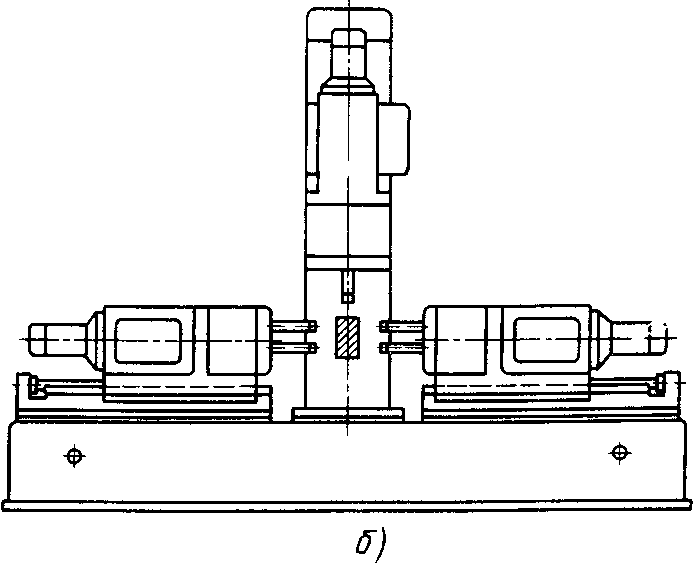

Рис. 9. Агрегатные станки для трехсторонней обработки: а —с тремя горизонтальными головками, б

с двумя горизонтальными и одной вертикальной головками

Рис 11. Агрегатные станки с круговым горизонтальным перемещением заготовок: а — с несколькими горизонтальными головками на центральной колонне; б —с несколькими вертикальными головками по периферии

Рис. 12. Горизонтальный агрегатный станок с круговым перемещением заготовок

Рис. 13. Агрегат станки барабанного типа: а — для вусторонней обработки горизонтальными головками , б — дт!я трехсторонней обработ ки горизонта тьными, наклонной и вертикальной i оловками

Рис. 14. Агрегатный станок барабанною типа с переустановкой заютовок

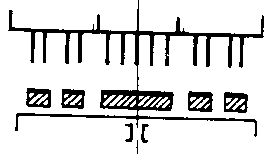

На агрегатных станках с поворотным столом (барабаном) обработку проводят с периодическим перемещением заготовок после каждого рабочего цикла, что при наличии -иолнительных зажимных приспособлений позволяет снять обработанную деталь и установить заготовку за период машинного времени, т. е. частично исключить вспомогательное время из штучного.

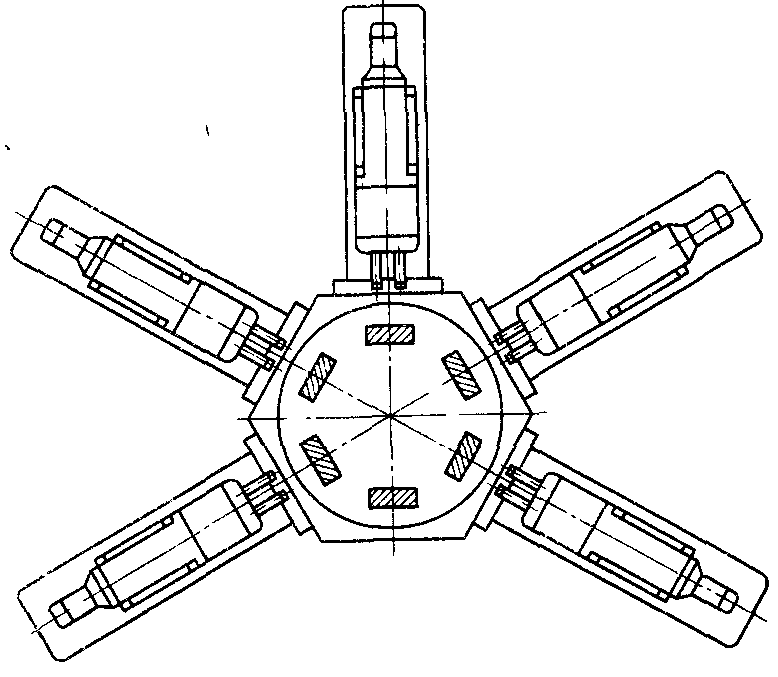

Компоновка агрегатных станков этого вида показана на рис. 10—13, а с переустановкой — на рис. 14. В середине стола станка (рис. 12) возможна установка дополнительной головки. Агрегатные станки с непрерывным круговым перемещением заготовок в процессе обработки (роторные станки) предусматривают полное совмещение вспомогательного времени с машинным, так как исключается вспомогательное время на пуск станка после каждого рабочею цикла (рис. 15). Стол с заготовками и центральная колонна, несущая силовые головки, непрерывно вращаются, а каждый рабочий шпиндель имеет главное движение (вращение) и движение подачи. При повороте стола на угол 15 — 30° вращение инструментов прекращается, с тем чтобы можно было снять и установить заготовку. Число одновременно обрабатываемых заготовок равно числу головок.

Агрегатные станки работают, как правило, в полуавтоматическом режиме, оставляя на долю оператора загрузочно-разгрузочную операцию и управление рабочим циклом, что при рациональном расположении оборудования допускает многостаночное обслуживание. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

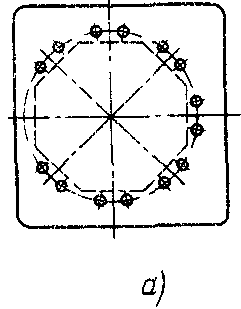

Типовыe компоновки и назначение агрегатных станков (АО.особенности компоновок переналаживаемых А Г.

Агрегатные это станки специального назначения, созданные на базе независимых унифицированных узлов (агрегатов). Агрегатные станки компонуются из стандартизованных агрегатных узлов самостоятельного функционального действия и специальных узлов путем объединения их в единый рабочий комплекс при помощи общей системы управления и контроля. Основными агрегатными узлами являются: корпусные базовые детали (станины средние и боковые, стойки), узлы главного движения и подачи (силовые столы и головки, фрезерные, расточные, сверлильные бабки и др.), устройства для перемещения обрабатываемых деталей (делительные столы, транспортеры автоматических линий). Специальные узлы разрабатываются применительно к каждому станку. К ним относятся зажимные приспособления с кондукторными плитами, многошпиндельные коробки, электро- и гидрооборудование, инструментальная оснастка.

Компоновки агрегатных станков

Условие изображ ение

|

Услов эбозна1

|

Тип станка

|

|

Г1С

|

Горизонтальный односторнннй со стационарным приспособлением

|

|

Г3С

|

Горизонтальный трехсторонний со

стационарным приспособлением

|

|

Г2С

|

Горизонтальный двусторонний со стационарным приспособлением

|

|

Г1Б

|

Горизонтальный односторонний с поворотным делительным барабаном

|

|

Г2Б

|

Горизонтальный двусторонний с поворотным делительным барабаном

|

|

ГЗП

|

Горизонтальный трехсторонний с поворотным делительным столом

|

|

В1П

|

вертикальный одностоечный с поворотным делительным столом

|

|

В1Г 2П

|

Вертикальный одностоечный с двумя горизонтальными приставками и поворотным делительным столом

|

|

В1П

|

Вертикальный одностоечный с поворотным делительным столом и одной горизонтальной приставкой

|

|

В1Г 2С

|

Вертикальный одностоечный с двумя горизонтальными приставками и стационарным приспособлением

|

|

В2П

|

Вертикальный двухстоечный с поворотным делительным столом

|

Назначение агрегатных станков: Агрегатные станки предназначены для высокопроизводительной многоинструментной обработки деталей. На них выполняются сверление, зенкерованис, развертывание, снятие фасок, цекование, растачивание отверстий и выточек, обтачивание концов стержней, цапф, наружных фасок, нарезание или накатывание резьб, обкатывание поверхностей, фрезерование плоских поверхностей, пазов, лысок и дрВозможностн агрегатных станков обусловлены их компоновкой Агрегатные станки в основном используются в крупносерийномимассовом производстве. Наибольший экономический эффект достигается при обработке на агрегатных станках относительно крупных и сложных дсталсй, которые требуют выполнения большого количества переходов. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

Особенности компановки ПАС

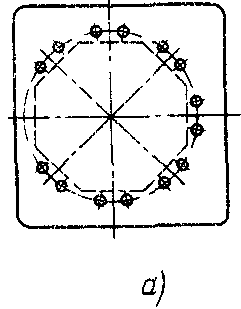

В процессе наладки станка на обработку новой детали меняют зажимные приспособления и инструмент, выбирают режимы резания, перемещают или изменяют положение силовых головок, заменяют шпиндельтто головку и др. На малых агрегатных станках пинольные силовые головки на кронштейнах можно перемещать по кольцевым пазам круглой станины, поворачивать вокрчт вертикальной оси и фиксировать в требуемом положении. |

|

|

Скачать 28.29 Mb.

Скачать 28.29 Mb.