1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

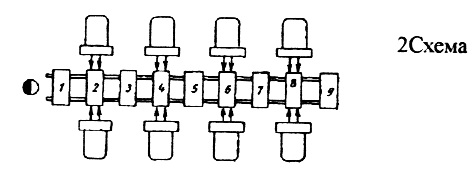

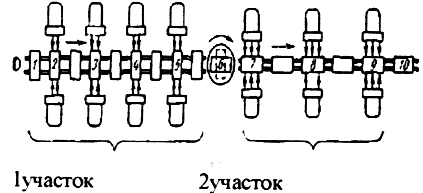

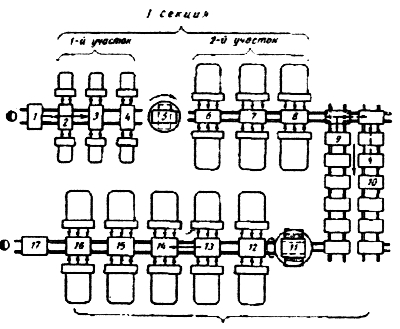

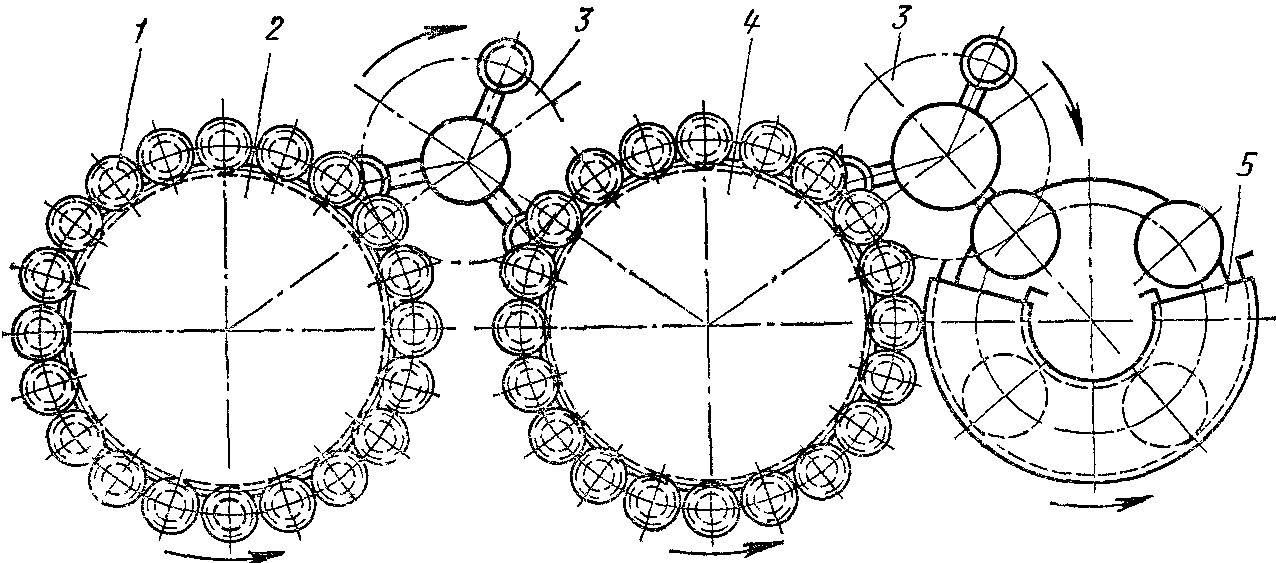

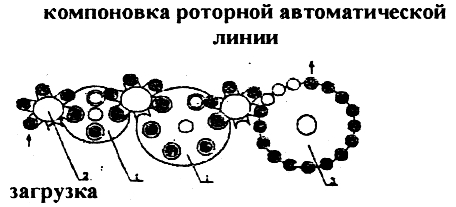

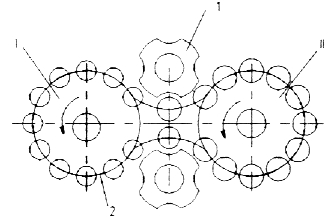

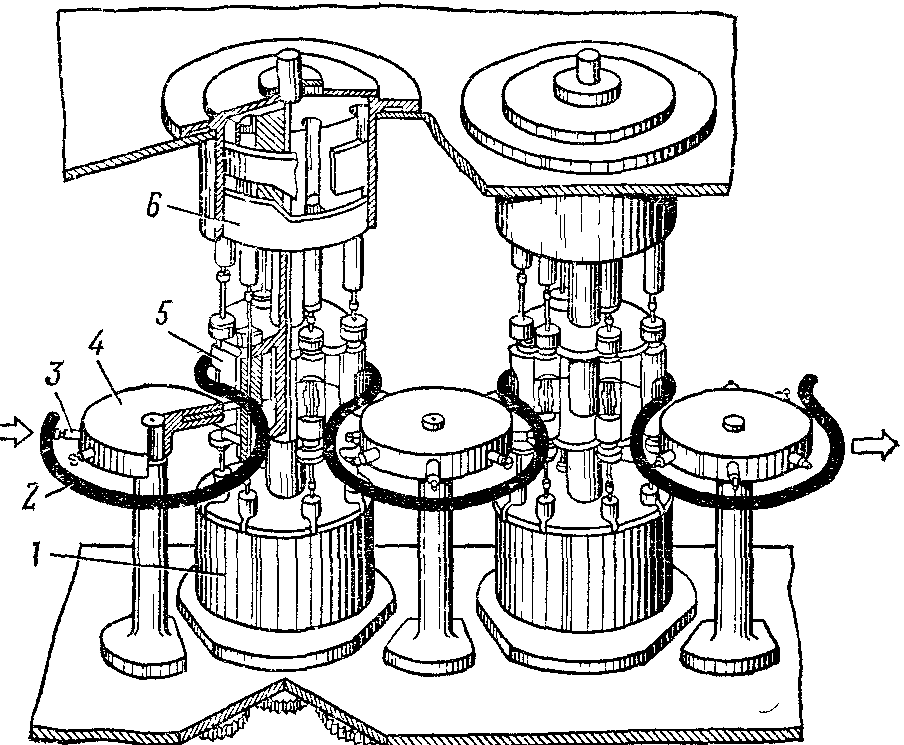

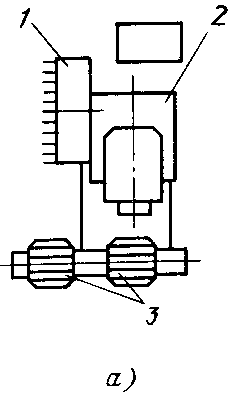

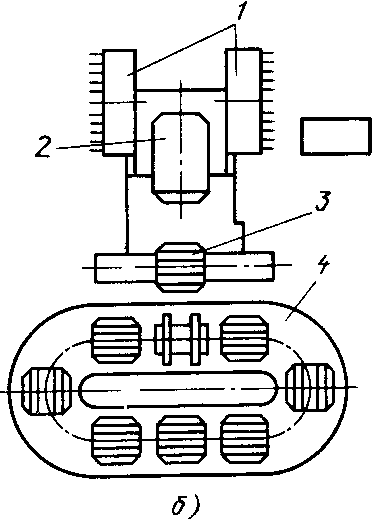

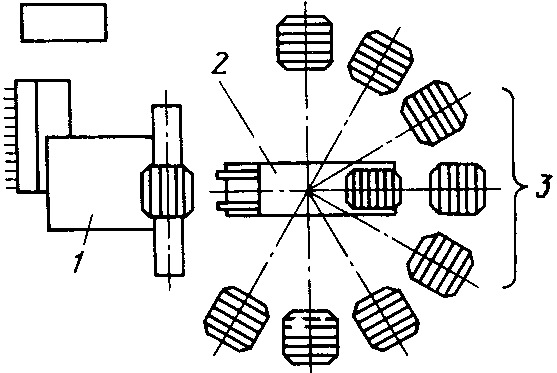

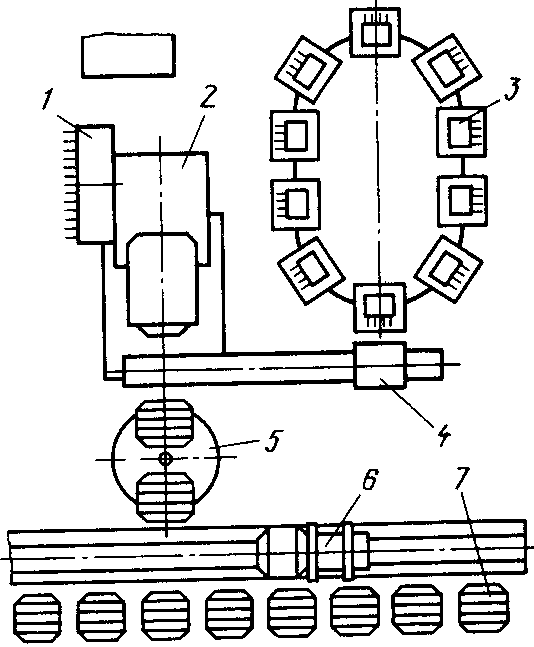

4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения. Автом-кие линии в простейшем варианте компонуются на базе агр-х станков, объединенной транспортной системой принудительного перемещения заг-к штангами или в спутниках. АЛ из АС служат для изгот-я корпусных деталей (блоков цилиндров, головок блока и т.д.), а также деталей сложной формы (рычагов, вилок, коленчатых валов и т.д.), при обр-ке которых выпол-ся большое число различных опер-ий. Выпуск АЛ из АС непрерывно возрастает. Такие АЛ строят двух видов: 1. АЛ, на которых обр-мые заг-ки передаются от станка к станку непосред-но конвеером (штангами); 2. АЛ с перемещением от станка к станку с помощью спутника. Для обр-ки крупных корпусных заг-к чаще всего прим-ют однопозиц-ые АС, связанные с конвеером. Для обр-ки более мелких заг-к целесообразны АЛ, состоящие из многопоз-х АС. АЛ-это система автомат станков, распол-х по ходу ТП, которые объед-ны трансп-ми устр-ми и общими системами упр-я. Недостаток-однопредметность. Достоинства: - возм-ть реализации оптимальных ТП; - возрастает надёжность агр-х узлов, т.к. идёт многократное исп-ие; - повыш-ся произ-ть; - многократное исп-е элементов агр-х узлов; -простое решение трансп-х вопросов; - малые сроки ввода в произ-во; - повыш-ся экон-я эффективность. Основные составляющие: агр-е силовые головки. Прочие состав-ие: поворотные силовые столы, станины. Компоновки АЛ: а) однопоточная послед-го действия (рис 5.4.1); б) однопоточная //-го действия (рис 5.4.2) прим-ют для выполнения одной операции, когда её продолж-ть значит. превышает необх-мый темп выпуска. в) многопоточная (рис 5.4.3): предн-ны для выполнения нескольких операций, каждая из которых по прод-ти больше заданного темпа выпуска. г) смешанная (с ветвящимся потоком) (рис 5.4.4): 1-рабочие агрегаты, 2-распределительные устройства. ………….. Типовые компоновки автоматических линий из агрегатных станков области их применения. Автоматические линии в простейшем варианте компонуют на базе агрегатных станков, соединенных транспортной системой Автоматические линии из агрегатных станков можно разделить на две основные группы линии с непосредственным перемещением обрабатываемых деталей от станка к станку (I группа) и линии с перемещением обрабатываемых деталей в приспособлениях-спутниках (II группа). Линии I группы, в зависимости от способа перемещения детален между станками, можно разделить на линии со сквозным или с прямоточным транспортом и с вынесенным транспортом. В первом случае транспортер деталей проходит непосредственно через рабочие позиции и детали перемещаются в одном направлен и и. Во втором случае транспортер деталей вынесен за станки н детали, кроме перемещения от одной позиции к другой, дополнительно перемещаются перпендикулярно основному транспортеру, что необходимо для подачи их в приспособления станков. Схемы обработки на автоматических линиях из агрегатных станков. 1Схема автоматической линии из четырех станков с одинаковым положением детали на станках обработка возможна только с двух сторон 1 загрузка деталей; 2, 4, 6 и 8 — рабочие позиции; 3, 5 л 7 — промежуточные позиции; 9 — выгрузка деталей  автоматической линии с промежуточным поворотом на 90°деталей обработка возможна с четырех сторон / — загрузка деталей; 2 — 5, 7 — 9 рабочие позиции, е — поворотный стол; 10 - выгрузка деталей  Линии из агрегатных станков являются линиями с жесткой связью и простой любого станка вызывает простой всех станков линии, что значительно снижает коэффициент технического использования линии, т. е.еефактическую производительность. Для повышения коэффициента использования линий, состоящих из большого количества станков, стремятся разделить линии на секции и ввести между секциями накопители деталей, т. е. создать системы автоматических линнй. 3 Схема двухсекционной системы автоматических линий: /—загрузка деталей; 2 — 4, 6—3, 12 —16—рабочие позиции; 5 — поворотный стол; 9 —межсекционный транспортер; 10 — промежуточный накопитель;// — поворотный барабан; 17 — выгрузка деталей 3-й участок II секция  Применение авт. линий Автоматическнхе линии из агрегатных станков применяются в крупносерийном и массавом производствах для механической обработки крупных корпусных деталей машин и других деталей, имеющих сложную форму и требующих для обработки значительного количества переходов. На автоматических линиях применяют главным образом следующие методы обработки: сверление, зенкерование, развертывание, нарезание различных резьб, растачивание, обтачивание цапф и галтелей, растачивание различных фасонных канавок внутри отверстий, подрезание торцов резцом (как с осевой подачей инструмента, так и с поперечной) и фрезерование плоскостей и фасонных поверхностей, а так же могут включатся такие операции как протягивание и запрессовка втулок. 4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения. Авт-кая роторная линия-комплекс рабочих машин, трансп-х устр-в, приборов, объед-х единой системой авт-го упр-ния, в котором одновременно с обр-кой заг-ки перемещ-ся по дугам окр-тейсовместно с воздейст-ми на них орудиями. Наиболее распр-ны АРЛ для операций, выполняемых посредством прямолинейного рабочего движения (штамповка, вытяжка, прессование, сборка, контроль). АРЛ состоит из технол-х и трансп-х роторов, передающих заг-ки от одного технол-го ротора на другой (рис 5.5.1). Техн-ий ротор представ-ет собой жесткую систему, на которой монтир-ся инстр-ые блоки, равномерно распол-ые вокруг общего вращ-го систему вала. Необх-ые рабочие движ-я инстр-ым блокам сообщаются испол-ми мех-ми или гидрав-ми органами. Трансп-ые роторы предст-ют собой барабаны или диски, оснащённые несущими органами. Они принимают, трансп-ют и передают предметы обр-ки. Чаще применяют трансп-ые роторы, имеющие одинаковую скорость, общую плоскость трансп-ия и одинаковую ориентацию предметов обр-ки. Для передачи м/у технолог. роторами с различными шагами или различным положением предметов обработки предназначены транспор-е роторы, которые могут изменять угловую скорость и полож-е в простран-етранспортируемых предметов. На автомат-их РЛ можно выполнять операции, значительно различ-ся по продолжительности (например, прессовые, контрол-е ,термич-е). АРЛ может одновременно обр-ть несколько различных заг-к. Такие многономенклат-е АРЛ применяют в сер. произ-ве. Роторно – конвейерные линии: Недостатки роторных машин: 1). Заг-ка д.б. сориентирована относительно инсрумента. 2). Роторы должны осущ-ть на бол-их скоростях сборку предметов. 3). Трудность выполнения на роторе операций бол-ой длительности. 4). Мало места выделено на роторе для обслуж-я инструмента. 5). В роторах не удается создать в направлении транспор-ки поток предметов обработки. (рис 5.5.2.). Инструмент-ый блок связан с ротором- это корень всех 5-ти нелостатков. Взамен предложены роторно-конвейрные линии. (1). РКЛ холодной объемной штамповки. (рис 5.5.3.). 1-ротор загрузки, 2 ротор штамповки, 3-натяжная звездочка, 4-ротор выталкиватель,5- ротор разгрузки, 6 ротор оьслуж-я инстр-та, 7-цепной транспортер. С точки зрения недостатков роторных машин здесь: 1). Поместить на позицию в цепи заг-ку сложно, но после загрузки предмет больше не изменяет своего положения; 2) увеличение Vраб. будет связано с увел-ем скорости загрузки, дальше проблем не возникает; 3) в машине нет операций большой длитель-ти; 4) плотность потока предметов: на одном роторе обр-ка-загрузка, на др. роторе-выгрузка. Роторы проще. Можно делать несколько обслуж-х роторов. (2). Роторно-конвеерная линия ЛСКА 1000 (линия сборки клапана аэрозольного, произв-тью 1000 шт/мин). Необх-мо, чтобы клапан был герметичен; его собирают на линии: три конвеера, 5 роторов + несколько звёздочек, 10 бункеров-линия (рис. 5.5.4). 1. 2, 3-цепной конвеер; 4, 5, 13- ротор; на 12 роторе произ-ся контроль герметичности клапана; 13-выгрузка. Достоинства: - замена 200 человек; - увел-ие произ-ти (1000 шт/мин); - мощность 5 кВт; габариты 4,2(ширина)х1,3(высота)х1,7(длина) мм. ……………………… Компоновки роторных и роторно-конвеерных автоматических ли ни и. Области их эффективного применения. Оборудование автоматических роторных линий состоит из технологических (рабочих) и транспортных роторов. Технологический ротор - это металлореж. станок, в котором обработка деталей выполняется в процессе непрерывного транспортирования их совместно с инструментом. Транспортный ротор, осуществляет транспортировку деталей между технологическими роторами, или осуществляет загрузку и выгрузку деталей в накопитель. В роторно-конвейерной линии исключен недостаток роторной линии-постоянная связь исполнительных органов машин с инструментами, он заменен временной связью. Инструменты монтируются в общих блоках и располагаются в замкнутом конвейере, выполненном обычно в виде втулочно-роликовой цепи и огибающей обслуживающие роторы. Компоновки роторных н роторно-конвейерных автоматических линий зависят от технологии изготовления детали, от класса операции детали и могут включать рабочие роторы для выполнения операций 1-4 класса, роторы для выполнения термохимических операций, контрольно-измерительные роторы и др. компоновка роторной автоматической линии……. На ряс. 20.3 показана схема автоматической роторной линии, на которой достигнуто полное совмещение времени обработки и транспортирования деталей. На таких линиях инструмент и за- готовка в процессе обработки одновременно двигаются и вращаются вокруг центральной оси. Заготовка на ходу передается с рабочих (2, 4) на транспортные (5) роторы. Группа станков автоматической роторной линии показана на рис. 20.4. Необходимое вращение инструменту, заготовке, рабочему и транспортному роторам сообщается от электродвигателя >,ерез систему зубчатых, червячных или других видов передач. Поступательное движение инструмент или заготовка получает либо от соответствующих копиров, либо от гидросистемы.  Рис 20.3. Схема автоматической роторной линии:1 — рабочие шпиндели, 2 — ротор сверления; 3 — транспортный ротор, 4 — ротор развертывания; 5 — ротор закалки  1-технологический ротор, 2-транспортный ротор З-накопитель  I-ротор несущий рабочие органы А П-ротор несущий рабочие органы Б 1-звездочки 2-транспортный конвейер  .Рис. 20.4. Группа станков автоматической роторной линии:1 — роторный станок; 2 — путь, проходимый обрабатываемой заготовкой по станкам и конвейерам линии; 3 — клещи (захваты) конвейерного ротора для захвата детали; 4 — конвейерный ротор для перемещения обрабатываемых заготовок; 5 — блок инструмента; f — копир для продольного перемещения инструмента……………………….. Области эффективного применения. Роторные линии применяются в массовом и крупносерийном производствах, где требуется высокая производительность для деталей сравнительно простой формы, т.к. на них исключена многосторонняя и многопроходная обработка в пределах одного ротора. Эффективность функционирования роторной линии зависит от надежности ее механизмов. Установлено, что до 90% от общего числа отказов составляют отказы инструмента и на их устранение затрачивается до 85% времени восстановительных работ, что ограничивает применение роторных линий в механообработке Роторно-конвейерная схема обеспечивает минимально необходимое число органов каждого типа, отнесенное к единице инструмента и к единице производительности, и, следовательно, соответственное уменьшение стоимости машины Поэтому в роторно-конвейерных машинах предельная производительность, ограничиваемая технически осуществимыми размерами обслуживающих роторов, будет более высокой Уменьшение диаметральных размеров обслуживающих роторов обеспечивает соответственно лучшее использование площади их поперечного сечения, т.е. меньшую удельную их стоимость на единицу инструмента и производительности. Роторно-конвейерная схема дает возможность широкого применения линий в условиях не массового производства. 4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (ГПМ) для обработки тел вращения. Основные понятия Термины и определения видов гибких производственных систем устанавливает ГОСТ 26228-84. Гибкая производственная система (ГПС) -совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. ГПС по организационной структуре подразделяют на следующие уровни: гибкий производственный модуль — первый уровень; гибкая автоматизированная линия и гибкий автоматизированный участок — второй уровень; гибкий автоматизированный цех — третий уровень; гибкий автоматизированный завод — четвертый уровень. По степени автоматизации ГПС подразделяют на следующие ступени: гибкий производсгвенный комплекс — первая ступень; гибкое автоматизированное производство — вторая ступень. Если не требуется указания уровня организационной структуры производства или ступеней автоматизации, то применяют обобщающий термин «гибкая производственная система». Гибкий производственный модуль (ГПМ) — ГПС, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные циклы и имеющая возможность встраивания в систему более высокого уровня. Частным случаем ГПМ является роботизированный технологический комплекс (РТК) при условии возможности его встраивания в систему более высокого уровня. В общем случае в ГПМ входят накопители, приспособления-спутники (палеты), устройства загрузки и разгрузки, в том числе промышленные роботы (ПР), устройства замены оснастки, удаления отходов, автоматизированного контроля, включая диагностирование, переналадки и т. д. Примеры структур гибких производственных систем механической обработки деталей и их характеристики Так как ГПС в основном применяют в серийном производстве, то в основу системы входит станок с ЧПУ Загрузка и разгрузка его проводится с помощью промышленного робота или автоматизированного загрузочного устройства (АЗУ) Смена инструмента осуществляется из магазина инструментов или револьверной головки ГПМ обладает способностью подсоединения к центральной транс-портно-складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга Основные характеристики ГПМ способность работать ограниченное (3 — 12 ч) время без непосредственного участия оператора, автоматическое выполнение операций, легкость наладки, устранения простоев и введения изменений в управление, легкость встраивания в существующие производства и в ГПС ботее высокого уровня, экономическая эффективность Не следует считать, что любой станок с ЧПУ может входить в ГПМ без всяких переделок Основными требованиями ко всем этементам ГПС являются высокая надежность и автоматизация всех основных вспомогательных и рабочих ходов Даже ГПМ должен иметь в своем составе транспортно-накопи-тельную систему контролыю-измеритетьную и диагностическую системы систему уда тения стружки Например, токарный станок с ЧПУ встраиваемый в ГПС должен быть снабжен системами контроля состояния инструмента, смены инструмента и удаления стружки Простейший ГПМ включает станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с одним или двумя инструментальными магазинами Станок имеет два рабочих стола i рис 1,а) Заготовку устанавливают на стол вручную, в то время как на другом сто те изготовляется деталь Совмещение времени установки с временем обработки дает выигрыш в производительности Более совершенным является ГПМ, содержащий станок типа ОЦ с одним или с двумя магазинами инструментов (рис 1 б) Шаговый конвейер — накопитель паллет с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различные детали разнообразными инструментами.   Рис. 1. Гибкий производственный модуль, содержащий один станок с ЧПУ: а —с двумя маятниковыми рабочими сюлами; 6 — с автоматизированным загрузочным устройством 7 — магазины с инс!р\ментами. 2 — станок с ЧПУ: 5 — стол станка. 4 — автомашзированное загрузочное устройство (шаговый конвейер-накопитель налет) ГПМ со стендовым (стационарным) накопителем веерного типа характеризуется тем, что число стендов-позиций накопления заготовок может наращиваться постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощью поворотного стола. Загрузка заготовок в накопитель может осуществляться роботом или роботкаром. Отсутствие механизма конвейера упрощает конструкцию, увеличивает надежность (рис. 2).  Рис. 2. Гибкий произво (ственный модуль со стендовым накопителем веерного типа: / — станок с ЧПУ; 2 - поворотный стол-перегружагель; 3-веерный накопитель заготовок, установленных на налетах ГПМ, показанный на рис. 3, отличается от предшествующих тем, что имеет две системы смены инструмента: одна — из магазина, авторая обеспечивает замену многошпиндельных головок.  Рис. 3. Гибкий производственный модуль с автоматизированными системами смены инструмента из магазина и шпиндельных головок из накопителя: / — магазин с инструментами, 2 — станок с ЧПУ 3— накопитель шпиндельных головок (коробок); 4- перегружатель i оловок, 5 — поворотный стол станка. 6 — рельсовая тележка — загружатель заготовок; 7 — стенд — накопитель паллет с заготовками Применение в ГПС оборудования с многошпиндельными головками обеспечивает возможность совмещения переходов обработки и вследствие этого — высокую производительность. Смена головок может проводиться из магазина (рис. 4, а и 6), поворотом револьверной головки (рис. 4, в), поворотом стола (рис. 4, г). Использование специальных шпиндельных насадок на станке с горизонтальным шпинделем (рис. 5) позволяет вести обработку вертикально расположенными инструментами, что обеспечивает возможность обработки детали с пяти сторон. Этой же цели можно достичь применением специального поворотного стола. Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняется из магазина или путем поворота револьверной головки. Применяют станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабатывают одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер стиями, пазами, канавками, произвольно расположенными относительно оси вращения. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов (рис. 6)………………………. 1. ГПМ на базе универсальных напольных роботов (рис 5.6.1). Для сокращения времени на смену заготовокроботы делают с двумя руками или с двумя схватами. Недостаток: загромождение роботом зоны, что препятствуетналадке и контролю; низкая точность установки вследствие большого вылета рук. 2. ГПМ на базе навесных или встроенных роботов в основном для патронной обр-ки: а) (рис 5.6.2) робот МП10, станок 16К20. Недостаток:-загромождение рабочей зоны;-низкая грузоподъёмность; б) (рис 5.6.3) достоинства:-открытая рабочая зона;- позиц-ия робота при взятии заг-к из накопителей по двум координатам. Недостаток: низкая грузоподъёмность при обр-ке патронных деталей. 3. ГПМ на базе портальных роботов (рис 5.6.4). Дост-ва: открытая рабочая зона; высокая грузопод-ть; возм-ть обслуж-ия одним роботом несколько станков. Накопление деталей в ГПМ: использ-ся конвеерные накопители. а) тактовый стол конвеерного типа (24 пластины) (рис 5.6.5) Достоинства-простота и дешевизна механизма. б) накопители конв-го типа со сменными палетами (рис 5.6.6). 6 или 8 палет, которые могут авт-ки обмен-ся с трансп-ой системой. Недостаток: усложнение констр-ии вслед-ии двух типов перемещения: тактовые перемещения между палетами и коорд-ое перем-ие между рядами деталей; необх-ть прогр-ния коорд-ых перемещений. в) линейные тактовые столы (рис 5.6.7). стол подаётся на величину шага t. г) тактовые столы со штабелированием (рис 5.6.8). Достоинства: большой объём накопления деталей…….. Типовые компоновки (ГПМ) для обработки тел вращения. Станочный комплекс модели БРСК-01 предназначен для токарной обработки тел вращения в том числе и криволинейными резьбовыми поверхностями, из штучных заготовок диаметром до 200 мм, длиной от 20 до 100 мм, массой до 10 кг в условиях мелко и серийного многономенклатурного производства. В состав комплекса входят: Токарно-револьвсрный станок модели 1В340ПФЗО с вертикальной осью вращения восьмипозиционной револьверной головки на крестовом суппорте, оснащенный оперативной системой ЧПУ «Электроника НЦ-ТМ-01 Примышленный робот модели М20Ц портального типа, двурукий, грузоподъемностью 20 кг (2x10); Тактовый восьмипозиционный стол для заготовок, одна из позиций которого служит для первоначальной выгрузки обработанных деталей. В дальнейшем обработанные детали укладываются на другие позиции, из которых выгружены все заготовки, Наиболее высоким уровнем автоматизации обладает токарный обрабатывающий центр «Модуль ИРТ 180ПМФ4», с контурно- позиционной системой ЧПУ и устройством автоматической смены обрабатываемых деталей предназначен для комплексной высокопроизводительной обработки в условиях автоматизированного производства деталей тел вращения из черных и цветных металлов посредством выполнения следующих операций: точения и нарезания резьб резцами: сверления отверстий по наружной цилиндрической или торцевой поверхности детали: фрезерования плоскостей, поверхностей и пазов сложной конфигурации; нарезания несоосньгх резьб метчиками. Наибольший диаметр обработки—200 мм. наибольшая длина обработки—160 мм, наибольшее число устанавливаемых инструментов—24, сверлильно-фрезерных инструментов—12. Модуль оснащают: -Устройством автоматической замены инструментального магазина; -устройством автоматического контроля размеров обрабатываемых деталей; -устройством автоматического контроля размеров настройки инструмента; -устройством контроля поломки и износа инструмента; -промышленным роботом для загрузки заготовок и выгрузки деталей: -накопителем заготовок и деталей; -транспортером уборки стружки скребкового типа |