1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

6.1. Системы станочных приспособлений, их основные хар-ки и область использования. Использование приспособлении способствует повышению производительности и точности обработки, сборки и контроля; облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности Применение приспособлений расширяет использование универсальных станков. Так, одношпиндельные сверлильные стайки, оснащенные многошпиндельными головками, заменяют много-шпиндельные станки. На расточном станке обычной точности можно обрабатывать точные отверстия, обеспечивая требуемое направление расточной скалки кондукторными втулками приспо- собления. Использование приспособлений снижает себестоимость продукции. Однако в каждом конкретном случае целесообразность, применения приспособлений должна подтверждаться экономичв; скими расчетами. По целевому назначению приспособления делят на следующие группы.

С помощью приспособлений 1-6 и 2-й групп осуществляется наладка технологической системы станок,—заготовка—инстру- мент. Эти приспособления, называемые также вспомогательным инструментом, характеризуются большим числом нормализованных конструкций.

б. Приспособления для захвата, перемещения и перевертывания тяжелых, а в автоматизированном производстве и легких заготовок, деталей и собираемых изделий. По степени специализации приспособления делят на универсальные, переналаживаемые и специальные.

По степени механизации н автоматизации приспособления делят на ручные, механизированные, полуавтоматические и автоматические. В автоматизированном производстве приспособление является элементом -сложного транспортирующего, загрузоч-но-разгрузочного комплекса………………………. К присп-ям предъяв-ют ряд требований. Они должны обеспечивать необх-ую точность, быть удобными, безопасными и эффект-ми в работе; обесп-ть требуемое положение детали или инстр-тов относительно рабочих органов; обеспечить необходимую жёсткость; быть простыми и удобными при регулировке и ремонте. …………………………………. 1 Системы станочных приспособлений, их основные характеристики и область1ст Станочными приспособлениями называют дополнительное оборудование к металлорежущим станкам, предназначенное для связывания со станком обрабатываемых деталей и режущих инструментов Станочные приспособления составляют 80-90 % в общем парке приспособлений (кроме станочных приспособлении бывают: - для установки и закрепления рабочего инструмента (вспомогательный инструмент), осуществляющие связь между инструментом и станком, в то время, как станочные приспособления осуществляют связь заготовки со станком. При помощи данных приспособлений и станочных приспособлений выполняют наладку системы СПИД;

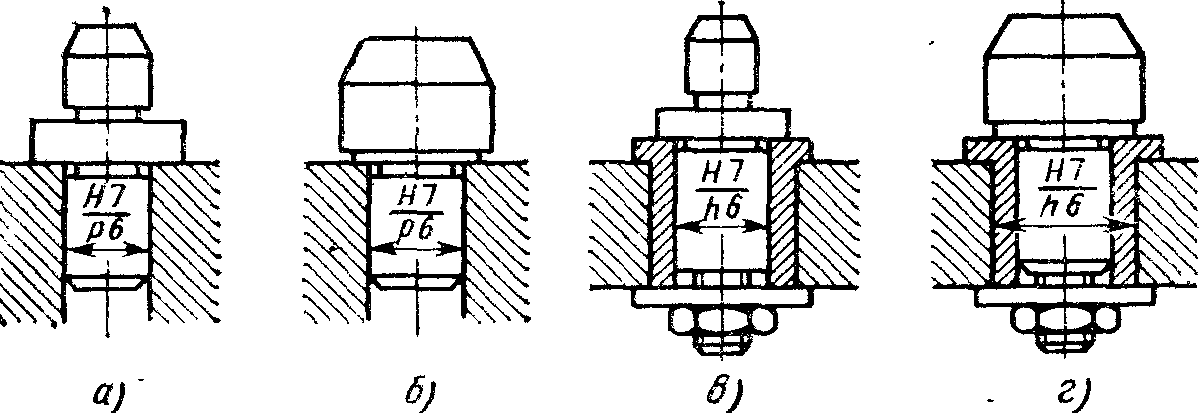

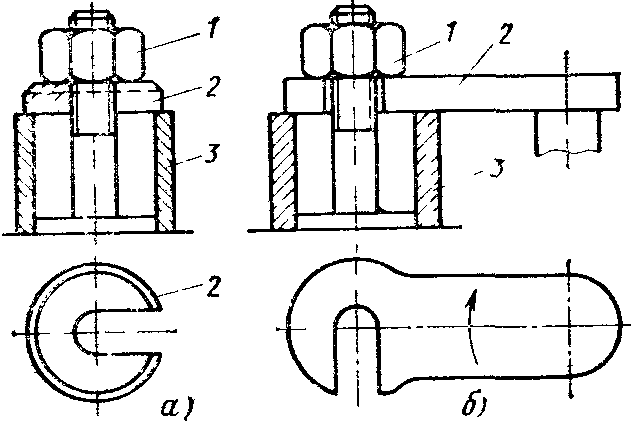

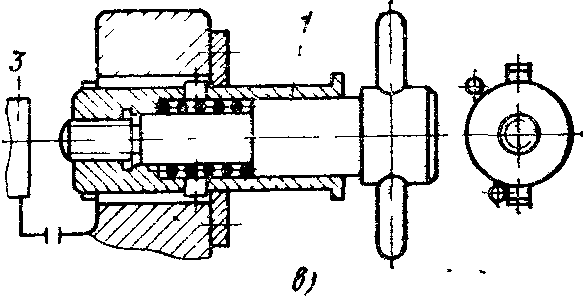

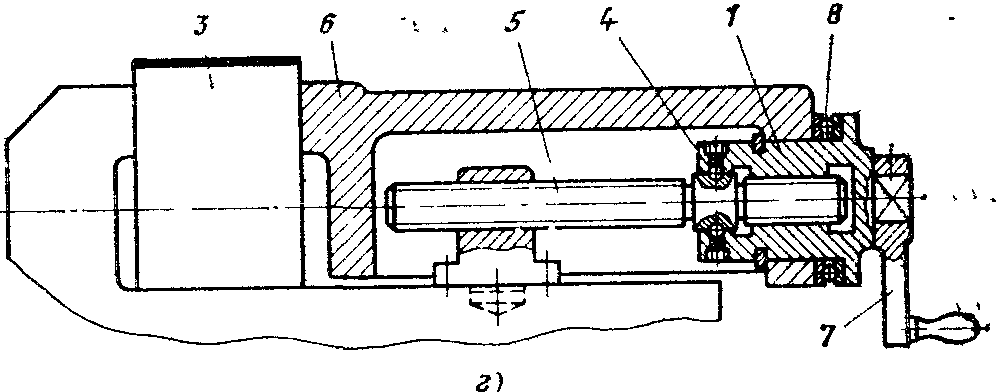

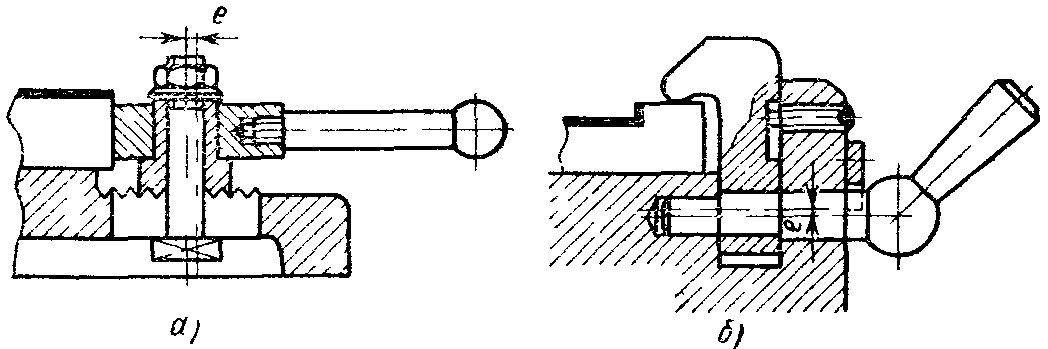

1. повышение производительности труда при устранении разметки и сокращении времени на установку и закрепление заготовки, и частичном, или полном перекрытии вспомогательного времени машинным и при уменьшении последнего посредством многоместной обработки, совмещение технологических переходов и повышение режимов резания; 2. повышение точности обработки благодаря устранению, как правило, выверки при установке и связанных с ней погрешностей; 3.облегчение условий труда станочников, 4. расширение технологических возможностей оборудования, 5. повышение безопасности работы. Применение станочных приспособлений позволяет также снизить себестоимость продукции Целесообразность применения станочных приспособлений должна определяться с помощью технико- экономических расчетов. Для снижения себестоимости, сокращения сроков проектирования и изготовления приспособлений необходимо идти по пути широкой нормализации деталей и узлов приспособлений, обеспечивая наряду с этим удобство обслуживания приспособлений и облегчая труд станочника. Станочные приспособления они разделяются на две основные группы: приспособления общего назначения и приспособления специальные. Главный признак приспособлений общего назначения – широкая универсальность; они рассчитаны на использование при обработке различных деталей. В эту группу приспособлений входят, например, патроны, люнеты, центры, поводковые устройства, державки для инструмента(к револьверным станкам и автоматам), тиски, делительные головки, поворотные столы (к фрезерным станкам) и т.д. Применяются в условиях единичного и мелкосерийного производств. Главный признак специального приспособления - его пригодность только для какой-либо одной операции определенного технологического процесса. Потребность в каждом таком приспособлении измеряется единицами. Поэтому проектирует и изготовляет (в своем инструментальном цехе) сам завод, которому они необходимы. Применяются в условиях крупносерийного и массового производств. Основными элементами приспособлений установочные - для определения положения обрабатываемой поверхности заготовки относительно режущего инструмента; зажимные - для закрепления обрабатываемой заготовки; направляющие - для придания требуемого направления движению режущего инструмента относительно обрабатываемой поверхности; делительные или поворотные - для точного изменения положения обрабатываемой поверхности заготовки относительно режущего инструмента; корпусы приспособлении - основная часть на которой размещены все элементы приспособлений; крепежные-для соединения отдельных элементов между собой: механизированные приводы - для зажима обрабатываемой заготовки. В некоторых приспособлениях установку и зажим обрабатываемой заготовки выполняют одним механизмом, называемым установочно- зажимным. 6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов. В приспособлениях основными являются след-ие элементы: Установочные, для установки заг-ки, для напр-ния инстр-та и контроля его положения, а также вспомог-ые устр-ва и корпуса присп-ний. (1). Уст-ные элементы обеспечивают реализацию схемы базирования заг-ки согласно операционного эскиза на данную операцию. К ним относятся: 1. установка заг-ки на плоские технолог. базы: - установочные штыри (рис 7.2.1);  Рис. 23. Установочные пальцы: а, 6 — постоянные; в, г — сменные - установочные планки (рис 7.2.2:а)-плоские; б)-с пазами. (2). Прихваты – это элементы, которые непосред-но контактируют с заг-кой, передавая на неё силу закрепления: - планки (рис 7.2.3), (+)-планка может быть усилителем, простота, удобство и быстро уст-ся; (-)- приходится увел-ть корпус присп-ния; - Г-образные прихваты (рис 7.2.4). (+)-всё компактно, находится в зоне заг-ки. - двухместные прихваты (рис 7.2.5). (3). Силовые механизмы – это уст-ва, которые позволяют преобразовывать исходную силу непосредственно на прихваты присп-ния или заг-ку. К этим механизмам относят: а) клиновые механизмы (рис 7.2.6). (+)-простота констр-ии, быстродействие, в определённых условиях могут быть самотормозящие; (-)- относительно небольшой коэф-ент преобр-ния исходной силы в зажимную. б) эксцентриковые механизмы (рис 7.2.7). (+)- быстродействие, простота конструкции. в) рычажные механизмы (рис 7.2.8) г) рычажно-шарнирные (рис 7.2.9) д) винтовые механизмы зажима (рис 7.2.10). (+)-большой коэф-т преобр-ния исходной силы в зажимную; самотормозящие; (-)-небыстродействующие.    Рис, 47. Быстродействующие винтовые зажимы На рис. 47 показаны некоторые конструкции быстродействующих зажимов. Наиболее прост винтовой зажим с разрезной шайбой (рис. 47, а) или откидной разрезной планкой (рис. 47, б). После ослабления гайки / (или планки) шайба 2 сдвигается и заготовка,? снимается через гайку; диаметр последней должен быть меньше диаметра отверстия в заготовке. Применяют также плунжерные устройства (рис. 47, в). Они позволяют отводить зажимной элемент / на большое расстояние от заготовки 3 и крепить ее поворотом стержня на малый угол.  Рис 48. Эксцентриковые зажимы: а — дисковый эксцентрик, б — эксцентрик с Г-образным прихватом (4). Приводы: они могут быть ручными механизированными (используют энергию сжатого воздуха, жидкости под давлением, эл-маг. явления и т.п. для закрепления заг-ки). Механизированные признаки делят на: - пневматические; - гидравлические; - электромагнитные; - вакуумные; - инерционные; - от элементов движ-ся частей станка. (5). Корпус присп-ия объединяет все элементы в единую конструкцию. К корпусам предъявляют следующие требования: - должно обладать достаточной жёсткостью и прочностью; - обеспечивать надёжную установку присп-ния на станке; - должно обладать высокой технологичностью в изгот-нии; - форма корпуса должна исключать скапливание стружки, СОЖ в элементах присп-ния; - для тяжёлых присп-ний необх-мо предусматривать на корпусе установку рым-болтов для удобства транспорт-ки; - для точной ориентации присп-ния относительно станка или реж-го инстр-та на корпусе должны предусматриваться установочные шпонки. Стандартизация приспособлений и их элементов включает в себя обобщение и корректировку ранее выпушенных нормалей. К нормализации приспособлений относятся нормализация их общих конструктивных и размерных элементов. Целью нормализации являются установление размерных рядов на элементы и узлы приспособлений, определение габаритных и присоединительных размеров, нормализации конструктивных элементов (резьб, шпоночных соединений). установление посадок для применяемых сопряжений и допусков на основные детали. Нормализации также подвергают детали специальных приспособлений (установочные элементы, детали зажимных устройств, корпуса приспособлений н их элементы) и их заготовки (отливки, поковки), а также узлы зажимных систем (пневмоцилнндры, пневмокамеры. гндроцнлнндры). Узлы вспомогательных устройств (делительные и поворотные механизмы, фиксаторы, выталкиватели). 6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты). (1). Исходные данные: - чертёж изделия и чертёж детали; - программа выпуска; - требования на точность выполнения размеров, поверх-ную твёрдость и материал; - произв-ные условия, в которых будет протекать процесс обр-ки; - справочники и альбомы типовых конструкций, освоенных данным произ-вом по оснастки; - альбом стандартов на элементы присп-ний (гос. и стандарты предп-тия); - режимы обр-ки, станочное оборудование и инстр-т, уст-ные технологом на данной операции (ОК и эскиз). (2). Основные расчёты, выполняемые при проектировании: - определение погрешности установки; - расчёт сил резания и потребных сил закрепления; - определение основных параметров и силовых хар-тик в мех-мах зажима; - расчёт приводов, определение их основных хар-тик; - экономическое обоснование целесообразности выбранной конструкции приспособления. (3). Последовательность выполнения этапов проект-ния при составлении сборочного чертежа. 1. на листе А1 вычерчивается заг-ка в 3-х проекциях таким образом, чтобы была возможность выполнять элементы, конструкции присп-ия относительно той или иной проекции. Основой для проектирования явл-ся опред. эскиз: (рис 7.3.1). При выполнении проекции как правило наносится упрощенный контур заг-ки без детализации элементов, но чётко выделяются пов-ти обр-ки. Заг-ка обозначается тонкой линией (в некоторых случаях цветной илиштрих-пунктиром). Предполагается, что заг-ка прозрачна и не затемняет элементы присп-ния. 2. Наносятся уст-ные элементы (уст-ные планки и пальцы). 3. Уст-ся прихваты. 4. Прорисовываются передаточные элементы (рычаги, клинья и т.п.) для связи с приводом присп-ния. 5. Все элементы присп-ния объед-ся в единую констр-цию корпусом. При проект-ии присп-ний и при их изгот-ии обесп-ют их высокую надёжность по показателям безотказности, долговечности, ремонтнопригодности и сохраняемости. Приспособления должны быть эргономичными, их обслуж-ие должно быть удобным и лёгким. Общие виды присп-ний вычерчивают в масштабе 1:1 (искл-ие – присп-ние для особо крупных или мелких деталей). На общем виде указывают габаритные размеры присп-ния и размеры, которые нужно выдержать при его сборке и отладке, дается нумерация деталей и их спецификация с указанием исп-ных стандартов. На общем виде присп-ния приводят техн условия на его сборку. Далее производят деталировку. Рабочие чертежи выполняют только на специальные детали. …………………………………… Методика проектирования приспособлений (исходные данные-, последовательность этапов проектирования, выполняемые расчеты). На первом этапе конструирования получают и анализируют исходные данные, определяют условия использования приспособления. Исходные данные: 1. Чертежи заготовки и детали; 2. Операционный чертёж на предшествующую и выполняемые операции; 3. Операционные карты технологического процесса обработки детали. На втором этапе уточняют схему установки. Зная принятую в тех, процессе схему базирования заготовки, точность и шероховатость поверхностей базы, определяют тип и размер установочных элементов, их число и взаимное положение. На третьем этапе, зная величины сил резания, устанавливают место приложения сил закрепления и определяют их величину. Исходя из регламентированного времени на закрепление и открепление заготовки, типа приспособления (одно- или многоместное). конфигурации заготовки, силы закрепления, выбирают тип зажимного устройства и определяют его основные размеры. На четвёртом этапе устанавливают тип и размер детали для направления и контроля положения режущего инструмента. На пятом этапе выявляют необходимые вспомогательные устройства, выбирают их конструкции и размеры. При выборе конструкции и размеров элементов максимально используют имеющиеся стандарты. При конструировании и изготовлении приспособлений необходимо обеспечивать их безотказность, долговечность, ремонтопригодность. Приспособления должны быть эргономичными, их обслуживание должно быть удобным и лёгким. |