1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

Достоинства: 1) отсутствуют одинаковые строки. 2) не важен порядок строк. 3) каждый столбец имеет свое уникальное имя. Отношение Т.1-Т.2:

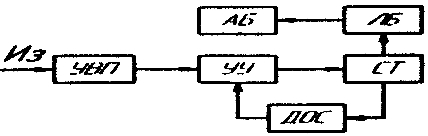

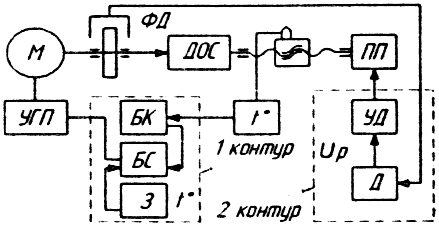

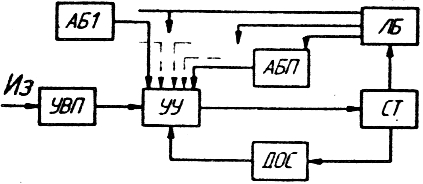

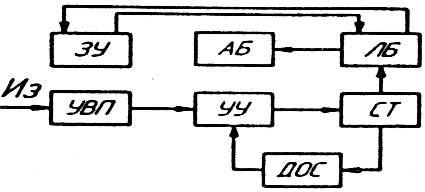

Достоинства: 1) простота. 2) независимость данных. 3) непроцедурность запросов. 4) хорошая развитость теор. аппарата. Недостаток: требуют довольно больших вычислительных ресурсов. 7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких САПР ТП. В массовом производстве в течение значительного периода времени выпускается неизменная продукция, т.е. на рабочих местах выполняется непрерывно неизменная, тщательно разработанная операция. В условиях крупносерийного и массового производства более широко используется специальное высокопроизводительное оборудование, спец. технологическая оснастка, всевозможные средства автоматизации производственных процессов. Тех. процессы массового производства д.б. высокоэффективны и должны максимально учитывать индивидуальные особенности каждой детали. Это обуславливает ряд особенностей САПР ТП крупносерийного и массового производства: 1) большая степень свободы в выборе оборудования и оснащения (высокопроизводительное оборудование, оценивается необходимость спец. оснастки, формируется задание на проектирование). 2) более высокое качество проектных решений (тщательная оптимизация ТП). САПР ТП, отвечающие этим требованиям, находятся в стадии разработки; на предприятиях работают лишь локальные системы, которые решают отдельные задачи технологического проектирования с учетом указанных особенностей. К таким задачам САПР ТП относятся: 1) размерный анализ ТП (позволяет повысить их надежность, способствует уменьшению припусков на обработку и сокращению расхода материала). 2) проектирование отдельных сложных операций оптимизации многоинструментальной обработки на станках-автоматах. Результатом решения такой задачи может служить: операционная технологическая карта обработки с оптимизированными режимами резания и нормами времени, чертежи, распечатки управляющей программы. 3) нормирование ТП. Размерный анализ: упрощенный алгоритм (модуль последовательности расчета). Нормирование ТП: (например, ППП «ТАО» (УПИ)) 1. Назначение, характеристики инструмента. 2. Расчет режимов резания. 3. Расчет норм времени. Режимы резания: выбор нормативных режимов; коррекция режимов по прижогу; проверка по допустимой скорости круга; расчет потребной мощности привода; коррекция режимов по мощности; расчет основного времени. Блок норм времени: время на установку и снятие; время, связанное с переходом; время на измерение и управление; время перекрыв. и не перекрыв. – их деление; подготовительно-заключительное время; норма времени. 7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в САПР ТП. Оптимизация режимов резания (параметрическая оптимизация). Состав ограничений: 1) по мощности n≥nmax станка. 2) n≤nmax. 3) по подаче S≥Smin станка. 4) S≤Smin станка. 5) по стойкости режущего инструмента φ5(n, s)≤a5. 6) по шероховатости: S≤Sтабл. 7) по мощности станка: 8) по прочности механизма подачи: 9) по прочности державки: 10) по жесткости резца: Обе части уравнения логарифмируются: ln n=х1 │ ln ai=ci ln s=x2 │ Например: I. 1) Х1≥С1; 2) Х1≤С2; 3) Х2≥С3; 4)Х2≤С4; 5) Х1+Уv*Х2≤С5; 6) Х2≤С6; 7) (Zpz+1)*X1+Ypz*X2≤C7; 8) Zpz*X1+Ypz*X2≤C8; 9) Zpz*X1+Ypz*X2≤C9; 10) Zpz*X1+Ypz*X2≤C10. т.О – точка оптимального режима обработки. Заштрихованная фигура указывает область допустимых значений. II. to→min. to=Lрасч/(So*n), So*n=S (мм/мин). Sмин→max. S*n→ max – функция цели. (ln S+ln n)→ max. (x1+x2)→max. Раздел 8. ПУТИ И МЕТОДЫ ДОСТИЖЕНИЯ ВЫСОКОГО КАЧЕСТВА И ЭФФЕКТИВНОСТИ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА. 8.1. Основные условия, обеспечивающие экономически эффективное использование станков с ЧПУ, ГПМ и ГПС. Основными условиями, обеспечивающими экономически эффективное использование станков с ЧПУ являются: 1) Оптимальный подбор номенклатуры деталей. Это д.б. детали с высокой конструктивной сложностью и высоким коэффициентом концентрации обработки; детали с криволинейными поверхностями, которые при обработке на обыкновенных станках требуют изготовления специальных кулачков и копиров. 2) Максимальная концентрация обработки (возможность обработки детали с 4-х сторон за один установ). 3) Высокая точность станков с ЧПУ. 4) Возможность быстрой переналадки (за счет смены управляющей программы и приспособлений). 5) Максимальная загрузка оборудования по времени (станок с ЧПУ дорогой и чем больше он работает, тем быстрее окупается). 6) Надежность узлов и систем их накопления станков с ЧПУ (система диагностики в станке позволяет прогнозировать многие поломки и облегчает их поиски). 7) Возможность многостаночного обслуживания (большой цикл обработки). 8) Высокая квалификация операторов, наладчиков (из-за этого повышается эффективность применения станков с ЧПУ). Основными условиями использования ГПМ и ГПС являются: эффективность использования ГПС складывается из организационно-технической и экономической эффективности. Организационно-техническая эффективность внедрения ГПМ и ГПС достигается путем повышения эффективности использования технологического оборудования за счет уменьшения времени переналадки его на выпуск другой продукции, а так же освобождения оператора от постоянного наблюдения за работой оборудования и перехода к многостаночному обслуживанию. Объединение автономно работающего автоматического оборудования в ГАЛ и ГАУ позволяет загружать станки и получать высокий коэффициент загрузки станков и коэффициент сменности их работы. При этом существенно сокращается время подготовки производства и цикл обработки, снижается себестоимость обработки, повышается стабильность и качество. Важнейшее значение для повышения эффективности ГПС имеет надежность всех сегментов системы. Экономическая эффективность использования ГПС и ГПМ образуется за счет: 1) Снижения затрат на закупку оборудования в связи с уменьшением его числа, т.к. повышается производительность. 2) Снижение затрат на строительство производственных площадей. 3) Экономия фонда заработной платы в связи с сокращением числа работающих. 4) Уменьшение потерь от брака. 5) Сокращение затрат на оснастку. Внедрение ГПС повышает культуру труда, упрощает режимы работы, исключает монотонный труд, уменьшает травматизм. Использование ГПМ эффективно при обработке сложных корпусных деталей и деталей со сложными криволинейными поверхностями, с применением высокой концентрации операции, групповых методов обработки, многоместных и многопозиционного приспособлений. 8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий. АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H. Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му (//) выполнению неск-их переходов. Агр. станки создаются на базе стандартных (униф-х) узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод , рабочую подачу и уск-ый отвод инстр-та. Линия автоматическая (ЛА) — совокуп ность технологического оборудования, устано вленного в последовательности технологиче ского процесса обработки, соединенного авто матическим транспортом и оснащенного авто матическими загрузочно-разгрузочными устройствами и общей системой управления или несколькими взаимосвязанными система ми управления. Основные факторы: 1) Оптимизация тех. процессов, которая обеспечивается широкой номенклатурой агрегатных головок. 2) Высокая производительность обеспечивается высокой концентрацией операций (например, обработка блока двигателя автомобиля). 3) Высокая надежность, т.к. агрегатные головки отличаются отработанной конструкцией и технологией. 4) Возможность многократного использования агрегатных элементов. 5) Простое решение транспортных элементов (транспорт идет прямолинейно через рабочие позиции). 6) Сокращенные сроки ввода в эксплуатацию. 8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования. На станках с ЧПУ, работающих в автономном режиме, первоначальная размерная настройка и текущая переналадка, наблюдение за износом режущих инструментов, своевременная замена износившихся инструментов и введение размерной настройки после такой замены выполняются оператором (наладчиком) На станках, работающих в системе ГПС, все эти функции выполняются автоматически, т.к. ГПС оснащены комплексом аппаратных и программных средств, являющихся элементами системы автоматического контроля (САК). При наличии САК уменьшаются простои оборудования и создаются предпосылки для многостаночного обслуживания и работы в третью смену. Но оснащение САК станков, работающих автономно (не в составе ГПС), экономически не выгодно. В этом случае, используя высокие точностные характеристики станков, измеряют детали непосредственно на станке. Технические устройства контроля размеров деталей разнообразны. Для измерения используют специальные стационарные и переносные приспособления с механическими, оптическими, электрическими и др. датчиками. САК предназначены для замера заготовки в процессе обработки. Обычно они имеют обратную связь с системой ЧПУ станка и в случае отклонения положения инструментов подают сигнал на его корректировку. Необходимость создания металлорежущих станков с адаптивным управлением, эффективных в условиях единичного и мелкосерийного производства, ставит задачу изыскания способов построения гибких технологических циклов обработки деталей на основе принципов адаптивного управления. На станках-п/автоматах, работающих в крупносерийном и массовом производстве, жесткий автоматический цикл обработки обеспечивается средствами путевой автоматики. В цикле работы заранее предусматривается число проходов, траектория относительного перемещения инструмента, моменты переключения скоростей и подач. Построение гибких технологических циклов на основе адаптивного управления процессом преследует цель осуществления самонастраивания размерных связей тех. системы непосредственно на этапе обработки детали. адаптивное управление циклом предусматривает: 1) Автоматическое определение момента контакта инструмента с деталью, что обеспечивает необходимые переключения режимов обработки; 2) Определение нужного момента ввода или вывода инструмента; 3) Определение требуемого направления относительного перемещения инструмента и запоминание координат точек вывода и входа; 4)Автоматическое формирование оптимальной траектории относительного перемещения режущего инструмента, что обеспечивает автоматическое распределение припуска по рабочим ходам. Для обработки деталей на станках с использованием адаптивных систем, обеспечивающих самопрограммирование цикла, нет необходимости разработки и реализации полной программы цикла, как это требуется на обычных автоматах или станках с ЧПУ. Использование адаптивного управления позволяет создавать системы, обеспечивающие автоматическое распределение припуска без предварительного задания фиксированного значения глубины резания на каждый проход. 26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования Три вида адаптивных систем управления (СУ) и станках ЧПУ: 1-адаптивные СУ: 2-самоорганизующиеся СУ. 3-самообучающиеся СУ: Адаптивные СУ Заданное перемещение (Из)  через устройство ввода программы (УВП) н через устройство управления (УУ) попадает на приводы подачи станка (СТ). Реальное перемещениc контролируется датчиками станка ДОС). Информация о датчиках контроля шраметрое режима резания попадает в логический блок (ЛБ). который сравнивает с заданными установками. Адаптационный блок АБ) по результатам сравнения параметров вырабатывает стратегию управления и передаст с в устройство управления (УУ). с целью оптимизации процесса обработки. Адаптивные СУ решают частные задачи повышения эффиктивности обработки. Адаптивное предельное управление. . I. Системы стабилизации - для поддержания на определенном уровне силы •резания и т.д. Позволяет повысить качество обработкн. точность, сократить время резания, повысить стойкость инструмента. . 2. Следящие системы - используются для правления положением детали или инструмента, а также для компенсации упругих деформаций. способствуют повышению точности изготовления детали. . 3 Системы программного регулирования замкнутые по процессу резания, в них используется прямо пропорциональная зависимость от системы координат. примсняются для повышения стойкости инструмента изменением скорости резания и подачи или для поддержания независимой скорости резания Система адаптивного предельного регулирования с двумя стабилизирующими контурами. БК- блок контроля t". 3- задатчнк  предельного значении t*. ЕС- блок сравнения t, УГП- управление главным приводом, Д- дешифратор, УД- управляющий делитель, ПП- привод подачи. ДОС- датчик обратной связи. ФД- фотодатчик, 1-ый контур no t" позволяет поддержпватъ максимальную стойкость инструмента: 2-ой контур по Vрез позволяет охранить неизменность подачи за один оборот при изменяющейся скорости главного движения. Достоинства: увеличение стойкости инструмента. повышение производительности с охранением постоянной чистоты обрабатываемой поверхности. '.. Адаптивное оптимальное регулирование. хар-ся качеством обработки Критерий адаптации -это количественная характеристика процеcca работы системы управления, которая изменяется в зависимости от внешних н внутреиннх факторов. F(x 1 ,х2...у1,у2...) х -внутренние факторы, у - внешние. Система работаст хорошо. если F принимает экстремальные значения Можно выделить: I). Аналитические системы -правление, которое может быть решено налитичсскимн .методами. 2). Поисковые истсми - идет перебор значений для каждого х и у в определенных диапазонах с целью отыскать максимальное значение F. 3). Статические методы регулирования - перебор  идет с использованием статических законов. Самоорганизующиеся СУ. Структура дискретна, или плавно изменяется так чтобы в | изменяющихся внешних условиях функция ] выполнялась наилучшим образом. Меняются 1 связи между элементами системы управления, j Эти системы способны воспринимать и ! классифицировать нн^мацню из внешней ! среды, разрабатывать программы переработки згой информации, оценивать эф||«ктивностъ этих программ, запоминать оптимальные значения программы управления, для дальнейшег использования в аналогичных ситуациях. Перестраивать структуру управления в процессе эксплуатации. Самообучающиеся СУ. Наладка станка  происходит по характеристике работы системы. Программа работы системы управления определяется микро-ЭВМ, которая обрабатывает поступающую информацию, вырабатывает алгоритм системы работы, с целью достижения оптимального функционирования системы. Эта система подтверждает эффект обработки детали в тех или иных условиях в отличие от предыдущей системы. |