Эконом анализ Северсталь. Экономический анализ ПАО Северсталь. 1. Теоретические аспекты повышения эффективности деятельности предприятия 7

Скачать 288.24 Kb. Скачать 288.24 Kb.

|

2. Анализ эффективности деятельности сталепрокатного производства ПАО "Северсталь"2.1 Организационно-экономическая характеристика сталепрокатного производства ПАО "Северсталь"ПАО "Северсталь" начало свою производственную деятельность 24 августа 1955 года и в феврале 1959 года выпуском первого проката стали было завершено строительство интегрированного металлургического комбината, расположенного в Череповце. 24 сентября 1993 года в ходе программы приватизации российских предприятий, ПАО "Северсталь" была зарегистрирована как открытое акционерное общество и приватизирована.А. А. Мордашов (основной акционер) приобрел акции, участвуя в аукционах по приватизации ПАО "Северсталь" и путем прочих покупок, и по состоянию на отчетную дату 82,37% акций ПАО "Северсталь" контролировались им напрямую или опосредованно. Структура производства ПАО "Северсталь" включает: коксохимическое производство; агломерационное производство; доменное производство; сталеплавильное производство; сталепрокатное производство, включающее: производство горячекатаного плоского проката; производство холоднокатаного проката; сортопрокатное производство; трубное производство. В производстве горячекатаного проката задействованы мощности трех цехов: ЛПЦ-1, ЛПЦ-2 и ЛПЦ ТПП (листопрокатный цех трубопрокатного производства). В листопрокатном цехе № 1 установлены пять нагревательных печей, комбинированный стан "2800"/"1700", состоящий из стана "2800" и стана "1700". Цех имеет термическое отделение. Стан "2800" состоит из вертикальной клети и двух реверсивных клетей "кварто", входящих в состав полунепрерывного комбинированного стана "2800"/"1700". Оборудование стана "2800" позволяет производить толстолистовой прокат широкого марочного и профильного сортамента в горячекатаном или после термической обработки состоянии. Термическое отделение состоит из двух проходных роликовых печей. Печи позволяют выполнять следующие виды термической обработки: нормализацию листов; закалку; отпуск и отжиг. Стан "1700" является продолжением толстолистового стана "2800" и предназначен для горячей прокатки с последующей смоткой в рулон. На стане прокатываются стали от низкоуглеродистых до углеродистых марок. Состав оборудования: койл-бокс для сохранения температуры раската с переменой направления движения "голова-хвост"; летучие ножницы для удаления головных и хвостовых участков; установка гидроудаления окалины; 6 клетей "кварто"; ламинарная установка для охлаждения полосы; 2 моталки. Рулонный прокат стана "1700" широко используется в трубной отрасли, поставляется на экспорт, в автомобильную промышленность и металлотрейдерам. Листопрокатный цех № 2 предназначен для производства металла различного назначения: для автомобилестроения, судостроения, ТЭК, машиностроения, электротехнической и оборонной промышленностей. Структурно разделен на 2 отделения - прокатное и отделки листа. Прокатное отделение состоит: 1. Участок нагревательных печей. Стан "2000", предназначен для производства рулонного проката толщиной от 1,2 до 16 мм, шириной от 900 до 1835 мм. 2. Участок электрошлаковой наплавки. Предназначен для производства двух - и трехслойных слябов с последующей их прокаткой. Весь сортамент рулонов прокатывается из слябов углеродистых, низколегированных, качественных, нержавеющих и других марок сталей, по химическому составу удовлетворяющих требованиям соответствующих государственных стандартов. Отделение отделки листа состоит: 1) Агрегат продольной резки № 1. Предназначен для продольной порезки рулонов толщиной от 1,2 до 8,0 мм, шириной от 900 до 1850 мм. 2) Агрегаты поперечной резки № 2, 3,4. Предназначены для поперечной порезки рулонов толщиной от 1,2 до 16,0 мм, шириной от 900 до 1850 мм. 3) Участок горячекатаных рулонов. На участке производится охлаждение, доработка, упаковка и отгрузка рулонов со стана "2000" и АПР-1. 4) Участок формирования и отгрузки листа. На участке производится упаковка и отгрузка продукции с агрегатов поперечной резки. В листопрокатном цехе № 3 трубопрокатного производства установлен стан "5000". Толстолистовой стан "5000" входит в состав трубопрокатного производства, стан реверсивный, одноклетьевой, предназначен для производства толстолистового широкоформатного горячекатаного листа. Исходной заготовкой служит непрерывнолитая заготовка массой до 36 тонн, брамы массой до 90 тонн, слитки массой до 40 тонн, длиной до 4700 мм. Нагрев исходной заготовки осуществляется в методической печи или в одной из пяти камерных печей с выкатным подом. Стан состоит из одной реверсивной клети "кварто". В состав основного технологического оборудования входят: методическая печь с проходными тележками, пять камерных печей с выкатным подом, камера гидросбива, установка контролируемого охлаждения (УКО), установка термоупрочнения (закалочный бак), клеймитель раската, пять термических печей с выкатным подом, листоправильная машина (ЛПМ-5000), АУУЗК (Север 6), ЗРУ-1, 2, 3, холодильник шлепперного типа, кантователь раската, сдвоенные кромкообрезные ножницы, ножницы поперечной резки, маркировщик-клеймитель листа, АУУЗК (Север 10), листоправильная машина (ЛПМ-3600), две машины сплошной зачистки, машина плазменной резки, две машины газовой резки. Сортамент: толстый лист для труб большого диаметра, лист для судостроения и тяжёлого машиностроения, лист для металлоконструкций. Динамика основных видов продукции сталепрокатного производства представлена в таблице 2.1. Таблица 2.1 - Динамика сталепрокатного производства по основным видам продукции

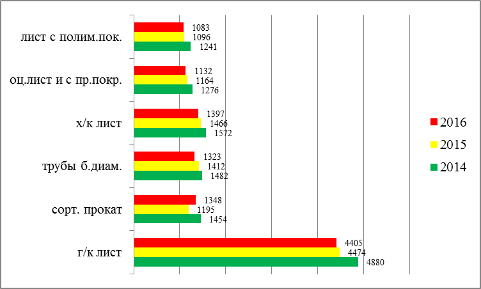

На основании данных динамики сталепрокатного производства по основным видам продукции, представленных в таблице 2.1, можно сделать следующие выводы. Общий объем производства сталепрокатной продукции в 2015 году по сравнению с уровнем 2014 года снизился на 9,2%. Наибольшее снижение производства произошло по сортовому прокату - на 17,8%, по горячекатаному листу - на 8,3%, по оцинкованному листу - на 8,8% и по производству листа с полимерным покрытием - на 11,7%, что связано с нестабильной макроэкономической ситуацией и со снижением спроса на сталепрокатную продукцию. Динамика сталепрокатного производства по основным видам продукции представлена на рисунке 2.1.  Рисунок 2.1 - Динамика сталепрокатного производства по основным видам продукции В 2016 году, как видно по данным таблицы 2.1 и рисунка 2.1, тенденция снижения объемов производства сохраняется, но темпы снижения не такие высокие, как в 2015 году, а производство сортового проката увеличивается на 12,8%. Общий объем производства в 2016 году снижается на 1,1%, наибольшее снижение производства наблюдается по трубам большого диаметра - на 6,3% и холоднокатаному листу - на 4,7%, что связано со снижением спроса на продукцию на фоне экономического кризиса. В таблице 2.2 представлена динамика продаж основных видов продукции сталепрокатного производства. На основании данных, представленных в таблице 2.2 можно сделать вывод о том, что общий объем производства в стоимостном выражении в 2015 году снижается на 12,3%. Производство горячекатаного листа снижается на 15,3%, производство сортового проката снижается на 12,6%, по производству труб большого диаметра происходит увеличение на 6,6%. В целом снижение объемов производства сталепрокатной продукции в 2015 году по сравнению с уровнем 2014 года связано с общим снижением спроса на продукцию на фоне экономического кризиса. Таблица 2.2 - Динамика объема продаж основных видов продукции сталепрокатного производства

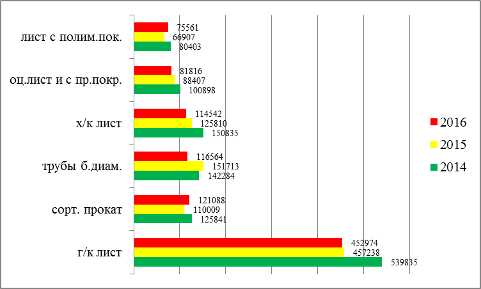

В 2016 году по сравнению с уровнем 2015 года продолжается тенденция снижения производства, так, общий объем производства снизился на 3,8%. Увеличение производства происходит только по сортовому прокату на 10,1%. Наибольшее снижение производства в 2016 году происходит по трубам большого диаметра - на 23,2%, что связано со снижением спроса на данный вид продукции. На рисунке 2.2 представлена динамика продаж основных видов продукции сталепрокатного производства.  Рисунок 2.2 - Динамика объема продукции сталепрокатного производства В таблице 2.3 представлены основные технико-экономические показатели сталепрокатного производства. Таблица 2.3 - Основные показатели деятельности сталепрокатного производства за 2014-2016 гг.

На основании данных таблицы 2.3 можно сделать следующий вывод. Исследуемый период 2014-2016 гг. характеризуется тенденцией снижения основных показателей. Выручка от продажи продукции в 2015 году снижается на 12,3%, а в 2016 году по сравнению с уровнем 2015 года - на 3,8%, что связано со снижением объемов производства и спроса на продукцию. В связи со снижением объемов производства и продаж за анализируемый период себестоимость в 2015 году снижается на 12,6%, а в 2016 году - на 3%. Прибыль от продаж в 2015 году снижается на 11%, а в 2016 году по сравнению с уровнем 2015 года - на 6,7%, о чем свидетельствуют данные таблицы 2.3 и рисунка 2.2. Снижение выручки от реализации и прибыли от продаж оказало влияние на снижение чистой прибыли в 2015 году на 2,5%, а в 2016 году - на 13,3%. Положительной тенденцией является увеличение рентабельности продаж на 1,5% и рентабельности продукции - на 1,9% в 2015 году по сравнению с уровнем 2014 года, что связано с превышением темпов снижения себестоимости над темпами снижения чистой прибыли, но в 2016 году данные показатели снижаются, так рентабельность продаж снижается на 2,9%, а рентабельность продукции снижается на 3,8%. В связи с увеличением материальных затрат и снижением объёмов производства и продаж в 2016 году уровень материалоотдачи снизился на 7,8%, также снижение объёмов производства и реализации оказало влияние на снижение производительности труда на 2,6% и снижение фондоотдачи на 8,6%. Таким образом, на основании представленных данных можно сделать следующий вывод. Анализируемый период характеризуется снижением объемов производства и реализации, что оказало влияние на снижение прибыли сталепрокатного производства, рентабельности, эффективности использования основных фондов, а также в исследуемом периоде снижается производительность труда, что свидетельствует о снижение эффективности использования трудовых ресурсов. Для оценки эффективности производственно-хозяйственной деятельности сталепрокатного производства, определения путей повышения эффективности необходимо обратиться к более подробному анализу. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||