2. 1 Расчет годовой программы то и ремонта 15 2 Расчет штата депо 16

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

2.3 Определение объема работы отделенияОбъем работ рассчитывается в реальных единицах. За основу принимаются данные, полученные в технической части дипломного проекта. Таблица 10 – Годовая программа ремонта

2.4 Определение контингента рабочих в отделенииЯвочный штат работников отделения определяют в соответствии с рассчитанным объемом работы отделения и трудоемкостью ремонта одной демонтируемой единицы, которые подвергаются ремонту в данном отделении. Расчет производится по формуле:  (18) (18)где q – нормативная трудоемкость ремонта оборудования в отделении; Мрем – годовая программа ремонта локомотивов или секций; Т – годовой фонд рабочего времени, 1974 ч; к – коэффициент выполнения норм выработки (к=1,1). Таблица 11 – Нормативы трудоемкости на текущий ремонт В человеко-часах

Определяем явочный штат работников цеха Списочное количество рабочих в отделении определяют по формуле: где Кзам – коэффициент замещения отсутствующих рабочих. На ремонте локомотивовКзам=0,1. Списочная численность рабочих  чел чел чел чел чел чел чел чел чел челПринимаем 27 человек. 2.5 Выбор оборудования и подъемно–транспортных средств отделенияВыбор оборудования и подъемо–транспортных средств производится в соот ветствии с табелями основного подъемо–транспортного, станочного и технологического оборудования, стендов, приспособлений для текущего ремонта локомотивов. Оборудование в табелях указывается примерное, так как оно непрерывно совершенствуется и модернизируется. Стандартное оборудование принимается по стандартным альбомам, каталогам, паспортам проектно–конструкторского бюро Главного управления локомотивного хозяйства ОАО «РЖД», а также по образцу оборудования, конструируемого и принимаемого в депо. Подъемо–транспортное оборудование состоит из кранов, мостовых кранов, кран–балок, кранов–укосин, ручных и электрических талей, домкратов, электроскатоподъемников, лебедок, передаточных тележек на железнодорожном ходу с электроприводом, электрокаров, электропогрузчиков и ручных тележек. Тип грузоподъемных средств в депо определяют массой узлов и деталей ремонтируемых локомотивов и принятой технологией ремонта. Таблица 12 – Основное подъемно–транспортное, станочное и технологическое оборудование, применяемое в цехе

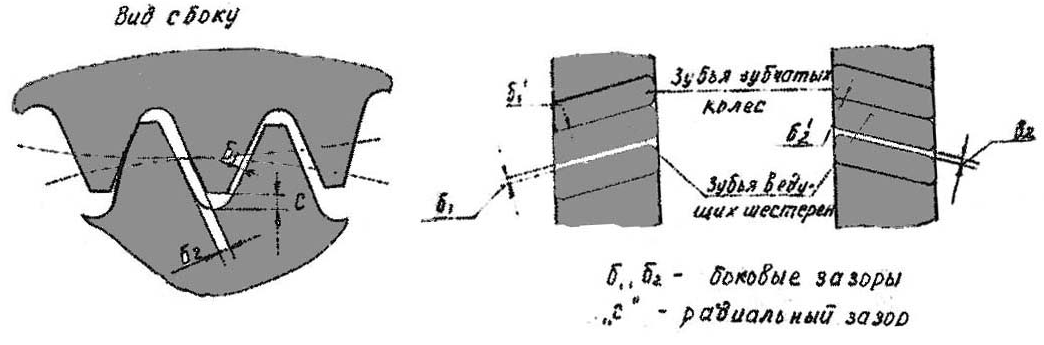

Разборка КМБ Подготовка колесно–моторного блока к разборке. При разборке тележек электровозов в цехе ТР3 открутить пробки шапок МОП с рабочей камеры и слить смазку в специальную ёмкость. После стекания всей смазки пробки установить на место. Слитую смазку перелить в специальную ёмкость для анализа и повторного использования. С помощью мостового крана переместить колесно–моторные блоки на позицию разборки электромашинного цеха. Поступившие колесно–моторные блоки с цеха подьемки в рабочем положении установить на смотровую канаву, расположенную возле позиции разборки, с разворотом остова тягового двигателя вниз смотровой канавы. Сменить чалочное приспособление. Зачалить колесно–моторный блок за буксы колесной пары и с помощью мостового крана установить на позицию разборки в положении вверх колесной парой. Установить 2–а противня под кожуха зубчатой передачи для сбора смазки с КЗП. Слитую смазку перелить в специальную ёмкость для анализа и повторного использования. Разборка колесно–моторного блока: – открутить болты крепления КЗП, которые крепятся к остову тягового двигателя; – открутить болты крепления половинок кожухов зубчатой передачи, верхний ослабить для слива масла; – слить масло с КЗП в специальные противня. После слива снять кожуха зубчатой передачи и переместить их на позицию моечной мащины, после мойки переместить на позицию ремонта кожухов; – открутить болты крепления шапок МОП. Снять шапки МОП и переместить их на позицию ремонта. Перемещение в ремонт составляющих колесно–моторного блока. Снять шапки МОП и переместить их на позицию ремонта. Шапки МОП должны быть пронумерованы в соответствии с номером остова ТЭД. Вынуть из корпуса шапок МОП косы и переместить в отделение по ремонту кос. Снять защитный кожух и верхние вкладыши МОП. Снять колесную пару. Снять нижние вкладыши МОП. Колесную пару с буксами переместить на позицию моечной машины. После мойки колесную пару осмотреть, определить состояние шеек под моторно–осевые подшипники, состояние бандажей, состояние колесного центра. При необходимости сделать замеры толщины бандажа и диаметра шеек. При отсутствии видимых внешних дефектов переместить колесную пару в отделение по ремонту. При выявлении внешних дефектов на колесной паре колесную пару переместить в накопитель для колесных пар возле электромашинного цеха, мелом на внешней стороне бандажа сделать соответствующую запись о выявленной неисправности. Вкладыши МОП осмотреть визуально, при отсутствии трещин на корпусе и предельного износа буртов отправить в баббито –заливочное отделение для перезаливки. После перезаливки вкладыши МОП переместить в заготовительное отделение для токарных работ. Сборка КМБ Подготовка колесной пары для сборки с колесно–моторным блоком. Осмотр, ремонт и отбраковку колесной пары выполнять согласно инструкции ЦТ–329, инструкции по содержанию роликовых подшипников ЦТ–330 и норм допускаемых размеров и износов деталей при проведении текущих деповских и среднего ремонта в условиях депо. Для сохранения установившейся приработки поверхностей зубьев зубчатых, бывших в эксплуатации колес, не следует при ремонтах разъединять (распарывать) их с годными шестернями тягового электродвигателя. Последнее допустимо только в случаях ненормального износа зубьев или выхода из строя (по другим причинам) шестерни, а также в случае сборки с новой колесной парой. Новая шестерня должна быть подобрана по зазорам зубьев и прикатана с зубчатым колесом при сборке КМБ. При замене негодной шестерни на новую, нужно на зубчатое колесо, имеющее меньшую толщину зубьев, устанавливать шестерню большей толщиной зуба (в пределах допускаемых норм) и наоборот – с тем, чтобы разность суммарных боковых зазоров между зубьями, обеих зубчатых передачах одной колесной пары была минимальной. Шестерни подобрать с замером основных параметров, забоины и заусенцы запилить. Допускается сборка новых зубчатых колес с бывшими в эксплуатации шестернями, если износ их зубьев не превышает 0,3 мм. Таблица 13– Характеристика зубчатых передач электровозов

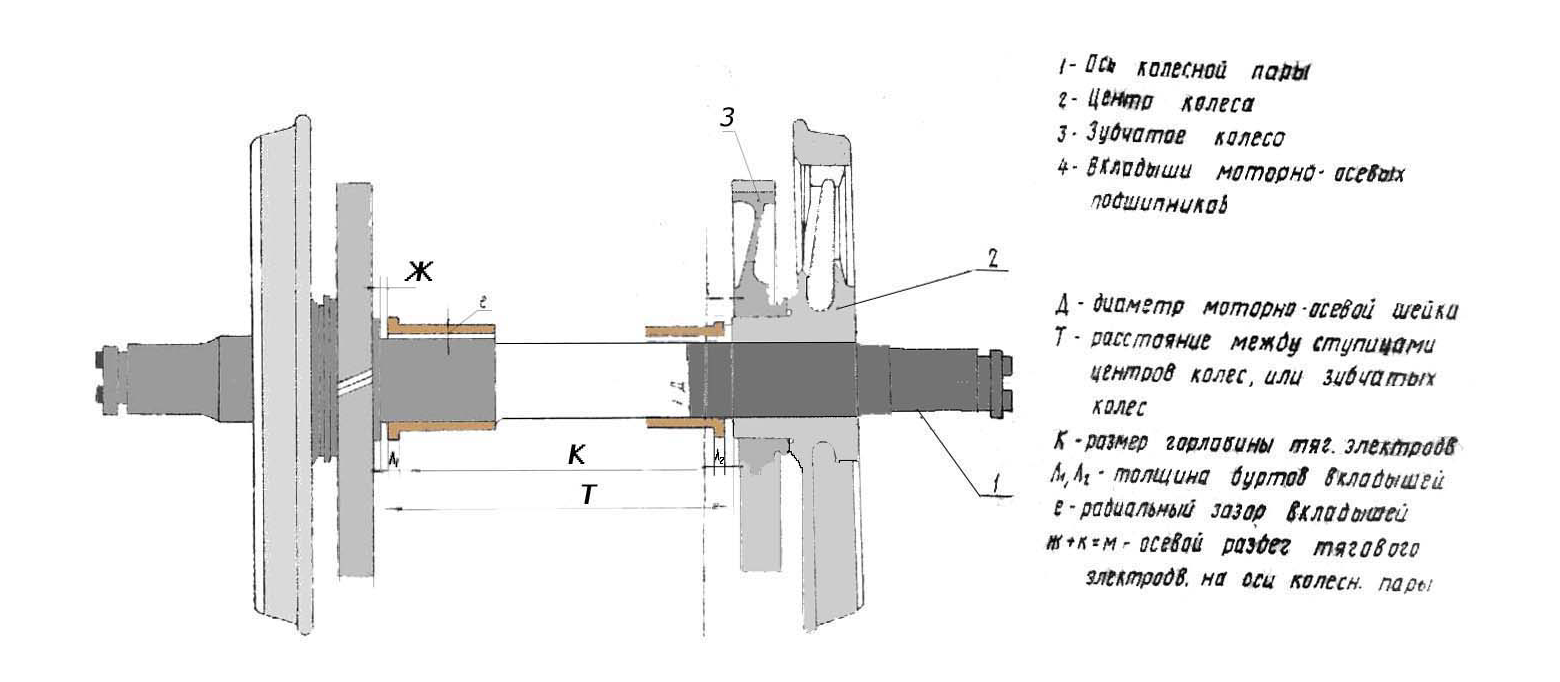

Наибольший износ зуба по толщине от полного профиля зубчатого колеса и шестерни при выпуске с СР и ТР–3 допускается не более 3 мм. Браковочный в эксплуатации более 3,5 мм. Разность толщины зубьев зубчатых колес одной колесной пары не более 1,0 мм. Браковочный в эксплуатации более 1,5 мм. Шестерни не должны иметь трещин, раковин, выщербин глубиной более 2 мм, задиров на рабочих поверхностях зубьев, износа до ножа верхней грани зуба. Подобрать к тяговому двигателю колесную пару с тем, чтобы разность характеристик колесно–моторных блоков одного электровоза (произведение диаметра колесной пары на частоту вращения якоря в об/мин, при часовом режиме) не превышала 3%. Подготовка вкладышей моторно–осевых подшипников. Расточить вкладыши по внутреннему диаметру под размер моторно–осевой шейки оси. Проконтролировать вкладыши после механической обработки. Осмотреть качество баббитовой заливки после расточки. На поверхности баббитовой заливки после расточки не должно быть раковин, плен и расслоений. После расточки вкладыши прошабрить. Нижние половинки вкладышей по горловинам остова подогнать, установить.  Рисунок 1 – Колесная пара электровоза Вкладыши должны удовлетворять следующим условиям:

Подготовка и посадка шестерен на вал якоря ТЭД. Обезжирить и протереть посадочные конические поверхности вала якоря и шестерни. Проверить их калибрами. При проверке отверстия шестерни по калибру нанести марлевым тампоном слой краски толщиной не более 0,01 мм на коническую поверхность шестерни и плотно вставить калибр в отверстие без его покачивания и поворота, а затем вынуть калибр. Длина образующей калибра покрытия краской (замеряется по длине) должна быть не менее 67 мм. Прямолинейность образующих поверхностей конуса проверить по просвету между калибром и конусом вала, в 8–10 точках, расположенных равномерно по окружности. Просвет должен быть равномерным по всей длине, зазоры и пояски на поверхности конуса не допускаются. Шестерни притереть по конусу вала. Притирочную смесь готовить непосредственно на конусе вала. Для этого на 3–4–х участках поверхности вала нанести автотракторное масло и посыпать абразивным порошком № 4–6. После притирания шестерни в течение 4–5 минут (с вращением ее в правую и левую сторону вала), отработанную смесь заменить новой и повторить процесс притирки. Для равномерной притирки следует вал якоря постепенно поворачивать до полного оборота. В процессе притирки не следует допускать круговых рисок и задиров, образующихся от попадания грязи, песка и металлической стружки на поверхности притирки. После притирки поверхности должны приобрести матовый оттенок и не иметь шероховатостей. Вновь промыть ацетоном сопрягаемые поверхности вала и шестерни и измерить притертую площадь вала. Последняя должна быть не менее 85% от базовой. При этом длина образующей конуса вала или шестерни должна быть 72 мм. Окончательную вышеуказанную площадь прилегания, проверить по краске, как указано в пункте 3.1. и насадить холодную шестерню. Постучать по ее торцу молотком и снять без поворачивания с вала. Измерить длину образующих, покрытых краской. Зачистить шабером не притертую часть поверхности конуса вала, после чего их промыть и насухо вытереть. Плотно насадить холодные шестерни на конусы вала якоря. После насадки замерить и определить :

Колесную пару на нижние вкладыши МОП установить, провернуть.  Рисунок 2 – Зубчатая передача Установить колесную пару во вкладыши остова с равными зазорами “К’’ и “Ж” ступиц центров колесной пары относительно буртов вкладыша и с зацеплением зубчатых колес с установленными на валу шестернями рисунок 2. Замерить боковые зазоры в зацеплении, для чего якорь поворачивают в такое положение, при котором у передачи со стороны противоположной коллектору, один из боковых зазоров “ прав” будет равен нулю. Поворотом, свободно насаженной шестерни со стороны коллектора установить, соответственно боковой зазор “ лев ” равным нулю. Боковой зазор между поверхностями зубьев шестерни и зубчатого колеса (в зацеплении) допускается в пределах 0,44–4,5 мм (НБ–418, НБ–514) и 0,34–4,5 мм (НБ–412). Браковочный размер в эксплуатации более 5,5 мм. Разность боковых зазоров в обеих зубчатых парах одной колесной пары допускается не более 0,3 мм, а браковочный размер в эксплуатации более 0,5 мм. Замерить радиальные зазоры между вершиной и впадиной зубьев шестерни и зубчатого колеса, которые допускаются в пределах не менее 2,5 мм и не более 5,5 мм. Поверхность контакта зубьев должна быть не менее 50% длины и 45% высоты. Измерить суммарный разбег тягового двигателя на оси колесной пары который допускается в пределах 0,35–2 мм (при необходимости отрегулировать за счет изменения толщины буртов вкладышей, которые должны быть в пределах 24–27,5 мм). Браковочный размер разбега ТЭД на оси колесной пары в эксплуатации более 5 мм. Колесную пару с тягового двигателя снять, поставить. Нагреть шестерню с противоколлекторной стороны на индукционном нагревателе до температуры 210–240С и насадить её на конец вала якоря с посадкой 3,2 – 3,6мм, используя приспособление для установки шестерни. Колесную пару на нижние вкладыши МОП установить, провернуть. Радиальные и боковые зазоры зубчатой передачи замерить. Измерение производится не менее чем в четырех точках. Положение шестерни с коллекторной стороны зафиксировать, нанести риски на шестерню и вал якоря. Колесную пару приподнять. Шестерню с коллекторной стороны нагреть до температуры 210 – 240о С и насадить на вал якоря с посадкой 3,2 – 3,6мм. согласно рисок и используя приспособление для установки шестерни. Якорь должен находить в среднем положении. Колесную пару на вкладыши МОП опустить. Установочные размеры проверить. Замерить свисание шестерен относительно зубчатых колес (при смещении якоря из среднего положения не более 1 мм), которое допускается не более 6,5 мм (НБ–418, НБ–514) и не более 4,5 мм (НБ–412). Расстояние между торцом вала и торцом шестерни после посадки должно уменьшиться на 3,2 –3,6 мм (натяг шестерни определяется по формуле Н= (3,2 – 3,6) x tg < ; Н= 0,32 – 0,36 мм.) Верхние вкладыши МОП на шейки оси колесной пары и осевой кожух установить. Буксы МОП поставить и закрепить болтами с нанесенной на них суриком. Произвести заправку фитильной пряжей согласно требований технологической инструкции по подготовке, заправке и уходу в процессе эксплуатации ТИ 414. Окончательное измерение зазоров и проверка работы зубчатой передачи производится на стенде, на котором колесная пара с ТЭД занимают нормальное рабочее положение. Радиальный зазор между вкладышем и шейкой оси допускается в пределах 0,3–0,5 мм, браковочный в эксплуатации более 2,5 мм. Разность радиальных зазоров для одного КМБ не более 0,2 мм, браковочный в эксплуатации более 1 мм. Обкатка колесно–моторного блока. После сборки провести обкатку КМБ. Нормальная работа зубчатой передачи характеризуется равномерным шумом без стука, ударов, металлического скрежета. Обкатка осуществляется по 30 минут в обоих направлениях. Предварительно на зубья нанести графитовую смазку. После обкатки произвести окончательный замер параметров колесно–моторного блока. Установка кожухов зубчатой передачи. Кожуха зубчатой передачи с подгонкой уплотнения поставить и закрепить. Зазор между стенкой кожуха зубчатой передачи и шестерней при смещении якоря из среднего положения – не более 1 мм, допускается в пределах не менее 7 мм, браковочный в эксплуатации менее 3 мм. Колесно–моторный блок прокрутить для проверки правильности постановки кожухов. Обкатка колесно–моторного блока. Колесно–моторный блок с реверсированием обкатать, нагрев смазки и кожухов зубчатой передачи и моторно–осевых подшипников проверить. Обкатку производить не менее 20 минут в каждую сторону. Схему разобрать, КМБ со стенда снять. | |||||||||||||||||||||||||||||||||