оборудование для обрботки проб. Оборудование для обработки проб. 3 Оборудование для обработки проб

Скачать 4.99 Mb. Скачать 4.99 Mb.

|

|

Запрещается включать дробилку без заземления рамы дробилки, электродвигателя, пусковой электроаппаратуры и без ограждения приводных ремней. запустить дробилку, открыть крышку загрузочного бункера, засыпать в загрузочный бункер пробу, Внимание! Загрузку пробы в бункер производить только при работающей дробилке. Вес пробы, загружаемой в загрузочный бункер не более 5 кг. Загрузку производить порциями, не перегружая бункер. закрыть крышку загрузочного бункера. Внимание! Возможен разлет материала при дроблении. Окончание работы и очистка оборудования: отключить дробилку по окончанию дробления, убедиться в отсутствии материала между щеками, рабочие щеки дробилки ЩДС-4 чистить специальным инвентарем (щеткой, ершиком). Внимание! Очистку производить только после полной остановки дробилки и проверки отключения электропитания. В обязанности пробоотборщика входят ежесменные осмотры основных узлов дробилки: резьбовых соединений, подшипников качения, дробящих и боковых футеровок, натяжение приводных ремней, надежностью контактов заземления. При выявлении неисправностей необходимо поставить в известность контрольного мастера и работника «Казцинк - Ремсервис». 3.5.13. Устройство щековой дробилки ВВ 200, ВВ 300. Щековая дробилка ВВ 200 (ВВ 300) предназначена для дробления рудных проб или иных материалов средней и очень высокой твердости. Дробление материала в дробилке происходит посредством прохождения пробы между щеками измельчающего механизма. Загружаемый материал проходит через загрузочную воронку в рабочую камеру дробилки. Дробление происходит в клинообразной размольной камере между фиксированным дробящим рычагом и рычагом, приводимым в движение эксцентрическим приводным валом. Эллиптическими движениями проба дробиться и под силой собственной тяжести просыпается вниз. Размольная камера закрыта и полностью пыленепроницаема. Как только измельчаемый материал становится меньше ширины щели, он просыпается вниз в выдвижной приемный лоток.   Рисунок 12. Внешний вид и устройство щековой дробилки ВВ 200 (ВВ 300). Дробилка состоит из следующих основных узлов: измельчающий механизм, состоящий из подвижной и неподвижной щеки, электродвигатель с приводом, загрузочная воронка, лоток для сбора подробленной пробы. Таблица 8. Технические характеристики щековых дробилок ВВ 200 и ВВ 300.

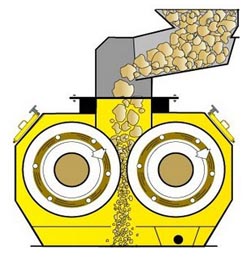

Выполнять эксплуатацию щековой дробилки разрешается персоналу ОТК, имеющему, как минимум, 1 группу допуска по электробезопасности, и прошедшему ежегодное обучение (со сдачей экзаменов). Проба, подлежащая дроблению, должна быть подготовлена: подсушена в сушильном шкафу, а затем охлаждена до температуры помещения. Необходимо убедиться, что в пробе отсутствуют инородные предметы: гайки, болты, щепки и т.д. Крупность материала не должна превышать 90 мм (ВВ 200) и 150 мм (ВВ 300). Запуск дробилки в работу: проверить наличие и исправность заземления корпуса дробилки, пусковой аппаратуры и электродвигателя, проверить наличие и исправность ограждения, включить вентиляцию и проверить эффективность ее работы, установить в камеру приемный лоток, Внимание! При открытой дверце приемной камеры запуск дробилки невозможен. запустить дробилку в работу, засыпать пробу в загрузочную воронку. Запрещается эксплуатация дробилки без загрузочной воронки. Окончание работы и очистка оборудования: отключить дробилку по окончанию дробления, открыть дверцу приемной камеры, достать приемный лоток, рабочие щеки дробилки очистить щеткой-сметкой или кисточкой, корпус дробилки и приемный лоток протереть влажной тряпкой. Внимание! Очистку производить только после полной остановки дробилки и проверки отключения электропитания. Запрещается чистить дробилку проточной водой ввиду возможности поражения работника электрическим током. 3.5.14. Устройство валковой дробилки ДГ 400х250, правила эксплуатации. Дробилка гладковалковая ДГ 400х250, применяется для среднего и мелкого (сухого и мокрого) дробления рудных и нерудных материалов средней крепости с пределом прочности на сжатие до 200 МПА.  Рисунок 13. Принцип работы валковой дробилки. Основным рабочим органом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Дробимый материал, поступивший в пространство между валками сверху, затягивается ими и дробится. Дробленый продукт выпадает из дробилки под действием силы тяжести. Дробилка ДГ 400х250 состоит из следующих основных узлов: корпуса дробилки, с находящимися внутри него двумя валками, двух механизмов ременного привода, закрытых кожухами, с двумя электродвигателями, загрузочного бункера, приемного лотка для сбора дробленой пробы. Валковая дробилка представляет собой корпус, на котором установлены направляющие. По направляющим перемещаются подшипниковые узлы, в которых установлены валы с закрепленными на них валками. Один из валков поджат пружинными блоками, наличие которых обеспечивает предохранение дробилки от поломок при попадании недробимых тел. Усилие сжатия пружин обеспечивает необходимую силу дробления. Положение второго валка обеспечивается блоками регулировки щели. Зона дробления закрыта пылезащитным кожухом, на котором находится загрузочная воронка. Внутри корпуса находятся двигатели, расположенные на качающихся площадках. Доступ к двигателям осуществляется через закрываемые крышками окна в боковых стенках корпуса. Техническая характеристика валковой дробилки ДГ 400х250: максимальная масса загружаемой пробы не более 1,2 кг; размер исходного материала не более 20 мм; размер материла на выходе 3-5 мм; напряжение питания электродвигателя 380 В; мощность электродвигателей (3 кВт, 750 об/мин). Эксплуатировать валковую дробилку разрешается персоналу ОТК, имеющему, как минимум, 1 группу допуска по электробезопасности, и прошедшему ежегодное обучение (со сдачей экзаменов). Запуск дробилки в работу: проверить наличие и исправность заземления корпуса дробилки, пусковой аппаратуры и электродвигателя, проверить наличие и исправность ограждения, включить вентиляцию и проверить эффективность ее работы, установить в камеру приемный лоток, включить дробилку, засыпать пробу в загрузочный бункер при помощи совка, Внимание! Запрещается дробить материал крупностью более 20мм и массой более 1,2 кг. Окончание работы и очистка оборудования: отключить дробилку по окончанию дробления, Убедиться, что в загрузочном бункере вся проба продроблена (бункер пуст). отключить дробилку, достать приемный лоток, рабочие валки дробилки очистить щеткой-сметкой или кисточкой, корпус дробилки и приемный лоток протереть влажной тряпкой. Внимание! Очистку производить только после полной остановки дробилки и проверки отключения электропитания. Запрещается чистить дробилку проточной водой ввиду возможности поражения работника электрическим током. 3.5.15. Характерные неисправности дробилок (ЩДС-4, ВВ 200, ВВ 300,ДГ 400х250). Основными признаками возникновения неисправностей, проявляющимися во время работы дробилок, являются: металлический звук, сильная вибрация, запах гари. При их возникновении дробилку необходимо немедленно остановить и не включать до полного выяснения и устранения причин неисправности. О неисправностях необходимо сообщить мастеру и ремонтному персоналу ТОО «Казцинк-Ремсервис». Устранение неисправностей дробилок выполняет ремонтный персонал ТОО «КЦРС». Таблица 8. Перечень возможных неисправностей дробилки ЩДС-4 и рекомендации по их устранению. (З. 3.5. (9))

Плановое техническое обслуживание щековых дробилок ВВ 200, ВВ 300 включает в себя: замену смазки в деталях дробилки, при помощи смазочного шприца, проверку состояния конечного выключателя дверцы (1 раз в полгода), замена дробильных щек по мере износа. Эти операции производятся на основании годового графика ППР. Внеплановые ремонты производятся при возникновении, каких либо неисправностей, возникших в ходе работы дробилки. Таблица 9. Характерные неисправности дробилок ВВ 200, ВВ 300 и методы их устранения. (З. 3.5. (10))

Техническое обслуживание дробилки ДГ 400х250 включает в себя: осмотр механической и электрической части дробилки, смазка подшипников приводных валов, натяжка ремней, протяжка всех болтовых соединений, регулировка зазора валков, осмотр и ревизия электрооборудования, замена изношенных деталей, подшипников, ремней, замена деталей электрооборудования. Эти операции производятся на основании годового графика ППР. Внеплановые ремонты производятся при возникновении, каких либо неисправностей, возникших в ходе работы дробилки. Таблица 10.Характерные неисправности дробилки ДГ 400х250 и методы их устранения. (З. 3.5. (11))

3.5.16. Устройство дисковой мельницы LМ 1-М, правила эксплуатации. Тонкое измельчение материалов проводят в мельницах разных конструкций, работающих путем истирания материала или одновременного воздействия ударных и истирающих усилий. Число типов и конструкций мельниц для тонкого измельчения весьма значительно. (З. 3.5. (12)) Истирающая дисковая мельница LМ 1-М, предназначена для измельчения сухих проб рудных или иных материалов, не имеющих какой-либо выраженной ковкости, массой до 0,7 кг. Ковкость - способность материала подвергаться деформированию без разрушения. Мельница LМ 1-М состоит из следующих основных узлов: платформа мельницы - установлена на пружинах рамы, в звукопоглощающем корпусе с открывающей крышкой; электродвигатель с эксцентричной массой на приводном валу; вентилятор; монтажная рама; блок управления с таймером, счётчиком часов и кнопками управления; ручное зажимное устройство; чаша для материала; крышка с уплотнительной прокладкой; измельчающий диск.  Рисунок 14. Истирающая дисковая мельница LМ 1-М. Мельница состоит из звукопоглощающего шкафа с крышкой, в котором расположена монтажная рама со встроенным электродвигателем. Сверху на конструкции рамы, расположены пружины, на торцевой пластине двигателя с помощью эксцентрика и подшипника крепится платформа мельницы, с ручным зажимным устройством. На платформе на вставку устанавливается головка мельницы, представляющая собой металлическую чашу, с размольной гарнитурой (металлический диск, кольцо, ролик). Крышка головки снабжена уплотнениями для предотвращения образования пыли и потери пробы. Измельчение материала происходит за счет трения эксцентрично вращающегося измельчающего диска о дно неподвижной чаши. Проба засыпается в головку с размольной гарнитурой и закрывается крышкой под правильным углом. Головка устанавливается на вставку плотно под хомутом (зажимом). После закрытия крышки шкафа, мельница запускается нажатием кнопки включения. Время измельчения задается при помощи таймера. Отключение можно производить в ручном режиме кнопкой отключения. Питанием служит трёхфазный переменный ток напряжением 380 В и частотой 50ГЦ. Металлические части мельницы подлежат заземлению. Таблица11. Техническая характеристика дисковой мельницы LМ 1-М.

Эксплуатировать мельницу разрешается персоналу ОТК, имеющему, как минимум, 1 группу допуска по электробезопасности, и прошедшему ежегодное обучение (со сдачей экзаменов). Запуск мельницы в работу: проверить наличие и исправность заземления корпуса мельницы, пусковой аппаратуры и электродвигателя, проверить наличие и исправность ограждения, включить вентиляцию и проверить эффективность ее работы, проверить готовность мельницы к работе, |