Организация и планирование ММУ. организация и планирование производства королькови в.. 3 Основные производственные процессы и общие принципы их организации

Скачать 90.01 Kb. Скачать 90.01 Kb.

|

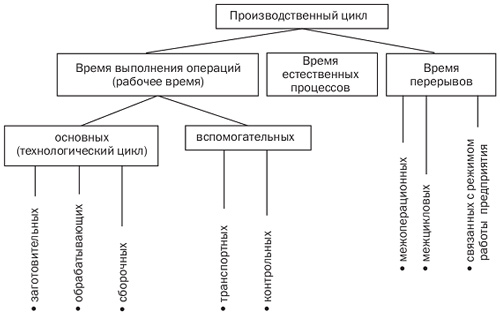

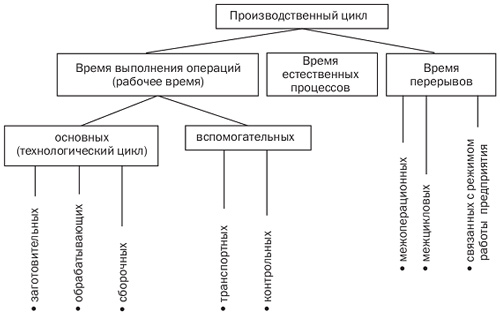

ВЫПОЛНЕНИЕ ПРАКТИЧЕСКИХ ЗАДАНИЙ ПО ДИСЦИПЛИНЕ Организация и планирование производства Группа _19М171_ Студент И.В. Корольков МОСКВА 2022 Задание 1 Проблемно-аналитические задания Тема 3 Основные производственные процессы и общие принципы их организации Раскройте особенности основных производственных процессов и основные принципы организации производственных процессов. Проанализируйте структуру производственного цикла, его расчеты и анализ длительности. Дайте оценку производственным условиям на предприятии и предложите мероприятия по их улучшению по следующим данным: температура отопительных приборов в цехе = 65°С, температура наружной стены – 17°С, величина искусственного освещения – 400 люкс, необходимый объем вентиляции – 68 м3/ч. Решение: Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям общества. Совокупность всех действий людей и орудий труда, осуществляемых на предприятии для изготовления конкретных видов продукции, называется производственным процессом. Основной частью производственного процесса являются технологические процессы, которые содержат целенаправленные действия по изменению и определению состояния предметов труда. В ходе реализации технологических процессов происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда. Наряду с технологическими производственный процесс включает также и нетехнологические процессы, которые не имеют своей целью изменение геометрических форм, размеров или физико-химических свойств предметов труда или проверку их качества. К таким процессам относятся транспортные, складские, погрузочно-разгрузочные, комплектовочные и некоторые другие операции и процессы. В производственном процессе трудовые процессы сочетаются с естественными, в которых изменение предметов труда происходит под влиянием сил природы без участия человека (например, сушка окрашенных деталей на воздухе, охлаждение отливок, старение литых деталей и т. д.). Разновидности производственных процессов. По своему назначению и роли в производстве процессы подразделяются на основные, вспомогательные и обслуживающие. Основными называются производственные процессы, в ходе которых осуществляется изготовление основной продукции, выпускаемой предприятием. Результатом основных процессов в машиностроении являются выпуск машин, аппаратов и приборов, составляющих производственную программу предприятия и соответствующих его специализации, а также изготовление запасных частей к ним для поставки потребителю. К вспомогательным относятся процессы, обеспечивающие бесперебойное протекание основных процессов. Их результатом является продукция, используемая на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению оснастки, выработка пара и сжатого воздуха и т. д. Обслуживающими называются процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования и основных, и вспомогательных процессов. К ним относятся, например, процессы транспортировки, складирования, подбора и комплектования деталей и т. д. В современных условиях, особенно в автоматизированном производстве, наблюдается тенденция к интеграции основных и обслуживающих процессов. Так, в гибких автоматизированных комплексах объединены в единый процесс основные, комплектовочные, складские и транспортные операции. Совокупность основных процессов образует основное производство. На предприятиях машиностроения основное производство состоит из трех стадий: заготовительной, обрабатывающей и сборочной. Стадией производственного процесса называется комплекс процессов и работ, выполнение которых характеризует завершение определенной части производственного процесса и связано с переходом предмета труда из одного качественного состояния в другое. К заготовительной стадии относятся процессы получения заготовок — резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску и гальванические покрытия и т. д. Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин и приборов, их испытания. Состав и взаимные связи основных, вспомогательных и обслуживающих процессов образуют структуру производственного процесса. В организационном плане производственные процессы подразделяются на простые и сложные. Простыми называются производственные процессы, состоящие из последовательно осуществляемых действий над простым предметом труда. Например, производственный процесс изготовления одной детали или партии одинаковых деталей. Сложный процесс представляет собой сочетание простых процессов, осуществляемых над множеством предметов труда. Например, процесс изготовления сборочной единицы или всего изделия. Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий (рис. 1).   Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда. Перерывы могут быть разделены на две группы: перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т.п.; перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т.е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т.д.: Расчет длительности производственного цикла Тп.ц,Ттехн- соответственно длительность производственного и технологического циклов; Тпер — продолжительность перерывов; Тест.пр — время естественных процессов. При расчете длительности производственного цикла Тп.ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются. При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов: последовательный, параллельный, параллельно-последовательный. При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции. Так как ряд операций может выполняться не на одном, а на нескольких рабочих местах, длительность производственного цикла при последовательном движении в общем случае имеет вид где При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции: где р — размер транспортной партии, шт; tmах — время выполнения наиболее продолжительной операции, мин; Сmax — число рабочих мест на наиболее продолжительной операции. При параллельном виде движения длительность производственного цикла значительно сокращается. При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мерс их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов. Длительность производственного цикла может быть определена как разность между длительностью цикла при последовательном виде движения и суммарной экономией времени по сравнению с последовательным видом движения, за счет частичного перекрытия времени выполнения каждой пары смежных операций: Дайте оценку производственным условиям на предприятии и предложите мероприятия по их улучшению по следующим данным: температура отопительных приборов в цехе = 65°С, температура наружной стены – 17°С, величина искусственного освещения – 400 люкс, необходимый объем вентиляции – 68 м3/ч. Производственные условия тяжелые - высокая температуры, освещение - минимальное. Для улучшения необходимо увеличить освещение, поставить экраны для отопительных приборов. Задание 2 Комплексные проблемно-аналитические задания Тема 3. Организация производства при различном виде движения партии деталей. Определить длительность производственного цикла при последовательном, параллельном и параллельно-последовательном виде движения партии деталей. Исходные данные: количество операций (m) = 4; количество деталей (п) = 3 шт.; передаточная партия (р) = 1 шт.; трудоемкость выполнения i-ой операции: t1 = 2 мин.; t2= 1 мин.; t3 = 3 мин.; t4= 2 мин.; количество рабочих мест на i-той операции (Q1 = Q2 = Q3 = Q4); межоперационное время(tмо) = 2 мин. Решение: 1) Определяем аналитически и графически длительность цикла при последовательном виде движения: Т  == п == п  + m t + m t = 3 (2 + 1 + 3 + 2) + 42 = 24 + 8 = 32 (мин.) = 3 (2 + 1 + 3 + 2) + 42 = 24 + 8 = 32 (мин.)№ опер.  4 3 2 1 6 11 22 32 t На графике слева направо в масштабе времени откладывается продолжительность обработки всей партии деталей сначала на первой операции (6 минут), затем – на второй (3 минуты), на третьей (9 минут) и на четвертой (6 минут) со смещением на межоперационное время (2 минуты). Определяем аналитически и графически длительность цикла при параллельном виде движения Т  = (п-р) = (п-р) + р + р + m t + m t = (3 –1)3 + 1 (2 + 1 + 3 +2) + 42 = 22 (мин.) = (3 –1)3 + 1 (2 + 1 + 3 +2) + 42 = 22 (мин.) № опер. 4 3 2 1 t 11 14 16 22 График параллельного движения объектов производства по рабочим местам (операциям) строится следующим образом: а) на всех операциях, начиная с первой, откладывается время обработки первой передаточной партии (в нашем примере передаточных партий три, и каждая из них состоит из одной детали); б) на самой продолжительной операции строится обработка всех оставшихся (второй и третьей) передаточных партий (в нашем примере самой продолжительной является третья операция); в) строится обработка всех оставшихся передаточных партий на остальных операциях (в нашем примере – это обработка второй и третьей передаточных партий на первой, второй и четвертой операциях). При параллельном виде движения объектов производства по рабочим местам полностью загружается наиболее трудоемкая операция (с самым длительным операционным циклом), а менее трудоемкие операции имеют перерывы (простои оборудования), но параллельный вид движения обеспечивает наиболее короткий производственный цикл. Определяем аналитически и графически длительность цикла при последовательно-параллельном виде движения: Т  =п =п  - (п-р ) - (п-р ) + m t + m t =3(2 +1+3 +2)–(3–1)(1+1+2) + 24 = 24 (мин.) =3(2 +1+3 +2)–(3–1)(1+1+2) + 24 = 24 (мин.) № опер. 4 3 2 1 6 9 18 24 t График параллельно-последовательного движения объектов производства строится следующим образом: а) на первой операции откладывается время обработки всех передаточных партий (в нашем примере на первой операции обрабатываются три передаточные партии по 2 минуты каждая); б) на последующей операции построение осуществляется на основе сравнения трудоемкостей смежных операций: если последующая операция короче предыдущей (в нашем примере вторая операция короче первой и четвертая операция короче третьей), то на последующей операции (второй и четвертой) построение ведется для последней (в нашем примере третьей) передаточной партии, а затем строится обработка для всех предыдущих передаточных партий (в нашем примере для первой и второй); если последующая операция длиннее предыдущей (в нашем примере это третья операция длиннее второй), то построение на последующей (третьей) операции ведется для всех передаточных партий, начиная с первой. Задание 3. Комплексные проблемно-аналитические задания Тема 5. Организация обслуживания производства ремонтом технологического и энергооборудования Определить длительность межремонтного цикла для легких и средних металлорежущих станков массового производства. Исходные данные: нормативный ремонтный цикл = 24000 станко-час; обрабатываемый материал - конструкционная сталь; оборудование эксплуатируется в нормальных условиях работы в механических цехах. Решение: Длительность межремонтного цикла для легких и средних металлорежущих станков определяется по формуле: Т  = 24000 пмут, = 24000 пмут,где 24000 – нормативный ремонтный цикл, станко-час; п – коэффициент, учитывающий тип производства (для массового и крупносерийного он равен 1, для серийного – 1,3, для мелкосерийного и единичного – 1,5); м – коэффициент, учитывающий свойства обрабатываемого материала (при обработке конструкционных сталей он равен 1, чугуна и бронзы – 0,8, высокопрочных сталей – 0,7); у – коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях работы в механических цехах он равен 1, в запыленных цехах и с повышенной влажностью – 0,7); т – коэффициент, отражающий группу станков (для легких и средних он равен 1). Длительность межосмотрового периода определяется по формуле: Т  = =  , ,где n  - число осмотров оборудования. - число осмотров оборудования.Тр.ц = 24000 Т  = =  = 6000 станко-часов = 6000 станко-часов Ответ: Длительность межремонтного цикла для легких и средних металлорежущих станков массового производства составило 6000 станко-часов. Задание 4. Тема 10. Планирование научно-технического развития и ресурсного обеспечения деятельности предприятия. Рассчитать коэффициент использования производственной мощности при следующих исходных данных: уровень механизации работ – 0,50, коэффициент использования трудовых ресурсов – 0,80 Решение: Кипт = Кm/Kт, где Кипт – коэффициент использования производственной мощности; Кm – уровень механизации работ; Kт – коэффициент использования трудовых ресурсов. Кипт = 0,5/0,80 = 0,625. Ответ: Коэффициент использования производственной мощности составил 0,625. |