Глава 10

МАШИНЫ ДЛЯ ХИМИЧЕСКОЙ ЗАЩИТЫ РАСТЕНИЙ

10.1. МЕТОДЫ И СПОСОБЫ ЗАЩИТЫ РАСТЕНИЙ, АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Вредители и болезни культурных растений наносят огромный ущерб сельскому хозяйству. Поэтому важно применять интегральную систему защиты растений, предусматривающую комплекс агротехнических, биологических, физических, механических и химических методов.

Агротехнический метод основан на применении научно обоснованных севооборотов, систем обработки почвы и внесения удобрений, подготовке посевного материала, отборе и внедрении наиболее устойчивых сортов и др.

Биологический метод предусматривает использование против вредителей, болезней и сорной растительности их естественных врагов и бактериальных препаратов.

Физический метод заключается в действии на семена и растения высокой и низкой температуры, ультразвука, токов высокой частоты и др.

Химический метод — воздействие на вредителей, болезни и сорные растения химических веществ. Он наиболее распространен. Для его применения выпускают комплексы машин и химические средства — пестициды. Последние по воздействию делят на инсектициды — для защиты от вредных насекомых, гербициды — от сорняков, фунгициды — от болезней, дефолианты — для опадания листьев, десиканты — для подсушки растений. При использовании пестицидов необходимо помнить, что большинство из них ядовиты для людей, а также для домашних и диких животных, пчел, птиц, рыб.

Способы защиты растений: протравливание семян, опрыскивание и опыливание пестицидами растений и почвы, нанесение аэрозолей на растения и обработка теплиц, зернохранилищ, фумигация растений, почвы, складов и семян, разбрасывание отравленных приманок.

Агротехнические требования. Посевы обрабатывают химикатами в сжатые сроки в соответствии с зональными рекомендациями. Рабочая жидкость должна быть однородной по составу. Отклонение ее концентрации от расчетной не должно превышать ± 5 %. При протравливании машины не должны повреждать семена. Покрытие их пестицидами должно быть равномерным. Отклонение фактической дозы от заданной допускается не более ±3%.

При опрыскивании и опыливании допускается неравномерность распределения рабочих жидкостей по ширине захвата до 30 %, а по длине гона до 25 %. Допустимое отклонение фактической дозы от заданной при опыливании ± 15 %, при опрыскивании 15 % и —20 %. Опрыскивать посевы можно при скорости ветра не более 5 м/с, опыливать — не более 3 м/с при температуре воздуха не выше 23 °С и при отсутствии восходящих токов воздуха. Не рекомендуется обрабатывать посевы перед ожидаемыми осадками или во время дождя. Не следует опрыскивать растения в период цветения.

10.2. МАШИНЫ ДЛЯ ХИМИЧЕСКОЙ ЗАЩИТЫ РАСТЕНИЙ

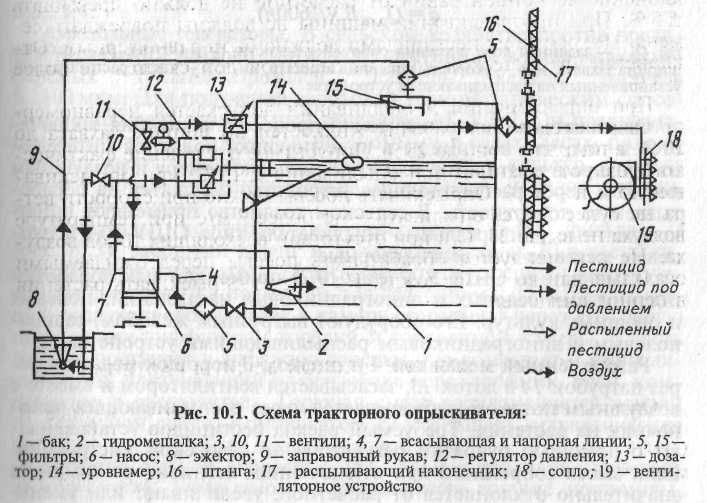

Опрыскиватели. В хозяйствах используют вентиляторные и штанговые опрыскиватели ОП-2000, ОПВ-1200, ОПШ-15, ОПШ-3200, ОМ-639, ОМ-320 и др. Они предназначены для химической защиты полевых культур, виноградников и садов от вредителей, болезней и сорняков обычным, малообъемным или ультрамалообъемным опрыскиванием пестицидами в виде раствора, суспензии и эмульсии. Основные сборочные единицы и механизмы их: резервуар с мешалкой, насос, всасывающая и напорная коммуникации (магистрали), пульт управления, распределяющее устройство, передача к рабочим органам и рама.

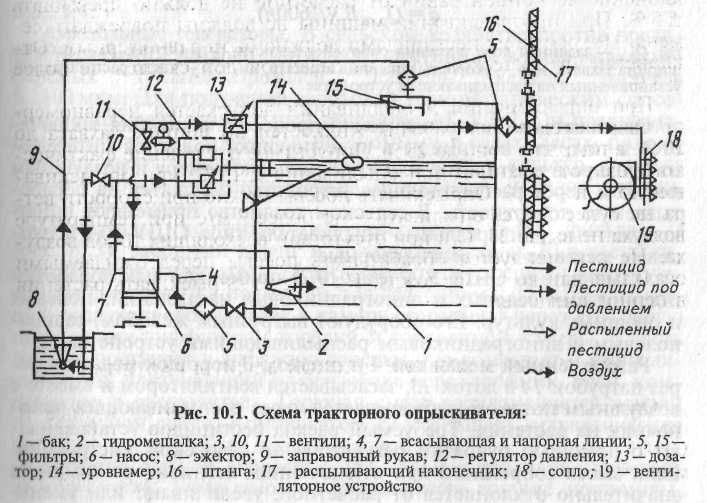

Гидравлическая схема опрыскивателя изображена на рисунке 10.1. Распределяющий рабочий орган представляет собой полевую многосекционную складывающуюся горизонтальную штангу верхнего распыла (опрыскиватель типа ОПШ-15) для обработки пестицидами полевых культур или универсальное центробежное вентиляторное устройство (опрыскиватель типа ОПВ-1200) для обработки садов, виноградников и полевых культур.

Бак заполняют жидким пестицидом из заправочных средств через горловину со встроенным фильтром 15 или посредством насоса и эжектора. В последнем случае в баке должно оставаться 30...40 л жидкости, вентиль 10 открыт, а вентиль 11 закрыт. Рабочая жидкость насосом через фильтр 5 подается из бака через регулятор давления к распределяющему устройству. Выходя из наконечников (сопл), пестицид в распыленном состоянии попадает на растения, насекомых и поверхность почвы. Часть рабочей жидкости от регулятора давления отводится к гидромешалке, а избыток— через редукционный клапан в бак. Уровень рабочей жидкости в баке контролируется стрелкой по шкале уровнемера. Насос и вентилятор приводятся в действие от ВОМ трактора.

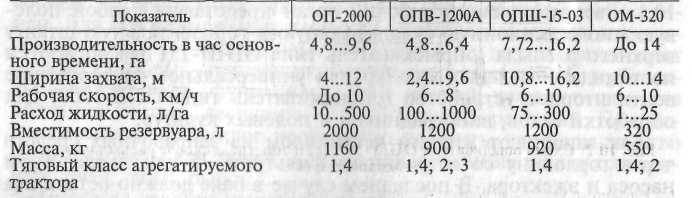

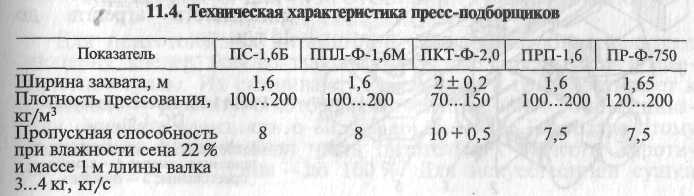

Основные показатели работы опрыскивателей приведены в таблице.

Т ехническая характеристика опрыскивателей ехническая характеристика опрыскивателей

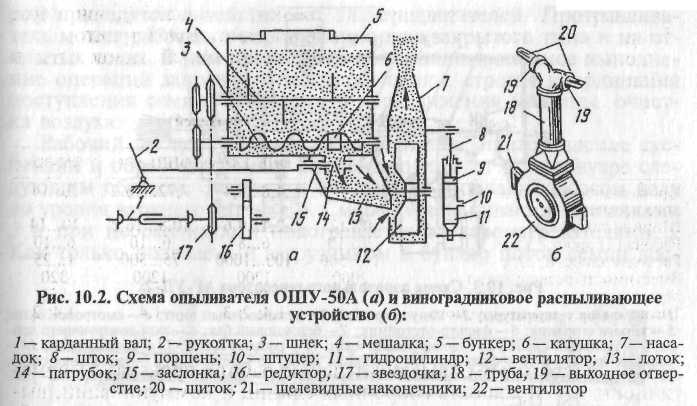

При подготовке опрыскивателей к работе проверяют герметичность и исправность сборочных единиц и коммуникаций, выбирают тип распылителей и определяют их количество. По таблицам, имеющимся в инструкциях по эксплуатации и справочниках, определяют необходимое рабочее давление и устанавливают его, рассчитывая расход рабочей жидкости через один распылитель, л/мин,

гДе Sp.ж — заданная доза внесения рабочей жидкости, л/га (кг/га); Вр—рабочая ширина захвата, м; v — скорость движения агрегата, км/ч; п — число распылителей, установленных на распиливающем устройстве.

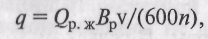

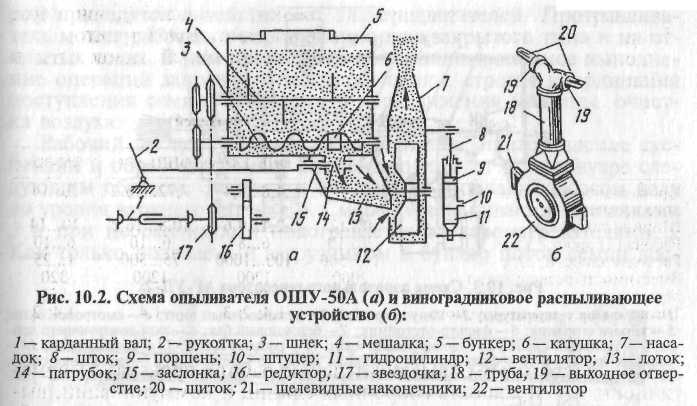

Опыливатели. Технологический процесс опыливания заключается в том, что пестициды в виде порошка подаются питателем из бункера в вентилятор или смесительную камеру и воздушным потоком через распыливающее устройство наносятся на обрабатываемую поверхность. В сельском хозяйстве применяют широкозахватные универсальные опыливатели типа ОШУ-50А и ранцевые меховые или вентиляторные.

Опыливатель ОШУ-50А (рис. 10.2) применяют для обработки пестицидами садовых и виноградниковых насаждений, полевых и овощных культур. Его оборудуют выгрузным желобом, садово-полевым и виноградниковым распыливающими устройствами.

Разрыхленный мешалкой 4 и шнеком 3 порошок подается через патрубок 14 в лоток 13, засасывается вентилятором и вместе с воздушным потоком выбрасывается через распыливающий наконечник на растения. Требуемый расход пестицидов устанавливают с помощью рукоятки регулятора по заводской инструкции. Если масса собранного при отключенном вентиляторе химиката значительно отклоняется от расчетной, увеличивают или умень

шают выходное отверстие с помощью дозирующей заслонки. Ширина захвата при обработке садов 1...2 ряда, виноградников 3...4 ряда, полевых культур до 100 м. Рабочая скорость до 8 км/ч. Опыливатель агрегатируют с тракторами тяговых классов 0,6...1,4.

Аэрозольные генераторы. В сельском хозяйстве против вредителей растений широко применяют пестициды в виде мелкодисперсных туманов-аэрозолей. Размеры капель распыла 5...100мкм. Для получения аэрозолей термомеханическим способом используют аэрозольный генератор АГ-УД-2. Он предназначен для борьбы с вредными насекомыми в садах, лесах, полезащитных лесных полосах, на посевах полевых культур, а также для обработки животноводческих помещений, складов, теплиц, жилых помещений.

Пестициды поступают из резервуара через фильтр 14 (рис. 10.3), заборный шланг и дозирующий кран 10 в распылитель. Воздухонагнетатель 18 засасывает атмосферный воздух через два фильтра 19 и подает его под давлением 0,02 МПа в напорный воздухопровод и далее в камеру сгорания 5 через кольцевую щель между диффузором горелки и горловиной камеры, а часть воздуха поступает в диффузор горелки, где всасывает и распыляет бензин, поступающий из бензобака через тройник, кран, компенсатор и распылитель. Горючая смесь воспламеняется искрой от запальной свечи. Компенсатор 22 уменьшает гидравлические удары во время работы воздухонагнетателя.

Горючие газы со скоростью 250...300 м/с проходят через горловину сопла, засасывают из распылителя жидкие пестициды

которые под воздействием высокой температуры испаряются в диффузоре сопла, и парогазовая смесь выбрасывается наружу: смешиваясь с воздушной средой, она быстро охлаждается и превращается в туман. В зависимости от режима работы генератора температуру смеси можно регулировать в пределах 380...530 °С. Это достигается изменением подачи воздуха в диффузор горелки. Подачу рабочей жидкости регулируют и перекрывают краном.

Бочку с химикатом и генератор размещают в кузове автомобиля. Ширина полосы аэрозольного тумана 30...50 м. Производительность в час основного времени 9 га при рабочей скорости до 15 км/ч. Установку обслуживают водитель и двое рабочих.

Протравливатели. Для уничтожения возбудителей болезней семена протравливают сухим, полусухим, мокрым, мелкодисперсным или термическим способами.

При сухом способе семена смешивают с пылевидным химикатом (на 1т зерна 1...3кг порошка), при полусухом— с 15...30 л раствора, при мокром обильно смачивают препаратом (на 1 т 100... 150 л раствора). Мелкодисперсный способ заключается в обработке семян туманом из паров химиката.

Д ля протравливания семян используют машины ПС-10А, ПС-30, ПСШ-5, «Мобитокс» и стационарные комплексы КПС-10 и КПС-40. ля протравливания семян используют машины ПС-10А, ПС-30, ПСШ-5, «Мобитокс» и стационарные комплексы КПС-10 и КПС-40.

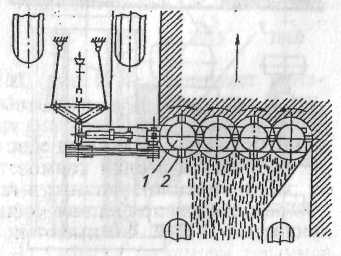

Протравливатель камерного типа ПС-10А (рис. 10.4) предназначен для протравливания семян зерновых, бобовых и технических культур распыленными водными суспензиями пестицидов. Это самоходная автоматическая установка, все механизмы которой приводятся в действие от электродвигателей. Протравливатель может работать в зернохранилищах закрытого типа и на открытых токах. В нем предусмотрено механизированное выполнение операций заправки и выгрузки семян, строгая координация поступления семян, суспензии и передвижения машины, очистка воздуха.

Рабочий процесс состоит из двух этапов: приготовление суспензии и обработка семян. Суспензию готовят в резервуаре следующим образом. Загружают пестициды и подают насосом воду io уровня верхнего датчика 6. Смесь перемешивается мешалками и при необходимости подогревается электронагревателями 5. Как только подаваемый загрузчиком в бункер поток семян достигнет уровня датчика 11, автоматически включаются дозаторы семян и суспензии. Подаваемая дозатором 10 суспензия из резервуара поступает на распылитель 24 и в мелкодисперсном состоянии наносится на поток семян, образуемый при вращении диска 25. Протравленные семена из камеры шнеками 20, 14 и 15 подаются к месту выгрузки.

При отсутствии семян в бункере датчик 12 отключает привод дозатора семян и суспензии и включает привод самохода. Машина заполняется из бурта семенами до уровня датчика 12, последний включает дозатор суспензии и отключает самоход. По заполнении бункера семенами до датчика 11 отключается электродвигатель загрузочного транспортера. Подача суспензии в распылитель контролируется датчиком 26, непосредственно связанным со световым сигналом. При опорожнении резервуара до уровня нижнего датчика 2 процесс протравливания автоматически прекращается и привод отключается. Во время работы воздух, загрязненный пестицидами, от выгрузной горловины отсасывается через воздухопровод в фильтрующее устройство. Пройдя через бункер 17 фильтров, очищенный воздух вентилятором нагнетается в бункер 18. Пыль из сборника бункера 17 периодически удаляют.

Требуемый расход химиката устанавливают с помощью регуляторов подачи семян и суспензии, мерного цилиндра и по таблицам инструкции.

Производительность при протравливании пшеницы до 22 т/ч, суммарная мощность электродвигателей 5,2 кВт, подача суспензии 0,5...4 л/мин, вместимость резервуара суспензии 200 л, высота подачи протравленных семян в бункер транспортного средства 2,8 м.

Шнековый протравливатель ПСШ-5 состоит из рамы с механизмом передвижения, шнекового подборщика семян, бункера для семян с датчиками, камеры протравливания с дисковым распылителем, бака рабочей жидкости с мешалкой и электроподогревателями, насоса-дозатора с распределителем, перемешивающего шнекового транспортера и аспирационно-очистительной системы. Работает от электропривода в двух режимах: настроечном и автоматическом.

Семена из бурта подаются в бункер. При достижении ими уровня нижнего датчика включается насос-дозатор. С его помощью приготовленные суспензии из бака в необходимом количестве подаются в распылитель. Здесь создается туманообразный поток, который равномерно покрывает поверхность движущихся семян. Выгрузным шнеком семена направляются в мешки (кучу).

10.3. МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ И ТРАНСПОРТИРОВКИ РАБОЧИХ ЖИДКОСТЕЙ

Рабочие жидкости готовят из твердых (порошкообразных, кристаллических, крупнокомковатых) и жидких химикатов в виде растворов, суспензий или эмульсий. Для этого применяют передвижные агрегаты АПЖ-12, Пемикс-1003А, СТК-5 и стационарный пункт СЗС-10. Рабочую жидкость из легко раздавливаемых препаратов можно готовить непосредственно в резервуарах опрыскивателей.

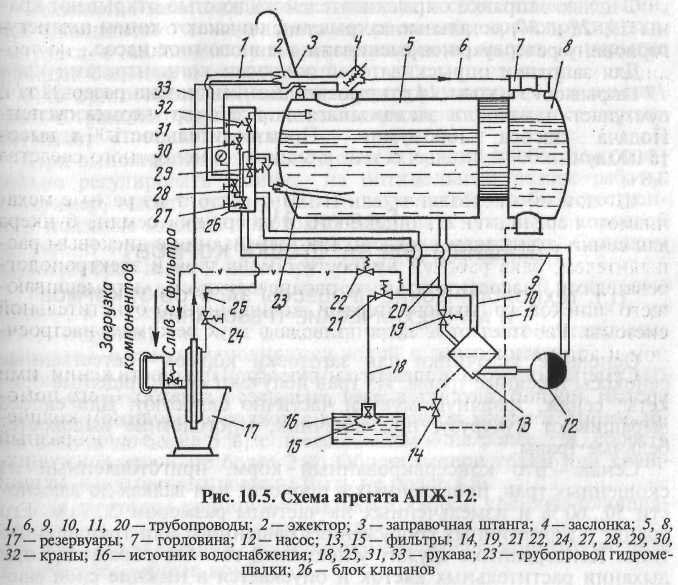

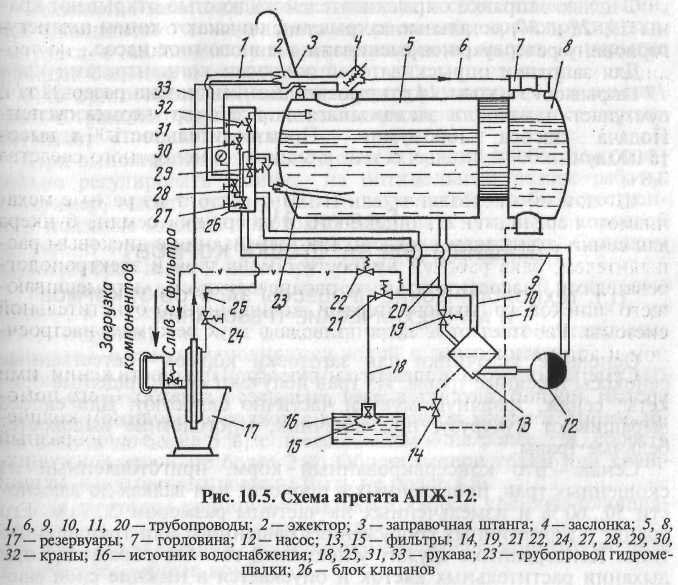

Агрегат АПЖ-12 состоит из основного резервуара 5 (рис. 10.5) на 3200 л, дополнительного 8 на 560 л и вспомогательного 17 на 110 л, центробежного насоса, полнопоточного фильтра 13, эжектора, блока клапанов с дистанционным управлением, заправочной штанги, трубопроводов, рукавов и запорных клапанов.

Для заполнения резервуара водой заправочный рукав 18 опускают в источник водоснабжения, открывают краны 21, 28, 29 или 32, остальные закрывают, включают насос и закачивают воду в резервуар 5 через эжектор или гидромешалку.

В случае приготовления рабочей жидкости из жидких химикатов препарат заливают в резервуар 17, открывают краны 19, 28, 29 и включают насос. Из резервуара 5 насос закачивает воду по трубопроводу 23 в блок клапанов и далее по трубопроводу 1 в корпус эжектора, в который по рукаву 33 поступает жидкий химикат. Смесь воды и химиката направляется в резервуар. Закачав в резервуар 5 заданный объем жидкого химиката, закрывают кран 29, а кран 30 открывают. В этом случае жидкость циркулирует по кругу (резервуар—насос-гидромешалка—резервуар) и перемешивается.

Если рабочую жидкость готовят из медного купороса, извести и других порошко- и пастообразных препаратов, то дополнительно открывают кран 24. Часть воды из трубопровода 9 идет в резервуар 17, размывает препарат (происходит гидромеханическое измельчение), а образовавшаяся пульпа по заправочной штанге 3 поступает в эжектор, смешивается с водой и сливается в резервуар 5.

При составлении жидких концентратов открывают кран 14, а кран 19 закрывают. Переключают заслонку. Воду и препарат подают в резервуар 8. Рабочий процесс аналогичен предыдущему.

С целью заправки опрыскивателей жидкостью открывают краны 19, 28 и 30, остальные закрывают, опускают конец шланга в горловину резервуара опрыскивателя и включают насос.

Для заправки опрыскивателей жидкими концентратами кран 19 закрывают, а кран 14 открывают. Концентрат из резервуара 8 поступает в насос и закачивается в резервуар опрыскивателя. Подача насоса 1000 л/мин. Производительность агрегата 15 000 л/ч.

Г л а в а 11

МАШИНЫ ДЛЯ ЗАГОТОВКИ КОРМОВ

11.1. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ЗАГОТОВКИ КОРМОВ И АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

О сновные источники для заготовки кормов — естественные сенокосы и сеяные травы. Из трав получают сено, травяные брикеты, сенаж, травяную муку и частично силосуют. Для силоса выращивают кукурузу, подсолнечник, многолетние высокостебельные травы. сновные источники для заготовки кормов — естественные сенокосы и сеяные травы. Из трав получают сено, травяные брикеты, сенаж, травяную муку и частично силосуют. Для силоса выращивают кукурузу, подсолнечник, многолетние высокостебельные травы.

Сенаж —это консервированный корм, приготовленный из скошенных трав, провяленных в прокосах или валках до влажности 50...60 % и измельченных на частицы размером 2...3 см. Его хранят в герметичных сооружениях башенного или траншейного типа. Консервантом служит углекислый газ. Он образуется при дыхании растительных клеток и опускается в нижние слои массы, заполняет пространство между частицами и создает тем самым анаэробные (бескислородные) условия, предотвращая разогревание (выше 40 °С) основной части массы. Температура повышается лишь в верхних слоях травы.

Сено в отличие от сенажа должно иметь влажность 16... 18% при хранении россыпью и 20...25 % — в тюках. Оно не требует консервирования. Если сено не дошло до кондиционной влажности в естественных условиях, то его досушивают методом активного вентилирования.

Различают следующие технологии заготовки кормов.

Поточная технология заготовки сенажа представляет собой сочетание следующих последовательно проводимых операций: скашивание, плющение и провяливание травы, подбор, измельчение и погрузка сенажной массы в транспортные средства, транспортировка ее к местам хранения, загрузка массы в хранилища башенного или траншейного типа и герметизация.

Уборка трав на сено состоит из последовательно выполняемых процессов: скашивание, ворошение, сгребание сена в валки, оборачивание, копнение или тюкование, подбор и укладка в стога или скирды.

Технология заготовки силоса включает в себя такие операции, как скашивание с измельчением растений, транспортировка, выгрузка в силосные траншеи, утрамбовка массы и укрытие траншей соломой и слоем грунта.

Для приготовления травяной муки траву скашивают, измельчают и транспортируют к специальным агрегатам, где ее перерабатывают.

При выполнении технологических операций необходимо тщательно регулировать машины на оптимальный режим работы. Например, высоту среза устанавливают такой, чтобы естественные и сеяные многолетние травы скашивать чуть выше корневой шейки. В противном случае травы плохо отрастают. Слишком высокий срез ведет к недобору урожая.

Бобовые травы следует скашивать с плющением. В дождливую погоду, а также для злаковых трав эту операцию применять не рекомендуется, так как дождевая вода вымывает питательные элементы, а стебли заполняются водой и долго сохнут.

Рабочие органы сеноуборочных машин не должны перетирать сено, обивать листья и соцветия, загрязнять сено почвой. Потери сена при подборе из валков с образованием копен и стогов допускаются не более 5 %, с прессованием — не более 2 %, сборе и погрузке тюков —не более 2%. Общие потери травы при кошении с измельчением должны быть не более 8 %.

Для заготовки кормов используют косилки, косилки-плющилки, грабли, волокуши, подборщики-копнители, стогообразовате-ли, пресс-подборщики, косилки-измельчители, кормоуборочные и силосоуборочные комбайны.

11.2. КОСИЛКИ

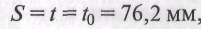

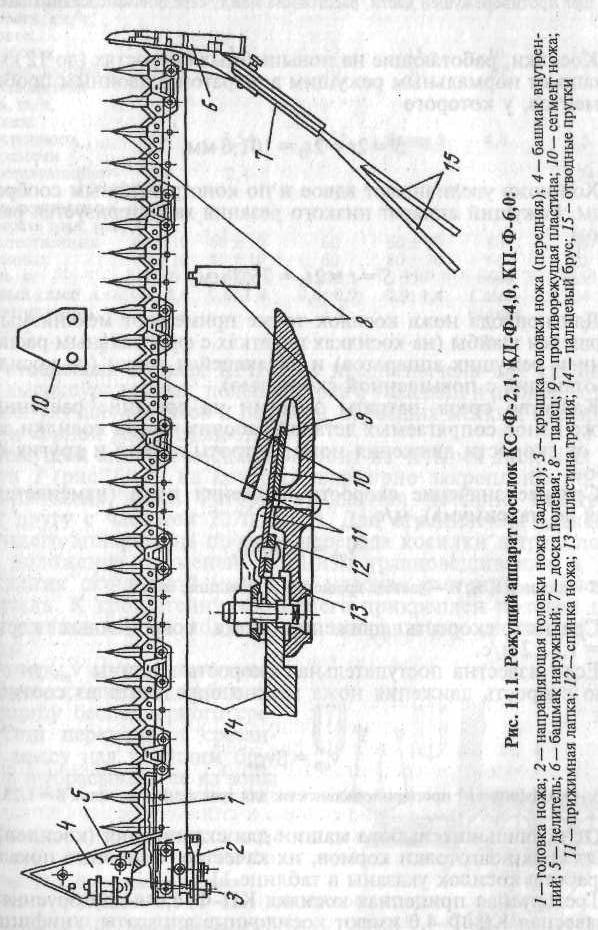

Косилки классифицируют по следующим признакам: по назначению—обычные для скашивания травы (КС-Ф-2,1, КП-Ф-6,0, КРН-2,1А и др.), косилки-плющилки (КПС-5Б, КПРН-3,0А и др.), косилки-измельчители (КИР-1,5М, КПИ-2,4А и др.) для скашивания, измельчения и погрузки травы в транспортные прицепы и косилки с порционным сбросом (КПП-3); по числу режущих аппаратов —на однобрусные (КС-Ф-2,1), двухбрусные (КД-Ф-4,0), трехбрусные (КП-Ф-6,0); по способу соединения с трактором—навесные (КРН-2,1А), полунавесные (КД-Ф-4,0) и прицепные (КП-Ф-6,0); по принципу действия режущих аппаратов — с режущим аппаратом возвратно-поступательного действия (ножевого типа), роторные (КИР-1,5М) и ротационные (КРН-2ДА).

Скоростная косилка КС-Ф-2,1 предназначена для скашивания естественных и сеяных трав, а также уборки бобовых культур. Она состоит из режущего аппарата, механизмов привода и управления рабочими органами, рамы и устройства для соединения с трактором.

Режущий аппарат служит для срезания растений. Его основные части: подвижный нож и неподвижный брус 14 (рис. 11.1) с закрепленными на нем пальцами.

Во время работы пальцевый брус опирается на два башмака: внутренний 4 и наружный 6. В пальцах закреплены противоре-жущие пластины 9, на кромках которых имеется насечка, препятствующая выскальзыванию травы при срезании. Для лучшего прилегания сегментов к противорежущим пластинам на пальцевом брусе закреплены прижимные лапки 11. Они не дают ножу во время работы подниматься. Под каждой лапкой находятся пластины трения 13, ограничивающие отход ножа назад под действием силы резания. Под наружным и внутренним башмаками крепятся стальные полозки, которые служат для установки пальцевого бруса на заданную высоту среза. К наружному башмаку шарнирно прикреплена полевая доска с отводными прутками, сдвигающими срезанную массу влево, обеспечивая этим свободный проход для внутреннего башмака при последующих заездах. Делитель направляет стебли к режущему аппарату.

Нож состоит из сегментов 10, спинки 12 и головки 1. Сегменты изготовлены из высококачественной стали, их лезвия (гладкие или с насечкой) прикреплены к спинке ножа заклепками. К спинке прикреплена также головка, которая соединяет шатун с ножом. Привод последнего осуществляется кривошипно-шатун-ным механизмом. Косилки оборудуют режущими аппаратами нормального и низкого резания. Наиболее распространен режущий аппарат нормального резания, в котором ход ножа

где t— шаг режущей части, расстояние между серединами соседних сегментов, мм; t0— шаг противорежущей части, расстояние между серединами соседних пальцев, мм.

Косилки, работающие на повышенных скоростях (до 12 км/ч), оснащают нормальным режущим аппаратом с двойным пробегом сегментов, у которого

Ход ножа увеличивают вдвое и по конструктивным соображениям. Режущий аппарат низкого резания характеризуется равенством

Для привода ножа косилок также применяют механизмы качающейся шайбы (на косилках и жатках с фронтальным расположением режущих аппаратов) и качающейся вилки (на косилках, работающих с повышенной скоростью).

Качество среза, затраты энергии на срезание растений, а также износ сопрягаемых деталей рабочих частей косилки зависят от скорости движения ножа, остроты лезвий и других факторов.

Среднее значение скорости движения ножа (изменяется от нуля до максимума), м/с,

где S— ход ножа, м; п — частота вращения кривошипа, мин"1.

Средняя скорость движения ножа современных косилок vcp=1,8...2m/c.

Если известна поступательная скорость машины vm, то среднюю скорость движения ножа можно определить из соотношения

где р — коэффициент пропорциональности: для тракторных косилок 3 = 1,25...1,3.

О т правильного выбора машин для скашивания (косилок) зависят сроки заготовки кормов, их качество. Основные показатели работы косилок указаны в таблице 11.1. т правильного выбора машин для скашивания (косилок) зависят сроки заготовки кормов, их качество. Основные показатели работы косилок указаны в таблице 11.1.

Трехбрусная прицепная косилка КП-Ф-6,0 и двухбрусная полунавесная КД-Ф-4,0 имеют косилочные аппараты, унифицированные с косилкой КС-Ф-2,1Б.

Ротационная косилка КРН-2,1А предназначена для скашивания высокоурожайных, полеглых трав с укладкой в прокос, а также для улучшения лугов и пастбищ, заросших мелким кустарником и сорной растительностью.

Режущий аппарат косилки состоит из четырех дисковых роторов / (рис. 11.2), на которых шарнирно закреплены по два пластинчатых ножа. Роторы вращаются попарно навстречу друг другу с частотой 2070 мин'. Для ограничения давления режущего аппарата на почву и перевода косилки в транспортное положение применен механизм уравновешивания, а для отделения скошенной массы от массива растений — полевой делитель. К кронштейну последнего прикреплен полевой щиток, установленный под углом к направлению движения машины.

Р оторы с пластинчатыми ножами скашивают стебли по принципу бесподпорного среза. Они перемещают срезанную массу над режущим брусом и выбрасывают ее из зоны оторы с пластинчатыми ножами скашивают стебли по принципу бесподпорного среза. Они перемещают срезанную массу над режущим брусом и выбрасывают ее из зоны

Рис. 11.2. Ротационная косилка КРН-2ДА:

/ — ротор (диск); 2 — пластинчатый нож

резания. Траектория движения ножей соседних роторов перекрывается, что обеспечивает качественную работу.

Поломку режущего аппарата при встрече с препятствием предупреждает тяговый предохранитель. В случае критического сопротивления пружина его сжимается, тяга удлиняется и косилка поворачивается на угол 30...40°.

11.3. КОСИЛКИ-ПЛЮЩИЛКИ

Значительная часть массы трав, особенно бобовых, приходится на листья — наиболее ценную часть. В валке они высыхают значительно скорее, чем стебли. Поэтому чтобы получить сено нормальной влажности, приходится оставлять траву в прокосах на несколько дней до высыхания стеблей. За это время под воздействием солнечных лучей, росы, осадков разлагается каротин, в процессе ворошения и сгребания теряются пересохшие листья. Чтобы максимально сократить срок полевой сушки травы, применяют плющение — раздавливание трубчатых стеблей. Плющеная трава высыхает скорее, поэтому содержание каротина и протеина в сене существенно увеличивается.

Самоходная косилка-плющилка КПС-5Б состоит из самоходного шасси / (рис. 11.3) и жатки 2. Основные рабочие органы ее: режущий аппарат, мотовило, шнек, плющильный аппарат и вал-кообразователь.

В процессе работы мотовило 6 подводит стебли к режущему аппарату 8, поддерживает их во время среза и подает срезанные растения под шнек 5. Шнек перемещает массу к середине жатки, уменьшая ширину ее потока до ширины входной горловины плющильного аппарата 4. Вальцы аппарата сплющивают и надламывают стебли, после чего они с большой скоростью попадают в валкообразу- процессе работы мотовило 6 подводит стебли к режущему аппарату 8, поддерживает их во время среза и подает срезанные растения под шнек 5. Шнек перемещает массу к середине жатки, уменьшая ширину ее потока до ширины входной горловины плющильного аппарата 4. Вальцы аппарата сплющивают и надламывают стебли, после чего они с большой скоростью попадают в валкообразу-

Рис. 11.3. Косилка-плющилка КПС-5Б:

1 — самоходное шасси; 2—жатка; 3 — вал-кообразующее устройство; 4— плющильный аппарат; 5—шнек; 6— мотовило; 7— заламывающий брус; 8— режущий аппарат

ющее устройство, которое сужает поток проплющенной массы и укладывает ее в валок.

Рабочие органы приводятся в действие от дизеля Д-240 мощностью 58,9 кВт, установленного на самоходном шасси. Жатка поднимается и опускается с помощью гидроцилиндров из кабины оператора.

Прицепные косилки-плющилки КПВ-3,0 и КПРН-3,0А работают аналогично КПС-5Б.

11.4. КОСИЛКИ-ИЗМЕЛЬЧИТЕЛИ

Косилки-измельчители в отличие от остальных косилок измельчают срезанные ими стебли и перемещают измельченные до 1...20см частицы в транспортные средства. В сельском хозяйстве используют косилки-измельчители КИР-1,5М, КИР-1,5Б, КИР-1,85Б, КПИ-2,4А, КСС-2,6А, КСК-100А, Е-281С и др. Основные показатели их работы указаны в таблице 11.2.

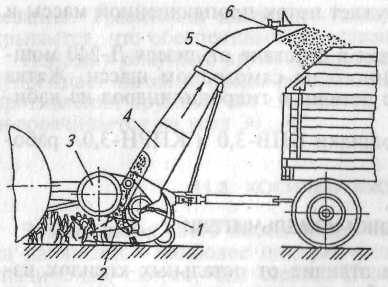

Косилка-измельчитель КИР-1,5М (рис. 11.4) скашивает и измельчает стебли кукурузы, подсолнечника, картофельную ботву, сеяные и естественные травы, предназначенные для силосования или используемые в качестве зеленого корма. Измельченная масса поступает в прицепную тележку, бункер (КИР-1,5Б и КИР-1,85Б) или загружается в кузов транспортной машины.

Измельчающий барабан / косилки-измельчителя представляет собой трубчатый вал, на котором по винтовой линии шарнирно закреплены молотковые ножи. Перед барабаном на переднем щите 2 расположена спинка с противоре-жущими пластинами. Зазор между ножами барабана и п ластинами регулируют в пределах 12...15 мм перемещением спинки. Передний щит наклоняет растения, что способствует их измельчению. Под воздействием воздушного потока, создаваемого измельчающим барабаном, силосная масса по направляющей трубе 4 и верхнему поворотному кожуху 5 поступает к козырьку 6. Тракторист, поворачивая кожух, равномерно распределяет силосную массу по транспортной тележке. ластинами регулируют в пределах 12...15 мм перемещением спинки. Передний щит наклоняет растения, что способствует их измельчению. Под воздействием воздушного потока, создаваемого измельчающим барабаном, силосная масса по направляющей трубе 4 и верхнему поворотному кожуху 5 поступает к козырьку 6. Тракторист, поворачивая кожух, равномерно распределяет силосную массу по транспортной тележке.

Рис. 11.4. Косилка-измельчитель КИР-1,5М:

1 — измельчающий барабан; 2— передний щит; 3 — передаточный механизм; 4—направляющая труба; 5 — верхний кожух; 6— козырек

Косилку, агрегатируемую с тракторами тягового класса 1,4, обслуживает тракторист.

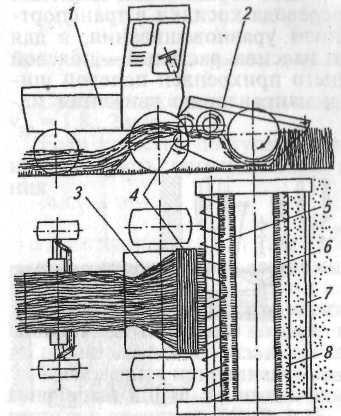

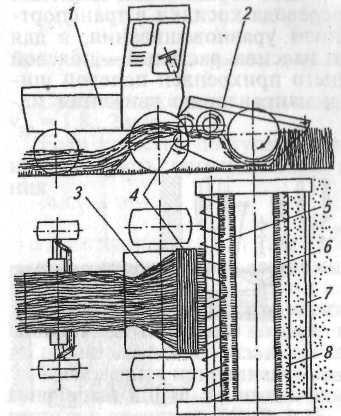

Самоходный кормоуборочный комбайн КСК-100А (рис. 11.5) предназначен для скашивания или подбора из валков, измельче ния и погрузки в транспортные средства кормовых листостебель-ных культур, используемых для непосредственного скармливания скоту, приготовления силоса, травяной муки и сенажа. Основные сборочные единицы: жатка для уборки кукурузы и самоходный измельчитель, включающий в себя шасси, двигатель, механизмы передач, рулевое управление, органы контроля и управления.

К омбайн поставляют в хозяйство вместе с жаткой для уборки трав, подборщиком валков и сменным измельчителем. омбайн поставляют в хозяйство вместе с жаткой для уборки трав, подборщиком валков и сменным измельчителем.

Принцип работы комбайна КСК-100А следующий: скошенная или подобранная растительная масса подается граблинами мотовила 2 к шнеку 3. Шнек сужает ее поток и направляет в питающий аппарат. Верхние и нижние вальцы подпрессовывают массу и подают по противорежущему брусу 9 к барабану 10, который разрезает ее на части. Барабан с большой скоростью швыряет измельченную массу в силосопровод 12, который оператор может поворачивать влево, назад, вправо и тем самым направлять измельченную массу в движущееся рядом или присоединенное к комбайну транспортное средство.

Длину резки в пределах 5... 10 мм регулируют изменением частоты вращения питающих вальцов и числа ножей на барабане. Высоту среза устанавливают с помощью опорных башмаков жатки.

Прицепной кормоуборочный комбайн КПИ-2,4А выполняет те же операции, что и КСК-ЮОА.

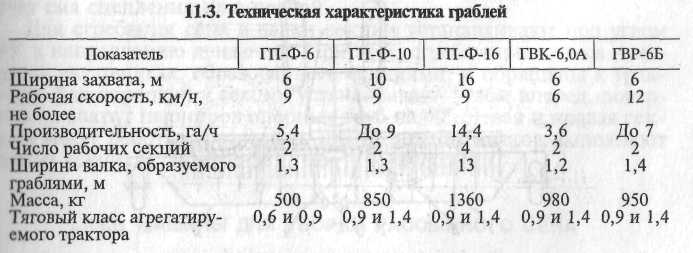

11.5. ГРАБЛИ

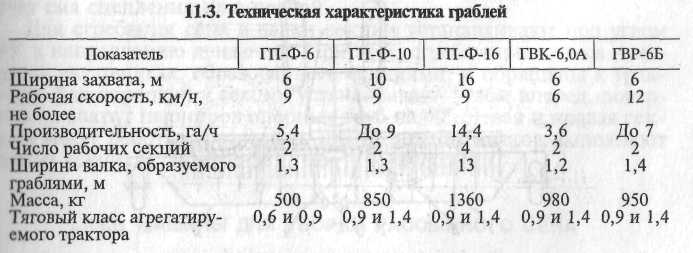

Для ускорения сушки траву через 2...4 ч после скашивания ворошат, а при высушивании до необходимой влажности сгребают в валки с помощью граблей (табл. 11.3).

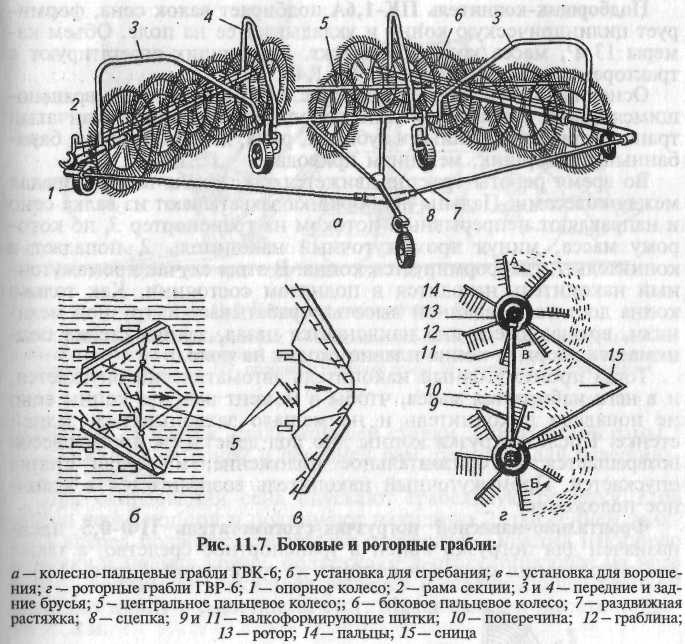

По характеру образования валка различают грабли поперечные (ГП-Ф-6, ГП-Ф-10) и боковые (ГВК-6,0А, ГВР-6Б). Последние, в свою очередь, делят по типу рабочих органов на колесно-пальцевые и роторные.

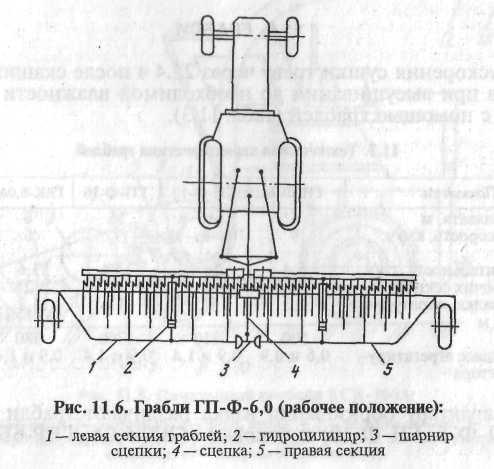

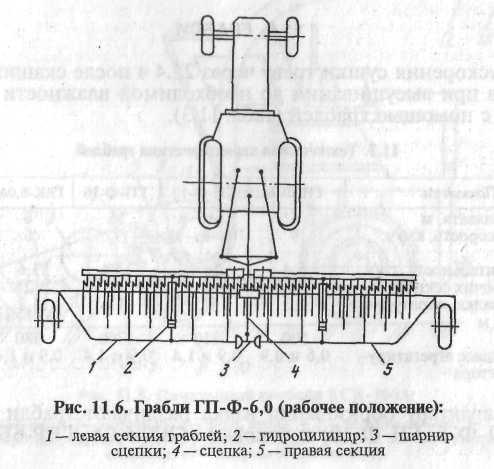

Поперечные грабли ГП-Ф-16 служат для сгребания в валки скошенной травы естественных и сеяных трав влажностью до 80 %, урожайностью не более 5 т/га, а также подбора потерь и очистки убранных участков от остатков урожая. Основные части граблей: две левые (крайняя и средняя) и две правые (крайняя и средняя) секции, шарнирно соединенные между собой, автосцепка, механизм подъема, колеса, растяжки. Шарнирное соединение секций позволяет копировать неровности рельефа поля.

Каждая секция состоит из рамы, грабельного аппарата, рукавов высокого давления, маслопроводов и приводного вала. Гидроцилиндры грабельного аппарата приводятся в действие от гидросистемы трактора.

В конструкции граблей предусмотрена регулировка ширины захвата: Юм —при использовании средних секций (ГП-Ф-10), 6 м —крайних (ГП-Ф-6, рис. 11.6). конструкции граблей предусмотрена регулировка ширины захвата: Юм —при использовании средних секций (ГП-Ф-10), 6 м —крайних (ГП-Ф-6, рис. 11.6).

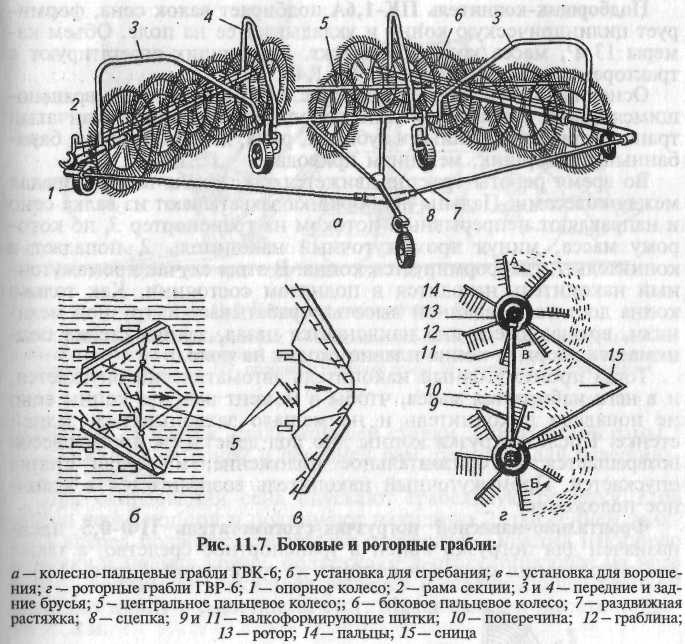

Колесно-пальцевые грабли ГВК-6,0А (рис. 11.7) предназначены для ворошения травы в прокосах, сгребания сена в валки, оборачивания валков. Основные части граблей: две одинаковые (левая и правая) секции и сцепка 8 с двумя центральными рабочими колесами 5. Каждая секция опирается на три пневматических колеса/и состоит из рамы 2, шести грабельных колес 6 с пружинными пальцами, опорной трубы, переднего 3 и заднего 4 брусьев и

механизма подъема рабочих колес. Рабочие колеса вращаются за счет сил сцепления их с почвой.

Д ля сгребания сена в валки секции устанавливают под углом 45° к направлению движения. При этом сгребающие колеса находятся внутри угла, образованного секциями, и обращены к трактору. Для ворошения секции устанавливают углом вперед, повернув их вокруг шарниров опорных труб на 90°. Левая и правая секции могут работать раздельно. ля сгребания сена в валки секции устанавливают под углом 45° к направлению движения. При этом сгребающие колеса находятся внутри угла, образованного секциями, и обращены к трактору. Для ворошения секции устанавливают углом вперед, повернув их вокруг шарниров опорных труб на 90°. Левая и правая секции могут работать раздельно.

Оборачивание валков выполняют одной секцией, работающей, как при сгребании.

11.6. МАШИНЫ ДЛЯ УБОРКИ РАССЫПНОГО СЕНА

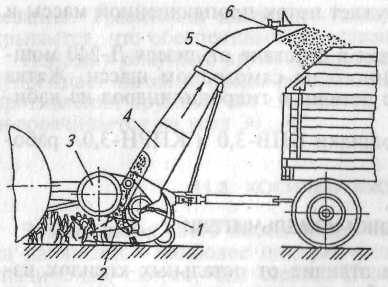

Для подбора сена из валков применяют подборщик-копнитель ПК-1,6А, подборщик-полуприцеп ТП-Ф-45, подборщик-стого-образователь СПТ-60 и другие машины.

Подборщик-копнитель ПК-1,6А подбирает валок сена, формирует цилиндрическую копну и укладывает ее на поле. Объем камеры 13 м3, масса копны до 400 кг. Подборщик агрегатируют с тракторами тяговых классов 0,9 и 1,4.

Основные части подборщика (рис. 11.8): копнитель с вращающимся дном, промежуточный накопитель, цепочно-планчатый транспортер с пружинными зубьями, рама, ходовые колеса, барабанный подборщик, механизм привода.

В о время работы трактор движется так, чтобы валок попадал между колесами. Пальцы подборщика захватывают из валка сено и направляют непрерывным потоком на транспортер 3, по которому масса, минуя промежуточный накопитель 2, попадает в копнитель 1, где формируется копна. В этом случае промежуточный накопитель находится в поднятом состоянии. Как только копна достигает заданной высоты, срабатывает выгрузной механизм, вращающееся дно наклоняется назад, задняя стенка поднимается вверх, и копна плавно сходит на поле. о время работы трактор движется так, чтобы валок попадал между колесами. Пальцы подборщика захватывают из валка сено и направляют непрерывным потоком на транспортер 3, по которому масса, минуя промежуточный накопитель 2, попадает в копнитель 1, где формируется копна. В этом случае промежуточный накопитель находится в поднятом состоянии. Как только копна достигает заданной высоты, срабатывает выгрузной механизм, вращающееся дно наклоняется назад, задняя стенка поднимается вверх, и копна плавно сходит на поле.

Тогда промежуточный накопитель автоматически опускается, и в него набирается масса, чтобы в момент выгруза копны сено не попадало в копнитель и не мешало захлопываться задней стенке. После выгрузки копны дно под действием противовесов возвращается в горизонтальное положение, а задняя стенка опускается. Промежуточный накопитель возвращается в исходное положение.

Фронтально-навесной погрузчик-стогометатель ПФ-0,5 предназначен для погрузки копен в транспортное средство, а также для скирдования сена. Он состоит из грабельной 1 (рис. 11.9) и накидной 2 решеток, сталкивающей стенки 3, подъемной рамы 5 с растяжками, опорной и передней рам, раскосов для навешивания на трактор.

При скирдовании сена опускают грабельную решетку 1 на землю перед копной и поднимают накидную 2, движением трактора вперед подводят грабельную под копну. Опустив накидную решетку и подняв копну, подъезжают к стогу, опускают на него копну, поднимают накидную решетку и сталкивающей стенкой сдвигают копну с решетки на стог. Максимальная высота подъема 7...8м.

11.7. МАШИНЫ ДЛЯ ЗАГОТОВКИ ПРЕССОВАННОГО СЕНА

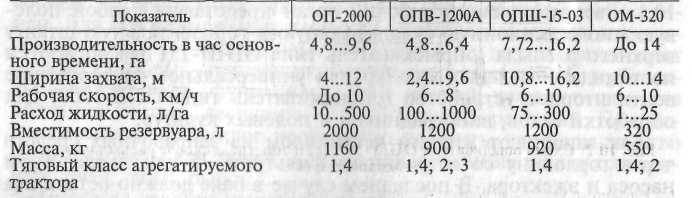

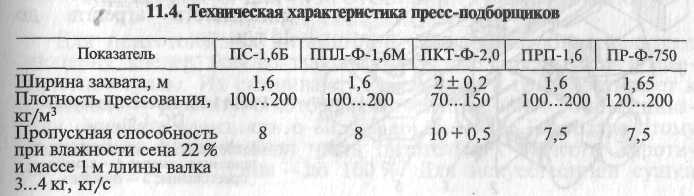

Наиболее прогрессивным и экономичным способом уборки трав на сено является подбор последнего из валков с одновременным прессованием. Для прессования сена и погрузки тюков в транспортные средства применяют специальные машины (табл. 11.4).

Пресс-подборщик ПС-1,6 применяют для подбора сена и соломы из валков с одновременным прессованием их в тюки средней плотности. Подача подбираемой массы в камеру прессования — боковая. Для обвязки тюков используют стальную термически обработанную проволоку диаметром 2 мм (ПС-1,6А) или специальный шпагат (ПС-1,6Б) диаметром 2,5 мм с разрывным усилием не менее 800 Н.

При движении агрегата подборщик 1 (рис. 11.10) захватывает сено из валка и подает в приемную камеру 3, откуда при холостом ходе поршня упаковщики подают его в прессовальную камеру 4. Во время рабочего хода поршень 5 прессует эту порцию сена. Тюк формируется за несколько ходов поршня, после чего обвязывается в два обхвата, проталкивается следующим тюком к выходу из прессовальной камеры, поступает на лоток и падает с него на землю. При использовании навесного лотка параллельной погрузки тюки направляются в рядом идущее транспортное средство.

Рабочие органы приводятся в действие от ВОМ трактора тягового класса 1,4. Производительность агрегата 15 т/ч.

Р улонный пресс-подборщик ПРП-1,6 предназначен для подбора сена из валков и прессования в тюки цилиндрической формы (рулоны) с автоматической обвязкой шпагатом. Рабочие органы приводятся в действие от ВОМ трактора тягового класса 1,4. улонный пресс-подборщик ПРП-1,6 предназначен для подбора сена из валков и прессования в тюки цилиндрической формы (рулоны) с автоматической обвязкой шпагатом. Рабочие органы приводятся в действие от ВОМ трактора тягового класса 1,4.

Рис. 11.10. Пресс-подборщик ПС-1,6:

1 — подборщик; 2 — упаковщики; 3 —

приемная камера; 4— камера

прессования; 5— поршень

Производительность агрегата до 15 т/ч.

Во время работы подборщик / (рис. 11.11) подает массу на транспортер-питатель 10. Проходя между питателем 10 и барабаном 2 прессующих ремней, масса подвергается предварительному уплотнению и попадает в петлю 9, образованную ремнями. Под их действием масса закатывается в рулон. При достижении заданного размера рулона включается автомат обматывающего аппарата, и в кабине трактора загорается лампа, по сигналу которой тракторист останавливает агрегат. Обвязывающая рулон игла расположена над транспортером-питателем. После включения обматывающего аппарата игла опускается и подает конец шпагата длиной 300...400 мм на транспортер.

Рис. 11.11. Рулонный пресс-подборщик ПРП-1,6% Рис. 11.11. Рулонный пресс-подборщик ПРП-1,6%

1 — подборщик; 2 — барабан; 3 — натяжная рамка; 4— прессующий ремень; 5— пружина; 6—гидроцилиндр; 7—клапан; 8— защелка; 9—петля; 10— транспортер-питатель

На рулон, вращаемый прессующими ремнями, наматывается шпагат, который подает движущаяся вдоль рулона игла. Перед окончанием движения игла укладывает шпагат в паз между подвижным и противорежущим ножами. Шпагат обрезается, и игла возвращается в исходное положение. Задняя стенка 7 (клапан), освободившись от защелки 8, под действием пружины поднимается и выбрасывает рулон на землю. После этого гидроцилиндры 6 возвращают натяжную рамку 3 в первоначальное положение. Прессующие ремни натягиваются, клапан закрывается. Сигнальная лампа гаснет, и тракторист начинает движение.

Для погрузки крупногабаритных тюков прямоугольной формы и рулонов в транспортные средства применяют приспособления ППУ-Ф-0,5 или ПТ-Ф-500, которые навешивают на раму подъема погрузчика ПФ-0,5.

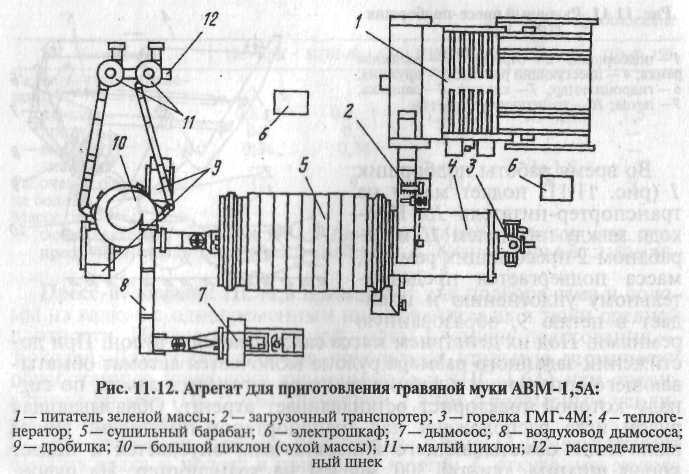

11.8. АГРЕГАТЫ ДЛЯ ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

Для приготовления витаминной травяной муки используют люцерну, клевер, бобово-злаковые травяные смеси, одно- и многолетние травы. Их скашивают, измельчают и транспортируют к сушильному агрегату, в котором за счет интенсивного высушивания снижают влажность с 80...70 до 15...10%. Благодаря этому сохраняется значительная часть питательных веществ: каротина—до 95%, протеина —до 100%. Для искусственной сушки

применяют сушилки. Сушилки, в которых используют воздух, нагретый до 15О...17О°С, называют низкотемпературными, теплоноситель температурой до 1100 °С — высокотемпературными. В сельском хозяйстве применяют высокотемпературные агрегаты АВМ-1,5А, АВМ-1,5Б, АВМ-0,65РГ и др.

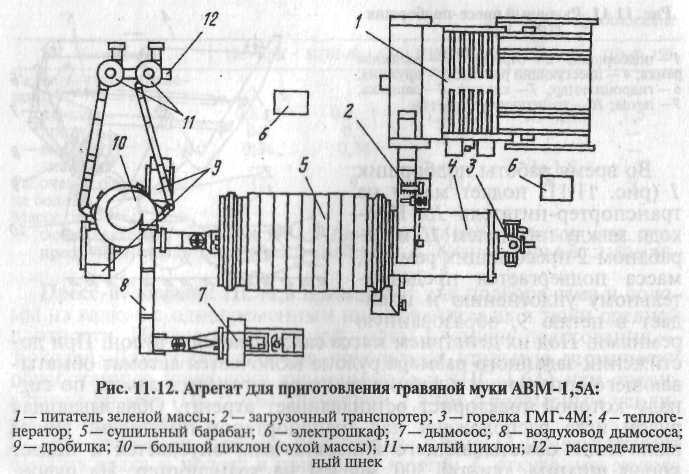

Агрегат для приготовления витаминной травяной муки АВМ-1,5А (рис. 11.12) состоит из питателя зеленой массы, транспортера, теплогенератора с горелкой, сушильного барабана, дымососа, большого циклона, двух молотковых дробилок, системы отвода муки (включает в себя два малых циклона), дозатора, распределительного шнека, электрошкафов.

П редварительно измельченная масса загружается на лоток питателя 1, который подает ее на полотно конвейера и затем на транспортер 2. Толщина слоя зеленой массы регулируется битером. Наклонный транспортер подает зеленую массу в сушильный барабан 5, где она перемешивается с сушильным агентом, поступающим из топки. Сушильный агент отделяется от сухой массы в циклоне 10, отсасывается дымососом и выбрасывается в атмосферу (в агрегате АВМ-1,5Б часть сушильного агента поступает в систему рециркуляции). Сухая масса через шлюзовой затвор и распределитель поступает в дробилки 9, где измельчается в муку, а затем направляется в систему ее отвода, в циклонах которой отделяется от воздуха и подается в шнек для затаривания в мешки или на гранулирование. редварительно измельченная масса загружается на лоток питателя 1, который подает ее на полотно конвейера и затем на транспортер 2. Толщина слоя зеленой массы регулируется битером. Наклонный транспортер подает зеленую массу в сушильный барабан 5, где она перемешивается с сушильным агентом, поступающим из топки. Сушильный агент отделяется от сухой массы в циклоне 10, отсасывается дымососом и выбрасывается в атмосферу (в агрегате АВМ-1,5Б часть сушильного агента поступает в систему рециркуляции). Сухая масса через шлюзовой затвор и распределитель поступает в дробилки 9, где измельчается в муку, а затем направляется в систему ее отвода, в циклонах которой отделяется от воздуха и подается в шнек для затаривания в мешки или на гранулирование.

Производительность агрегата 1,5 т/ч, расход топлива до 450 кг/ч.

Для улучшения условий погрузки, транспортировки, выгрузки и сохранения питательных веществ, а также для обогащения сухими и жидкими добавками травяную муку гранулируют на специальном оборудовании — ОГМ-0,8Б, ОГМ-].,5А, ОПК-2А и др.

|

Скачать 28.81 Mb.

Скачать 28.81 Mb.

ехническая характеристика опрыскивателей

ехническая характеристика опрыскивателей

ля протравливания семян используют машины ПС-10А, ПС-30, ПСШ-5, «Мобитокс» и стационарные комплексы КПС-10 и КПС-40.

ля протравливания семян используют машины ПС-10А, ПС-30, ПСШ-5, «Мобитокс» и стационарные комплексы КПС-10 и КПС-40. сновные источники для заготовки кормов — естественные сенокосы и сеяные травы. Из трав получают сено, травяные брикеты, сенаж, травяную муку и частично силосуют. Для силоса выращивают кукурузу, подсолнечник, многолетние высокостебельные травы.

сновные источники для заготовки кормов — естественные сенокосы и сеяные травы. Из трав получают сено, травяные брикеты, сенаж, травяную муку и частично силосуют. Для силоса выращивают кукурузу, подсолнечник, многолетние высокостебельные травы.

т правильного выбора машин для скашивания (косилок) зависят сроки заготовки кормов, их качество. Основные показатели работы косилок указаны в таблице 11.1.

т правильного выбора машин для скашивания (косилок) зависят сроки заготовки кормов, их качество. Основные показатели работы косилок указаны в таблице 11.1. оторы с пластинчатыми ножами скашивают стебли по принципу бесподпорного среза. Они перемещают срезанную массу над режущим брусом и выбрасывают ее из зоны

оторы с пластинчатыми ножами скашивают стебли по принципу бесподпорного среза. Они перемещают срезанную массу над режущим брусом и выбрасывают ее из зоны процессе работы мотовило 6 подводит стебли к режущему аппарату 8, поддерживает их во время среза и подает срезанные растения под шнек 5. Шнек перемещает массу к середине жатки, уменьшая ширину ее потока до ширины входной горловины плющильного аппарата 4. Вальцы аппарата сплющивают и надламывают стебли, после чего они с большой скоростью попадают в валкообразу-

процессе работы мотовило 6 подводит стебли к режущему аппарату 8, поддерживает их во время среза и подает срезанные растения под шнек 5. Шнек перемещает массу к середине жатки, уменьшая ширину ее потока до ширины входной горловины плющильного аппарата 4. Вальцы аппарата сплющивают и надламывают стебли, после чего они с большой скоростью попадают в валкообразу- ластинами регулируют в пределах 12...15 мм перемещением спинки. Передний щит наклоняет растения, что способствует их измельчению. Под воздействием воздушного потока, создаваемого измельчающим барабаном, силосная масса по направляющей трубе 4 и верхнему поворотному кожуху 5 поступает к козырьку 6. Тракторист, поворачивая кожух, равномерно распределяет силосную массу по транспортной тележке.

ластинами регулируют в пределах 12...15 мм перемещением спинки. Передний щит наклоняет растения, что способствует их измельчению. Под воздействием воздушного потока, создаваемого измельчающим барабаном, силосная масса по направляющей трубе 4 и верхнему поворотному кожуху 5 поступает к козырьку 6. Тракторист, поворачивая кожух, равномерно распределяет силосную массу по транспортной тележке.

омбайн поставляют в хозяйство вместе с жаткой для уборки трав, подборщиком валков и сменным измельчителем.

омбайн поставляют в хозяйство вместе с жаткой для уборки трав, подборщиком валков и сменным измельчителем.

конструкции граблей предусмотрена регулировка ширины захвата: Юм —при использовании средних секций (ГП-Ф-10), 6 м —крайних (ГП-Ф-6, рис. 11.6).

конструкции граблей предусмотрена регулировка ширины захвата: Юм —при использовании средних секций (ГП-Ф-10), 6 м —крайних (ГП-Ф-6, рис. 11.6). ля сгребания сена в валки секции устанавливают под углом 45° к направлению движения. При этом сгребающие колеса находятся внутри угла, образованного секциями, и обращены к трактору. Для

ля сгребания сена в валки секции устанавливают под углом 45° к направлению движения. При этом сгребающие колеса находятся внутри угла, образованного секциями, и обращены к трактору. Для  о время работы трактор движется так, чтобы валок попадал между колесами. Пальцы подборщика захватывают из валка сено и направляют непрерывным потоком на транспортер 3, по которому масса, минуя промежуточный накопитель 2, попадает в копнитель 1, где формируется копна. В этом случае промежуточный накопитель находится в поднятом состоянии. Как только копна достигает заданной высоты, срабатывает выгрузной механизм, вращающееся дно наклоняется назад, задняя стенка поднимается вверх, и копна плавно сходит на поле.

о время работы трактор движется так, чтобы валок попадал между колесами. Пальцы подборщика захватывают из валка сено и направляют непрерывным потоком на транспортер 3, по которому масса, минуя промежуточный накопитель 2, попадает в копнитель 1, где формируется копна. В этом случае промежуточный накопитель находится в поднятом состоянии. Как только копна достигает заданной высоты, срабатывает выгрузной механизм, вращающееся дно наклоняется назад, задняя стенка поднимается вверх, и копна плавно сходит на поле.

улонный пресс-подборщик ПРП-1,6 предназначен для подбора сена из валков и прессования в тюки цилиндрической формы (рулоны) с автоматической обвязкой шпагатом. Рабочие органы приводятся в действие от ВОМ трактора тягового класса 1,4.

улонный пресс-подборщик ПРП-1,6 предназначен для подбора сена из валков и прессования в тюки цилиндрической формы (рулоны) с автоматической обвязкой шпагатом. Рабочие органы приводятся в действие от ВОМ трактора тягового класса 1,4.  Рис. 11.11. Рулонный пресс-подборщик ПРП-1,6%

Рис. 11.11. Рулонный пресс-подборщик ПРП-1,6% редварительно измельченная масса загружается на лоток питателя 1, который подает ее на полотно конвейера и затем на транспортер 2. Толщина слоя зеленой массы регулируется битером. Наклонный транспортер подает зеленую массу в сушильный барабан 5, где она перемешивается с сушильным агентом, поступающим из топки. Сушильный агент отделяется от сухой массы в циклоне 10, отсасывается дымососом и выбрасывается в атмосферу (в агрегате АВМ-1,5Б часть сушильного агента поступает в систему рециркуляции). Сухая масса через шлюзовой затвор и распределитель поступает в дробилки 9, где измельчается в муку, а затем направляется в систему ее отвода, в циклонах которой отделяется от воздуха и подается в шнек для затаривания в мешки или на гранулирование.

редварительно измельченная масса загружается на лоток питателя 1, который подает ее на полотно конвейера и затем на транспортер 2. Толщина слоя зеленой массы регулируется битером. Наклонный транспортер подает зеленую массу в сушильный барабан 5, где она перемешивается с сушильным агентом, поступающим из топки. Сушильный агент отделяется от сухой массы в циклоне 10, отсасывается дымососом и выбрасывается в атмосферу (в агрегате АВМ-1,5Б часть сушильного агента поступает в систему рециркуляции). Сухая масса через шлюзовой затвор и распределитель поступает в дробилки 9, где измельчается в муку, а затем направляется в систему ее отвода, в циклонах которой отделяется от воздуха и подается в шнек для затаривания в мешки или на гранулирование.