Механизация часть вторая. 8 машины для внесения минеральных удобрений и извести

Скачать 28.81 Mb. Скачать 28.81 Mb.

|

|

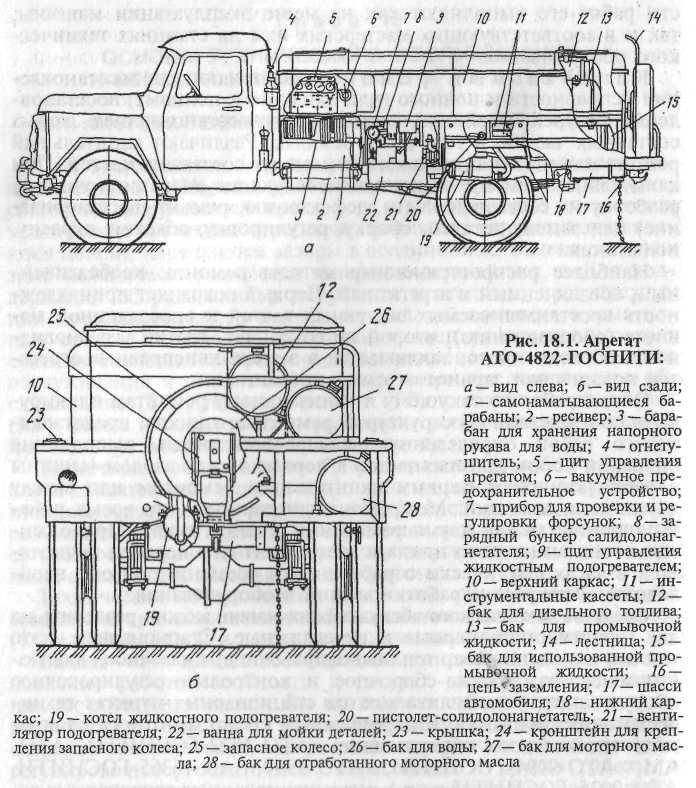

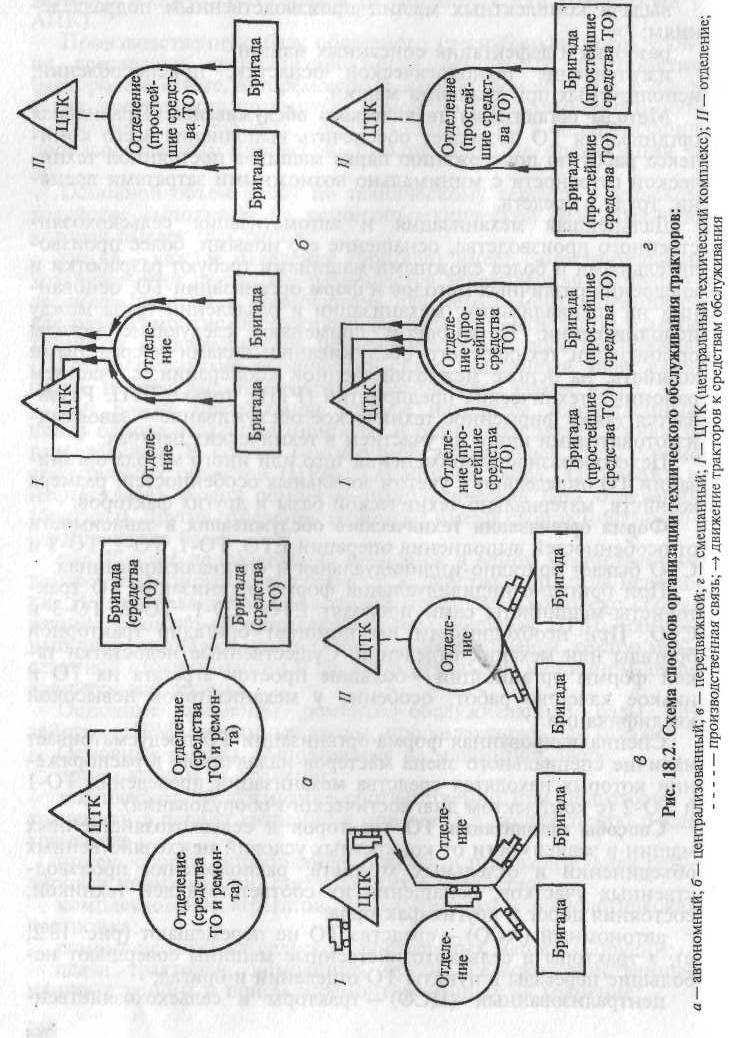

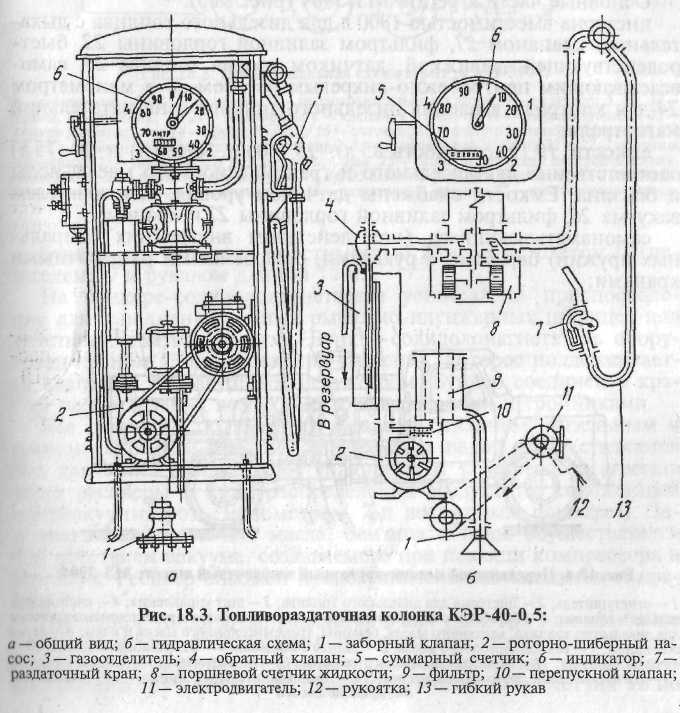

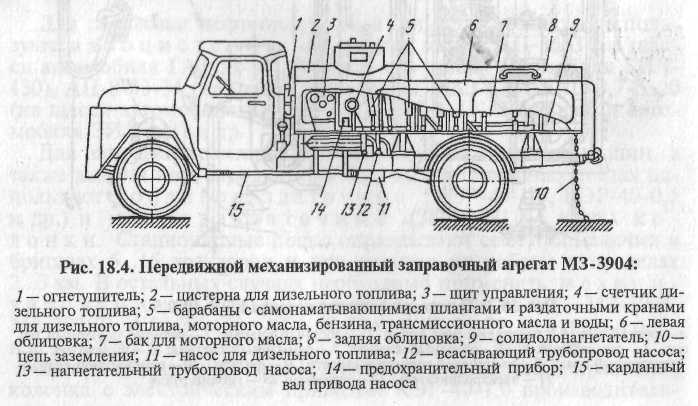

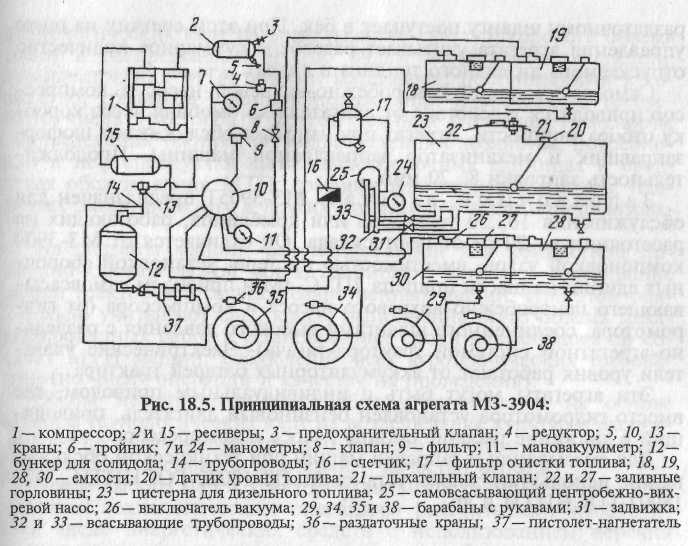

Глава 18 ОСНОВЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИННО-ТРАКТОРНОГО ПАРКА 18.1. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА При эксплуатации или хранении машин, оборудования, используемых в АПК, под действием многих факторов (нагрузка, состояние окружающей среды и т. д.) непрерывно изменяется техническое состояние агрегатов, сборочных единиц: изнашиваются детали, нарушаются зазоры в соединениях, изменяются физико-механические свойства материала деталей и т. п. Для поддержания оборудования в исправном состоянии, предупреждения преждевременного износа деталей, обеспечения нормативных сроков их службы, сокращения эксплуатационных затрат существует планово-предупредительная система технического обслуживания и ремонта. Она предусматривает техническое обслуживание (ТО), текущий ремонт (ТР) и капитальный ремонт (КР). Виды и порядок их чередования устанавливают отдельно по машинам каждого типа приложение 4). Техническое обслуживание (ТО) представляет собой совокупность обязательных операций по очистке, проверке, регулированию, смазыванию и креплению деталей и сборочных единиц через определенные периоды работы машины с целью обеспечения ее работоспособности и предупреждения преждевременного износа, а также для экономичной ее работы. Техническое обслуживание выполняют при обкатке, использовании и хранении машин. Различают ежесменное, номерное (ТО-1, ТО-2, ТО-3) и сезонное техническое обслуживание. Ремонт —это комплекс операций, направленных на восстановление работоспособности и ресурса машин, оборудования или их составных частей. Он включает в себя контрольно-диагностические, очистные, разборочно-моечные, дефектовочные, слесарно-механические, сварочные, жестяницкие, сборочные, регулировочные, обкаточные, окрасочные и другие работы и проводится в плановом порядке через определенное время работы или по потребности с учетом технического состояния машин, оборудования, а также при возникновении неисправностей и отказов (при нарушении работоспособности). Различают текущий и капитальный ремонт. Текущий ремонт выполняют с целью обеспечения или восстановления работоспособности машин и оборудования в результате замены или восстановления их отдельных частей. Этот ремонт бывает плановый и неплановый. Содержание и организация текущего ремонта различаются для машин круглогодичного и сезонного использования. В зависимости от сложности работ его выполняют как на месте эксплуатации машины, так и в соответствующих мастерских или на станциях технического обслуживания. Капитальный ремонт выполняют для восстановления исправности и полного (или близкого к полному) восстановления ресурса изделия с заменой или восстановлением любых составных частей, в том числе базовых. Различают капитальный ремонт машин и капитальный ремонт их составных частей. При капитальном ремонте выполняют следующие операции: очистку, разборку на составные части, дефектацию, ремонт (восстановление) или замену деталей, сборку, регулировку, обкатку, окраску, испытания. Наиболее распространенные методы ремонта: необезличенный, обезличенный и агрегатный. Первый сохраняет принадлежность восстанавливаемых составных частей к определенной машине (оборудованию), второй не сохраняет, третий — разновидность обезличенного, заключается в замене неисправных агрегатов новыми или заранее отремонтированными. Объем работ по текущему и капитальному ремонтам планируют в соответствии со структурой ремонтного цикла, представляющего собой определенную последовательность выполнения операций установленных видов в период между вводом машины в эксплуатацию и первым капитальным ремонтом или между двумя капитальными. Межремонтный период — это время работы машины между двумя ремонтами в этом цикле. Продолжительность ремонтного цикла и межремонтного периода исчисляется в часах фактически отработанного времени, поэтому необходимо вести учет наработки машин и оборудования. Средства технического обслуживания машин можно разделить на две группы: стационарные и передвижные. Стационарные — это моечно-очистительное, топливо-заправочное, смазочное, диагностическое, разборочно-сборочное и контрольно-регулировочное оборудование, устанавливаемое на стационарных пунктах технического обслуживания. К передвижным средствам относятся агрегаты технического обслуживания (АТО-4822-ГОСНИТИ, АТО-АМ, АТО-9994-ГОСНИТИ, АТО-9999, АО-16365-ГОСНИТИ, АТО-9935--ГОСНИТИ и др.), механизированные заправочные агрегаты, ремонтные, ремонтно-диагностические и диагностические установки (МПР-3901, МПР-9924, КИ-4270А-ГОСНИТИ, КИ-13990, КИ-13905М-ГОСНИТИ и др.). Оборудование передвижных средств смонтировано на шасси автомобилей, тракторных прицепов или на самоходных тракторных шасси. Например, агрегат технического обслуживания АТО-4822-ГОСНИТИ смонтирован на ш  асси автомобиля ГАЗ-52-01 (рис. 18.1). асси автомобиля ГАЗ-52-01 (рис. 18.1).С помощью агрегата выполняют следующие операции технического обслуживания: механизированную очистку машин горячей и холодной водой, очистку деталей и узлов в промывочной жидкости, дозаправку машин маслом, топливом и водой, продувку сжатым воздухом сердцевин радиаторов, подкачку шин колесных тракторов, комбайнов и автомобилей, устранение мелких технических неисправностей, смазывание подшипников, регулировку систем, механизмов и узлов машин. Техническое обслуживание тракторов и самоходных шасси. Установлены следующие виды обслуживания и ремонта: ежесменное техническое обслуживание (ЕТО), периодическое (номерное) техническое обслуживание (ТО-1, ТО-2 и ТО-3), сезонное техническое обслуживание (СТО). Периодичность обслуживания планируется по часам работы (моточасы), израсходованному топливу и объему выполненных трактором (шасси) работ, выраженному в условных эталонных гектарах. Периодичность обслуживания в часах работы принята единая для всех марок тракторов: ЕТО — перед началом работы, ТО-1 —через 60 моточасов, ТО-2 — через 240, ТО-3 — через 960 моточасов. Ежесменное техническое обслуживание (ЕТО) заключается в очистке и проверке наружных креплений, проверке работы контрольных приборов и механизмов, заправке (и дозаправке) баков топливом, маслом, картеров водой, аккумуляторных батарей электролитом, смазывании узлов. Его выполняют в конце смены на поворотной полосе, бригадном или полевом стане. Техническое обслуживание ТО-1 включает в себя операции ЕТО, чистку фильтров, проверку и регулировку механизмов трактора. Проводится оно согласно графику на бригадном (полевом) стане или в мастерской. Техническое обслуживание ТО-2 включает в себя все операции ТО-1, а также замену масла с промывкой картера двигателя и некоторые операции частичной диагностики технического состояния машины. Техническое обслуживание ТО-3 представляет собой сочетание операций ТО-2 с проверкой, регулировкой, очисткой, промывкой и смазыванием узлов и механизмов трактора. Одновременно проверяют техническое состояние трактора (без разборки) с целью определения возможности его дальнейшей эксплуатации или необходимости постановки на ремонт. При этом проверку и регулировку топливной аппаратуры, гидросистемы и электрооборудования трактора проводят только в закрытом помещении с помощью специального оборудования и приборов. При планировании технического обслуживания тракторов по объему выполняемых работ, выраженному в условных эталонных гектарах, определяют периодичность обслуживания, или межремонтный срок, где Пия— периодичность технического обслуживания, мото-ч; Ктр — коэффициент перевода моточасов в условные гектары по группам работ. В зависимости от наработки (вида работ) коэффициенты перевода делят на три группы: КтрЛ Ктр2и Кпер3. Коэффициенты первой группы учитывают основную и предпосевную обработку почвы, междурядную обработку растений, уборку сена, посев кукурузы и сахарной свеклы, уборку картофеля и сахарной свеклы, второй группы — посев зерновых, их кошение, уборку силосных культур, посадку картофеля, третьей — тракторно-транспортные работы, внесение удобрений. Техническое обслуживание сельскохозяйственных машин. Для несложных сельскохозяйственных машин (плуги, сеялки, культиваторы, бороны и т. п.) предусмотрен один вид обслуживания — ежесменное техническое, которое проводят одновременно с ЕТО трактора. Оно заключается в наружной очистке, осмотре, регулировке и смазывании узлов, а также в устранении обнаруженных неисправностей. Для сложных машин (комбайны, хлопкоуборочные машины, жатки) установлены два вида технического обслуживания — ежесменное и номерное. Ежесменное техническое обслуживание проводят, как описано выше. Номерное техническое обслуживание проводят через 30 моточасов для менее сложных машин (ЛКГ-1,4А, КСС-2,6 и т.п.) и через 60 моточасов для более сложных (СК-5М «Нива», «Дон-1500», КСК-ЮОА, КПК-2 и т. п.). Оно предусматривает выполнение всех операций ЕТО, дополнительно — очистку и промывку фильтров масла, слив отстоя топлива (при наличии двигателя) из топливных баков, а также проверку и регулировку режущего и молотильного аппаратов, натяжение цепных и ременных передач, регулировку подшипников, рулевого управления, муфт сцепления, тормозной системы, элеваторов и т. п. Если на машине имеется двигатель, проработавший 240 моточасов, необходимо провести ТО-2. Сезонное техническое обслуживание проводят после окончания сельскохозяйственных работ. Оно заключается в наружной очистке, мойке машины и проверке ее технического состояния (без разборки) с целью установления возможности дальнейшей эксплуатации без ремонта или необходимости постановки на хранение. На машинах, не требующих ремонта или прошедших его, проводят операции сезонного обслуживания, а затем подготавливают их к длительному хранению. Ремонт тракторов и сельскохозяйственных машин. В зависимости от величины, характера износа и дефектов деталей, узлов и агрегатов, определяемых техническим осмотром или на диагностических установках, выполняют текущий или капитальный ремонт машин. Текущему ремонту подвергают тракторы, сельскохозяйственные и землеройно-мелиоративные машины, автомобили и т. д. Для тракторов он заключается в частичной разборке машины с заменой неисправных деталей, узлов и даже агрегатов, а сельскохозяйственные машины обычно разбирают частично или полностью. При этом проводят углубленное диагностирование нераз-бираемых узлов и агрегатов. В процессе сборки машины регулируют соединения деталей механизмов, систем и агрегатов. Капитальному ремонту подлежат тракторы, комбайны и земле-ройно-мелиоративные машины, большинство агрегатов и узлов которых нуждается в ремонте (рама, двигатель, агрегаты трансмиссии и др.). Ремонт базисных деталей и узлов, а также их замена не могут быть осуществлены в процессе текущего ремонта. Техническое обслуживание и ремонт автомобилей. Исправность автомобилей обеспечивается за счет своевременного проведения всех видов ремонта и технического обслуживания. В тех случаях когда автомобили работают на фермах и в бригадах, выполняя общехозяйственные перевозки, график планового технического обслуживания составляют из расчета проведения ТО-1 два раза в месяц и ТО-2 один раз в два месяца. При работе автомобилей на непрофилированных дорогах и стерне периодичность технического обслуживания снижают на 25 %. Ежедневное обслуживание заключается в очистке и проверке наружных креплений, проверке систем питания, смазочной, охлаждения и заправке или дозаправке топливом, маслом, охлаждающей жидкостью, проверке работы систем освещения, торможения и механизмов управления при возвращении автомобиля в гараж. Техническое обслуживание ТО-1 включает в себя операции ЕТО, а также замену масла в картере двигателя, проверку и при необходимости регулировку электрооборудования, тормозной системы и механизмов управления. Техническое обслуживание ТО-2 представляет собой сочетание операций ТО-1 и диагностирования узлов, агрегатов и машины в целом без разборки, а при необходимости и с разборкой. При сезонном обслуживании, которое проводят два раза в год, подготавливают автомобили к эксплуатации зимой или летом (промывают системы питания, смазочную и охлаждения, заменяют смазочные масла и смазки). Подготовку, как правило, приурочивают к очередному ТО-2. Текущий ремонт заключается в ремонте или замене неисправных деталей, узлов и агрегатов. При этом объем работ заранее планировать затруднительно. Потребность в текущем ремонте автомобилей выявляют в процессе технического осмотра после возвращения автомобилей с линии, при техническом обслуживании, диагностировании и по заявкам водителей. Трудовые затраты и стоимость, поскольку неизвестен объем работ, планировать также трудно. Предусматриваются трудовые затраты из расчета на 1000 км пробега, а стоимость — по фактическим затратам. Простои во время проведения текущего ремонта кратковремен-ны и планируются в размере 0,4...0,5 чел.-дня для легковых и 0,6...0,8 чел.-дня для грузовых машин. Капитальный ремонт автомобилей по сложности и технологии существенно не отличается от капитального ремонта тракторов. Техническое диагностирование — это составная часть системы технического обслуживания, входящая во все его элементы и позволяющая оценить техническое состояние сборочных единиц без их разборки. Задачи диагностирования: проверка основных технических характеристик и регулировок машин; выявление неисправностей сборочных единиц машин и установление их возможных причин; определение объема и содержания необходимых работ по техническому обслуживанию; оценка состояния сборочных единиц; определение объема и содержания необходимых ремонтных работ; прогнозирование остаточного ресурса; оценка качества проводимых плановых технических обслуживании и ремонтов. Для диагностирования технического состояния тракторов, автомобилей и других сложных агрегатов в первую очередь используют приборы, установленные на них (термометры, манометры, тахоспидометры и др.), а затем и специальные приборы, приспособления и оборудование, которые крепят к машине на время проверки. Для этой цели используют переносные диагностические комплекты КИ-13901, КИ-13924-ГОСНИТИ (для ТО-1 и ТО-2), ремонтно-диагностическую мастерскую ГОСНИТИ-3, передвижные диагностические установки КИ-4270А, КИ-13305М, КИ-13925, стационарные диагностические комплекты КИ-5308, КИ-13919А. Передвижная установка КИ-4270А смонтирована на шасси автомобиля УАЗ-452 или УАЗ-451. На ней можно проверить до 80 параметров, на стационарном комплекте КИ-5308А — до 85, а с помощью переносного комплекта КИ-13901 — 36 параметров. В комплект КИ-13901 входят следующие приборы и приспособления (основные): аккумуляторный денсиметр, нагрузочная вилка ЛЭ-2, устройство для проверки герметичности впускного воздушного тракта, сигнализатор засоренности воздухоочистителя, приспособление для определения давления в смазочной системе и загрязненности фильтра гидросистемы, индикатор загрязненности центрифуги, устройство для проверки зазоров в клапанах, набор щупов (№ 4), определитель момента топливоподачи и фаз газораспределения, приспособления для проверки форсунок и натяжения ремня вентилятора, секундомер, прибор для проверки рулевого управления и другие, а также инструмент и необходимая техническая документация. Диагностирование начинают с подготовки машины — очистки, выполнения подготовительных операций ТО. Перечень подготовительных работ зависит от целей и задач диагностирования. Например, при ТО-3 трактора к подготовительным работам относятся: очистка машины, проверка ее комплектности в процессе внешнего осмотра, ознакомление с состоянием (со слов тракториста), проведение необходимых операций ТО тем сборочным единицам, от состояния которых могут зависеть результаты последующего диагностирования (например, удаление накипи из системы охлаждения, регулировка форсунок и др.), а также прогрев машины. При диагностировании вне плана (например, заявочное) подготовительные работы ограничиваются лишь той сборочной единицей, в которой намечается поиск неисправности. Различают три этапа диагностирования машины: подготовительный — проверка работоспособности диагностических средств, подготовка и установка их на проверяемую машину, подготовка рабочего места и технической документации; основной — измерение диагностируемых параметров, анализ полученных результатов, разработка последующих действий по диагностированию и техническому обслуживанию; заключительный — снятие с машины приборов и датчиков, запись результатов диагностирования в учетную документацию и установка на машину снятых деталей. Хранение сельскохозяйственной техники. Рабочий период большинства сельскохозяйственных машин (сеялки, комбайны, плуги, культиваторы, лущильники и др.) из-за сезонности работ и узкой их специализации составляет 3...12 % года. Остальное время техника находится на хранении. Машины в хозяйствах ставят на кратковременное или длительное хранение. Кратковременное хранение необходимо в период полевых работ, когда машины временно (от 10 дней до 2 мес) по тем или иным причинам не используются. Когда продолжительность нерабочего периода машин длится более двух месяцев, их ставят на длительное хранение. На кратковременное хранение машины ставят сразу после окончания работ, на длительное — не позже 10 дней с момента их окончания. Машины для внесения органических, минеральных удобрений и химикатов во всех случаях подготавливают и ставят на хранение немедленно по окончании работы. Существуют три основных способа хранения машин и их деталей: открытый, закрытый и комбинированный. Их выбор зависит от климатических условий, наличия помещений или площадок и особенностей конструкции машин. При открытом способе машины сосредоточивают на открытой площадке или под навесом. Это позволяет добиться надлежащей подготовки машин к хранению и их сохранности. Наиболее приемлемы для хранения машин (с учетом влияния на них коррозии) площадки с твердым покрытием: асфальтобетонные, бетонированные или булыжные. Их огораживают металлической сеткой или земляным валом с посаженными деревьями. При устройстве площадки необходимо предусмотреть на ней участки для мойки, сборки и регулировки машин, а также для подготовки их к хранению. Навес существенно не улучшает условий хранения машин, так как мало предохраняет их от атмосферного воздействия. Закрытый способ хранения (в сарае, гараже, на складе) позволяет уменьшить затраты труда на выполнение операций, связанных с хранением (можно не снимать с машины цепи, гидроцилиндры, транспортеры, ножи режущего аппарата и др.). Кроме того, машины не подвергаются воздействию осадков, солнечной радиации, пыли и т. п. Однако этот способ требует затрат на строительство помещений. Комбинированный способ хранения техники совмещает открытый и закрытый. Он предусматривает хранение в закрытых помещениях машин дорогостоящих, а также имеющих сложное и дорогое электрооборудование и детали, изготовленные из резинотканевых материалов (СК-5М «Нива», «Дон-1500», КСК-ЮОА и др.), а на открытых площадках — простых машин (плуги, бороны, катки и др.). Таким образом, на открытой площадке хранят отдельные крупногабаритные агрегаты (например, жатку зерноуборочного комбайна), а остальную часть машины или ее агрегаты (двигатель, колеса или комбайн без жатки) — в помещении. Важно тщательно подготовить машины к хранению. Для этого их очищают от грязи и моют. В процессе мойки обезжиривают замасленные части машин, что необходимо для подкраски и консервации. Для этого можно использовать пароводоструйный очиститель ОМ-3360-ГОСНИТИ с применением водного раствора каустической соды и нитрита натрия. При длительном открытом хранении наиболее повреждаемые детали (сиденья, шланги, электрооборудование, фартуки, ремни, транспортеры, цепи, ножи и т. п.) следует снимать, подготавливать к хранению и сдавать на специальный склад или в кладовую. Отверстия после снятия деталей, узлов или агрегатов необходимо закрывать заглушками, пробками или оклеивать промасленной бумагой. Втулочно-роликовые цепи очищают, проваривают в отработанном моторном масле (ингибированной смазке НГ-204 или 10...20%-ном растворе петролатума) и хранят на складе. При закрытом хранении на машинах допускается оставлять цепи, покрытые антикоррозионной смазкой и находящиеся в ненатянутом состоянии. Ремни необходимо промывать в теплой мыльной воде, дезинфицировать 1...2%-ным раствором формалина, просушивать и хранить на складах на специальных вешалках. Другие снятые узлы и детали, подлежащие хранению на складе, согласно рекомендациям консервируют или герметизируют с использованием антикоррозионных смазок. Рабочие органы машин, винты, штоки гидроцилиндров, рукоятки, педали необходимо покрывать 0,2...0,3-миллиметровым слоем антикоррозионной смазки. При длительном хранении машины с пневматическими колесами устанавливают на подставки (без перекоса), снизив давление в шинах на 20...30 % номинального. При этом между шинами и опорной поверхностью обязательно предусматривают просвет 8...10 см, а сами шины покрывают специальным составом. Склад для хранения должен иметь три изолированных помещения: для аккумуляторных батарей; узлов и деталей из резины и текстиля; остальных деталей, узлов и агрегатов. В помещении необходимо поддерживать постоянную температуру (не ниже — ГС). Для нанесения различных смазок и лаков с целью защиты поверхностей деталей машин от коррозии применяют различные агрегаты и установки: ОЗ-18048-ГОСНИТИ, АО-18050-ГОСНИ-ТИ, АТО-18061-ГОСНИТИ, 03-4899-ГОСНИТИ и др. Для фермерских хозяйств можно использовать ранцевый противокоррозионный аппарат РПА-2-ГОСНИТИ. Для консервации наружных поверхностей деталей машин при хранении их под навесом или в закрытом помещении применяют ингибированные смазки НГ-203А, НГ-208 и др. Для внутренней консервации двигателей и механизмов рекомендованы смазки НГ-203Б, НГ-207 и др. Широко распространены новые типы покрытий — микровосковые «Глобо», «Экспротект», ПЭВ-74 и др. Эмульсионные составы «Экспротект» и ЛБХ значительно повышают стойкость шин. 18.2. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Ремонтно-обслуживающая база АПК. В агропромышленном комплексе ремонтно-обслуживающая база имеет следующие уровни: фермерских (крестьянских) и коллективных хозяйств, арендных и акционерных коллективов. Базу первого уровня составляют фермерские и дилерские пункты технического обслуживания и ремонта машин, площадки для хранения, участки топливо-смазочных материалов, которые необходимо создавать и оснащать в соответствии с размерами и специализацией хо-1ийств: в подрядном коллективе, в бригаде, отделении хозяйства — простейший пункт технического обслуживания и ремонта и передвижной агрегат, в подрядном механизированном звене — передвижной агрегат технического обслуживания и ремонта, на перерабатывающем предприятии — ремонтный цех или участок. К предприятиям районного уровня относятся районные ре-монтно-технические предприятия (РТП) или ремонтные предприятия агрокомбината, агрофирмы, имеющие в своем составе станции технического обслуживания энергонасыщенных тракторов, автомобилей, оборудования животноводческих ферм, сложим х уборочных машин, ремонтную мастерскую общего назначения, технический обменный пункт, товаропроводящее подразде-к-пие (снабженческо-сбытовое), а также (на их базе) центр фирменного технического сервиса (изготовителя или совместный с АПК). Производственную базу областного (республиканского) уровня составляют специализированные ремонтные предприятия (мотороремонтные, авторемонтные, агрегаторемонтные и т. д.), а также предприятия по выпуску ремонтно-технологического оборудования и инструмента, средств механизации и автоматизации производственных процессов, пусконаладочные организации и Др. Основной объем работ по техническому сервису в сельском хозяйстве выполняют на ремонтно-технической базе хозяйств, которая бывает трех типов: тип А — каждое отделение (бригада) имеет самостоятельный хозяйственный центр, где размещается закрепленная за подразделением техника и организована для него ремонтно-техничес-кая база. Ремонтно-обслуживающая база на центральной усадьбе хозяйства включает в себя центральную ремонтную мастерскую (ЦРМ), материально-технический склад, машинный двор, автогараж, нефтесклад, административно-бытовое здание и т.д.; тип Б — на центральной усадьбе находится хозяйственный центр одного отделения (бригады) и базируется закрепленная за ним техника. В состав ремонтно-обслуживающей базы кроме обязательных объектов (ЦРМ, машинного двора, автогаража и нефтесклада) входит ремонтно-технологическая база отделения (бригады). Другие отделения (бригады) имеют свои ремонтно-об-служивающие базы; тип В — все подразделения находятся в одном хозяйственном центре, где базируется вся техника. Хозяйства этого типа невелики. На центральной усадьбе сосредоточен весь комплекс сооружений ремонтно-обслуживающей базы, включая ЦРМ, машинный двор, автогараж, нефтесклад с постом заправки, сектор межсезонной стоянки машин и др. На центрально^ машинном дворе хранится вся техника. Основные элементы ремонтно-обслуживающей базы хозяйств — ЦРМ, машинные дворы, профилактории для гаражей. Основные работы, выполняемые на машинном дворе: прием машин на хранение; техническое обслуживание соответственно при подготовке к хранению, в период хранения и при вводе в эксплуатацию после хранения; прием, сборка, опробование, обкатка и предварительная регулировка новых машин, поступающих в хозяйство; комплектование агрегатов, их регулировка и технологическая настройка; ремонт несложных сельскохозяйственных машин и орудий; сдача тракторов, комбайнов, других сельскохозяйственных машин в ремонт и прием отремонтированных на хранение; выдача комплектных машин производственным подразделениям; разборка и дефектация списанных машин; изготовление технологической оснастки, приспособлений, используемых при хранении машин. Методы организации технического обслуживания. Правильная организация ТО позволяет обеспечить выполнение всего комплекса работ по поддержанию парка машин в постоянной технической готовности с минимально возможными затратами времени, труда и средств. Дальнейшая механизация и автоматизация сельскохозяйственного производства, оснащение его новыми, более производительными и более сложными машинами требуют разработки и внедрения различных методов и форм организации ТО, основанных на специализации, механизации и разделении труда между исполнителями. В основном применяют следующие методы организации технического обслуживания: силами и средствами хозяйств; на основе межхозяйственной кооперации; с участием районных технических предприятий (РТП); только РТП. Развивается также фирменное техническое обслуживание — заводами-изготовителями или с их участием в технических центрах. Целесообразность применения того или иного метода организации ТО определяют с учетом зональных особенностей, размера хозяйств, материально-технической базы и других факторов. Форма организации технического обслуживания в зависимости от особенностей выполнения операций ЕТО, ТО-1, ТО-2, ТО-3 и СТО бывает бригадно-индивидуальная и специализированная. При бригадно-индивидуальной форме организации ТО трактористы-машинисты сами проводят ЕТО, ТО-1, ТО-2, ТО-3 и СТО. При необходимости им помогает бригадир тракторной бригады или механик отделения. Существенные недостатки такой формы организации — большие простои агрегата на ТО и низкое качество работ, особенно у механизаторов невысокой квалификации. Специализированная форма организации ТО предусматривает наличие специального звена мастеров-наладчиков, в распоряжении которых находятся средства механизации проведения ТО-1 и ТО-2 (с комплектом диагностического оборудования). Способы организации ТО тракторов и сельскохозяйственных машин в зависимости от конкретных условий межхозяйственных объединений и отдельных хозяйств, расположения производственных участков, оснащения их соответствующей техникой, состояния дорог и других факторов: автономный (АСО) — средства ТО не перемещают (рис. 18.2, а), а тракторы и сельскохозяйственные машины совершают небольшие переезды в пункты ТО отделений и бригад; централизованный (ЦСО) — тракторы и сельскохозяйствен ные машины перемещаются к средствам технического обслуживания (рис. 18.2, б); передвижной (ПСО) — средства ТО перемещают к МТП (рис. 18.2, в); смешанный (ССО) — отдельные агрегаты тракторов и сельскохозяйственных машин перемещают к средствам ТО (рис. 18.2, г). Учитывая большое разнообразие условий хозяйств, способ организации ТО следует выбирать обоснованно. Критерием оптимальности при выборе способа служат приведенные затраты денежных средств.  18.3. ЭКСПЛУАТАЦИЯ НЕФТЕХОЗЯЙСТВА В сельском хозяйстве применяют различные сорта моторного топлива (дизельного или карбюраторного), масел и консистентных смазок. Топливо. Для дизельных двигателей в зависимости от температуры окружающего воздуха промышленность выпускает следующие марки дизельного топлива: Л (летнее) — О °С и выше; 3 (зимнее) 30 °С и выше; А (арктическое)- - 50 "С и выше. Для средне- и малооборотных дизельных двигателей выпускают моторное топливо марок ДТ и ДМ. Моторное топливо марки ДТ следует применять для двигателей на установках, оборудованных специальной системой подогрева и отстоя топлива. Для карбюраторных двигателей выпускают автомобильные бензины пяти марок: А-72, А-76, АИ-93, АИ-98 и «Экстра». Маркировка бензинов означает следующее: А — бензин автомобильный; цифры — октановое число; И —октановое число, определенное исследовательским методом. В обозначении моторного топлива буква И отсутствует. Все бензины делят на летние (применяемые с 1 апреля по 1 октября) и зимние (применяемые с 1 октября по 1 апреля). В качестве топлива для теплогенерирующих установок и промывочной жидкости используют тракторный керосин двух типов: обыкновенный и высокооктановый. К основным показателям, характеризующим качество моторного топлива, относятся цетановое и октановое числа, испаряемость, вязкость, плотность, температура застывания, а также наличие серы и других примесей (чистота). Цетановое число характеризует склонность дизельного топлива к самовоспламенению. Для двигателей с частотой вращения коленчатого вала до 600 мин"1 цетановое число равно 35...40, с частотой 600...900 — 40...45 и более 900 мин^1 — 45...60. При длительном хранении топлива цетановое число уменьшается. Октановое число характеризует способность топлива противостоять детонации. При возгорании горючей смеси в цилиндре нормальным горением считается такое, при котором пламя распространяется по всей глубине камеры со скоростью 20...30 м/с. Если же оно распространяется со скоростью 2000...3000 м/с, то горение носит детонационный (взрывной) характер. При этом мощность и экономичность работы двигателя резко снижаются, интенсивность изнашивания деталей возрастает, а при длительной работе в таком режиме происходят их поломки. Для повышения октанового числа бензина к нему добавляют этиловую жидкость Р-9 или 1-ТС. Такой бензин называют этилированным. Чем выше цетановое и октановое числа, тем экономичнее работает двигатель. Испаряемость представляет собой способность топлива переходить из жидкого состояния в парообразное. Нагревая определенное количество (100 мл) топлива, по показаниям прибора устанавливают температуру испарения 10, 50 и 90 % бензина и 96 % дизельного топлива. Температура, при которой отгоняется 10 % топлива, определяет его пусковые качества, 50 % — быстроту прогрева и устойчивую работу двигателя, 90 % бензина и 96% дизельного топлива — возможность полного их испарения и наличия или отсутствия в них тяжелых трудноиспаряемых фракций. Вязкость — это способность частиц (молекул) топлива препятствовать перемещению их относительно друг друга под действием внешних сил. Дизельное топливо с очень малой вязкостью свободно проникает через зазоры плунжерных пар топливного насоса, а более вязкое плохо распыляется. В обоих случаях снижается мощность двигателя. Поэтому летние сорта топлива, имеющие большую вязкость, применяют при температуре воздуха 5 °С и выше, а зимние — при температурах ниже 5 "С. В карбюраторных двигателях вязкость топлива влияет на скорость его протекания через отверстия жиклеров. Поэтому при переходе от зимнего к летнему топливу или наоборот необходимо отрегулировать проходное сечение жиклера регулировочной иглой карбюратора. Плотность — это отношение массы нефтепродукта к его объему. Она влияет на дозировку смеси в карбюраторе и уровень топлива в поплавковой камере. При изменении плотности топлива следует отрегулировать карбюратор. При понижении температуры топливо перед застыванием теряет прозрачность, начинает мутнеть вследствие появления в нем кристаллов парафина и льда. Эти кристаллы закупоривают поры фильтров тонкой очистки, нарушая подачу топлива к насосу и форсункам. Температура помутнения на 5... 10 °С выше температуры застывания. Температура застывания — это такая температура, при которой уровень налитого в пробирку стандартных размеров нефтепродукта при наклоне ее на угол 45° остается неподвижным в течение 1 мин. В зимнее время необходимо выбирать топливо, температура застывания которого на 15...2СГС ниже возможной в данном климатическом поясе. Чтобы понизить температуру застывания, топливо надо разбавить керосином для технических целей. Температура застывания дизельного топлива А, 3, Л соответственно -55, -45, -10 "С. Механические примеси и вода в топливе совершенно недопустимы, так как они значительно повышают интенсивность изнашивания деталей и особенно дизельной топливной аппаратуры, где малы зазоры между плунжером и гильзой топливного насоса, корпусом распылителя и плунжером форсунки (0,001...0,003 мм). Вода в дизельном топливе при низких температурах замерзает, а образовавшиеся кристаллики льда закупоривают отверстия, вызывая перебои в работе или даже остановку двигателя. Кроме того, она увеличивает коррозирующее действие топлива, особенно сернистого. Бензин А-72 — бесцветный, применяется для автомобильных двигателей со степенью сжатия 6...7 единиц (УАЗ-451ДМ, УАЗ-452Д, ГАЗ-52-03 и др.). Бензин А-76 — зеленого цвета, используется для двигателей автомобилей марок ЗИЛ-130, ЗИЛ-131, ГАЗ-53А, ГАЗ-66, «Урал-375», ЗИЛ-ММЗ-555 и др. Бензин АИ-93 оранжево-красного цвета, АИ-98 — синего. Их применяют для форсированных двигателей легковых автомобилей с более высокими степенями сжатия («Жигули», «Волга» ГАЗ-24. и др.). Бензин «Экстра» выпускается по специальным техническим условиям, сельскому хозяйству не поставляется. Дизельное топливо (ДТ) менее взрыво- и огнеопасно и по сравнению с бензином более дешевое. Удельный часовой расход топлива дизельных двигателей на 25...30 % меньше, чем карбюраторных. Поэтому в перспективе планируется применение дизельных двигателей в большинстве грузовых и многих легковых автомобилях. Для работы автомобилей все чаще применяют газообразное топливо двух видов: сжиженный нефтяной газ и сжатый природный газ. Автомобильные заводы страны выпускают модификации базовых моделей автомобилей, предназначенные для работы на газообразном топливе. Кроме того, возможна установка на автомобили выпускаемых промышленностью комплектов газовой аппаратуры. Технические характеристики автомобилей, работающих на газообразном топливе, незначительно отличаются от базовых. Смазочные материалы. Для смазывания узлов и агрегатов автомобилей, тракторов и сельскохозяйственных машин применяют масла как жидкие, так и густые (консистентные смазки). Жидкие масла применяют для смазывания двигателей и агрегатов трансмиссии тракторов, автомобилей и комбайнов. В зависимости от назначения различают моторные (для двигателей) и трансмиссионные (для трансмиссий) масла. Моторные масла обозначают согласно стандарту следующим образом: первая буква М — моторное; цифра — класс вязкости; вторая буква (А, Б, В, Г, Д, Е) — группа по эксплуатационным свойствам; индекс у второй буквы — назначение масла (1—для карбюраторных двигателей, 2 —для дизелей). Масла групп А, Д и Е используют как для карбюраторных, так и для дизельных двигателей (не имеют индексов). Примеры обозначения моторных масел: М-8ВI — моторное масло класса вязкости 8, предназначенное для среднефорсированных карбюраторных двигателей; М- 10Г2 — моторное масло класса вязкости 10 для высокофорсированных дизелей без наддува; М-63/ЮВ — моторное масло класса вязкости 63/1О, универсальное — для среднефорсированных карбюраторных двигателей и дизелей. Индекс 3 означает, что масло содержит загущающие (вязкостные) присадки. Трансмиссионные масла предназначены для смазывания механизмов трансмиссии, рулевого управления и других механизмов тракторов, автомобилей и сельскохозяйственных машин. Согласно стандарту трансмиссионные масла обозначают так: ТМ — трансмиссионные масла; первая цифра — группа по эксплуатационным свойствам; вторая цифра — класс кинематической вязкости. Наиболее распространены трансмиссионные масла с проти-воизносными и противозадирными присадками: ТМ-2-18, ТМ-3-18, ТМ-3-9, ТМ-2-9 и др. В агрегатах трансмиссий большинства тракторов используют масло ТМ-2-18, содержащее 5 % противоизносной присадки. Для автомобилей типа КамАЗ предназначено масло ТМ-3-18, для всех агрегатов трансмиссии легковых автомобилей — универсальное масло ТМ-5-18. Индустриальные масла применяют для смазывания промышленного оборудования, контрольно-измерительной аппаратуры, приборов, гидравлических передач, металлообрабатывающих станков, сепараторов и многих других машин и механизмов. Широко применяют масла общего назначения И-20А и И-40А. В гидросистемах, коробках передач и редукторах станочного оборудования используют масла ИГп-18, ИГп-30. В зубчатых передачах, работающих при высоких нагрузках, применяют масла ИРп-40, ИРп-75, ИРп-150. Консистентные смазки по назначению делят на антифрикционные и защитные. Их преимущества по сравнению с жидкими материалами: прочнее держатся на металлических поверхностях; способны смазывать негерметизированные узлы трения; герметизируют узлы трения, не допуская попадания в них грязи, воды и пыли. Наиболее распространены универсальные смазки УС (солидол), Литол 24, ЦИАТИН-201 и др. Их применяют в узлах, из которых легко вытекают жидкие смазочные материалы, а также в подвергающихся сильному воздействию грязи и пыли. Для предохранения металлических поверхностей тракторов, автомобилей и сельскохозяйственных машин от коррозии используют пластические смазки ПВК, УНЗ, ВТВ-1 и др. Структура нефтехозяйства сельскохозяйственного предприятия представляет собой комплекс сооружений и оборудования для транспортирования, приема, хранения и отпуска нефтепродуктов: центральный склад; бригадный пост заправки; передвижные заправочные средства; специальные транспортные средства. Потребность хозяйства в топливе рассчитывают на основе годового плана механизированных работ и установленных норм расхода топлива на каждый вид работ с учетом имеющихся машин. Требуемое количество топлива рассчитывают (в м3) на год, сезон или месяц. Требуемое количество дизельного топлива, м3, где Qмр — объем механизированных работ, усл. эт. га; GT — расход топлива, кг/усл. эт. га; р — плотность дизельного топлива: р = 0,82 т/м3. Требуемое количество бензина, м3, где ла — число автомобилей данного типа; L— годовой (сезонный, месячный) пробег автомобилей данной марки, км; (?а — расход топлива автомобилем на 100 км, л. Потребность в смазочных материалах и бензине для пусковых двигателей устанавливают по нормам их расхода в процентном отношении к основному топливу, а в топливе для теплогенериру-ющих установок — исходя из общего числа установок и часового расхода топлива каждой из них. Одновременно с определением потребности топлива устанавливают производственный запас нефтепродуктов Q3. Опыт показывает, что при централизованной доставке в хозяйство нефтепродуктов и хорошем состоянии дорог достаточно иметь запас нефтепродуктов в размере 5...10% годовой потребности, а при неудовлетворительном состоянии дорог до 10...20 %. Общее требуемое количество дизельного топлива Общий объем резервуаров, м3, для дизельного топлива на планируемый период (месяц, квартал, сезон, год) где Qn— планируемое количество топлива, завозимое в течение месяца (квартала, сезона, года), т; р — плотность топлива: дизельного 0,82 т/м3, бензина 0,76 т/м3; X, — коэффициент заполнения емкостей: Х3 = 0,95. Аналогично рассчитывают потребность и в других видах топлива. С  троят и реконструируют нефтесклады по типовым проектам (см. таблицу). троят и реконструируют нефтесклады по типовым проектам (см. таблицу).Для перевозки нефтепродуктов в сельском хозяйстве используют автоцистерны следующих марок: АЦ-3613 (на шасси автомобиля ГАЗ-53-12), ТСВ-6У (на шасси автомобиля ЗИЛ-130), АЦ-8-53-34 (на шасси автомобиля МАЗ-5334), АЦ-8,7-5320 (на шасси автомобиля КамАЗ-5320), АЦ-4-131М (на шасси автомобиля ЗИЛ-131) и др. Для заправки тракторов, автомобилей, самоходных машин, а также выдачи нефтепродуктов в тару на стационарных постах используют топливораздаточные (КЭР-40-1,0, КЭР-40-0,5 и др.) и масло раздаточные (367М, 3119А и др.) колонки. Стационарные посты оправдывают себя при наличии в бригадах 5... 15 тракторов и при радиусе их работы в пределах 2...3 км. В остальных случаях необходимо применять механизированные заправочные агрегаты МЗ-3904, МЗ-3905Т, АТЗ-38-130, АТЗ-38-53А, АТЗ-24-52, заправочные установки ОЗ-2842, 03-4795, 03-3607 и др. Д  ля заправки дизельным топливом существует заправочная колонка с электрическим приводом КЭР-40-1,0 производительностью 40 л/мин. Для тщательной очистки топлива колонка оснащена фильтром тонкой очистки ФДГ-30ТМ. Для заправки машин бензином широко распространены колонки КЭР-40-0,5 и КЭД-40-0,5. ля заправки дизельным топливом существует заправочная колонка с электрическим приводом КЭР-40-1,0 производительностью 40 л/мин. Для тщательной очистки топлива колонка оснащена фильтром тонкой очистки ФДГ-30ТМ. Для заправки машин бензином широко распространены колонки КЭР-40-0,5 и КЭД-40-0,5.Несмотря на разнообразие марок и некоторые конструктивные различия, общие узлы и механизмы колонок одинаковые, а принципы их работы почти не различаются. Заправочная колонка КЭР-40-0,5 (рис. 18.3) работает следующим образом. Роторно-шиберный насос 2 создает разрежение, и топливо из резервуара через клапан 1 по трубопроводу поступает к фильтру 9 и далее насосом направляется к газоотделителю 3. В нем выделяются и через сливную трубку возвращаются в резервуар воздух и пары, а топливо поступает к поршневому счетчику 8 и перемещает попеременно его поршни, которые передают через коленчатый вал вращение счетному механизму и стрелкам на циферблате. Затем топливо через индикатор 6 и гибкий шланг 13 направляется раздаточным краном 7 в бак машины. При закрытом раздаточном кране и работающем насосе открывается перепускной клапан и насос работает «на себя». Производительность с электроприводом 40л/мин, с ручным— Юл/мин. Заправка машин по месту их работы проводится передвижными механизированными заправочными агрегатами. В сельскохозяйственном производстве наиболее распространены агрегаты МЗ-3904 (на шасси автомобиля ГАЗ-52-04) и МЗ-3905Т (на шасси тракторного прицепа 2ПТС-4М). Механизированный заправочный агрегат МЗ-3904 (рис. 18.4) предназначен для обслуживания 20...25 машин, работающих на расстоянии 20...40 км от нефтесклада. Основные части агрегата МЗ-3904 (рис. 18.5): ц  истерна вместимостью 1800 л для дизельного топлива с дыхательным клапаном 21, фильтром заливной горловины 22, быстродействующей задвижкой, датчиком уровня топлива 20, самовсасывающим центробежно-вихревым насосом 25 и манометром 24 для контроля давления дизельного топлива в нагнетательной магистрали; истерна вместимостью 1800 л для дизельного топлива с дыхательным клапаном 21, фильтром заливной горловины 22, быстродействующей задвижкой, датчиком уровня топлива 20, самовсасывающим центробежно-вихревым насосом 25 и манометром 24 для контроля давления дизельного топлива в нагнетательной магистрали;емкости 19 (вместимость 85 л), 18 (60 л), 30 (85 л) и 28 (75 л) соответственно для дизельного и трансмиссионного масел, воды и бензина. Емкости снабжены датчиком уровня, выключателем вакуума 26, фильтром заливной горловины 27 и краном; самонаматывающиеся (под действием внутренних спиральных пружин) барабаны с рукавами, оснащенными раздаточными кранами; бункер для солидола вместимостью 20 л с пистолетом-нагнетателем 37и рукавом длиной Юм. На бункере-солидолонагнетателе установлено приспособление для заполнения ручных рычажно-плунжерных шприцев под действием сжатого воздуха. Бункер-солидолонагнетатель оборудован краном 13 для снижения давления, которое поддерживается клапаном и воздушным редуктором. Бункер соединен с краном распределения воздуха 10 трубопроводами и тройниками. В  се операции по заправке машины бензином, дизельным и трансмиссионным маслом, солидолом и водой осуществляются под давлением воздуха, поступающего от компрессора агрегата через ресиверы и кран распределения воздуха 10, снабженный мановакуумметром, манометром 7 и воздушным фильтром. Заполнение емкостей для масла, бензина и воды осуществляется под действием вакуума, создаваемого при помощи компрессора и ресивера. Ресивер снабжен предохранительным клапаном и краном. се операции по заправке машины бензином, дизельным и трансмиссионным маслом, солидолом и водой осуществляются под давлением воздуха, поступающего от компрессора агрегата через ресиверы и кран распределения воздуха 10, снабженный мановакуумметром, манометром 7 и воздушным фильтром. Заполнение емкостей для масла, бензина и воды осуществляется под действием вакуума, создаваемого при помощи компрессора и ресивера. Ресивер снабжен предохранительным клапаном и краном.Дизельное топливо заправляется в бак трактора или комбайна под давлением, создаваемым центробежно-вихревым насосом. Цистерна соединена с насосом через всасывающие трубопроводы. Топливо от насоса через фильтр очистки 17 и счетчик 16 по раздаточному шлангу поступает в бак. При этом счетчик на щите управления агрегата учитывает разовое и суммарное количество отпускаемого дизельного топлива в литрах. Самовсасывающий центробежно-вихревой насос и компрессор приводятся в действие от двигателя автомобиля через коробку отбора мощности. Агрегат при заправке обслуживают шофер-заправщик и механизатор заправляемой машины. Продолжительность заправки 8...20 мин. Заправочный агрегат МЗ-3905Т предназначен для обслуживания 16...20 тракторов или комбайнов, работающих на расстоянии до 20 км от нефтесклада. Он отличается от МЗ-3904 компоновкой узлов, вместимостью цистерн, установкой сборочных единиц на шасси прицепа 2ПТС-4М и приводом самовсасывающего центробежно-вихревого насоса и компрессора (от гидромотора, соединенного шлангами высокого давления с раздельно-агрегатной системой трактора-тягача). Электрические указатели уровня работают от аккумуляторных батарей трактора. Эти агрегаты могут быть с индивидуальным приводом, где вместо гидромотора установлен бензиновый двигатель, приводящий в движение рабочие органы насоса и компрессора. Для смазывания и заправки машин при техническом обслуживании используют также установки ОЗ-18026-ГОСНИТИ, 03-18002-ГОСНИТИ и др. |