Механизация часть вторая. 8 машины для внесения минеральных удобрений и извести

Скачать 28.81 Mb. Скачать 28.81 Mb.

|

|

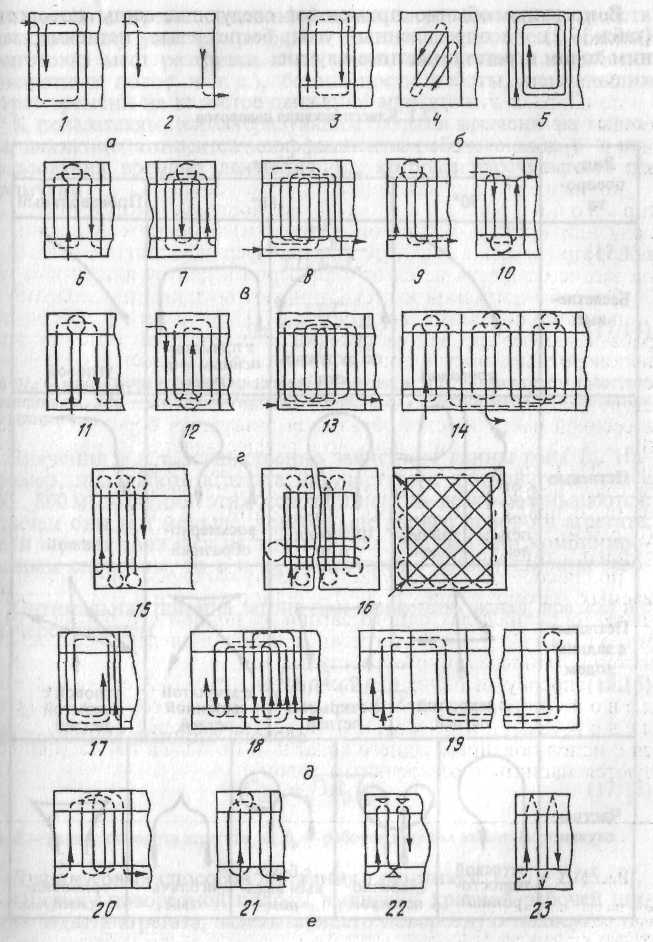

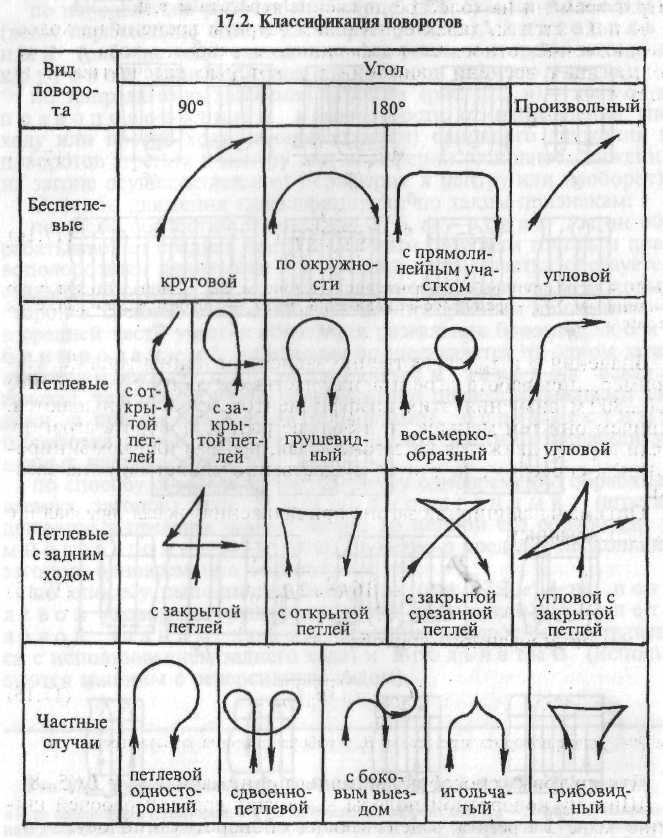

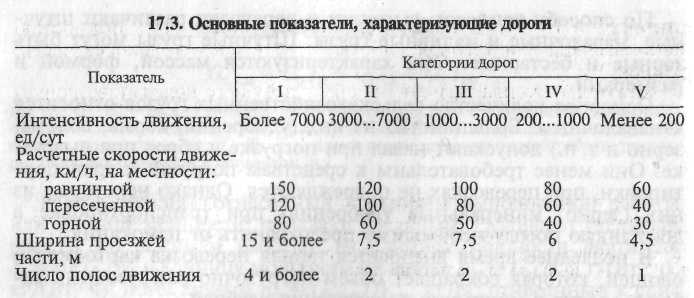

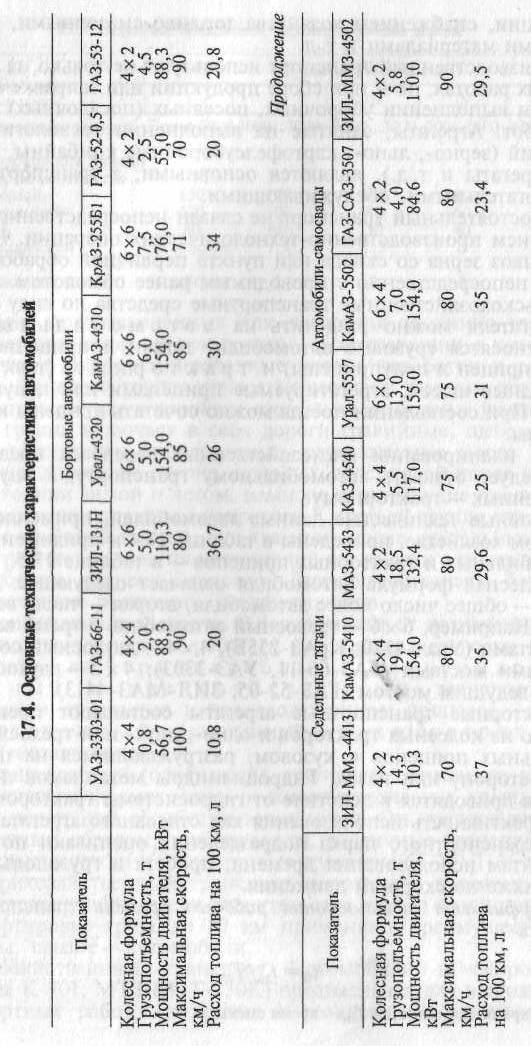

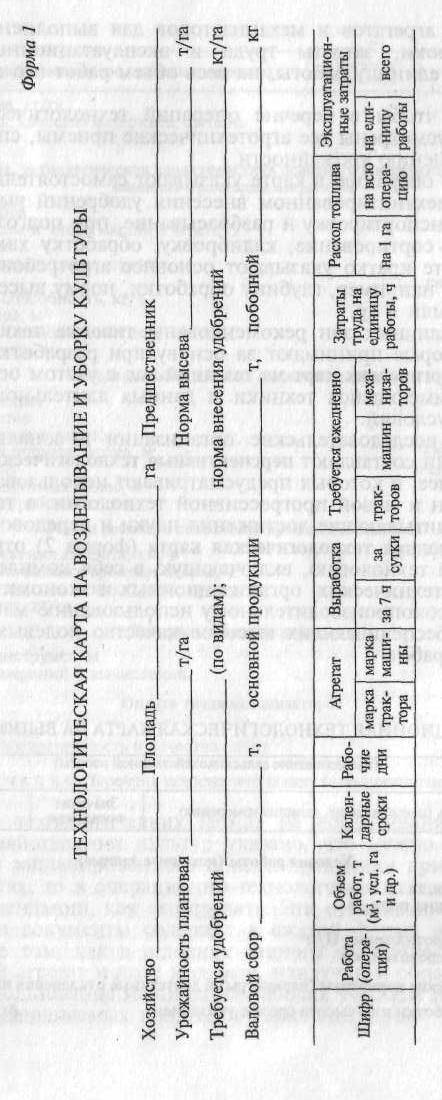

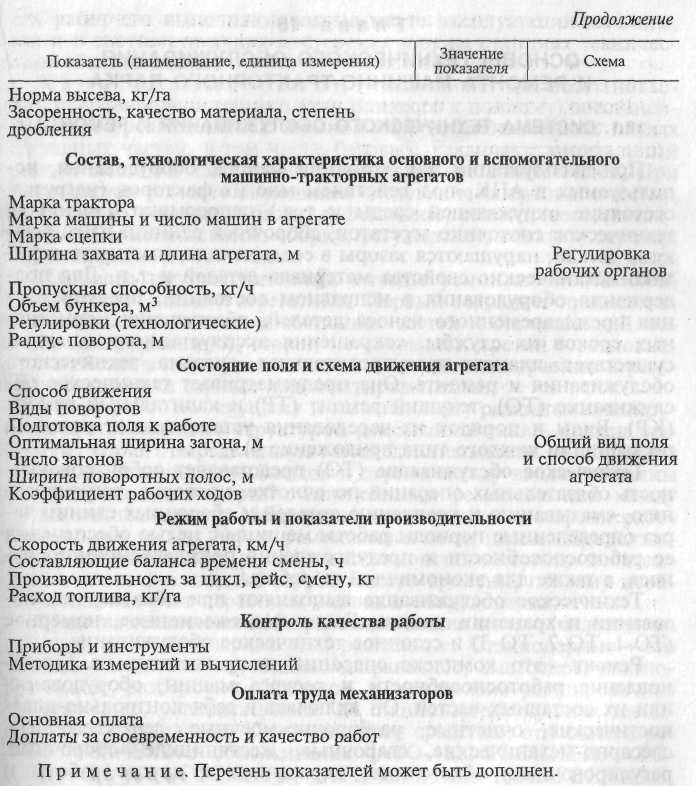

К  инематика агрегата — это движение агрегата при выполнении им сельскохозяйственных работ. Основные элементы этого движения — рабочие Lpи холостые Z* ходы. К холостым ходам относятся повороты, заезды и переезды на другой участок. инематика агрегата — это движение агрегата при выполнении им сельскохозяйственных работ. Основные элементы этого движения — рабочие Lpи холостые Z* ходы. К холостым ходам относятся повороты, заезды и переезды на другой участок.Поворотная полоса представляет собой часть загона, на кото рой осуществляется поворот агрегата (как правило, на холостом ходу). На рисунке 17.2 ширина этой полосы обозначена буквой Е., Контрольная линия —это граница между поворотной полосой и длиной рабочего участка. Она необходима для определения момента включения и выключения рабочих органов сельскохозяйственных машин и орудий, поскольку агрегаты совершают повороты, как правило, с выключенными рабочими органами. На поворотных полосах обычно располагают пункты для загрузки или выгрузки технологических емкостей агрегатов. При обработке загонов агрегат совершает циклично повторяющиеся элементы движения. В каждый цикл входят рабочий ход и поворот для изменения направления движения. Способ движения агрегата — закономерность циклично повторяющихся элементов движения. При изображении схем способов движения на план разбивки поля наносят траекторию перемещения по поверхности обрабатываемого участка проекции кинематического центра агрегата. Эту траекторию движения принимают для определения кинема тики всех других точек агрегата. В универсально-пропашных тракторах с одной ведущей осью и передними управляемыми колесами за кинематический центр условно принимают проекцию на плоскость движения середины ведущей оси трактора, а в агрегатах с гусеничными тракторами — проекцию на плоскость движения точки пересечения продольной оси трактора с вертикальной плоскостью, проходящей через середину опорной поверхности его движителя. : Виды движения агрегата классифицируют по следующим признакам: по организации территории (рис. 17.3, а)— на загонный и беззагонный; по направлению рабочих ходов (рис. 17.3, б) — на гонов ый (ходы параллельны одной из сторон участка), диагональный (рабочие ходы выполняют под углом к стороне загона) и круговой (при копировании контуров рабочего участка); по направлению движения агрегата (рис. 17.3, в) — л е в о- и правоповоротный в зависимости от направления (по ходу или против хода часовой стрелки) основного движения и поворотов агрегата к центру или периферии (основное движение на загоне осуществляется от периферии к центру или наоборот). Способы движения классифицируют по таким признакам: по схеме обработки загона (рис. 17.3, г) — в с в а л (загон обрабатывают от средней части к боковым сторонам гоновым пра-воповоротным движением — в средней части участка образуется свальная борозда), в р а з в а л (загон обрабатывают от боковых сторон к средней части гоновым левоповоротным движением — в средней части участка образуется развальная борозда), комбинированный (движение осуществляется на одном загоне всвал и вразвал), с чередованием загонов всвал и вразвал, челночный (загон обрабатывают последовательными ходами, с правыми и левыми поворотами), перекрестный (обработка загона осуществляется в двух взаимно перпендикулярных направлениях); по способу обработки участка (числу одновременно обрабатываемых загонов) (рис. 17.3, д) — однозагонный (агрегат движется в пределах одного загона до полной его обработки) и многозагонный (агрегат движется в пределах нескольких загонов, одновременно обрабатывая их); по способу выполнения поворотов (рис. VI.3, ё) — на петлевой (повороты грушевидные или восьмеркой), беспетлевой, задним ходом агрегата (поворот осуществляется с использованием заднего хода) и игольчатый (используются машины с реверсивным ходом). Рис. 17.3. Классификация видов (я, б, в) и способов (г, д, е) движения агрегатов: а  — по организации территории; б — по направлению рабочих ходов; в — по общему направлению движения; г — по схеме обработки загона; д — по числу одновременно обрабатываемых загонов; е — по способу выполнения поворотов; 1 — загонный; 2 — беззагонный; 3 — гоновый; ■/—диагональный; 5—круговой; 6— правоповоротный; 7—левоповоротный; 8— двусторонний; 9— от периферии к центру; 10— от центра к периферии; 11 — всвал; 12— вразвал; 13 — комбинированный; 14— с чередованием загонов; 15 — челночный; 16— перекрестный; 17— однозагонный; 18— двухзагонный; 19— многозагонный; 20— беспетлевой; 21— петлевой; 22— с задним ходом; 23 — реверсивный (игольчатый) — по организации территории; б — по направлению рабочих ходов; в — по общему направлению движения; г — по схеме обработки загона; д — по числу одновременно обрабатываемых загонов; е — по способу выполнения поворотов; 1 — загонный; 2 — беззагонный; 3 — гоновый; ■/—диагональный; 5—круговой; 6— правоповоротный; 7—левоповоротный; 8— двусторонний; 9— от периферии к центру; 10— от центра к периферии; 11 — всвал; 12— вразвал; 13 — комбинированный; 14— с чередованием загонов; 15 — челночный; 16— перекрестный; 17— однозагонный; 18— двухзагонный; 19— многозагонный; 20— беспетлевой; 21— петлевой; 22— с задним ходом; 23 — реверсивный (игольчатый)В  практике обычно применяют следующие виды поворотов (табл. 17.2): на определенный угол; беспетлевые, петлевые, задним ходом агрегата; частные случаи. практике обычно применяют следующие виды поворотов (табл. 17.2): на определенный угол; беспетлевые, петлевые, задним ходом агрегата; частные случаи.При выполнении агрегатом заданной работы способ движения выбирают, исходя из агротехнических требований, производительности агрегата, особенностей конструкции и использования машин в агрегате, дополнительных затрат времени и средств на подготовку участка (разбивка на загоны, прокосы, обкосы, подготовка мест разгрузки и погрузки, выделение и обработка поворотных полос и т.д.), безопасности работы, наименьших затрат времени на холостое движение агрегата и т. д. К показателям, характеризующим затраты времени на холостое движение, относятся коэффициенты рабочего хода ср и использования времени движения хдв, которые рассчитывают по формулам где £ip —длина пути рабочего движения на загоне, м; Y.LX— длина пути холостого движения, м; Z7J, — время рабочего движения, ч; ZTX— время холостого движения на загоне, ч. Значения ср и тдв существенно зависят от длины гона Lv. Например, при работе агрегата на участках с длиной гона менее 600...800 м значения этих коэффициентов резко уменьшаются. Причем они тем меньше, чем больше радиус поворота агрегата. Если агрегат движется на загоне всвал, вразвал или комбинированным способом, то ф и тдв существенно влияет ширина загона. Оптимальная ширина загона при движениях всвал, вразвал и с их чередованием для комбинированного способа где R— радиус поворота агрегата, м; 5Р — рабочая ширина захвата агрегата, м. Для круговых способов движения принимают Сопт = £/(5...8). Ширину поворотной полосы выбирают кратной рабочей ширине захвата агрегата, заделывающего поворотную полосу. 17.5. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИННО-ТРАКТОРНОГО АГРЕГАТА Производительность агрегата — это объем работ, выраженный в установленных (площадь, масса, путь и т. п.) или условных единицах (условный эталонный гектар и др.) и выполненный в единицу времени (час, смену, сутки). Объем работ, выполненный агрегатом за какой-то период (несколько часов, смен и т.д.), называют его выработкой или наработкой. Различают теоретическую Wr, техническую WTexи действительную, или фактическую, Wпроизводительность. Теоретическая производительность агрегата: где Су, — коэффициент, зависящий от единицы измерения скорости движения: при км/ч — 0,1; при м/с — 0,36; Вк — конструктивная ширина захвата, м; vT — теоретическая скорость движения агрегата, км/ч или м/с; Тсм— нормативное время смены, ч. Следует иметь в виду, что составные элементы, определяющие теоретическую производительность, могут изменяться за счет буксования движителей трактора или самоходной машины, варьирования частоты вращения коленчатого вала двигателя, искривления траектории движения в горизонтальной или вертикальной плоскостях. Техническая производительность: где 3 — коэффициент использования конструктивной (технически возможной) ширины захвата; \ — коэффициент использования теоретической скорости движения; ттех= Тр/Тси — коэффициент использования оптимального (технически обоснованного) нормативного времени; Тр— чистое рабочее время смены, ч; Тсм— нормативное время смены, ч. Значения коэффициентов 3, £, и ттех указаны в справочных пособиях по нормированию сельскохозяйственных работ. Фактическая производительность определяется по фактическим (рабочим) значениям ширины захвата Вр, скорости движения vp и времени чистой работы за смену Гр: где ти — отношение времени чистой работы в течение часа к календарному часу. Нормы выработки, составленные с учетом местных природно-хозяйственных условий и полного использования машин, называют дифференцированными. При составлении дифференцированных норм выработки используют следующие данные динамо-метрирования: Ркр — номинальное тяговое усилие трактора на крюке; Вр— фактическая ширина захвата машины или орудия; £р — степень использования силы тяги трактора; i?arp — тяговое сопротивление машин или орудий; vp — рабочая скорость движения агрегата; Гсм — продолжительность смены; т — коэффициент использования времени смены. На производительность наиболее существенно влияет коэффициент т, определяемый балансом составляющих времени смены, к которым относится время выполнения регулярных подготовительно-заключительных работ Гпз, чистое рабочее (основное) время Тр, вспомогательное Гвс, время организационно-технического обслуживания агрегата на загоне Тобс, регламентированных перерывов на отдых и личные надобности обслуживающего персонала Тотл. В общем случае Время Гп з включает в себя время на проведение ежесменного технического обслуживания Гт 0 трактора и машины, входящих в агрегат, получение наряда и сдачу работы Гп. н, подготовку и переезды в начале и конце смены Тп_ н. к.- К времени чистой работы Гр относится время, затраченное на полезную работу, к времени Тж— время на холостые повороты и заезды Гпов, заправку или загрузку технологических емкостей агрегата Гтехн, внутрисменные переезды агрегата с одного рабочего участка на другой Гпер. Время Гобс включает в себя время на очистку рабочих органов машины Гоч, техническое обслуживание (в том числе смазывание) машин на загоне Гтех, технологические регулировки 7рег и проверку качества работы. Время Тотл — это время на личные надобности обслуживающего персонала (принимается 10 мин) и внутрисменные перерывы для отдыха, которые в зависимости от напряженности работ могут составлять 15...28 мин. Перерыв на обед, затраты времени на комплектование или перенастройку агрегатов, замену рабочих органов машины, подготовку полей к работе, а также на простои по организационным причинам вследствие неблагоприятных погодных условий или устранения технической неисправности агрегата в нормативный баланс времени не входят. Перечисленные затраты времени нормируют и оплачивают раздельно. Коэффициент использования времени смены т = Тр/Тш. Для увеличения производительности агрегата важно повышать коэффициент т. Объем механизированных работ в течение суток (наработка) может выполняться агрегатом за одну, две или три смены. Для характеристики использования агрегата вводят коэффициент (показатель) сменности асм, который определяют как отношение продолжительности всех смен в течение суток Гсут к установленному (нормативному) времени смены Тсм: В этом случае Сезонная наработка машинного агрегата представляет собой сумму выработки за отдельные дни сезона работ; JVce3= £Жсут. Для сокращения числа используемых агрегатов, повышения их производительности и снижения сроков выполнения работ необходимо организовать работу агрегатов в две смены, а в напряженные периоды— в три смены. Необходимое число агрегатов для выполнения соответствующей операции за сезон определяют по формуле 17.6. ЭКСПЛУАТАЦИОННЫЕ ЗАТРАТЫ ПРИ РАБОТЕ АГРЕГАТА. РАСХОД ТОПЛИВА И СМАЗОЧНЫХ МАТЕРИАЛОВ Работа сельскохозяйственных агрегатов характеризуется главным образом прямыми и приведенными эксплуатационными затратами. Накладные и общехозяйственные (косвенные) расходы при этом не учитывают. Прямые затраты где Sa— еумма амортизационных отчислений по всем элементам агрегата; Sp, т. х — сумма затрат на текущий ремонт и техническое обслуживание (включая хранение) по всем элементам агрегата; 5^._ см — затраты на основное условное топливо и смазочные материалы; 5, — затраты на заработную плату механизаторам и вспомогательным рабочим, обслуживающим агрегат. Для тракторов, самоходных шасси и комбайнов амортизационные отчисления включают в себя расходы Как на реновацию (восстановление первоначальной стоимости), так и на капитальный ремонт, а для большинства сельскохозяйственных машин — только на реновацию. При анализе эксплуатационных затрат учитывают также приведенные и удельные затраты. Приведенные эксплуатационные затраты учитывают не только непосредственные (прямые) затраты средств, но и эффективность, получаемую в данной отрасли народного хозяйства при использовании капитальных вложений К, приведенную к той же размерности, что и прямые эксплуатационные затраты: где Ен— нормативный коэффициент эффективности капитальных вложений (для механизированных работ в сельском хозяйстве Ен = 0,15...0,20). Эксплуатационные затраты могут относиться к единице продукции или наработке, выполненной одной или всеми машинами, участвующими в данном технологическом процессе. В этом случае удельные эксплуатационные затраты на 1 га наработки, руб/га, удельные приведенные где 5Г0Д, Wma— соответственно годовые эксплуатационные затраты и годовая наработка (производительность) мащин; S^, Su, SBy— годовые эксплуатационные затраты соответственно трактора, рабочей машины и вспомогательного устройства. Основной способ снижения прямых затрат — повышение сменной производительности агрегата Wmи годовой наработки машин Wrmна основе улучшения организации работы, повышения квалификации механизаторов, правильного комплектования агрегатов, выбора оптимальных скоростей (режимов) работы агрегатов, выбора оптимальных потерь топливных и смазочных материалов, качественного обслуживания, ремонта и хранения машин и орудий в нерабочий период и т. п. Выполнение работы агрегатом сопровождается расходом топливо-смазочных материалов (ТСМ), который зависит от вида работ, марки трактора (машины) и природно-хозяйственных условий работы. Двигатель трактора (самоходной машины, автомашины и т. д.) при выполнении сельскохозяйственных операций работает в трех режимах: рабочем (машина выполняет технологический процесс); нагрузочном (холостые переезды при заездах и поворотах); холостого хода (остановки). В соответствии с режимами работы часовой расход топлива где Gp, Gx, Go— расход топлива за 1 ч работы трактора с прицепным (навесным) орудием соответственно при выполнении технологического процесса, холостых переездах и остановках, кг; Тр, Тх, То— время соответственно чистой работы трактора, холостых переездов и остановок, ч. Расход топлива, отнесенный к единице выполненной работы или единице мощности, называют удельным. Различают удельный расход (по режимам работы): на единицу мощности двигателя <7е = IO3GT/Neи единицу мощности на крюке qKp = GT/NKp, г/(Вт ■ ч), кг/(Вт ■ ч); погектарный qn = Grcu/Wcu, кг/га; отнесенный к единице произведенной или обработанной продукции, а также к единице затраченных средств, кг/т, кг/руб. и т.д. Расход ТСМ можно учитывать не только в единицах массы (кг), но и в единицах объема (л). Расход моторных масел отдельно не планируют, а устанавливают в процентном отношении к планируемому расходу топлива на трактор (самоходную машину, автомобиль и т.д.). Например, средний эксплуатационный расход моторного масла для дизельных двигателей составляет 4...6%. Выполнение механизированных работ отдельным агрегатом или машинно-тракторным парком может осложняться тяжелыми природно-климатическими условиями, не учтенными при планировании, что приводит к перерасходу ТСМ. В этом случае на основе данных контрольного динамометрирования следует устанавливать дифференцированные нормы расхода ТСМ для конкретных условий работы. 17.7. ТРАНСПОРТ В СЕЛЬСКОХОЗЯЙСТВЕННОМ ПРОИЗВОДСТВЕ На транспортных средствах в сельском хозяйстве доставляют различные грузы (топливо, смазочные материалы, удобрения, семена, урожай, рабочих, продукцию животноводства и т. д.). Классификация сельскохозяйственных грузов. Основные классификационные признаки: физико-механические свойства; способ погрузки — выгрузки и перевозки; степень использования грузоподъемности транспортных средств; срочность и периодичность перевозок. По физико-механическим свойствам грузы делят на твердые, жидкие (полужидкие) и газообразные. Большинство сельскохозяйственных продуктов относится к твердым грузам и незначительная часть — к жидким (полужидким). К последним относятся топливо-смазочные материалы, молоко, аммиачная вода и т. п. Их перевозят в специальных автоцистернах. По способу погрузки, выгрузки и перевозки различают штучные, навалочные и наливные грузы. Штучные грузы могут быть тарные и бестарные. Они характеризуются массой, формой и размерами. Основное количество сельскохозяйственных грузов относится к навалочным. Большинство из них (удобрения, корма, солома, зерно и т. п.) допускают навал при погрузке и сброс при выгрузке. Они менее требовательны к средствам погрузки и транспортировки, при перевозках не повреждаются. Однако некоторые из них (зерно, минеральные удобрения) при транспортировке в дождливую погоду необходимо предохранять от намокания. В последнее время внедряется тарная перевозка картофеля и овощей, которая сокращает объем погрузочно-разгрузочных работ и сводит к минимуму повреждения клубней. Наливные грузы (жидкие) по сложности выполнения погрузочно-разгрузочных операций делят на три группы: первая — большинство жидких грузов (молоко, жидкое топливо, обезжиренное молоко); вторая — вязкие (жом, масло); третья — ассенизационные грузы (навозная жижа). В зависимости от коэффициента (степени) использования грузоподъемности транспортных средств грузы делят на пять классов: первый (гравий, цемент, кирпич) — кн = 1; второй (нефть в бочках, силос) —0,99...0,71; третий (зерно, торфокрошка)— 0,7...0,51; четвертый (комбикорма, зерно овса, мясо)— 0,5...0,41; пятый (ботва свеклы, картофеля) — ка= 0,4...0,3. По срочности и периодичности перевозок различают две категории грузов: I — подлежат перевозке в сжатые сроки, лимитируемые агротехническими требованиями (при уборке зерновых и силосных культур, молоко и т. п.); II — могут быть перевезены в течение продолжительного срока и даже круглогодично (органические и минеральные удобрения, топливо-смазочные материалы, комбинированные корма и т. п.). Классификация дорог. Основные признаки классификации: допустимая интенсивность движения транспортных средств, расчетная скорость движения1, ширина проезжей части и число полос движения. Исходя из этого, существующие дороги делят на пять категорий (табл. 17.3). Используют также и другие признаки классификации: административный признак и состояние дорог (ширина земляного полотна, тип покрытия, уклон). По административному признаку различают дороги общегосударственные, республиканские, краевые, областные, районные, сельские и ведомственные (для заготовки и вывоза древесины, строительных материалов и т. п.). Дороги, предназначенные для движения машинно-тракторных агрегатов, делят на три группы, в соответствии с которыми разработаны дифференцированные нормы наработки и расхода топлива. К первой группе относятся дороги с твердым покрытием, грунтовые сухие в хорошем состоянии и снежные укатанные. Вторая группа включает в себя дороги гравийные, щебеночные разбитые, песчаные, проселочные, разъезженные после дождя грунтовые, дороги по стерне зерновых, задернелой почве в твердом состоянии зимой и летом, немного оттаивающие после оттепелей, с рыхлым снежным покровом. К третьей группе относятся дороги с глубокой колеей, оттаивающие после длительных оттепелей, гребнистые, пашня нормальной влажности или замерзшая после уборки корнеклубнеплодов (переувлажненная), бездорожье в весеннюю распутицу, снежная целина. Классификация транспорта. В зависимости от назначения (места и вида выполняемых работ) и расстояния перевозки грузов различают внутриусадебный, внутрихозяйственный и внехозяйственн ь\й транспорт, а в зависимости от участия в производственном процессе — производственный («зависимый») и самостоятельный («независимый»). .Внутриусадебный (бригадный), транспорт применяют на животноводческих фермах, агро- и животноводческих комплексах, пунктах первичной обработки зерна и т.д. Он представляет собой, главным образом, трубопроводы, различные транспортеры, самоходные тележки и маломощные тракторы (Т-25, Т-16 и др.). В  нутрихозяйственный транспорт используют в растениеводстве, нутрихозяйственный транспорт используют в растениеводстве, . 1Под расчетной скоростью на автомобильных дорогах подразумевают такую безопасную скорость легкового автомобиля, которую он может развить, двигаясь по незагрязненному, относительно сухому покрытию при хорошей видимости и отсутствии помех на дороге животноводстве и при строительстве внутри хозяйства При транспортировке груза до 10 км применяют преимущественно тракторы, свыше — автомобили.  Внехозяйственный транспорт (автомобили и скоростные тракторы К-701, МТЗ-80, Т-150К) предназначен для выполнения транспортных работ, связанных с реализацией производимой продукции, снабжением хозяйства топливо-смазочными, строительными материалами и т. д. Производственный транспорт используют не только на транспортных работах, но и при сборе продукции или заправке агрегатов, при выполнении уборочных, посевных (посадочных) и других работ. Агрегаты, занятые на выполнении технологических операций (зерно-, льно-, картофелеуборочные комбайны, посевные агрегаты и т.д.), являются основными, а транспортные — вспомогательными, обслуживающими. Самостоятельный транспорт не связан непосредственно с выполнением производственно-технологических операций. Например, вывоз зерна со склада или пункта первичной обработки не связан непосредственно с проводимым ранее обмолотом. Сельскохозяйственные транспортные средства по виду машины-двигателя можно разделить на автомобильные (к ним относятся грузовые автомобили, тягачи и прицепной состав — прицеп и полуприцепы) и тракторные (тракторы и самоходные шасси, агрегатируемые прицепами или полуприцепами). При составлении поезда можно сочетать прицепы и полуприцепы. При планировании внехозяйственных перевозок предпочтение следует отдавать автомобильному транспорту, а внутрихозяйственных — тракторному. Основные технические данные автомобилей, применяемых в сельском хозяйстве, приведены в таблице 17.4 и приложении 3, а автомобильных и тракторных прицепов —в таблице 17.5. Условная колесная формула автомобиля означает следующее: первая цифра — общее число колес автомобиля, вторая — число ведущих колес. Например, 6x6— трехосный автомобиль с тремя ведущими мостами (Урал-4320, КрАЗ-255Б), 4 х 4 — двухосный со всеми ведущими мостами (ГАЗ-66-11, УАЗ-3303); 4 х 2 — двухосный с одним ведущим мостом (ГАЗ-52-05, ЗИЛ-МАЗ-4413). Тракторные транспортные агрегаты составляют преимущественно из колесных тракторов и одно-, двух- или трехосных самосвальных прицепов с кузовом, разгружающимся на правую, левую сторону или назад. Гидроцилиндры механизмов подъема кузовов приводятся в действие от гидросистемы тракторов. Эффективность использования как отдельного агрегата, так и всего транспортного парка подразделения оценивают по коэффициентам использования времени, пробега и грузоподъемности, а также по скорости движения. Коэффициент использования рабочего времени транспортного агрегата где tдв — время движения, ч; Тсм— время смены, ч.   * В знаменателе даны значения для кузова с надставными бортами. Коэффициент использования времени движения транспортного агрегата с грузом где /г — время движения с грузом, ч. Коэффициент использования пробега подвижного транспорта (автомобиля, трактора или тягача и прицепа)  (17.28) (17.28)где 2Lrи Sio6ul — соответственно суммарный пробег транспорта с грузом и общий пройденный путь (Ь0^щ = Lt+ LJ), км. Пробег производителен, когда он совершается с грузом. Каждый грузовой автомобиль или прицеп имеет номинальную грузоподъемность, указанную в его паспорте. Однако фактическая нагрузка автомобиля (прицепа) не всегда совпадает с номинальной. В зависимости от вида груза, дорожных и других условий транспортные средства могут быть недогружены или перегружены. Чтобы оценить эффективность их использования, вычисляют следующие коэффициенты. Коэффициент статического использования грузоподъемности где Qr — масса груза, перевезенного за ездку, т; Qu— номинальная грузоподъемность, т; п — число ездок с грузом. Коэффициент динамического использования грузоподъемности характеризует использование транспортного средства при ездках на различные расстояния с разной загрузкой и определяется отношением количества фактически выполненных тонно-километров к тому количеству, которое возможно при пробеге с номинальной загрузкой: Транспортные агрегаты в процессе работы движутся с переменными скоростями, которые зависят от состояния дорог, видимости, динамических качеств машины, интенсивности движения и т. д. В практике эксплуатации транспорта различают техническую и эксплуатационную средние скорости движения. Средняя техническая скорость одного агрегата, км/ч, где Тпв— время движения с грузом и вхолостую за рейс, ч, без учета времени остановок (заправка, техническое обслуживание, погрузка и разгрузка) и кратковременных задержек у светофоров, перекрестков, дорог и железнодорожных переездов. Для всего парка за любой период времени где А — число автомобилей (прицепов) в группе. Эксплуатационная скорость движения — это отношение пройденного пути транспортного средства ко времени нахождения его в наряде: для одного агрегата за сутки для всего парка за любой период времени где Гоб — общее время нахождения автомобиля в наряде, ч. 244 Эксплуатационная скорость зависит от технической и всегда меньше ее примерно на 10...30 %. В результате транспортного процесса выполняется определенный объем работы, который может быть выражен в тоннах (масса перевезенного груза Е0, километрах (пройденный путь ZL) или тонно-километрах (произведение массы перевезенного груза на расстояние S £?,£,. Часовая производительность в тоннах в тонно-километрах гДе Qr.H— номинальная грузоподъемность, т; tp— продолжительность одного рейса (оборота), ч. Время рейса рассчитывают по формуле где Lr— расстояние перевозки груза, км; Тпр— время погрузки и разгрузки, ч. Сменная производительность в тоннах в тонно-километрах Число рейсов за смену где Тси — время смены; Гпер — продолжительность переезда транспортного средства от стоянки до места работы и обратно, ч; Тто— продолжительность технического обслуживания в смену, ч; Тогл — затраты времени на внутрисменный отдых и личные надобности (кроме обеденного перерыва), ч. Анализ производительности транспортного средства показывает, что она увеличивается с повышением грузоподъемности QTH и степени ее использования аг д, ростом скорости движения vTex, улучшением использования времени смены и пробега. Необходимое число транспортных средств определяют исходя из особенности применяемых технологических схем. Так, при прямых перевозках зерна, поточной уборке сахарной свеклы, уборке кукурузы на силос и других работах число транспортных средств находят из равенства где «ф, як — соответственно необходимое число транспортных средств и комбайнов в комплексе; W^, iVK— соответственно производительность транспортного средства и комбайна, т/ч. При работе группы уборочных машин и транспортных средств число необходимого транспорта где В — ширина захвата уборочной машины, м; vK —рабочая скорость уборочной машины, км/ч; У3— урожайность убираемой культуры, т/га. При выгрузке продукта в идущий рядом транспорт число транспортных единиц увеличивают на единицу с учетом постоянного взаимодействия с уборочной машиной. При определении числа транспортных средств для перевозки продукции от зерноуборочных комбайнов необходимо исходить из их пропускной способности и объема бункера. В этом случае где дк— пропускная способность зерноуборочного комбайна, кг/с; р —плотность перевозимого продукта, кг/м3; К6 — объем бункера комбайна, м3; 5 — отношение массы соломы к массе зерна. 17.8. ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЗИРОВАННЫХ РАБОТ Возделывание сельскохозяйственных культур связано с выполнением различных технологических операций, совершаемых в определенной последовательности. При этом весь комплекс механизированных работ должен быть взаимосвязан, каждая предыдущая операция должна подготавливать необходимые условия для проведения последующей. Последовательность, способы и средства выполнения сельскохозяйственных работ и производственного процесса в целом называют технологией. Технологию производственных процессов и работ представляют в виде технологических и операционно-технологических карт. Технологическая карта на возделывание (форма 1) отражает: перечень и последовательность производственных операций, расположенных в хронологическом порядке; их продолжительность (допустимую) в календарных и рабочих днях; тип и состав агрегата; обслуживающий персонал; выработку за смену и сутки; расход топлива на единицу работы и каждую операцию; требуе мое число агрегатов и механизаторов для выполнения работ в данные сроки, затраты труда и эксплуатационные затраты средств на единицу работы, на весь объем работ (по всем операциям). .Важно, чтобы в перечне операций технологической карты были предусмотрены все агротехнические приемы, способствующие повышению урожайности. Каждую операцию в карте указывают самостоятельно, например, при механизированном внесении удобрений выделяют погрузку, транспортировку и разбрасывание, при подготовке семян к посеву — сортирование, калибровку, обработку химикатами и т. п. В карте кратко указывают основное агротребование (агро-норматив), например, глубину обработки, норму высева, глубину заделки семян и др. Для различных зон рекомендованы типовые технологические карты, которые принимают за основу при разработке оперативных технологических карт на текущий год с учетом особенностей хозяйств, имеющейся техники и данных длительного прогноза погодных условий. Научно-исследовательские организации и зональные опытные станции составляют перспективные технологические карты на 5 лет и более, в которых предусматривают использование новейших машин и новой прогрессивной технологии, а также другие приемы, учитывающие достижения науки и передовой опыт. Операционная технологическая карта (форма 2) отражает операционную технологию, включающую в себя комплекс агротехнических, технических, организационных и экономических правил по высокопроизводительному использованию машинных агрегатов, обеспечивающих высокое качество полевых механизированных работ.    Если в технологических картах на возделывание и уборку сельскохозяйственных культур указано, что нужно сделать для получения запланированного объема продукции при определенных затратах, то в операционно-технологических даны конкретные рекомендации, как это сделать. Эти организационно-технологические документы содержат в сжатой форме необходимые сведения о том, как в условиях данного хозяйства подготовить машинный агрегат и поле к работе, наилучшим образом организовать использование машины на рабочих участках при высоком качестве выполняемых технологических операций. |