Механизация часть вторая. 8 машины для внесения минеральных удобрений и извести

Скачать 28.81 Mb. Скачать 28.81 Mb.

|

|

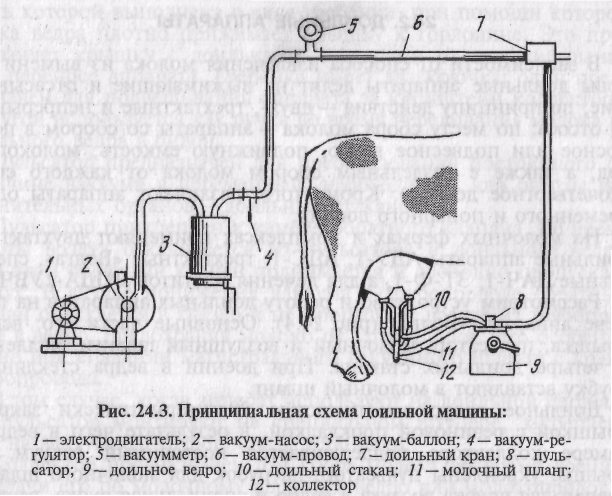

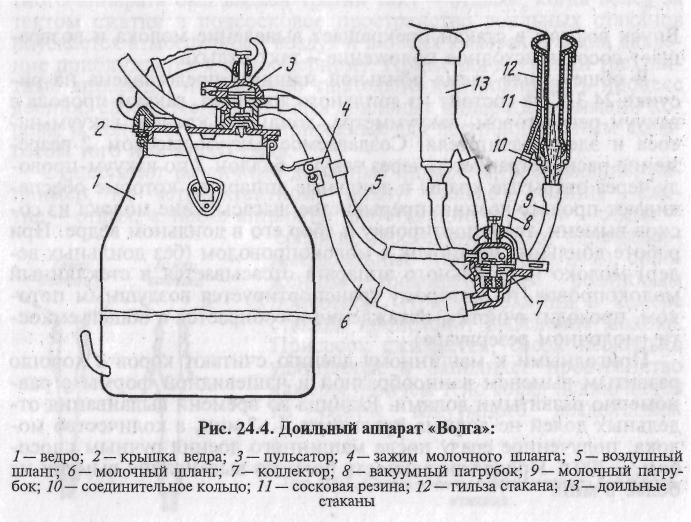

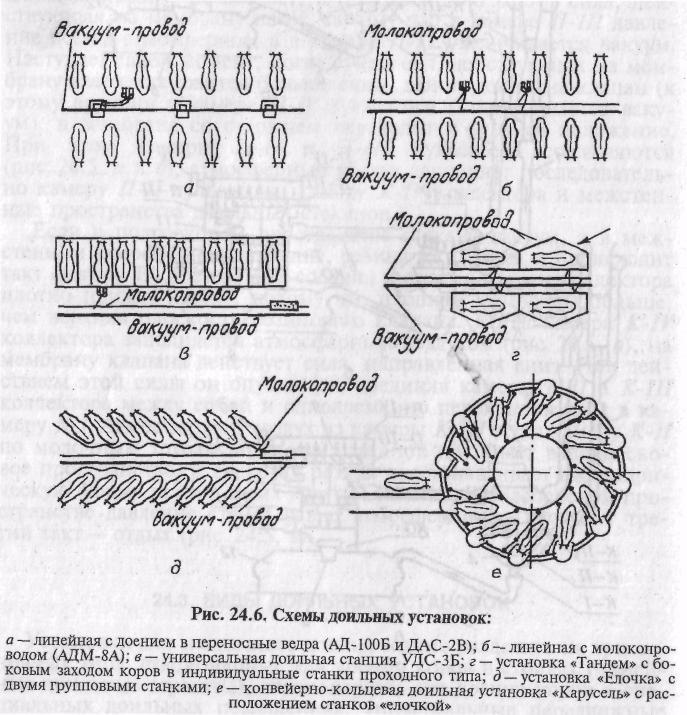

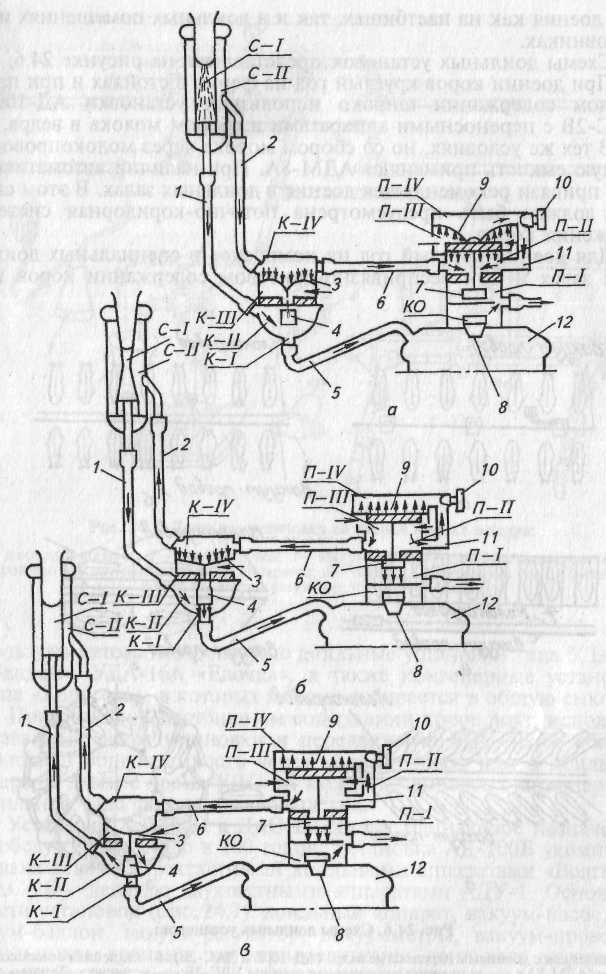

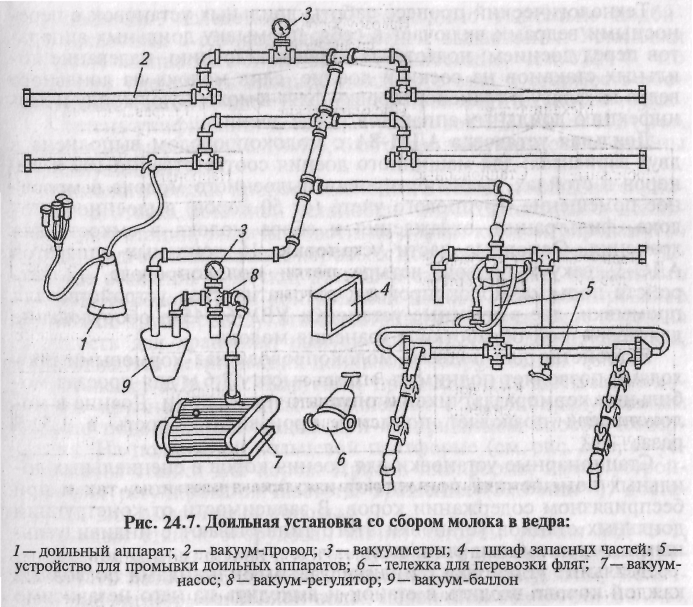

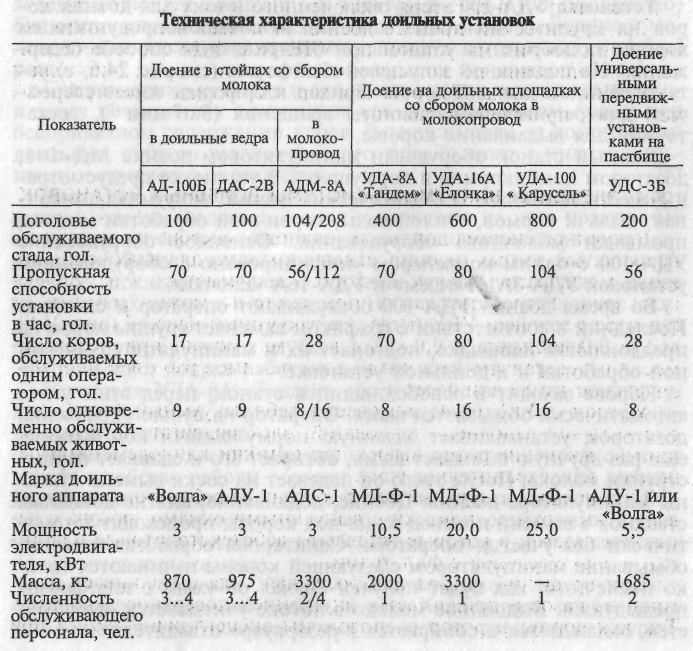

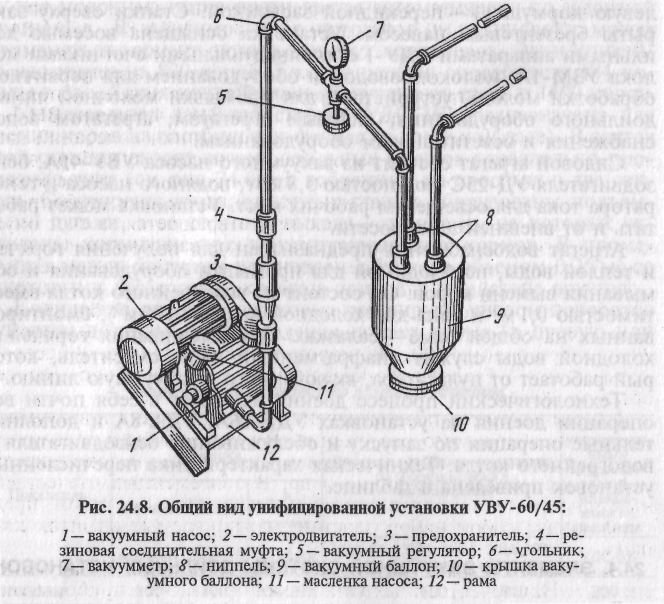

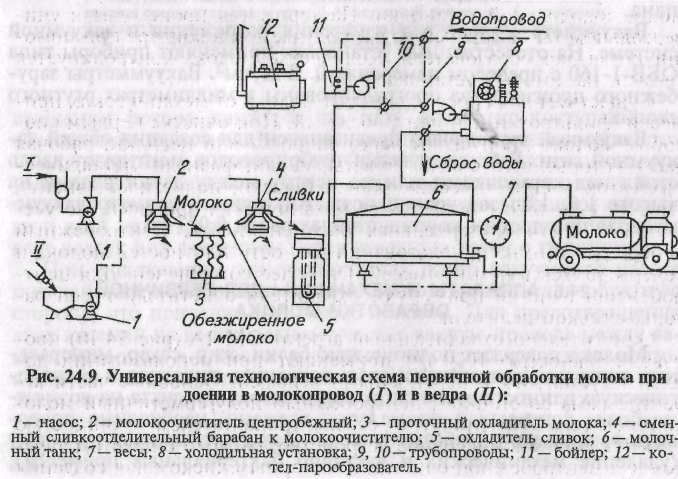

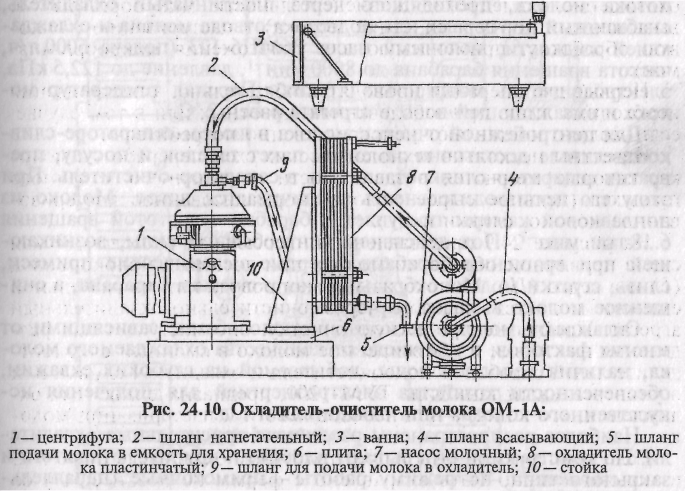

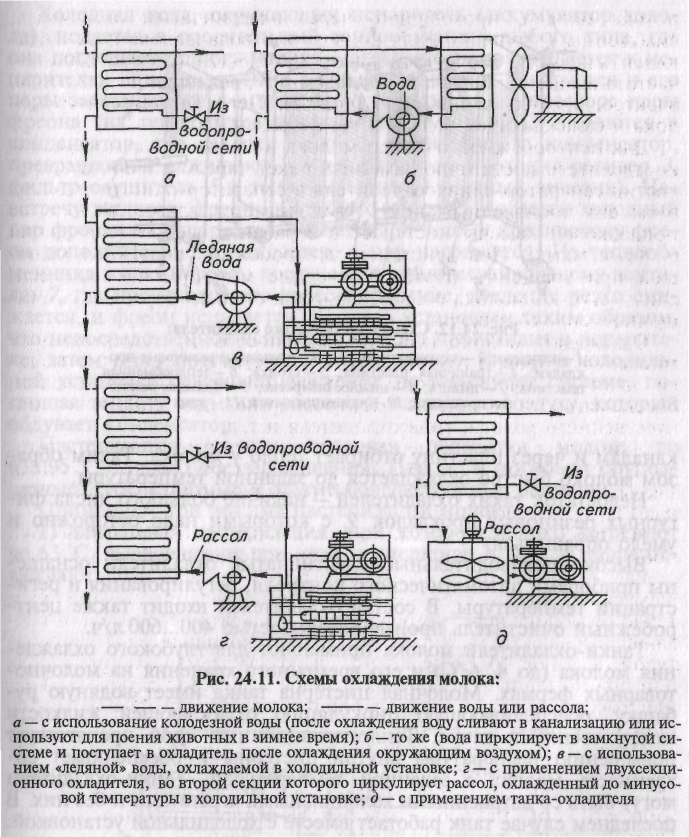

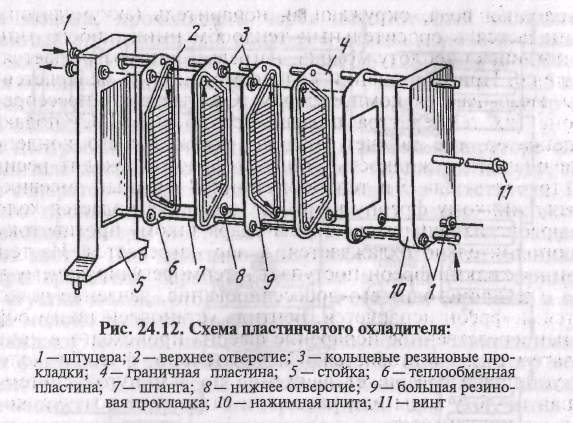

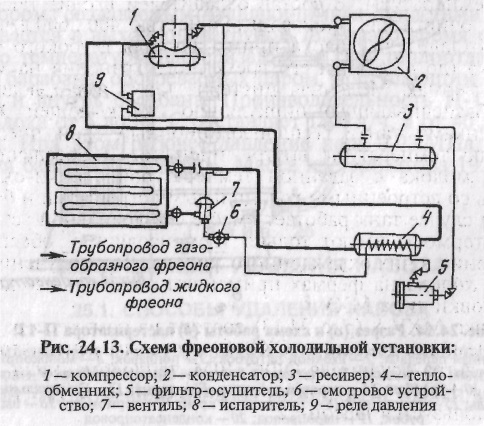

Р  ис. 24.2. Схема работы однокамерного доильного стакана ис. 24.2. Схема работы однокамерного доильного стаканаВпуск воздуха в стакан прекращает выведение молока и возвращает сосок в исходное положение — такт отдыха. В  общем виде схема доильной машины представлена на рисунке 24.3. Она состоит из доильного аппарата, вакуум-провода с вакуум-регулятором, вакуумметра, доильных кранов, вакуум-насоса и электродвигателя. Создаваемое вакуум-насосом 2 разрежение распространяется через вакуум-баллон 3 по вакуум-проводу через открытые краны в доильные аппараты, которые обеспечивают процесс доения: прерывистое высасывание молока из сосков вымени, транспортировку и сбор его в доильном ведре. При работе доильных установок с молокопроводом (без доильных ведер) молоко из доильного аппарата отсасывается в стеклянный молокопровод, по которому транспортируется воздушным потоком, проходит очистку, охлаждение и собирается в общей емкости (молочном резервуаре). общем виде схема доильной машины представлена на рисунке 24.3. Она состоит из доильного аппарата, вакуум-провода с вакуум-регулятором, вакуумметра, доильных кранов, вакуум-насоса и электродвигателя. Создаваемое вакуум-насосом 2 разрежение распространяется через вакуум-баллон 3 по вакуум-проводу через открытые краны в доильные аппараты, которые обеспечивают процесс доения: прерывистое высасывание молока из сосков вымени, транспортировку и сбор его в доильном ведре. При работе доильных установок с молокопроводом (без доильных ведер) молоко из доильного аппарата отсасывается в стеклянный молокопровод, по которому транспортируется воздушным потоком, проходит очистку, охлаждение и собирается в общей емкости (молочном резервуаре).Пригодными к машинному доению считают коров с хорошо развитым выменем ваннообразной и чашевидной ф°Рмы с равномерно развитыми долями. Разница во времени выдаивания отдельных долей не должна превышать 1...2мин, а количество молока, полученное сразу после машинного доения ручным способом, — 300 г. Продолжительность полного выдаивания вымени не более 8 мин. 24.2. ДОИЛЬНЫЕ АППАРАТЫ В зависимости от способа извлечения молока из вымени коровы доильные аппараты делят на выжимающие и отсасывающие, по принципу действия —двух-, трехтактные и непрерывного отсоса; по месту сбора молока — аппараты со сбором в переносное или подвесное ведро, подвижную емкость, молокопро-вод, а также с раздельным сбором молока от каждого соска (почетвертное доение). Кроме того, различают аппараты одновременного и попарного доения. Н  а молочных фермах и комплексах применяют двухтактные доильные аппараты АДУ-1, АДС-1, трехтактные «Волга», специальные ДАЧ-1, ЗТ-Ф-1, а для лечения маститов ЛПДА-1УВЧ. а молочных фермах и комплексах применяют двухтактные доильные аппараты АДУ-1, АДС-1, трехтактные «Волга», специальные ДАЧ-1, ЗТ-Ф-1, а для лечения маститов ЛПДА-1УВЧ.Рассмотрим устройство и работу доильных аппаратов на примере аппарата «Волга» (рис. 24.4). Основные части его: ведро, крышка, пульсатор, молочный и воздушный шланги, коллектор и четыре доильных стакана. При доении в ведра стеклянную трубку вставляют в молочный шланг. Доильное ведро вместимостью 20 л герметически закрыто крышкой с резиновой прокладкой, в результате чего в ведре и камере коллектора поддерживается постоянный вакуум. На крышке укреплены пульсатор, патрубок для молочного шланга, клапан для впуска воздуха в ведро и специальная ручка, верхняя часть которой выполнена в виде гребенки, при помощи которой дужка ведра плотно прижимает крышку к горловине. Это предохраняет крышку с доильными стаканами от опрокидывания при переносе аппарата. Гребенка имеет два крючка: один предназначен для подвешивания аппарата за кронштейн коллектора, а другой используется как ручка во время переливания молока из доильного ведра в бидон. Пульсатор предназначен для преобразования постоянного по величине вакуума в переменный, необходимый для работы исполнительных органов — доильных стаканов. Пульсатор прикреплен к камере обратного клапана. Во время работы воздух откачивается из пульсатора и доильного ведра. При этом обратный клапан поднимается и свободно пропускает воздух. В случае понижения вакуума в трубопроводе обратный клапан опускается в гнездо и не пропускает воздух из трубопровода в ведро, предохраняя молоко от загрязнения. Это особенно важно при спадании магистрального вакуумного шланга с крана трубопровода. В том случае, когда аппарат используют на доильной площадке, пульсатор монтируют на специальном штуцере, закрепленном на вакуумном трубопроводе установки. Коллектор предназначен для сбора молока во время доения, передачи его по молочному шлангу в ведро или молокопровод и для создания такта отдыха. У двухтактных аппаратов необходимость в создании такта отдыха отсутствует. Чередование тактов осуществляется благодаря взаимосвязанной работе пульсатора и коллектора. Доильный стакан представляет собой алюминиевую гильзу с сосковой резиной — цилиндрическим стаканом, в верхней части которого имеется присосок. Нижний конец резины соединен с молочной трубкой металлическим кольцом. От стакана отходят молочный и вакуумный патрубки. Во время доения стаканы хорошо удерживаются на сосках, так как в присоске всегда сохраняется небольшой вакуум. Для разъединения доильных стаканов и ведра на молочном шланге аппарата предусмотрен зажим. Схема работы трехтактного доильного аппарата показана на рисунке 24.5 в тот момент, когда давление в камере П-IV (буква П означает пульсатор) равно атмосферному. В это время клапан пульсатора 7 с мембраной находятся внизу и соединяют камеры 77-/ и П-П, закрыв доступ атмосферному воздуху в камеру П-П. Таким образом, в камерах К-Пж К-IVколлектора, а также в межстенных пространствах доильных стаканов образуется вакуум. Одновременно из подсоскового пространства через камеры K-I и К-П коллектора отсасывается воздух. В результате в доильном стакане (под соском и в межстенном пространстве) образуется вакуум. Происходит такт сосания. Рис. 24.5. Схема работы трехтактного доильного аппарата: а — такт сосания; 6 — такт сжатия; в — такт отдыха; / — молочный шланг стакана; 2 — воздушный шланг стакана; 3 — мембрана коллектора; 4 — клапан коллектора; 5 — молочный шланг аппарата; 6—воздушный шланг аппарата; 7—клапан пульсатора; 8 — обратный клапан; 9— мембрана пульсатора; 10— винт регулировки числа пульсов; 11 — канал; 12 — доильное ведро; КО— камера обратного клапана; С-1 и С-2— подсосковое и межстенное пространство стакана; K-I, К-П, К-Ш и K-IV— камеры коллектора (соответственно постоянного вакуума, переменного вакуума, постоянного атмосферного давления и переменного вакуума); П-1, П-П, П-Ш, П-IV— камеры пульсатора (аналогичны камерам коллектора)  Под давлением воздуха, находящегося в камере П-IV пульсатора, мембрана плотно прижимается к камере П-П. Воздух из камеры П-IV через канал переходит в камеру П-П. Сила, прижимающая мембрану, ослабевает, и одновременно растет сила, действующая на мембрану вверх, потому что в камере П-Ш давление всегда атмосферное, а в камере П-IV увеличивается вакуум. Наступает такой момент, когда сумма сил, действующих на мембрану вверх, становится больше силы, действующей на клапан (к этому времени в камере 77-IV пульсатора устанавливается вакуум), и мембрана со стержнем переходит в верхнее положение. При этом камеры П-П и П-Ш пульсатора соединяются (рис. 24.5, а и б), атмосферный воздух заполняет последовательно камеру П-П пульсатора, камеру К-IV коллектора и межстенные пространства доильных стаканов. Если в подсосковом пространстве стакана вакуум, а в межстенном атмосферное давление, резина сжимается и происходит такт сжатия. Во время такта сосания и сжатия клапан коллектора плотно прижат кверху, потому что площадь мембраны больше, чем верхняя плоскость резинового клапана. Когда камера K-IV коллектора заполняется атмосферным воздухом (рис. 24.5, а), на мембрану клапана действует сила, направленная вниз. Под действием этой силы он опускается, соединяя к'амеры К-П и К-Ш коллектора между собой и одновременно перекрывая вход в камеру K-I. Атмосферный воздух из камеры К-Ш через камеру К-П по молочным трубам доильных стаканов поступает в подсосковое пространство, и сосковая резина восстанавливает цилиндрическую форму за счет своих упругих свойств. В подсосковом пространстве давление станет равно атмосферному - наступит третий такт — отдых (рис. 24.5, в). 24.3. ВИДЫ ДОИЛЬНЫХ УСТАНОВОК Установки для машинного доения можно разделить на три основных типа: стационарные для доения коров в стойлах (линейные доильные агрегаты), стационарные для доения коров в специальных доильных помещениях, универсальные передвижные для доения как на пастбищах, так и в доильных помещениях или коровниках. Схемы доильных установок представлены на рисунке 24.6. При доении коров круглый год на ферме в стойлах и при привязном содержании широко используют установки АД-100Б, ДАС-2В с переносными аппаратами и сбором молока в ведра. В тех же условиях, но со сбором молока через молокопровод в общую емкость применяют АДМ-8А. При наличии автоматической привязи рекомендуется доение в доильных залах. В этом случае должна быть предусмотрена поточно-коридорная система движения коров.   Для доения круглый год на комплексе в специальных доильных залах и при беспривязно-боксовом содержании коров используют автоматизированные доильные установки типа УДА-8А «Тандем», УДА-16А «Елочка», а также конвейерные установки типа «Карусель», в которых молоко собирается в общую емкость. П  ри стойлово-пастбищном содержании коров доят, используя названные ранее установки и передвижную УДС-ЗБ со сбором молока в общую емкость через молокопровод или в доильные ведра. В зимнее время УДС-ЗБ можно установить стационарно в доильном зале фермы или комплекса.Установки АД-100Б и ДАС-2В имеют одинаковое назначение и обслуживают стадо в 100 голов. Установка АД-100Б укомплектована девятью трехтактными доильными аппаратами «Волга», а ДАС-2В — девятью двухтактными аппаратами АДУ-1. Основные части установок (рис. 24.7): доильный аппарат, вакуум-насос, вакуум-баллон, вакуум-регулятор, вакуумметры, вакуум-провод с доильными кранами для присоединения доильных аппаратов, устройство для промывки доильных аппаратов, шкаф для хранения сосковой резины и запасных частей, а также ручные тележки для перевозки фляг с молоком в молочное отделение. ри стойлово-пастбищном содержании коров доят, используя названные ранее установки и передвижную УДС-ЗБ со сбором молока в общую емкость через молокопровод или в доильные ведра. В зимнее время УДС-ЗБ можно установить стационарно в доильном зале фермы или комплекса.Установки АД-100Б и ДАС-2В имеют одинаковое назначение и обслуживают стадо в 100 голов. Установка АД-100Б укомплектована девятью трехтактными доильными аппаратами «Волга», а ДАС-2В — девятью двухтактными аппаратами АДУ-1. Основные части установок (рис. 24.7): доильный аппарат, вакуум-насос, вакуум-баллон, вакуум-регулятор, вакуумметры, вакуум-провод с доильными кранами для присоединения доильных аппаратов, устройство для промывки доильных аппаратов, шкаф для хранения сосковой резины и запасных частей, а также ручные тележки для перевозки фляг с молоком в молочное отделение.Технологический процесс работы доильных установок с переносными ведрами включает в себя: промывку доильных аппаратов перед доением; подготовку коровы к доению, надевание доильных стаканов на соски и доение, слив молока из доильного ведра во флягу и транспортировку фляг в молочную; мойку и дезинфекцию доильных аппаратов после доения. Доильная установка АДМ-8А с молокопроводом выполнена в двух вариантах: для машинного доения соответственно 100 и 200 коров в стойлах, транспортировки выдоенного молока в молочное помещение, группового учета (от 50 коров) выдоенного молока, фильтрации, охлаждения и сбора молока в емкость для хранения. Основные части установки: 16 доильных аппаратов АДС-1, вакуум-провод, четыре петли молокопровода, 12 устройств подъема молокопровода, автоматическое устройство для промывки, две вакуумные установки УВУ-60/45А, оборудование для первичной обработки и хранения молока. Устройство для подъема молокопровода над кормовыми проходами позволяет поднимать его на высоту 2,6 м для проезда мобильных кормораздатчиков и опускать при доении. Доение в мо-локопровод позволяет повысить производительность в 1,5...3 раза. Стационарные установки для доения коров в специальных доильных помещениях применяют как при привязном, так и при беспривязном содержании коров. В зависимости от конструкции доильных станков установки этого типа бывают с индивидуальными и групповыми станками. Доильные установки с индивидуальными станками позволяют каждой корове входить в станок и выходить из него независимо от других коров, что обеспечивает индивидуальный уход за животными. Расположение доильных станков может быть параллельное, последовательное с боковым заходом и выходом коров из доильных станков и под углом. На некоторых установках между рядами станков предусмотрена траншея — рабочее место для доярки, которое делают глубиной 0,8...0,9 м, шириной 0,9...1,6м. Это позволяет доярке работать в более удобной позе. Установка УДА-8А «Тандем» оборудована восемью индивидуальными станками, расположенными вдоль траншеи, последовательно один за другим. Возможность доения каждой коровы отдельно, независимо от других, удобство работы создают благоприятные условия для индивидуального подхода к каждой корове, что позволяет использовать такие установки для доения высокопродуктивных и племенных коров, а также неподобранных коров (не выравненных по времени выдаивания). Доильная установка УДА-16А «Елочка» имеет два групповых станка, вмещающие по восемь коров. Характерная особенность установки: впуск, доение и выпуск коров происходят группами циклично, вследствие чего необходимо тщательно подбирать животных с одинаковым временем выдаивания. Установки УДА-16А компактнее и менее материалоемкие, чем УДА-8, что позволяет уменьшить площадь доильного зала и стоимость оборудования. Значительно повышается производительность труда. Степень унификации доильных установок УДА-8А и УДА-16А достаточно высокая (80...90 %), благодаря чему они очень удобны в эксплуатации. Технологический процесс проходит в такой последовательности: подготовка доильной установки, впуск животных в доильный зал и станки; выдача животным нормы концентрированного корма; подготовка вымени коровы к доению; подключение и надевание стаканов на соски; доение и замер молока, выдоенного от каждой коровы (при контрольной дойке); транспортирование молока по трубопроводу, его фильтрование, охлаждение и подача в емкость для хранения; выпуск животных из доильного зала, промывка или дезинфекция доильного оборудования. Установка УДА-100 «Карусель» предназначена для доения коров на крупных молочных комплексах с высокопродуктивным хорошо подобранным стадом при беспривязном способе содержания. На подвижной кольцевой платформе (см. рис. 24.6, е) установлены станки для коров. Привод платформы имеет устройство для регулирования частоты вращения (5...7 мин"1), достаточной для выдаивания коровы. Каждый станок оборудован манипулятором доения МД-Ф-1, дозатором комбикормов и кормушкой. В установке предусмотрены шесть поточных технологических линий: вакуумная, молочная, выдачи кормов, теплой воды, первичной обработки молока, промывки молочного оборудования. Основное оборудование УДА-100 с одним конвейером унифицировано с оборудованием установок УДА-8А «Тандем» и УДА-16А «Елочка». Во время доения УДА-100 обслуживают оператор и скотник. Последний в соответствии с графиком заменяет группы коров на преддоильной площадке, подгоняет их к манипулятору санитарной обработки и к доильной установке. К  орова заходит в освободившийся станок, перед этим у нее автоматически обмывается вымя. Оператор на пульте управления дозатором устанавливает заданную норму выдачи комбикорма, еще раз вручную обмывает вымя, обтирает его и сдаивает первые струйки молока. После этого он надевает на соски вымени стаканы манипулятора доения. Доение, додаивание, снятие доильных стаканов с вымени и вывод их из-под коровы происходят автоматически без участия оператора. Санитарная обработка вымени, обмывание манипулятором следующей коровы начинаются только после того, как будет получен сигнал об уходе с платформы предыдущей. Выдоенное молоко в потоке учитывается, фильтруется, охлаждается и собирается в резервуаре охладителя. орова заходит в освободившийся станок, перед этим у нее автоматически обмывается вымя. Оператор на пульте управления дозатором устанавливает заданную норму выдачи комбикорма, еще раз вручную обмывает вымя, обтирает его и сдаивает первые струйки молока. После этого он надевает на соски вымени стаканы манипулятора доения. Доение, додаивание, снятие доильных стаканов с вымени и вывод их из-под коровы происходят автоматически без участия оператора. Санитарная обработка вымени, обмывание манипулятором следующей коровы начинаются только после того, как будет получен сигнал об уходе с платформы предыдущей. Выдоенное молоко в потоке учитывается, фильтруется, охлаждается и собирается в резервуаре охладителя.Вся молочная линия промывается автоматически по заданной программе. В зависимости от поголовья и планировки может применяться вариант одного или двух конвейеров. Один конвейер рассчитан на 800 коров. Его пропускная способность 104 коровы в час. Двумя конвейерами обслуживают стадо в 1600 коров. Универсальная доильная станция УДС-ЗБ предназначена для доения коров на пастбищах и фермах (в доильном зале). В состав этой станции входят восемь доильных станков параллельно-проходного типа (см. рис. 24.6, в), собранных на полозьях в две секции. Со стороны входа животных станки оборудованы подъемными дугами, а со стороны выхода — дверцами, на которых укреплены кормушки для концентрированных кормов. В промежутках между станками установлены бункера объемом 0,25 м3 со шнековыми дозаторами, которые приводят в действие вручную. Количество выдаваемого корма регулируют числом поворотов рукоятки дозатора, а направление потока корма (в правую или левую кормушку) — перекидной заслонкой. Станки сверху закрыты брезентовым навесом. Установка оснащена восемью до^ ильными аппаратами АДУ-1 с индивидуальными счетчиками молока УЗМ-1А, молокопроводом и оборудованием для первичной обработки молока, устройством для промывки молочной линии доильного оборудования, силовым агрегатом, агрегатом водоснабжения и осветительным оборудованием. Силовой агрегат состоит из вакуумного насоса УВУ-45А, бен-зодвигателя УД-25С мощностью 5,8 кВт, водяного насоса и генератора тока для освещения рабочих мест. Установка может работать и от внешней электросети. Агрегат водоснабжения предназначен для получения горячей и теплой воды, необходимой для промывки оборудования и обмывания вымени коров. Он состоит из водогрейного котла вместимостью 0,1 м3 и бака для холодной воды (0,175 м3), смонтированных на общей раме — салазках. Для смешивания горячей и холодной воды служит диафрагменный насос-смеситель, который работает от пульсатора, включенного в вакуумную линию. Технологический процесс доения включает в себя почти все операции доения на установках УДЕ-16А, УДА-8А и дополнительные операции по запуску и обслуживанию бензодвигателя и водогрейного котла. Техническая характеристика перечисленных установок приведена в таблице. 24.4. ЭЛЕМЕНТЫ ВАКУУМНОЙ СИСТЕМЫ ДОИЛЬНЫХ УСТАНОВОК Вакуумная система доильных установок состоит из вакуумных насосов, вакуумных трубопроводов с кранами для включения доильных аппаратов, вакуум-баллонов, вакуумметров и вакуум-регуляторов. Устройство вакуумной системы можно изучить на примере установки УВУ-60/45. Ее вакуумный насос 1 (рис. 24.8), предназначенный для создания вакуума, можно при необходимости перестраивать на один из двух режимов работы с производительностью 60 или 45 м3/ч. Установка УВУ-60/45 включает в себя вакуумный насос, корпус которого заполнен стекловатой, электродвигатель, приводящий во вращение ротор насоса при помощи клиноременной передачи, предохранитель и раму. Ротационный вакуумный насос состоит из ребристого корпуса с выпускным окном, крышки с выпускными окнами, ротора с четырьмя пазами, в которые вставлены асботекстолитовые пластины, и двух масленок с фильтрами. При вращении ротора центробежная сила выталкивает пластины из пазов и прижимает к внутренней поверхности корпуса. Так как корпус и ротор расположены эксцентрично, лотки при в  ращении ротора движутся по пазу возвратно-поступательно, обеспечивая герметизацию изменяющихся объемов пространства между лопатками и цилиндром. Объем между лопатками сначала увеличивается (считая от места наименьшего зазора между корпусом и ротором), создавая разрежение во всасывающем патрубке и всей магистрали, а затем уменьшается, сжимает и выталкивает воздух под давлением через отводную трубу с глушителем. ращении ротора движутся по пазу возвратно-поступательно, обеспечивая герметизацию изменяющихся объемов пространства между лопатками и цилиндром. Объем между лопатками сначала увеличивается (считая от места наименьшего зазора между корпусом и ротором), создавая разрежение во всасывающем патрубке и всей магистрали, а затем уменьшается, сжимает и выталкивает воздух под давлением через отводную трубу с глушителем.При выключении электродвигателя ротор вакуумного насоса под действием вакуума в системе может вращаться в обратную сторону, что приводит к поломке лопаток. Для предотвращения этих явлений на вертикальном участке вакуум-провода между вакуум-баллоном и насосом устанавливают предохранитель, состоящий из пластмассового гнезда и трубы. Колпачок внутри предохранителя поднимается при выключении электродвигателя вследствие вакуума в магистрали и разобщает насос с магистралью. Предохранитель соединяют с трубами при помощи резиновых муфт. Насосы с подачей 45 м3/ч предназначены для доильных установок ДАС-2Б и АД-100А, а 6Ом3/ч — для УДА-8А, АДМ-8А и УДА-16А. Заменяя шкив клиноременной передачи, изменяют производительность насоса. При отсутствии электроэнергии вместо электродвигателей для привода насосов можно использовать бензиновые двигатели УДС-25С или ЗИД-4,5 серии ВН-Б. Вакуум-баллон предназначен для сглаживания колебаний давления, возникающего при работе вакуум-насоса, для сбора влаги и молока, попавших в вакуумные трубопроводы, а также может использоваться как сливная емкость при промывке трубопроводов. Попадание жидкости в насос предотвращается за счет опускания вертикально вниз входных патрубков вакуум-провода и установки шарикового клапана во входной патрубок, соединенный с насосом. Вакуум-баллон монтируют между насосом и вакуумным трубопроводом. Объем отечественных вакуум-баллонов — 25 дм3, в зарубежных установках для доения 100,.. 150 коров — 20 дм3. При доении 200...400 коров, когда работают 6...8 насосов, кроме вакуум-баллона устанавливают дополнительно ресивер объемом 200 дм3. Вакуум-регулятор предназначен для поддержания в вакуумной системе необходимого разрежения. Регуляторы бывают шариковые, пружинные, с использованием силы тяжести дополнительного груза, компенсирующие и др. В современных отечественных доильных установках применяют регуляторы с грузом, представляющим собой набор пластин, навешиваемых на шток клапана. Вакуумметр служит для измерения разрежения в вакуумной системе. На отечественных установках применяют приборы типа ОБВ-1-160 с пределом измерения 0...1 кг/см2. Вакуумметры зарубежного производства проградуированы в миллиметрах ртутного столба. Вакуумный трубопровод предназначен для создания общей вакуумной сети. Рабочие участки трубопроводов монтируют вдоль стойл над кормушками или по центру между двумя рядами на высоте 1,6...1,8м от уровня пола. Внутренний диаметр вакуумпровода при доении коров в стойлах равен 0,027 м. 24.5. АППАРАТЫ И МЕХАНИЗМЫ ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА Молоко содержит полноценные белки, жир, сахар, минеральные вещества, витамины. Чтобы сохранить пищевую и технологическую ценность этого скоропортящегося продукта на возможно более длительный промежуток времени, необходимо проводить первичную обработку молока. Для этого проводят очистку (удаление механических и частично бактериальных примесей), охлаждение (замедление жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока) и пастеризацию (тепловую обработку, применяемую для уничтожения микроорганизмов). Первые две операции проводятся обязательно, а пастеризация необходима лишь при заболеваниях животных или в том случае, если молоко поставляют непосредственно потребителю. Известны несколько технологических схем переработки молока, которые меняются в зависимости от заданного конечного продукта (цельное сырое молоко, нормализованное пастеризованное молоко, сливки и др.). Н   а рисунке 24.9 представлена универсальная технологическая схема первичной обработки молока при доении в молокопровод (/) и в ведра (//). Молоко из молокопровода или из раздельной емкости подается насосом через очистительно-охладительный агрегат. Пройдя центробежную очистку, оно поступает для разделения на сливки и обезжиренное молоко в сменный сливкоотделительный барабан молокоочистителя и охладителя сливок или в универсальный танк типа ТУМ-1200, предназначенный для охлаждения, хранения, а при необходимости и пастеризации молока. а рисунке 24.9 представлена универсальная технологическая схема первичной обработки молока при доении в молокопровод (/) и в ведра (//). Молоко из молокопровода или из раздельной емкости подается насосом через очистительно-охладительный агрегат. Пройдя центробежную очистку, оно поступает для разделения на сливки и обезжиренное молоко в сменный сливкоотделительный барабан молокоочистителя и охладителя сливок или в универсальный танк типа ТУМ-1200, предназначенный для охлаждения, хранения, а при необходимости и пастеризации молока.Если температура воды в противоточном охладителе ниже 7 °С и молоко должно быть отправлено с фермы не позднее 12 ч со времени доения, то можно ограничиться этим охлаждением. В ином случае молоко дополнительно охлаждается в танке при помощи холодильной установки. Пастеризация происходит в универсальном танке горячей воды, получаемой в бойлере при помощи котла-парообразователя. Количество молока контролируется весами, на которых установлен танк. Существует два способа очистки молока от механических примесей: фильтрование и центробежный. При очистке первым способом молоко пропускают через фильтры или цедилки, рабочая часть которых изготовлена из ваты, марли, фланели, металлических сеток и синтетических тканей (лавсан, полиэтилен, энант). При этом молоко очищается от механических примесей, но увеличивается его бактериальная обсемененность. Центробежный способ основан на использовании разности плотностей молока и содержащихся в нем примесей. Он более совершенен. Для центробежной очистки применяют охладители-очистители и сепараторы-сливкоотделители. Очистительно-охладительный агрегат 0М-1А (рис. 24.10) производительностью 1000 л/ч применяют при использовании доильных установок с переносными ведрами. Основные части агрегата: рама со стойкой; центробежный полугерметичный моло-коочиститель (центрифуга с электродвигателем мощностью 1,5 кВт); приемно-выводное устройство; барабан с пакетом тарелок для центробежной очистки и напорным диском для создания потока молока, проходящего через пластинчатый охладитель, снабженный штуцерами для подвода и отвода молока и охлаждающей жидкости; молочный насос 36МЦ6-123 (подача 6000 л/ч, частота вращения барабана до 8000 мшит1, давление до 122,5 кПа, электродвигатель мощностью 0,6 кВт). Перепад температур молока и охлаждающей воды в агрегате равен 2 "С. Для центробежной очистки молока в любом сепараторе-сливкоотделителе достаточно заменить пакет тарелок и посуду, превратив сепаратор-сливкоотделитель в сепаратор-очиститель. При этом его производительность увеличивается вдвое. Молоко из поплавковой камеры поступает в барабан с частотой вращения 6...8 тыс. мин"1. Под действием центробежной силы, возникающей при вращении барабана, твердые механические примеси, слизь, сгустки молока отбрасываются к стенкам барабана, а очищенное молоко выходит наружу. Охлаждают молоко несколькими способами, зависящими от многих факторов, в том числе от количества охлаждаемого молока, наличия холодной воды, добываемой из глубоких скважин, обеспеченности хозяйства электроэнергией для получения искусственного холода, типа охладителя и т. д. Наиболее распространены различные оросительные охладители. По конструкции они бывают плоские и круглые, открытого и закрытого типа; по режиму работы — прямоточные (параллельные) или противоточные. На рабочие поверхности оросительных охладителей молоко поступает самотеком или под напором (орошает поверхность и стекает по ней тонким слоем навстречу или параллельно движущемуся по другой стороне поверхности хладагенту). При этом тепло от молока через тонкую стенку аппарата передается охлаждающей жидкости, которой может быть холодная вода температурой не выше 10 °С; ледяная вода, охлаждаемая во фригаторах или при помощи холодильных установок до температуры 0...4 °С, или рассол, охлаждаемый холодильными установками и имеющий минусовую температуру. О  хладители, в которых охлаждающая жидкость движется сверху вниз в одном направлении с молоком, называют параллельными или прямоточными, а при движении охлаждающей жидкости под напором навстречу молоку — противоточными. Противоточный режим наиболее эффективен. хладители, в которых охлаждающая жидкость движется сверху вниз в одном направлении с молоком, называют параллельными или прямоточными, а при движении охлаждающей жидкости под напором навстречу молоку — противоточными. Противоточный режим наиболее эффективен.На рисунке 24.11 приведены некоторые схемы охлаждения молока. Схемы а ж б позволяют охладить молоко до 1О...15°С, схема в —до 8... 10 °С, схемы г и д — до 4...6 "С. Наиболее эффективны пакетные и пластинчатые оросительные охладители с очистителями молока. Пластинчатый молочный охладитель типа ОМ состоит из набора теплообменных пластин <5(рис. 24.12), подвешенных на двух горизонтальных штангах 7 (нижняя направляющая), которые закреплены в стойке 5. Тонкостенные пластины из нержавеющей профилированной стали со специальными прокладками внутри секции образуют изолированные каналы для прохождения охлаждаемого молока и охлаждающей жидкости. Каналы соединены со штуцерами для входа и выхода молока и жидкости. Молоко распределяется по нечетным каналам между пластинами, стекает по рифленым поверхностям пластин вниз. Охлаждающая жидкость, подаваемая насосом, поднимается по четным каналам и через пластину отбирает тепло у молока. Таким образом молоко быстро охлаждается до заданной температуры. Недостаток таких охладителей — наличие большого числа фигурных резиновых прокладок 9, с которыми надо осторожно и умело обращаться. Высокопроизводительные пластинчатые охладители оснащены приборами автоматического контроля, регулирования и регистрации температуры. В состав охладителей входит также центробежный очиститель производительностью 400...600 л/ч. Т  анки-охладители молока применяют для глубокого охлаждения молока (до 4...6°С) и его временного хранения на молочнотоварных фермах. Молочная цистерна танка" имеет водяную рубашку, обеспечивающую циркуляцию охлаждающей жидкости между стенками танка. Теплоизоляционный слой препятствует повышению температуры внутри цистерны и обеспечивает сохранность молока с заданной температурой. Танки-охладители могут быть со встроенными холодильными агрегатами и без них. В последнем случае танк работает вместе с холодильной установкой. анки-охладители молока применяют для глубокого охлаждения молока (до 4...6°С) и его временного хранения на молочнотоварных фермах. Молочная цистерна танка" имеет водяную рубашку, обеспечивающую циркуляцию охлаждающей жидкости между стенками танка. Теплоизоляционный слой препятствует повышению температуры внутри цистерны и обеспечивает сохранность молока с заданной температурой. Танки-охладители могут быть со встроенными холодильными агрегатами и без них. В последнем случае танк работает вместе с холодильной установкой.Танки-термосы имеют только термоизоляцию, обеспечивающую хранение в них охлажденного молока. Для получения искусственного холода на фермах применяют специальные холодильные установки типа МХУ. Установка МХУ-8 (рис. 24.13) состоит из компрессора с электродвигателем, конденсатора СКВ-60 с осевым вентилятором, ресивера, фильтра-осушителя ОФФ-10М, теплообменника ТФ-4-25, испарителя ИПП-12 и приборов автоматики. В качестве хладагента используется фреон-12. любого типа, где она поглощает теплоту молока, нагревается и возвращается к испарителю. При охлаждении воды фреон кипит, испаряется и его пары засасываются компрессором. Сжатые в компрессоре пары фреона (их температура повышается до 7О...8О°С) подаются в конденсатор, где за счет воздуха, охлаждающего конденсатор, превращаются в жидкость. Жидкий фреон проходит ресивер 3, фильтр-осушитель 5 и теплообменник 4 (медный змеевик). Навстречу жидкому фреону в трубках змеевика подается холодный пар фреона из испарителя 8. Благодаря такому противотоку фреон дополнительно охлаждается, а пар нагревается. Из теплообменника жидкий фреон поступает к терморегулирующему вентилю 7, где происходит его дросселирование, давление резко снижается, и фреон испаряется. Вентиль установлен таким образом, что непосредственное испарение фреона происходит в испарителе, затем цикл повторяется. Следовательно, фреон в холодильной установке совершает движение по замкнутой системе, поглощая теплоту воды или рассола и отдавая ее воздуху, который обдувает конденсатор. Пастеризация молока — тепловая обработка молока до 63...95 "С с целью обеззараживания. При этом погибают бруцеллезные, туберкулезные и другие болезнетворные бактерии. Применяют три режима пастеризации молока: 1) длительная пастеризация, при которой молоко нагревают до 63 °С, выдерживают при этой температуре 30 мин, а затем охлаждают; 2) кратковременная, когда его нагревают до 76...85 °С и выдерживают 15...20 мин; 3  ) мгновенная, при которой молоко, протекающее тонким слоем, нагревают за несколько секунд до 87...95 "С и немедленно охлаждают. ) мгновенная, при которой молоко, протекающее тонким слоем, нагревают за несколько секунд до 87...95 "С и немедленно охлаждают.Для длительной пастеризации используют ванны ВДП-300, ВДП-600, ВДП-1000 вместимостью соответственно 300, 600, 1000 л со средним расходом пара 690...700 кг/ч. Для кратковременной пастеризации применяют пастеризатор П-12 (рис. 24.14). Основные части его: ванна с паровой рубашкой, корпус с основанием, вытеснительный барабан, молокопри-емник с поплавком, системы подачи пара и отвода конденсата, контрольные приборы. Ванна 12, изготовленная из нержавеющей кислотостойкой стали, имеет коническую форму, а барабан 10—форму усеченного конуса с закругленной нижней частью. Снаружи в верхней части к барабану приварены шесть лопастей 6 для нагнетания молока в выходной патрубок 18. Для интенсивного перемешивания пастеризуемого молока к наружной поверхности барабана прикреплены спирально расположенные выступы. Паровая цилиндрической формы рубашка 11 имеет два патрубка: нижний — для подачи пара по проводу, верхний — для присоединения парового предохранительного клапана. Количества выхода пастеризованного молока и возврата недостаточно прогретого на повторную пастеризацию регулируют трехходовым краном. Молоко, поступающее из молокоприемника 4, заполняет щель между ванной и барабаном. При вращении барабана оно поднимается по кольцевой щели в верхнюю часть ванны, откуда под напором, создаваемым вращающимися лопастями барабана, выталкивается в выходной патрубок 18. За это время оно нагревается до температуры пастеризации за счет теплоотдачи стенок ванны и барабана, обогреваемых паром, поступающим в паровую рубашку и внутрь барабана. Производительность П-12 при нагреве молока от 5 до 85 °С составляет 1800 л/ч, а от 40 до 85 °С — 2500 л/ч. При этом рабочее давление пара 0,03 МПа, а частота вращения барабана 350 мин"1. Масса пастеризатора 195 кг. |