Механизация часть вторая. 8 машины для внесения минеральных удобрений и извести

Скачать 28.81 Mb. Скачать 28.81 Mb.

|

|

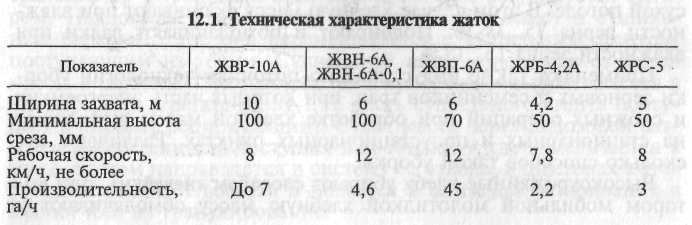

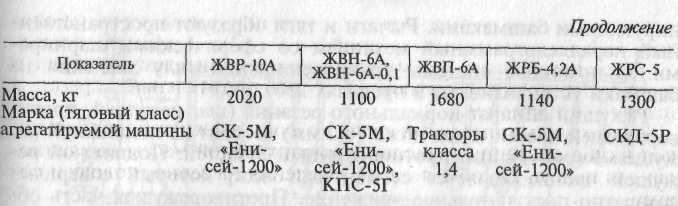

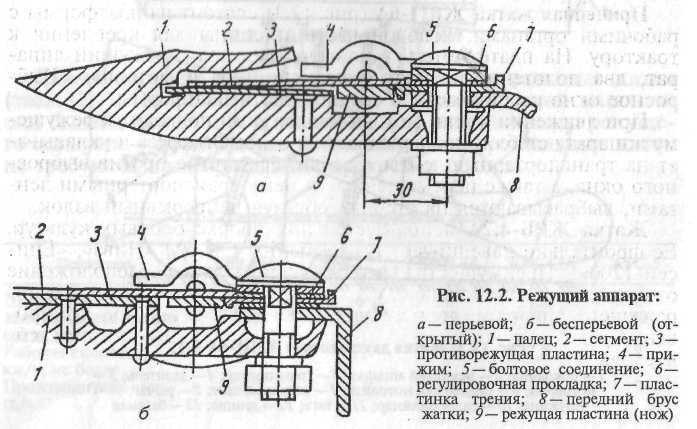

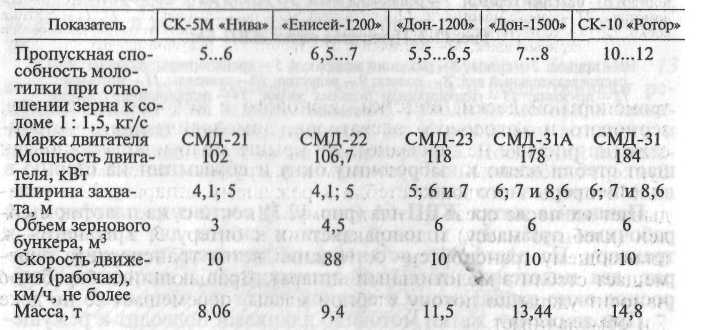

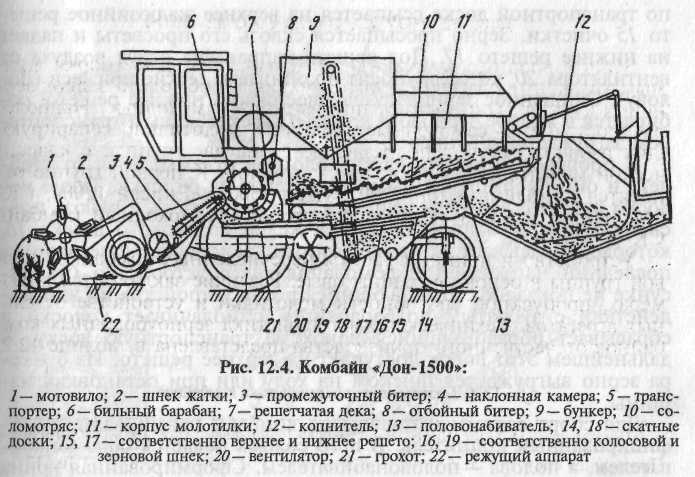

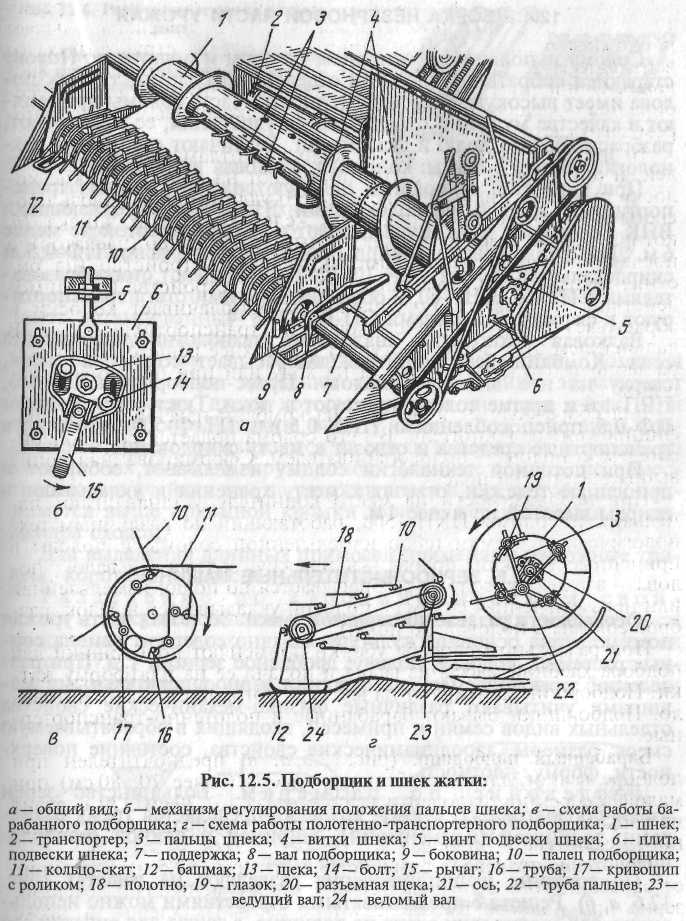

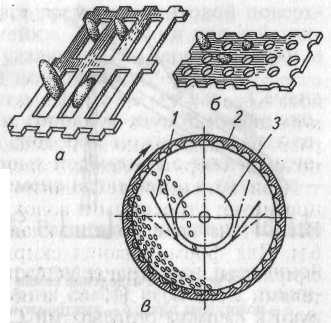

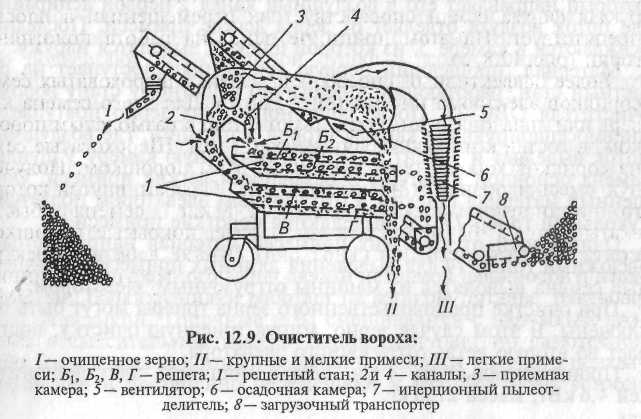

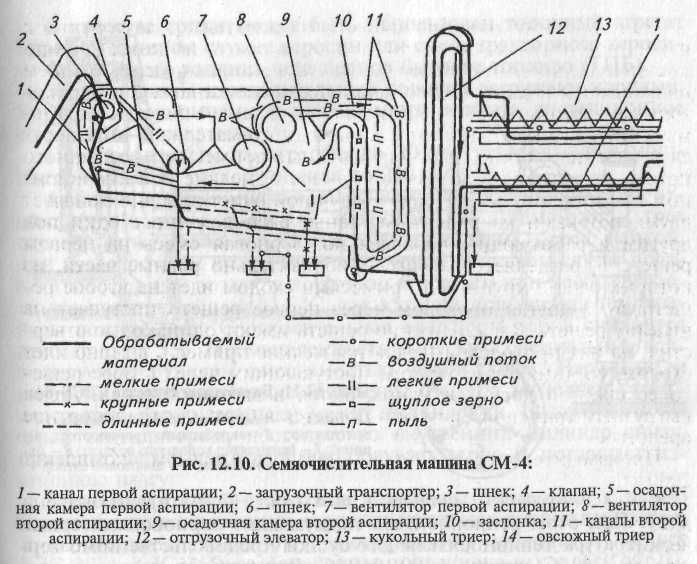

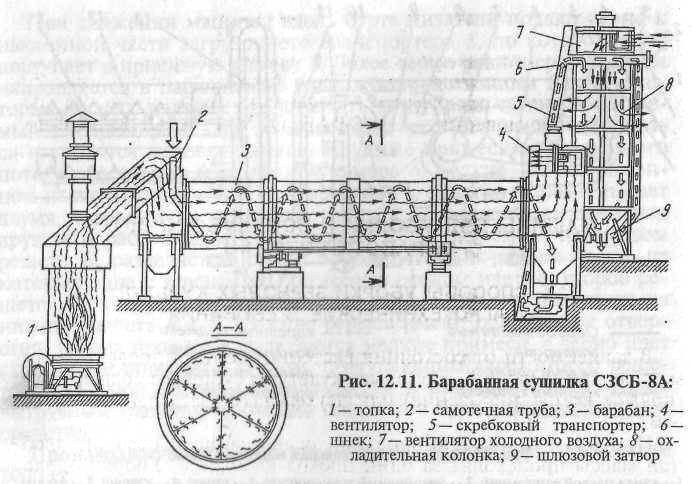

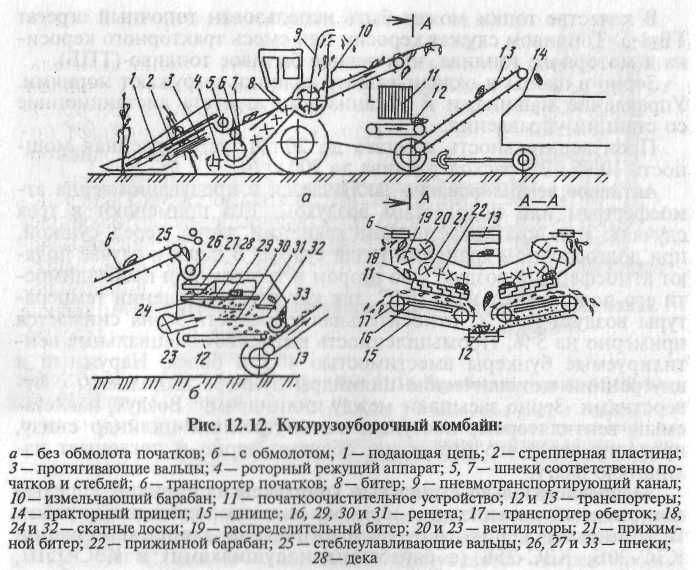

Глава 12 МАШИНЫ ДЛЯ УБОРКИ И ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА 12.1. СПОСОБЫ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР И АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ В зависимости от состояния растений, сорта и почвенно-кли-матических условий зерновые культуры убирают однофазным (прямое комбайнирование) или двухфазным (раздельным) способом. При прямом комбайнировании скашивание и обмолот хлебной массы происходят за один проход комбайна. Уборку проводят в период достижения зерном полной спелости. При этом из-за неравномерности созревания хлебов сроки уборки растягиваются, что приводит к большим потерям зерна. Двухфазная уборка — скашивание и укладка растений в валки валковыми жатками, подбор подсохшей хлебной массы и обмолот ее зерноуборочными комбайнами. Уборку начинают, когда большая часть зерна достигнет восковой спелости, т.е. на 5...10 дней раньше, чем при прямом комбайнировании. Скошенный и уложенный в валки хлеб равномерно дозревает и подсыхает. В результате комбайн работает в лучших условиях с меньшими потерями. Прямое комбайнирование следует применять для уборки низкорослых и изреженных хлебов, семенников трав и бобовых культур, когда влажность зерна составляет 18...20 %. Раздельное комбайнирование возможно преимущественно при устойчивой сухой погоде. В этом случае хлебную массу скашивают при влажности зерна 35...38 %. Подбирают и обмолачивают валки при влажности зерна 15... 18 %. Применяют также индустриально-поточные технологии уборки зерновых и семенников трав, при которых часть энергоемких и сложных операций при обработке хлебной массы выполняют на стационарных и полустационарных пунктах. Различают несколько способов такой уборки. Высокоурожайные хлеба убирают способом «невейки», при котором мобильной молотилкой хлебную массу обмолачивают и разделяют на два потока: солому и невейку (смесь зерна с половой). Невейку отвозят на стационарный пункт и разделяют высокопроизводительным (до 50 т/ч) ворохоочистителем на зерно и полову. Зерно затем подают на зерноочистительный агрегат, а полову —в кормоцех. Индустриально-поточный способ уборки влажных хлебов включает в себя операции транспортировки хлебной массы на стационар для подсушки, обмолота и разделения на зерно, полову и солому. При поточном способе уборки хлебную массу вывозят на край поля, складывают в стога, а затем обмолачивают передвижной молотилкой. При неблагоприятных погодных условиях массу в стогах подсушивают активным вентилированием. Агротехнические требования, предъявляемые к зерноуборочным машинам, следующие. При раздельной уборке потери зерна за жаткой допускаются не более 0,5 % для прямостоячих хлебов и 1,5 % —для полеглых, потери зерна при подборе валков не более 1 %, чистота зерна в бункере не менее 96 %. При прямом комбайнировании чистота зерна в бункере должна быть не менее 95 %. За жаткой комбайна допускается до 1 % потерь для прямостоячих хлебов и 1,5 % —для полеглых. Общие потери зерна из-за недомолота и с соломой должны быть не более 1,5 % при уборке зерновых и не более 2 % — риса. Дробление не должно превышать 1 % для семенного зерна, 2 % — продовольственного, 3 % — для зернобобовых и крупяных, 5 % — для риса. 12.2. ВАЛКОВЫЕ ЖАТКИ 162 Для скашивания хлебов в валки используют валковые жатки (табл. 12.1). По способу соединения с агрегатируемой машиной они бывают прицепные и навесные, а по расположению режущего аппарата — фронтальные и боковые. Для фронтальных жаток не требуются предварительные прокосы и обкосы.   Жатка валковая навесная ЖВН-бА-0,1 предназначена для скашивания и укладки в валок зерновых культур при раздельном способе уборки. Ее агрегатируют с энергетическим средством КПС-5Г. Жатка ЖВН-6А-0Д (рис. 12.1) представляет собой модификацию ЖВН-6А. Ее навешивают на комбайны СК-5М «Нива» и «Енисей-1200». Платформа жатки состоит из двух боковин, соединенных ветровым щитом и днищем. На платформе смонтированы режущий аппарат, транспортер, делитель и мотовило на поддержках. Ж  атка, навешиваемая на энергетическое средство с помощью рычагов и тяг, в процессе работы опирается на почву двумя копирующими башмаками. Рычаги и тяги образуют пространственный параллелограммный механизм со сферическими шарнирами. С помощью системы уравновешивания силу давления на башмаки устанавливают в пределах 250...300 Н. атка, навешиваемая на энергетическое средство с помощью рычагов и тяг, в процессе работы опирается на почву двумя копирующими башмаками. Рычаги и тяги образуют пространственный параллелограммный механизм со сферическими шарнирами. С помощью системы уравновешивания силу давления на башмаки устанавливают в пределах 250...300 Н.Режущий аппарат нормального резания (шаг режущей, проти-ворежущей частей и ход ножа 76,2 мм) состоит из подвижной режущей 9 (рис. 12.2) и противорежущей 3 частей. Подвижной режущей частью является сегментный нож, который совершает возвратно-поступательное движение. Противорежущая часть образована пластинами, установленными на пальцах, закрепленных на брусе. Мотовило 5 (см. рис. 12.1) параллелограммное, пятиграбель-ное, универсальное со шпренгелями и П-образными изогнутыми пальцами. Частота вращения мотовила изменяется в пределах 24...64 мин"1 с помощью гидрофицированного клиноременного вариатора. Перемещение мотовила по вертикали осуществляют с помощью двух гидроцилиндров, а по горизонтали — вручную.  Транспортер жатки 3 состоит из шести ремней с планками, образующих три ступени. Ремни, ближние к ветровому щиту 7, укорочены, в результате выбросное окно расширяется ступенчато. При движении жатки по полю копирующие башмаки 13 скользят по стерне, копируют рельеф поля и поддерживают режущий аппарат 2 на заданной высоте. Граблины мотовила захватывают порцию стеблей, подводят их к режущему аппарату и после среза укладывают их на транспортер 3. Последний перемещает стебли влево к выбросному окну и сбрасывает на стерню в виде непрерывного валка. Прицепная жатка ЖВП-6А (рис. 12.3) состоит из платформы с рабочими органами, ходовой части и сницы для крепления к трактору. На платформе установлены делители, режущий аппарат, два полотенно-планчатых транспортера и мотовило. Выбросное окно расположено в средней части платформы. При движении жатки мотовило планками подводит к режущему аппарату стебли, поддерживает их в момент среза и укладывает на транспортерные ленты. Стебли, срезанные против выбросного окна, а также перемещенные к нему транспортерными лентами выбрасываются на стерню, образуя непрерывный валок. Жатка ЖРБ-4,2А используется при уборке бобовых культур. Ее фронтально навешивают на комбайны СК-5М «Нива», «Енисей-1200». Преимущества жатки — фронтальное расположение относительно энергетического средства, наличие двухножевого режущего аппарата, низкий срез, удовлетворительное копирование рельефа поля и возможность разделения спутанного стеблестоя.  12.3. ЗЕРНОУБОРОЧНЫЕ КОМБАЙНЫ Зерноуборочные комбайны предназначены для уборки прямым комбайнированием, а также подбора и обмолота валков зерновых культур. Они бывают прицепные и самоходные. Наиболее распространены самоходные. По типу молотильно-сепарирую-щих рабочих органов подразделяются на две группы: с классической молотилкой и аксиально-роторной. К первой группе относятся комбайны «Дон-1200», «Дон-1500», «Енисей-1200», СК-5М «Нива» и СК-6 «Колос», ко второй — самоходный комбайн СК-10 «Ротор». Устройство и принцип работы перечисленных комбайнов первой группы в основном одинаковые. Различие заключается в размерах, пропускной способности молотилки и устройстве отдельных агрегатов. Техническая характеристика зерноуборочных комбайнов отечественного производства представлена в таблице 12.2. 1  2.2. Техническая характеристика комбайнов. 2.2. Техническая характеристика комбайнов.К  омбайн «Дон-1500» (рис. 12.4) состоит из жатки, наклонной камеры, молотилки шириной 1500 мм, бункера, копнителя, двигателя, трансмиссии, ходовой системы, гидросистемы, кабины, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. В зависимости от урожайности и состояния убираемой культуры на комбайне монтируют жатки шириной захвата 6,7 или 8,6 м. омбайн «Дон-1500» (рис. 12.4) состоит из жатки, наклонной камеры, молотилки шириной 1500 мм, бункера, копнителя, двигателя, трансмиссии, ходовой системы, гидросистемы, кабины, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. В зависимости от урожайности и состояния убираемой культуры на комбайне монтируют жатки шириной захвата 6,7 или 8,6 м.Жатка, фронтально навешенная на молотилку, может копировать рельеф поля. На ней смонтированы делители, мотовило, режущий аппарат, шнек, битер, копирующие башмаки, в наклонной камере — транспортер. Молотилка состоит из молотильного аппарата, включающего в себя барабан и подбарабанье, отбойного битера, соломотряса, транспортной доски, очистки, зернового и колосового элеваторов, домолачивающего устройства (на рисунке не показано). На крыше молотилки установлен бункер, снабженный загрузочным и выгрузным шнеками. Мотовило 1 подводит стебли к режущему аппарату 22 и укладывает их после среза на платформу. Шнек 2 сужает поток стеблей (хлебную массу) и направляет их к битеру 3, а от него —к плавающему транспортеру 5. Нижняя ветвь транспортера перемещает стебли в молотильный аппарат. Вращающийся барабан 6 наносит удары по потоку хлебной массы, перемещает ее по деке 7 и обмолачивает. Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Основная часть (70...80 %) зернового вороха в процессе обмолота проходит сквозь отверстия под-барабанья (деки) и падает на транспортную доску. Солома с остатками зернового вороха выбрасывается барабаном с большой скоростью. Отбойный битер 8 уменьшает скорость перемещения соломы и направляет ее на соломотряс 10, ступенчатые клавиши которого совершают круговые движения и интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску. Гребенки клавиш продвигают солому к выходу из молотилки. Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске ссыпается на верхнее жалюзийное решето 75 очистки. Зерно просыпается сквозь его просветы и падает на нижнее решето 17. Под решета направлена струя воздуха от вентилятора 20, которая уносит в копнитель легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе зернового шнека 19 и скребковым транспортером загружается в бункер 9. В процессе обмолота часть колосков отламывается от стеблей, и они необмолоченными поступают на очистку. Такие колоски сходят с верхнего решета на его удлинитель и сквозь просветы последнего просыпаются в желоб колосового шнека 16, который сбрасывает их на наклонный транспортер (элеватор), а последний направляет в домолачивающее устройство (на рисунке не показано). Вращающийся ротор устройства во взаимодействии с зубчатым подбарабаньем обмолачивает колоски и сбрасывает образовавшийся ворох на транспортную доску. В дальнейшем этот ворох поступает на верхнее решето. Из бункера зерно выгружается шнеком на ходу или при остановках машины. Для сбора соломы и половы на комбайн навешивают гидро-фицированный копнитель. В него солома подается соломонаби-вателем, а полова — половонабивателем. Сформированная копна выбрасывается на поле. При необходимости на место копнителя устанавливают измельчитель соломы ПКН-1500, работающий по различным технологическим схемам (сбор измельченной соломы и половы в прицепные тележки; полова — в тележку, солома — в валок; полова — в тележку, солома разбрасывается по полю; измельченная или неизмельченная солома с половой укладывается в валок; разброс соломы с половой по полю). При раздельном способе уборки применяют подборщики для подбора хлебной массы из валка и подачи ее да платформу жатки. Подборщик монтируют на жатке, с которой снимают мотовило. Подборщики бывают барабанные и полотенно-транспортерные. Барабанный подборщик (рис. 12.5, а, в) предпочтителен при подборе валков длинностебельных хлебов (более 70...80 см) при малой засоренности полей и высоте среза 15...20 см. Он состоит из каркаса с копирующими башмаками, подбирающего грабельного механизма и привода. Полотенно-транспортерный подборщик (рис. 12.5, г) в отличие от барабанного обеспечивает сбор урожая с меньшими потерями зерна при подборе валков короткостебельных хлебов, а также легкоосыпающихся культур. Его основные части: рама, транспортер, копирующие катки и механизм привода. 12.4. УБОРКА НЕЗЕРНОВОЙ ЧАСТИ УРОЖАЯ Солому используют в основном на корм и подстилку. Полову стараются собрать полностью и отдельно от соломы, так как полова имеет высокую кормовую ценность. Часть соломы применяют в качестве мульчи и органического удобрения, ее измельчают, разбрасывают по полю и запахивают. Различают следующие технологии уборки соломы: коленная, валковая и поточная. При коленной технологии цельную солому в копнах транспортируют тросовыми волокушами ВТУ-10 или толкающими ВНК-11 на край поля и укладывают в скирды высотой не менее 6 м. Для формирования скирд применяют погрузчик ПФ-0,5 и скирдовальный агрегат УСА-10. Валок подбирают стогообразова-телями СПТ-60, СНГ-60, а образованные ими стога транспортируют к фермам стоговозами СП-60, СПУ-4. Валковая технология аналогична технологии прессования сена. Комбайн без копнителя выбрасывает солому в валок, сверху на нее высыпает полову. Пресс-подборщики ПС-1,6, ПРП-1,6 и другие солому прессуют в тюки. Тюки погрузчиками ПФ-0,5,  приспособлениями ППУ-0,5 или ПТ-Ф-500 загружают в транспортные средства и отвозят к месту скирдования. При поточной технологии солому измельчают, собирают в прицепные тележки, отвозят к месту хранения и укладывают в скирды высотой не менее 4 м. 12.5. ЗЕРНООЧИСТИТЕЛЬНЫЕ МАШИНЫ Особенности разделения зерновой смеси. Зерновая часть урожая помимо зерна основной культуры обычно содержит семена сорных растений, колосья, полову, дробленое зфрно и т. д. При разделении зерновой смеси на фракции зерноочистительными машинами учитывают различные физико-механические свойства отдельных видов семян и примесей, входящих в обрабатываемую смесь: размеры, аэродинамические свойства, состояние поверхности, форму, плотность. Разделение по размерам. Большинство зерен имеет продолговатую форму, которая определяется тремя размерами: толщиной (наименьший), шириной и длиной (наибольший). По толщине и ширине зерна разделяют на решетах (рис. 12.6, а, б). Решета с продолговатыми отверстиями можно использовать для сортировки зерна по толщине, а также для очистки его от сорняков. Для разделения зерен по ширине применяют решета с круглыми отверстиями. Все решета имеют свой номер, выбитый с торца, который равен рабочему размеру отверстий, умноженному на десять. Р  ис. 12.6. Разделение семян по размерам: ис. 12.6. Разделение семян по размерам:а — решето с продолговатыми отверстиями; б—решето с круглыми отверстиями; в — триер: 1 — желоб; 2—цилиндр; 3— шнек Разделение по длине осуществляется в барабанах с ячеистой внутренней поверхностью — триерах (рис. 12.6, в). Основной рабочий орган триера—цилиндр, на внутренней поверхности которого выполняют штампованные ячейки. Цилиндр устанавливают под небольшим углом к горизонтальной поверхности, помещая внутрь желоб. При вращении цилиндра ячейки захватывают только те семена, длина которых меньше диаметра ячеек. При поднятии на определенную высоту семена под действием собственной массы вываливаются из ячеек и попадают в желоб, из которого их выносит наружу шнек. Длинные семена, не поместившиеся в ячейках или не удержавшиеся в них до того, как поднимутся выше приемной кромки желоба, перемещаются из цилиндра сходом. Для выделения длинных примесей применяют овсюжные триеры, коротких примесей — кукольные. Р  азделение по аэродинамическим свойствам осуществляется в нагнетательном или всасывающем воздушных потоках, которые создаются вентиляторами (рис. 12.7). У семян, попавших в струю воздуха, изменяется характер движения в зависимости от массы, размеров, формы и азделение по аэродинамическим свойствам осуществляется в нагнетательном или всасывающем воздушных потоках, которые создаются вентиляторами (рис. 12.7). У семян, попавших в струю воздуха, изменяется характер движения в зависимости от массы, размеров, формы и  свойств поверхности. Скорость воздушного потока в канале регулируют заслонкой так, чтобы от зерна отделились легкие примеси. Разделение семян по состоянию и форме поверхности. Поверхности отдельных компонентов зерновой смеси могут быть гладкими, шероховатыми, с бороздками, бугорчатыми, покрытыми пленками, пушком и т. п. По форме зерна бывают округлые, плоские, граненые, неправильной формы. Основной принцип разделения семян по состоянию и форме поверхности заключается в следующем: гладкие зерна лучше перемещаются по наклонной поверхности, чем шероховатые; округлая форма семян способствует их перемещению, а плоская препятствует. На этом принципе основана работа полотняной горки (рис. 12.8, а). \ Более эффективный способ — выделение шероховатых семян сорняков электромагнитами (рис. 12.8, б). Для этого семена клевера или льна тщательно смешивают с тонко размолотым порошком, в состав которого входят железо и мел. Шероховатые семена сорняков хорошо обволакиваются этим порошком. Полученную смесь направляют на вращающийся барабан, внутри которого установлен электромагнит. Гладкие семена быстро скатываются с барабана, а шероховатые, покрытые порошком, притягиваются к его поверхности на участке действия электромагнитного поля, а затем попадают под него. По этому принципу работают электромагнитные семяочистительные машины ЭМС-1А, СМЩ-0,4. Благодаря различию в состоянии поверхности и форме семена разделяют на винтовой горке-змейке (рис. 12.8, в). Таким образом, например, вику отделяют от овса. При перемещении по виткам змейки зерна овса остаются все время на винтовой поверхности и сходят близко к центру змейки. Зерна вики под действием большей центробежной силы удаляются от центра змейки и скатываются за пределы винтовой поверхности. Разделение семян по плотности. Семена различных культурных растений и сорняков имеют неодинаковую плотность (массу 1 см3). Этим способом можно разделить семена в жидкостях, плотность которых подбирают с таким расчетом, чтобы относительно легкие семена всплывали, а тяжелые — опускались на дно сосуда. Т  ипы зерноочистительных машин. Различают машины общего назначения и специального. ипы зерноочистительных машин. Различают машины общего назначения и специального.Машины общего назначения предназначены для первичной и вторичной очистки и сортирования семян зерновых, технических, бобовых культур и трав. Они бывают четырех типов: воздушные (МПО-50, МПО-100 и др.), воздушно-решетные (МВО-20, К-527А, ОВС-25 и др.), триерные (БТ-20, К-236А и др.) и воздушно-решетно-триерные (СМ-4,ОС-4,5, «Петкус-гигант» К-531/1 и др.). Машины специального назначения используют для дополнительной и специальной дообработки зерна. Для послеуборочной обработки зерна применяют также высокопроизводительные комплексы ЗАВ-20, ЗАВ-40, КЗС-25Ш, КЗС-50 и др. Самопередвижной очиститель вороха ОВС-25 (рис. 12.9) состоит из загрузочного транспортера, пнев-мосепарирующей системы, решетных станов, шнека фуражных отходов и других механизмов. Рабочие органы приводятся в действие от электродвигателей. При движении машины вдоль бурта питатели подают зерно к наклонной части загрузочного транспортера 8, по которому оно поступает в приемную камеру 3. Далее зерно равномерным слоем направляется в параллельно расположенные каналы 2 и 4, в которых на него начинает действовать воздушный поток, создаваемый вентилятором. При этом из исходного материала выделяются и уносятся легкие примеси. Крупные примеси от воздушного потока отделяются в осадочной камере 6, мелкие — в инерционном пылеотделителе 7. После воздушной очистки зерно попадает двумя потоками на решетные станы, расположенные один под другим и работающие параллельно. Зерновая смесь на первом решете Б\ разделяется на две приблизительно равные части, из которых одна с крупными примесями сходом идет на второе решето Б2, а другая проходом через первое решето поступает на нижние решета В и Г. Нижние решета имеют одинаковые отверстия, на них проходом выделяются мелкие примеси, а зерно идет сходом, соединяется с зерном, поступающим через второе решето со скатной доски, и направляется в выходной шнек. Далее выгрузным транспортером оно подается в бурт или транспортное средство. Производительность 25 т/ч, масса в полном комплекте 2000 кг. Семяочистительная машина СМ-4 (рис. 12.10) предназначена для очистки и сортировки семян зерновых, зернобобовых, технических и масличных культур, трав, получаемых после комбайна или предварительной очистки на машине ОВС-25. При движении вдоль бурта Т-образный загрузочный транспортер подает зерно в приемный ковш распределительного шнека, который направляет его в воздушный канал 2 первой аспирации, где поток воздуха отделяет от зерна легкие примеси. Последние осаждаются в камере 5, из которой шнеком выводятся наружу. Материал, прошедший первую аспирацию, поступает на решетный стан, работающий аналогично решетному стану ворохо-очистителя ОВС-25. После решетного стана зерно поступает в пневмосепарирующие каналы второй аспирации, где воздушный поток вьщеляет и уносит во вторую осадочную камеру 9 щуплые семена основной культуры и оставшиеся легкие примеси. Очищенный материал шнеком и отгрузочным элеватором подается в кукольный триер 13, где выделяются короткие примеси. Очищенный от коротких примесей материал направляется в овсюжный триер 14 для выделения длинных примесей. Очищенные семена выводятся из машины отгрузочным элеватором. При очистке продовольственного зерна триеры могут быть отключены. В этом случае зерно, минуя триерную очистку, поступает во вторую ветвь отгрузочного элеватора. Производительность 4 т/ч, общая мощность электродвигателей 4,6 кВт, масса 2150 кг.  12.6. МАШИНЫ ДЛЯ СУШКИ ЗЕРНА Зерно считается пригодным для хранения, если его влажность не превышает 13... 14%. Поэтому зерно с повышенной влажностью подвергают искусственной сушке в зерносушилках, представляющих собой агрегаты непрерывного действия. Различают стационарные и передвижные сушилки. По типу сушильного устройства они бывают барабанные, шахтные и пневматические. В  сельском хозяйстве применяют барабанные зерносушилки—стационарную СЗСБ-8А и передвижную СЗПБ-2,5, шахтные стационарные СЗШ-16А, М-839, М-819 и передвижную КЧ-УСА, карусельную СКМ-1 для сушки малосыпучего семенного вороха, льна, семян клевера и других культур. сельском хозяйстве применяют барабанные зерносушилки—стационарную СЗСБ-8А и передвижную СЗПБ-2,5, шахтные стационарные СЗШ-16А, М-839, М-819 и передвижную КЧ-УСА, карусельную СКМ-1 для сушки малосыпучего семенного вороха, льна, семян клевера и других культур.Зерносушилка СЗСБ-8А (рис. 12.11) предназначена для сушки семенного и фуражного зерна любой исходной влажности и засоренности. Топка сушилки работает на жидком топливе, распыляемом форсункой. Топочные газы смешиваются с наружным воздухом в смесительной камере. Зерно поступает по самотечной трубе 2 в шестисекционный барабан 3, лопатки которого подхватывают его и постепенно перемещают к разгрузочному устрой ству. При этом теплоноситель подсушивает зерновой материал. Температура теплоносителя для сушки продовольственного зерна 18О...2ОО°С, семян—1ОО...16О°С. Допускается нагрев продовольственной пшеницы до 55 °С, а семян — до 48 "С. Подсушенное зерно через шлюзовой затвор (на рисунке не показан) попадает на разгрузочный транспортер 5, а затем в охладительную колонку 8. Отработанный теплоноситель удаляется вентилятором. Зерно направляется в пространство между двумя цилиндрами и продувается наружным воздухом, нагнетаемым в колонку вентилятором. Охлажденное зерно через шлюзовой затвор 9 поступает на транспортер и перемещается от машины. Производительность до Ют/ч. Рабочие органы приводятся в действие электродвигателями суммарной мощностью 38 кВт. Удельный расход условного топлива 12,8 кг/т. Зерносушилка СЗШ-16А — агрегат, состоящий из двух параллельно расположенных шахт с коробами, топки и охладительного устройства. Может работать как с одновременным поступлением свежего зерна в обе шахты (параллельная работа их), так и с последовательным прохождением его через обе шахты. При этом зерно, нагретое в первой шахте, охлаждается в колонке и подается во вторую шахту. При последовательном прохождении его через шахты за один пропуск влажность может быть снижена на 12...14%. В качестве топки может быть использован топочный агрегат ТБ-1,5. Топливом служат керосин или смесь тракторного керосина и моторного топлива, или печное бытовое топливо (ТПБ). Зерно в шахты и охладительные колонки загружают нориями. Управление машинами и механизмами агрегата дистанционное со станции управления. Производительность агрегата до 20 т/ч, установленная мощность 10,95 кВт, расход топлива до 200 кг/ч. Активное вентилирование заключается в продувании зерна атмосферным или подогретым воздухом. Его применяют в трех случаях: при кратковременном хранении зерна перед сушкой, при долгосрочном хранении и для сушки. В первом случае подают атмосферный воздух, а во втором и третьем при необходимости его подогревают на 5...6 "С, так как при повышении температуры воздуха на 1 °С относительная влажность зерна снижается примерно на 5 %. Промышленность выпускает специальные вентилируемые бункеры вместимостью 40 т и более. Наружный и внутренний металлические цилиндры бункера выполнены с отверстиями. Зерно засыпают между цилиндрами. Воздух, нагнетаемый вентилятором, поступает во внутренний цилиндр снизу, проходит через его отверстия, обдувает зерно и поглощает излишнюю влагу. Зерноочистительно-сушильные комплексы применяют с целью комплексной механизации зерноочистительно-сушильных работ. В хозяйствах используют технологические комплексы машин КЗС-20Б, КЗС-25Б (с барабанными сушилками) и КЗС-25Ш, КЗС-50 (с шахтными). В зонах, где влажность зерна при уборке составляет 14...16%, применяют зерноочистительные агрегаты ЗАВ-40, ЗАВ-20 и др. 12.7. МАШИНЫ ДЛЯ УБОРКИ КУКУРУЗЫ НА ЗЕРНО Уборку кукурузы на зерно начинают в фазе восковой или полной спелости. Высота среза стеблей не должна превышать 10...12 см. Полнота сбора початков должна быть не менее 98,5 % всего урожая, а количество измельченной массы — не менее 98%. Для уборки кукурузы на зерно используют комбайны самоходный КСКУ-6А и прицепные ККП-3 и ККП-2 (цифра в марке означает число одновременно убираемых рядков). К  укурузоуборочный комбайн КСКУ-6А предназначен для уборки кукурузы, посеянной с междурядьями 70 см, на зерно в початках или с их обмолотом. укурузоуборочный комбайн КСКУ-6А предназначен для уборки кукурузы, посеянной с междурядьями 70 см, на зерно в початках или с их обмолотом.При уборке кукурузы в початках во время движения комбайна вдоль рядков стебли захватываются подающими цепями 1 (рис. 12.12, а) и вводятся в рабочий зазор между протягивающими вальцами 3 и стрепперными пластинами 2. При протягивании стеблей вниз встречно вращающимися вальцами початки отрываются от стеблей на стрепперных пластинах и по ним лапками подающих цепей сбрасываются на шнек початков 5. После отрыва початков стебли срезаются режущим аппаратом и его ножами забрасываются в шнек стеблей 7. Стебли от всех русел сводятся шнеком к центру жатки и подаются в наклонную камеру. Битеры 8 наклонной камеры перемещают стебли по днищу камеры в измельчающий барабан. Измельченные стебли лопатками ножевого барабана через пневмотранспортирующий канал 9 выбрасываются в рядом идущий транспорт. Початки шнеком 5 от всех русел подаются к правому и левому транспортерам початков 6. Транспортеры подают неочищенные початки на скатные доски 18 блоков очистительных аппаратов. При этом обломки стеблей, попавшие в ворох початков, захватываются с транспортеров вальцами стеблеулав-ливателей и выводятся за пределы машины. Случайно оставшиеся неоторванными на обломках стеблей початки отрываются вальцами стеблеулавливателя и падают на скатную доску. Легкие примеси из вороха початков вентиляторами 20 выдуваются за пределы машины. Початки по скатной доске сползают вниз и распределительным битером 19 подаются на батарею очистительных вальцов. 11 оследний прижимной барабан прижимает початки для облег-чения захвата вальцами оставшихся оберток и сбрасывает початки с очистительных вальцов на горизонтальный транспортер 12. Оторванные вальцами обертки прокатываются вниз на транспортер оберток, который верхней ветвью выбрасывает их за пре-1слы машины. Обрушенные зерна из оберток просеиваются через решето 16 и по днищу 15 обратной ветвью транспортера сбра-I ываются на транспортер 12, откуда вместе с очищенными початками поступают в выгрузной элеватор 13. При этом мелкие примеси из обрушенного зерна просеиваются через мелкое решето днища на землю. При работе комбайна с обмолотом початков вместо очистительного агрегата устанавливают сменную молотилку (рис. 12.12, б), оборудованную двумя шнековыми молотильными барабанами и ' истемой очистки зерна. С транспортеров 6 початки сходят в шнеки молотилки с Прагой и левой навивками ленты, которые сводят початки к центру машины и сбрасывают в приемные окна молотильных аппаратов. Шнековые молотильные барабаны продвигают початки вдоль охватывающих их прутковых дек, обмолачивают зерно. Стержни початков через задние выходные окна дек падают на решето 31 и далее попадают в шнек 33. Последний вместе с по-i упившими с решетного стана очистки сорными примесями выбрасывает стержни початков на землю за пределы машины. Обмолоченное зерно из-под дек молотильных барабанов попа-мет на решетный стан очистки. Под действием вибрации качающихся решет 29, 30 и воздушного потока от вентилятора 23 рно очищается от сорных примесей и попадает на транспортер 12, а с него сходит в выгрузной элеватор 13, который подает его в прицеп. Комбайны ККП-2 и ККП-3 устроены аналогично КСКУ-6А. Их агрегатируют с тракторами тяговых классов 2 и 3. Для уборки кукурузы на зерно применяют и зерноуборочные комбайны СК-5М «Нива», «Дон-1500» и др. На СК-5М Пива» навешивают специальную четырехрядную приставку III1K-4, а на «Дон-1500» — приспособление КМД-6. При установке ППК-4 можно убирать четыре рядка кукурузы, а КМД-б — шесть рядков. |