А. Н. КартАшевич в. С. товСтыка а в. ГордееНКо топливо, СмАзочНые мАтериАлы

Скачать 2.39 Mb. Скачать 2.39 Mb.

|

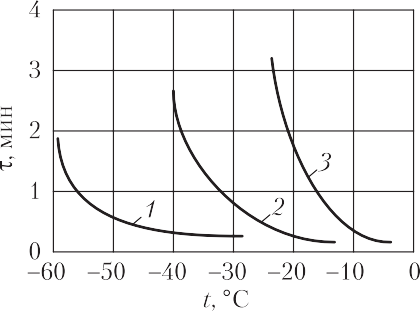

основные свойства трансмиссионных масел и методы их оценкиВязкостно-температурные свойства трансмиссионных масел непосредственно связаны со снижением потерь энергии на преодо- ление трения: чем меньше вязкость, тем больше КПД трансмис- сии, который вообще-то весьма низок. Если 25 % так называемой полезной мощности двигателя поступает к трансмиссии без учета потерь, то в общей системе агрегатов трансмиссии за счет соб- ственных потерь в агрегатах эта мощность, передаваемая ведущим колесам, снижается уже до 12 %. Однако стремление к примене- нию масла низкой вязкости сдерживается необходимостью обес- печения высокой несущей способности масляной пленки и воз- можностью утечек маловязкого масла через уплотнения. Применение качественных конструкционных материалов и со- вершенствование конструкций агрегатов трансмиссий позволило ослабить требования к вязкости масла. А снижение вязкости мас- ла улучшает условия смазки в период начала движения при низ- ких температурах. Так, время попадания масла в масляные каналы подшипников коробки передач и ведущих мостов ощутимо зави- сит как от вязкости масла, так и от его температуры (рис. 3.6).  Рис. 3.6. Зависимость времени достижения маслом канавки подшипника от температуры t: 1– масло ТМ-5-9А; 2— ТМ-5-12В; 3— ТАД-17и Наиболее плохие температурные условия работы масла в веду- щих мостах ввиду интенсивного их охлаждения потоком встреч- ного воздуха. Низкотемпературная вязкость трансмиссионного масла выра- жается: вязкостью при наиболее низкой температуре, обеспечиваю- щей работу трансмиссии в холодное время; вязкостью при наиболее низкой температуре, обеспечиваю- щей перекачку масла без подогрева; вязкостью при низкой температуре и низкой скорости сдвига; условной низкотемпературной вязкостью при низкой скоро- сти сдвига. Высокотемпературнаявязкостьвыражается: кинематической вязкостью при низкой скорости сдвига; кинематической вязкостью при высокой температуре 150 С и при высокой скорости сдвига 106 с–1; сдвиговой стабильностью, или способностью масла выдер- живать стабильную вязкость при продолжительном действии вы- сокой деформации сдвига. Вязкость масла уменьшается при повышении температуры. Величина вязкости всецело определяется групповым углеводород- ным и фракционным составом масла. Низкотемпературные свойства трансмиссионного масла опре- деляются температурой застывания. Это критическая точка, ниже которой масло теряет подвижность и не может выполнять функ- ции смазывания. Температура застывания, хотя и не включена в комплекс вязкостных показателей по SAE, но является одной из важнейших характеристик масел, особенно при эксплуатации в условиях холодного климата. Температурный режим трансмиссионных масел тяжелый. Ра- бочая температура агрегатов трансмиссии достигает 150 С и выше, а температура старта автомобиля может быть низкой — в зависи- мости от температуры окружающей среды. При высокой темпера- туре масло должно быть достаточно вязким для поддержания прочности высоконагруженной масляной пленки. Индекс вязкости масел должен быть высоким. Повышение индекса вязкости путем введения полимерных загустителей для трансмиссионных масел не всегда приемлемо ввиду высоких деформаций сдвига в нагружен- ных элементах передач. Для повышения индекса вязкости высоко- качественных масел применяются минеральные базовые масла гидрокрекинга или синтетические. Затраты энергии на трение зависят от величины вязкости и температуры застывания трансмиссионного масла. Фактическая рабочая вязкость в агрегатах трансмиссии зависит от температуры окружающей среды и эксплуатационной температуры масла в объ- еме картера. По минимальной температуре масла определяют предельное значение вязкости, обеспечивающее пуск механизма без подогрева масла. Это значение устанавливается экспериментально для каждо- го вида трансмиссии и мощности двигателя. Для автомобильных трансмиссий предельное значение вязкости составляет 4500 П. Средняя эксплуатационная температура позволяет выбрать вязкость масла с минимальными потерями энергии на трение. Для автомобильных трансмиссий максимальная рабочая вяз- кость, не вызывающая значительных затрат на трение, составляет 10...20 П. В гидромеханических трансмиссиях масло движется с боль- шой скоростью (80...100 м/с) в узких каналах между лопатками насосного и направляющего колес и турбины. Для снижения энер- гетических затрат на преодоление внутреннего трения вязкость масла должна быть возможно более низкой во всем диапазоне рабочих температур. Практически вязкость масел для гидромеха- нических трансмиссий должна быть 4...8 сСт. Максимальная температура масла предопределяет выбор ми- нимально допустимой вязкости для предотвращения значитель- ных утечек через неплотности агрегатов трансмиссии. Если вяз- кость масла в автомобильных трансмиссиях не ниже 25...30 сСт, заметной утечки масла не происходит. Нижний предел вязкости масла для гидромеханических трансмиссий (который составляет 3...5 сСт) устанавливают по соображениям возникновения кавита- ции и подтекания масла через уплотнения. По максимальному и минимальному значениям вязкости мас- ла для агрегатов трансмиссий и кривой зависимости вязкости от температуры можно определить температурную область примене- ния данного масла. Чем шире эта область, тем лучше эксплуатаци- онные свойства масла. Таким образом, вязкость трансмиссионных масел является комплексным показателем и отражает их свойства как при темпе- ратуре установившегося режима работы, так и при запуске холод- ного автомобиля. Она характеризуется двумя показателями: кинематической вязкостью (в сантистоксах при 100 С); минимальной температурой работоспособности масла, ниже которой динамическая вязкость масла превышает 150 Па · с и не обеспечивает надежное смазывание трансмиссии. Термостабильность и стойкость к окислению. В период рабо- ты зубчатых передач, подшипников и других узлов трансмиссий наблюдается повышение температуры масла за счет трения и пе- ремешивания. Эта температура может достигать 150 C, а при экс- тремальных режимах и в агрегатах большегрузных многоосных машин — 200 C. При такой температуре происходит окисление масел и образование нерастворимых соединений, выпадающих в осадок. Кроме того, окисление масла вызывает изменение других физико-химических и эксплуатационных свойств (увеличение вяз- кости, кислотности, ухудшение противоизносных свойств и др.). Скорость и глубина окисления масла кроме температуры за- висят от длительности окисления, каталитического действия ме- талла, концентрации кислорода в воздухе. Процессы окисления замедляются действием присадок, связы- вающих кислород воздуха с образованием безвредных соединений или препятствующих взаимодействию компонентов масла с кис- лородом. Окисление ускоряется при повышении температуры, увеличении доступа кислорода (перемешивание с воздухом), ката- литическом воздействии ионов металлов (особенно цветных), механическом напряжении при большой скорости сдвига и др. Окисление масла при высокой температуре называется тер- моокислением, а способность противостоять окислению — анти- окислительной стабильностью. Окисление углеводородов является многостадийным процес- сом. В начале окисления накапливаются исходные продукты — перекиси, которые впоследствии резко ускоряют процесс. Первый этап заметно не изменяет физических свойств масла и называется индукционным периодом. Его продолжительность служит показа- телем стойкости масла к окислению. После индукционного периода начинаются самоускоряющиеся реакции окисления, заметно изменяющие химические и физиче- ские свойства масла. Образуются кислоты, смолы, увеличивается вязкость масла. На нагретых поверхностях образуются отложения, которые могут привести к повышенному износу. Кислые продукты окисления способствуют коррозии деталей. В итоге термоокислительные процессы ухудшают эксплуатацион- ные свойства, и поэтому стойкость к окислению является одним из основных эксплуатационных свойств масел. Термоокисление масла в реальных условиях эксплуатации ав- томобиля является сложным и зависит от многих факторов: тем- пературы масла и деталей двигателя (трансмиссии), взаимодей- ствия с продуктами сгорания и др. Для оценки окислительной стойкости моторных и трансмиссионных масел используются ла- бораторные, стендовые и моторные испытания. Лабораторные испытания применяются для прогнозирования срока службы масла и поведения масла во время эксплуатации. Они проводятся при разработке новых масел с базовыми маслами и готовыми продуктами с целью определения эффективности при- садок. Антиокислительная стабильность оценивается нескольки- ми стандартными методами и большим числом методов, разрабо- танных отдельными компаниями. Основные характеристики термоокислительной стабильности: индукционный период окисления; стойкость к термоокислению; склонность к коксованию; изменение щелочного числа. Индукционныйпериодокисления вычисляется по скорости рас- хода кислорода и применяется для моторных масел. Определяет- ся методом TFOUT, ASTM D 4742 «Испытание окислительной стабильности моторных масел для бензиновых двигателей мето- дом поглощения кислорода тонким слоем». Стойкость к термоокислению (СТБ ИСО 7536–2005) — пока- затель, оценивающий стойкость моторного масла к образованию нагара на горячих поверхностях цилиндропоршневой группы. Измеряется временем (в минутах), в течение которого масло при температуре 250 С превращается в остаток, состоящий из 50 % фракций масла и 50 % нагара. Трансмиссионное масло во время работы не подвергается такому перегреву, как моторное, но рабочие условия являются жесткими: постоянно высокая температура (до 150 С); интенсивное перемешивание; наличие цветных металлов — возможных катализаторов окисления; влияние больших нагрузок и высокой скорости сдвига. При стендовом испытании трансмиссионное масло легковых автомобилей подвергается окислению в шестеренчатой машине. Американский стандарт CRC L-60 (FTM 2504) «Метод испы- тания стойкости к термическому окислению TOST» (Thermal Oxidation Stability TEST) оценивает изменение свойств трансмис- сионного масла при воздействии сильного окисления. Определя- ется увеличение вязкости, общего кислотного числа и нераство- римой части масла. В Европе стойкость к окислению трансмиссионных масел оце- нивается стандартом СЕС L-48-А-95 «Определение окислительной стабильности масел, используемых в коробках передач автомоби- лей, путем искусственного старения». Масла (жидкости) для автоматических коробок передач (ATF) должны иметь высокую стойкость к термоокислению. Как и в транс- миссионных маслах механических передач, рабочая температура жидкостей ATF достигает 150 С и более. Жидкости подвергаются интенсивному перемешиванию в присутствии катализирующих окисление сплавов меди. При этом жидкости ATF должны иметь большой ресурс работы (интервал замены через 30 000...50 000 км пробега). Кроме того, автоматическая коробка передач — агрегат высокой точности, работа которого в значительной степени зави- сит от чистоты деталей. Любые отложения продуктов окисления масла могут испортить автоматическую коробку передач. Стойкость к термоокислению жидкостей Dexron определяется при помощи лабораторной машины GM (General Motors) окисле- нием жидкости при 135 и 163 С. Жидкости Меrсоn исследуются при помощи прибора АВОТ (Aluminum Beaker Oxidation Test) компании Ford Motor. Склонностьккоксованию(коксуемость) — свойство образовы- вать твердый кокс при нагревании масла без доступа кислорода. Определяется по методу Конрадсона; стандарты: ГОСТ 19932–74, ISO/DIS 6617, DIN 51352, ГОСТ 8852–74, DIN 51551. Антикоррозионные свойства. Коррозия металлов является основной причиной преждевременного разрушения конструкци- онных материалов трансмиссии. Коррозия сопровождает процес- сы образования отложений и изнашивания деталей механизмов. В конечном результате коррозия снижает эффективность и надеж- ность техники, ухудшает эксплуатационные свойства масла. Трансмиссионные масла должны исключать коррозию не толь- ко в процессе работы машины, но и в нерабочем состоянии. Коррозионная стойкость масел оценивается методикой в усло- виях переменного контактирования с воздухом. Результат коррозии оценивается потерей массы испытуемой пластинки металла относи- тельно ее поверхности в г/м2 в заданных условиях испытания. Хорошими антикоррозионными свойствами обладают присад- ки, содержащие сульфонат кальция, окисленный петролатум, ней- трализованные нитрованные масла. Лабораторными методами коррозионные свойства масла оце- ниваются по следующим характеристикам: содержанию водорастворимых кислот и оснований; кислотному числу; содержанию серы; содержанию воды; характеру коррозии медной пластинки. При моторных и стендовых испытаниях антикоррозионные свойства определяются совместно с другими характеристиками масла. Коррозионность масла чаще всего определяется методом ме- таллической пластинки. Коррозионные соединения не одинаково действуют на разные металлы. Испытанию подвергаются только те металлы, которые наиболее чувствительны к коррозии и кон- тактируют с маслом. Коррозионность трансмиссионного масла определяется раз- дельно для меди, медных сплавов и стали. Коррозия цветных ме- таллов оценивается на пластинах при выдерживании их в течение установленного времени в горячем масле с последующей визуаль- ной оценкой повреждения поверхности и изменения цвета или структуры поверхности. Противозадирные (ЕР) присадки трансмиссионного масла, со- держащие активные соединения серы, хлора и фосфора, являются агрессивными в отношении медных сплавов, поэтому коррозион- ность трансмиссионного масла определяется пробой медной пла- стинки по ISO 2160, ASTM D 130, ГОСТ 2917–76 и др. Медный стержень выдерживается в течение 3 ч в масле при температуре 150 С (или в других стандартных условиях) с по- следующей оценкой (в баллах) поверхности на интенсивность коррозии и на цвет. Интенсивность побежалости обозначается цифрами: 1 — слабая побежалость, 2 — умеренная, 3 — сильная, 4 — коррозия, а цвет — буквами: а, b, с, d, e. Например, запись «2с» означает поверхность средней интен- сивности (2) с фиолетово-синими и серебряными пятнами (с). Масло считается непригодным, если на поверхности медной пла- стины появляются зеленоватые, темно-серые, коричневые, черные пятна, отложения или поверхность покрывается пленкой. Жидко- сти автоматической трансмиссии пригодны к применению, если повреждение медного стержня не превышает 1b. При испытании стальной пластинки масло считается пригод- ным, если на поверхности нет точек и пятен коррозии, замечаемых невооруженным глазом (по ASTM D 1748, ГОСТ 2917–76). Кор- розионность масла в присутствии воды определяется по стандар- ту ASTM D 665/Рrос. А и ГОСТ 19199–73 и оценивается терми- нами «соответствует» или «не соответствует». Защитные свойства масел — способность масел предохранять от коррозии ржавления — определяются по двум методам: CRC L-33 (FTM 5326.1) «Определение способности транс- миссионного масла подавлять коррозию, вызываемую влагой» (Axle test to determine moisture corrosion protection of gear lubricants). Условия испытаний: дифференциал Spicer прокручи- вается в течение 4 ч при частоте вращения 2500 мин–1 и темпера- туре 82 С; в последующем узел выдерживается 7 дней при темпе- ратуре 52 С, масло сливается, узел разбирается и осматривается. Для соответствия требованиям по категориям качества трансмис- сионного масла допускаются следы ржавчины на крышке и ника- кой ржавчины на шестернях; CRC L-13 (FTM 5315.1) «Определение подавления коррозии в присутствии воды универсальными трансмиссионными масла- ми». Условия: два стальных стержня, очищенные струей песка, про- кручиваются в масле, содержащем 2,5 % воды, в течение 4 ч при температуре 83 С. Степень ржавления определяется визуально. Склонность к пенообразованию. Пенообразование — процесс образования пены при интенсивном перемешивании и взбалтыва- нии работающего масла. Пена ухудшает смазывающие и защитные свойства масла, ускоряет окисление, уменьшает производитель- ность масляного насоса. Интенсивность пенообразования и ста- бильность пены зависят от химического состава масла, вязкости, поверхностного натяжения, наличия присадок, условий эксплуа- тации и др. При повышении температуры и уменьшении плотно- сти масла интенсивность пенообразования повышается, но ста- бильность пены уменьшается. Меньше пенятся масла низкой вязкости. Моющие, вязкостные, противоизносные, антикоррозионные присадки усиливают пено- образование. Пенообразование проявляется как в моторных, так и в трансмиссионных маслах и гидравлических жидкостях. При- чина пенообразования трансмиссионных масел при высоких обо- ротах шестерен — интенсивное перемешивание с воздухом. Агре- гаты трансмиссии рассчитаны на образование некоторого количества пены, которая не должна выходить через сапуны. Пе- нообразование усиливается при наличии в масле воды. Прорыв масляной пены является первым признаком присутствия воды в масле. Пенообразование масла, определяемое по стандарту ASTM D 892, оценивается двумя показателями: склонностью к пенообразова- нию и стабильностью пены. Количество пены (мл), образующееся в масле в градуирован- ном мерном цилиндре, прогретом до 24 С и продуваемом возду- хом в течение 5 мин, называется склонностью к пенообразованию (foaming tendency). Оставшийся объем пены (мл) после 10 мин называется стабильностью пены. Более строгие требования по пенообразованию предъявляются к жидкостям для автоматических коробок передач. Для Dexron III оно определяется по методике General Motors (GM). Пенообразо- вание уменьшается в присутствии специальных присадок, особен- но силиконовых жидкостей. Совместимость с эластомерами. Стойкость эластомерных де- талей (сальников, манжет, прокладок и др.) при продолжительном контакте с маслом оценивается в зависимости от состава и типа эластомера. Так как в эластомеры вводят противоокислительные, анти- фрикционные и другие добавки, при воздействии масла и смазки эластомерные детали могут набухать, терять свою эластичность или твердеть. Интенсивность старения зависит от свойств эласто- меров, химического состава масла и температуры. Эластомеры бы- стро стареют при воздействии на них продуктов окисления масла. Отрицательное влияние на эластомеры, особенно при повышен- ной температуре, оказывают противозадирные (ЕР) присадки. Сера, входящая в состав таких присадок, вулканизирует резину, которая от этого твердеет и уменьшается по объему. Воздействие масла для гипоидных передач на эластомеры всегда проверяется. В лучшем случае изменение объема эластомеров не должно пре- вышать 6 %, на практике допускается до 15 %. Воздействие масла на эластомеры определяется стандартными методами по СЕС L-39-Х-95, ISO 1817, DIN 53521, ASTM D 471. ASTM D 2240, IP 278, ГОСТ 9.030–74 и др. Оценивается, напри- мер, изменение свойств образцов четырех эталонных резин при выдерживании их в масле в течение установленного времени при определенных условиях. Оценочные показатели: увеличение твердости, ед. DIDC; изменение напряжения разрыва, %; изменение удлинения до разрыва, %; изменение объема, % (увеличение (), уменьшение (–)). |