|

Анализ конструкции обрабатываемых деталей, уточнение технологии изготовления детали представителя (маршрута обработки и операции, выполняемой на проектируемом станке).

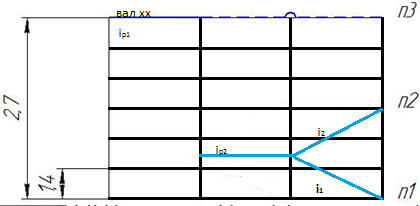

Рисунок 7. Структурная сетка.

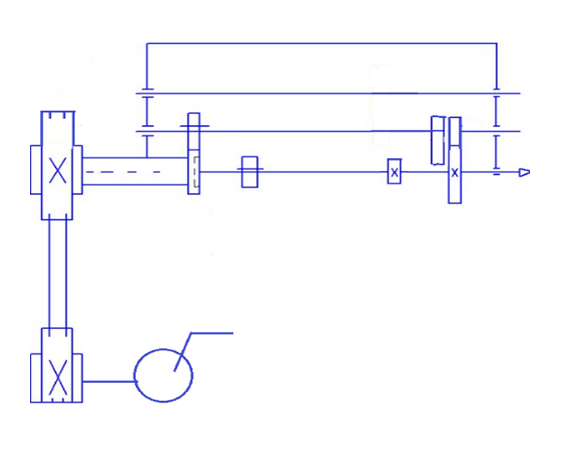

При окончательной разработке кинематической схемы привода возникает необходимость введения постоянных передач для уменьшения осевых и радиальных габаритов привода.

Разрабатываем принципиальную кинематическую схему привода рис.8.

Рисунок 8. Принципиальная кинематическая схема разрабатываемого привода с раздельной компоновкой и нормальной структурой.

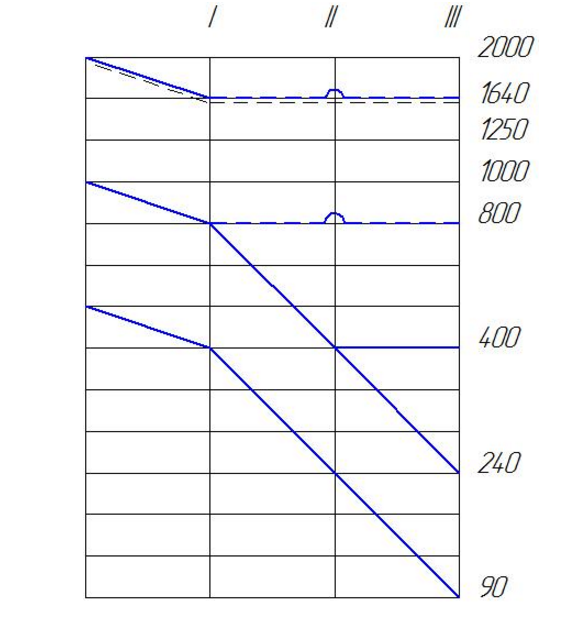

Построение графика частот вращения шпинделя.

Рисунок 9. График частот проектируемого модуля.

5.3 Error: Reference source not foundОпределение передаточных отношений, чисел зубьев шестерен и диаметров, уточнение кинематической схемы.

По графику частот вращения определяем значения частных передаточных отношений

800/1000=0,8 800/1000=0,8

; ;

; ;

. .

Определяем числа зубьев, представив передаточные отношения в виде простых дробей, с условием, что Szi>70, тогда:

Для постоянной передачи ip= 0,59,принимается D2 =100 мм, коэффицент скольжения для клиноременной передачи =0,98,

, ,

= 122,5мм. = 122,5мм.

Проверка кинематического расчёта. Проверка кинематического расчёта.

< <  (2,5 < 3,95) (2,5 < 3,95)

5.4 Определение расчетных нагрузок.

Мощность на i-том валу равна:

(17) (17)

где  - коэффициент потери мощности на i-том валу. - коэффициент потери мощности на i-том валу.

Для первого вала:

(18) (18)

где  - КПД пары подшипников, - КПД пары подшипников,  ; ;

- КПД зацепления зубчатой передачи, - КПД зацепления зубчатой передачи,

P1=2,7*0,99^2*0,99=2,62

Для второго вала:

(19) (19)

где  - КПД зубчатого зацепления, - КПД зубчатого зацепления,

P2=2,62*0,99^2*0,99=2,54

Для третьего вала:

, (20) , (20)

P3=2,54*0,99^2*0,99=2,47

Определяем максимальные моменты на валах:

Момент на i-том валу:

(21) (21)

где  - расчетная частота вращения i-того вала. - расчетная частота вращения i-того вала.

Получаем

T1=9550(2,62/1600)=15,6=16 Кнм

T2=9550(2,54/400)=60,6=61Кнм

T3=9550(2,47/400)=58,9=59Кнм

6. Проектные расчеты деталей 6.1 Расчет допускаемых контактных напряжений для зубчатых колес

Из условия оптимизации габаритов для всех зубчатых колес принимаем материал 20Х с последующей цементацией (HRC 56-62).

Так как НВ>350, то допускаемые контактные напряжения определяются по формуле

, (23) , (23)

где SH – коэффициент запаса прочности, равный 1,1;

– предел контактной выносливости по поверхности зуба, для расчетного материала равен 410 МПа; – предел контактной выносливости по поверхности зуба, для расчетного материала равен 410 МПа;

ZN – коэффициент долговечности, принимаем равным 1,6;

ZR – коэффициент влияния шероховатости, принимаем равным 1.

ZV – коэффициент учитывающий влияние окружной скорости, принимаем равным 1.

МПа. МПа.

Максимальное допускаемое напряжение изгиба рассчитывается по формуле

, (24) , (24)

где SF – коэффициент запаса прочности, равный 1,7;

– предел выносливости, для расчетного материала равен 240 МПа; – предел выносливости, для расчетного материала равен 240 МПа;

YN – коэффициент долговечности, принимаем равным 1;

YA – коэффициент учитывающий влияние шероховатости, равный 1.2;

YR – коэффициент учитывающий влияние реверса, принимаем равным 1.

= 169 МПа. = 169 МПа.

|

|

|

Скачать 1.56 Mb.

Скачать 1.56 Mb.