Анализ конструкции обрабатываемых деталей, уточнение технологии изготовления детали представителя (маршрута обработки и операции, выполняемой на проектируемом станке).

Скачать 1.56 Mb. Скачать 1.56 Mb.

|

6.2 Предварительный расчет диаметров валовВ качестве материала для валов выбираем сталь 20Х Минимальный диаметр вала определяем в зависимости от крутящего момента.  (22) (22)Получаем:  Округлили d1до стандартного значения d1=16мм  Округлили d2до стандартного значения d2=24мм  Округлили d3до стандартного значения d3=24мм 6.3 Расчет зубчатых передачПараметры передач определяем по следующим формулам:  , (25) , (25) , (26) , (26) ; (27) ; (27)  ; (28) ; (28) ; (29) ; (29) ; (30) ; (30) ; (31) ; (31) ; (32) ; (32)Геометрические параметры передач приведены в таблице 6.1. Параметры передачи Таблица 6.1

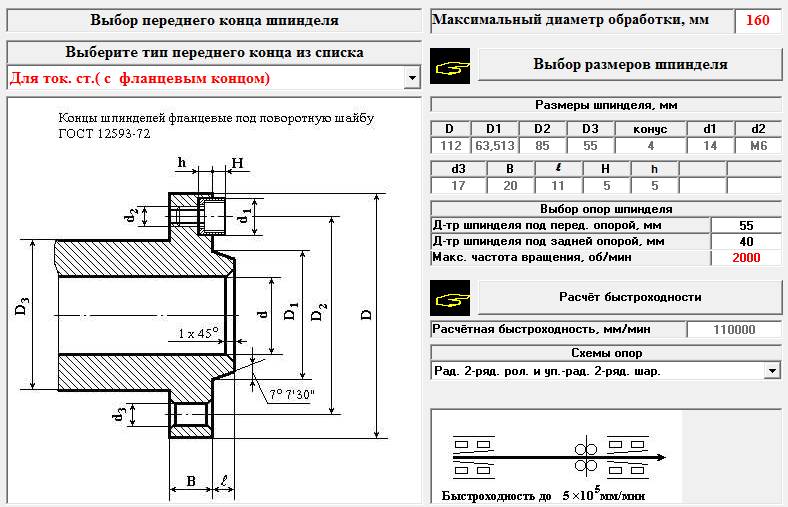

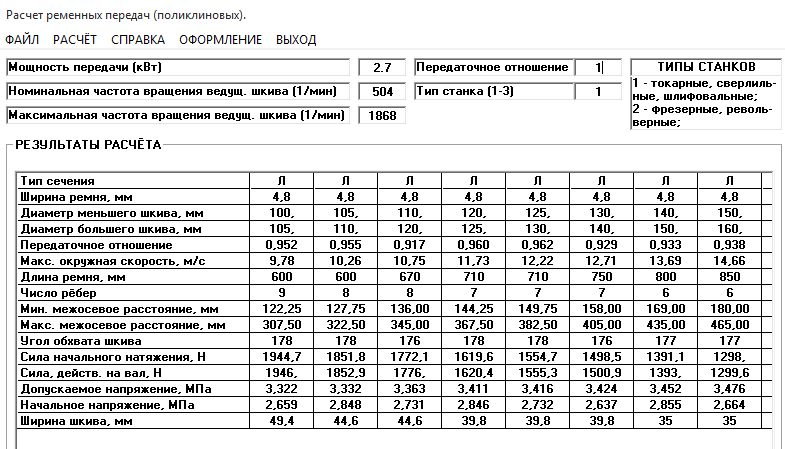

6.4 Расчет ременной передачи Ip1Расчет ременной передачи произведем по программе «Комплекс инженерных расчетов», разработанной МГТУ «СТАНКИН».  Рисунок 10.Расчет ременной передачи. Рисунок 10.Расчет ременной передачи.Передача вращения от коробки передач на вал шпинделя осуществляется поликлиновым ремнем. Исходные данные: Р11 = 2,7 кВт, n1 = 1868 об/мин, n2 = 504 об/мин. 6.4 Выбор компоновки приводаС помощью программы «Spindl» определим основные размеры переднего конца шпинделя и его опор.

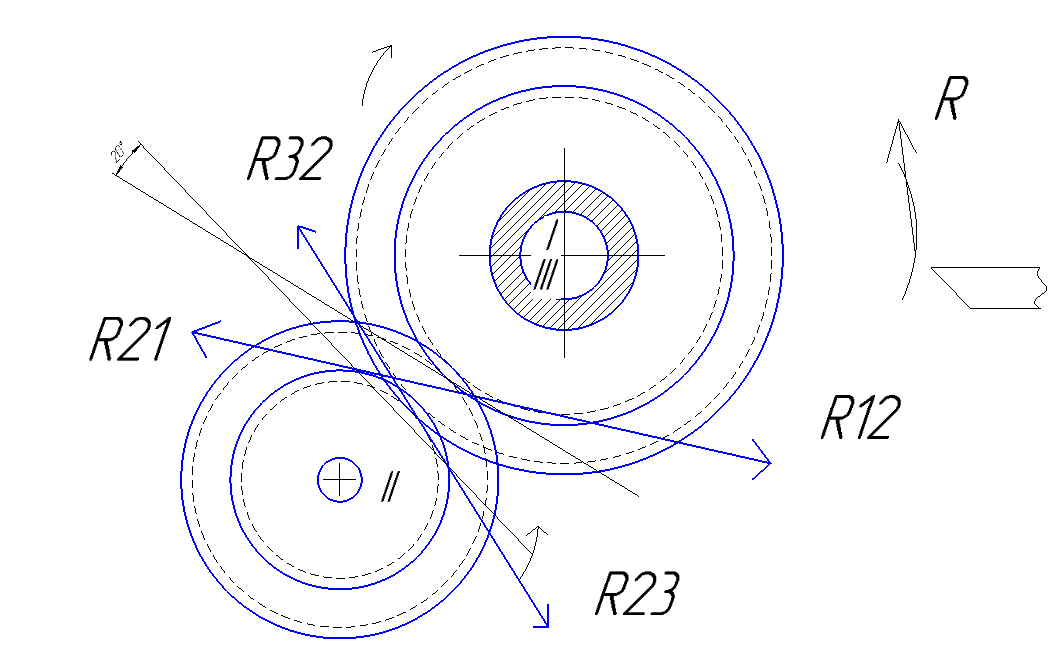

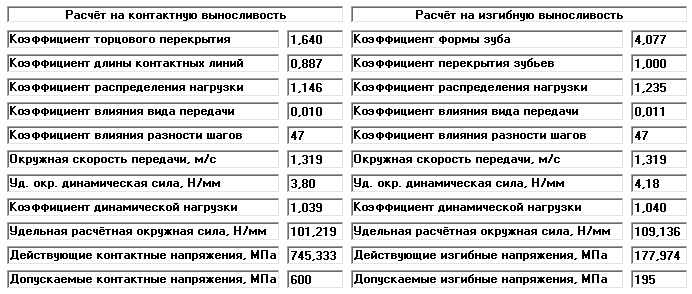

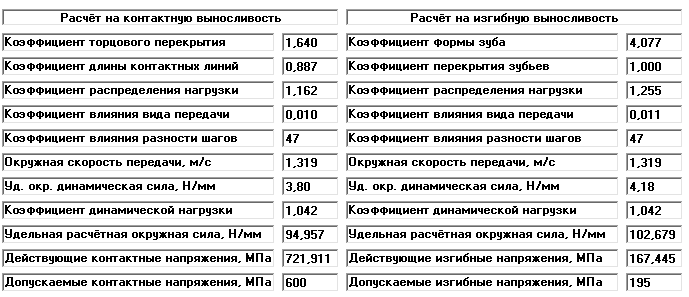

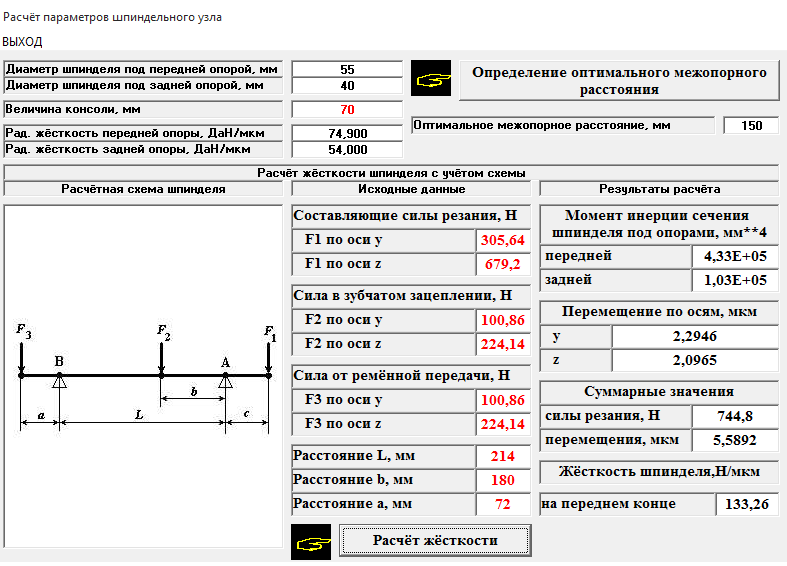

Рисунок 11.Передний конец шпинделя  Рисунок 12.Опоры шпинделя. 6.6 Схема свертки валовНеобходимость в свертке валов возникает в связи со стремлением уменьшить габаритные размеры коробки и сориентировать оси валов таким образом, чтобы создать как можно лучшие условия работы . Свертка валов, изображенная на рисунке 15, является приемлемой с точки зрения действия сил в зацеплениях зубчатых передач.  Рисунок 13. Схема свертки валов.7. Проверочный расчет и уточнение конструкции. 7.1 Проверочный расчет валаИсходя из свертки валов и действия результирующих сил, необходимо проверить вал на запас прочности. Результирующая действия силы определяется по формуле:  , (44) , (44)где Т – крутящий момент на валу, равный 127,5 Нм; di – диаметр соответствующего колеса на валу, α – угол зацепления, равный 20 градусам.   Проекции результирующих сил на горизонтальную и вертикальную плоскость:   6.4 Определение фактического запаса прочности вала Коэффициент запаса рассчитывается по формуле:  , , где  - коэффициент запаса по контактным напряжениям - коэффициент запаса по контактным напряжениям  - коэффициент запаса только по изгибным напряжениям. - коэффициент запаса только по изгибным напряжениям.  - амплитуды переменных составляющих циклов напряжений; - амплитуды переменных составляющих циклов напряжений; - постоянные составляющие циклов напряжений; - постоянные составляющие циклов напряжений;     , ,  - эффективные коэффициенты концентрации напряжений при изгибе и кручении; - эффективные коэффициенты концентрации напряжений при изгибе и кручении;  (при расчёте шлицевых соединений по внутреннему диаметру) [4, стр.360]; (при расчёте шлицевых соединений по внутреннему диаметру) [4, стр.360]; - масштабный фактор; - масштабный фактор;  [4, таб. 16.4] [4, таб. 16.4] - фактор шероховатости поверхности; - фактор шероховатости поверхности;  [4, таб. 16.4] [4, таб. 16.4] - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости; - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости; , ,    Предел выносливости вала в самом нагруженном сечении больше допускаемого, что удовлетворяет условию. 7.2 Проверочный расчет подшипников выходного валаИз схемы действия сил на вал определим результирующее значение сил реакций опор по формуле  , (45) , (45)  Опора F более нагружена, поэтому проверочный расчет подшипников производится по ней. Определяем эквивалентную динамическую радиальную нагрузку по формуле [2, с. 117]  (46) где Fr – радиальная нагрузка, равная 480 Н; (46) где Fr – радиальная нагрузка, равная 480 Н;Fa – осевая нагрузка, в нашем случае равна нулю; X – коэффициент радиальной нагрузки, X = 1; Y – коэффициент осевой нагрузки, Y = 0; V – коэффициент вращения, V = 1;  – температурный коэффициент, – температурный коэффициент,  ; ;K – коэффициент безопасности, K = 1,3.  . .Требуемую динамическую грузоподъемность определяли [2, с.118]  (47) (47)где  – ресурс в часах, равный 20000ч; – ресурс в часах, равный 20000ч;а – коэффициент, учитывающий качество материала и условия эксплуатации, принимали равным 0,7; n – номинальная частота вращения промежуточного вала, равная 1500 об/мин.  Допустимая грузоподъемность для подшипника 3182111 по ГОСТ 8338-75 равна Cr=7,32 кН. Так как,  то можно сделать вывод, что данный подшипник подходит по грузоподъемности. то можно сделать вывод, что данный подшипник подходит по грузоподъемности.7.3 Проверочный расчет зубчатых передач.Проверочный расчет произведем по программе «Комплекс инженерных расчетов», разработанной МГТУ «СТАНКИН». В меню программы выберем «Проверочный расчет зубчатой передачи». Расчет передач представлен на рисунках  Рисунок 14. Результаты проверочного расчета передачи i1.  Рисунок 15. Результаты проверочного расчета передачи i2. Из проверочных расчетов зубчатых передач можно сделать вывод, что рабочие напряжения в передачах не превышают допускаемые. 7.4 Проверка шпоночного соединенияПроверка шпоночного соединения проводится на смятие по формуле, согласно [1, с. 93]:  (55) (55)где  - рабочая часть шпонки, равная - рабочая часть шпонки, равная  ; ;Т – момент на валу, равный 128 Н·мм; h – высота шпонки, равная 7 мм.  Допускаемое напряжение смятия для неподвижных соединений  . Так как . Так как  , то соединение выдерживает нагрузку. , то соединение выдерживает нагрузку.7.5 Проверочный расчёт шпинделя Проверочный расчет на жесткость произведем в программе «SPINDL». На рис. 29 показан результат расчёта.  Рис. 25. Расчёт жёсткости шпинделя Допускаемые перемещения по осям:      Перемещения по осям меньше допускаемых, следовательно, условие жесткости шпинделя выполняется. ЗаключениеВ ходе выполнения курсовой работы были разработаны элементы эскизного и технического проекта модуля главного движения станка с числовым программным управлением. Были определены технологическое назначение станка, основные функциональные подсистемы модуля и его структура, компоновка станка и модуля, разработана кинематическая схема модуля. Данный модуль предназначен для обработки деталей типа поршень, при проектировании были учтены все основные поверхности, которые могут включать в себя детали данного типа. Список литературы.1. Дунаев П.Ф. , Леликов О.П. Конструирование узлов и деталей машин – М.: Высш. шк., 1985 – 416с. 2. Чернавский С.А. Курсовое проектирование деталей машин М.: Машиностроение. 1988г. 3. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х томах. - 6-е издание, переработано и дополнено. - М.: Машиностроение, 1982. -736 с. 4. Проников А.С. Металлорежущие станки и автоматы – М.: Машиностроение. 1981г – 479с. 5. Справочник технолога-машиностроителя. В 2-х томах. Т. 2. Под редакцией А.Г. Косиловой и Р. К. Мещерякова. 4-е изд., - М.: Машиностроение 1986 год. 496 с. 6. Пакеты прикладных программ к подсистемам САПР металлорежущих станков. ЭНИМС, СТАНКИН. М. 1985 – 2002. 7. «Справочник технолога-машиностроителя». В 2-х томах. Т. 2. Под редакцией А.Г. Косиловой и Р. К. Мещерякова. 4-е изд., - М.: Машиностроение, 1986 год. 496 с. 8. «Проектирование приводов главного движения и подачи металлорежущих станков» Методические указания Составители: Куликов, Кудояров и др. Уфа, УАИ, 1988, 42 с .9. Пуш В.И. «Проектирование металлорежущих станков». М.: Машиностроение, 1987 г., 293 с., ил. ПриложениеИзм. Лист № докум. Подпись Дата Лист 2 1411.411409.000 ПЗ Разраб. Красников И.ы по полученным данным Провер. Реценз. Н. Контр. Утверд. Лит. Листов 54 УГАТУ ТМО | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||