Анализ конструкции обрабатываемых деталей, уточнение технологии изготовления детали представителя (маршрута обработки и операции, выполняемой на проектируемом станке).

Скачать 1.56 Mb. Скачать 1.56 Mb.

|

4.2. Определение функциональных подсистем.4.2 Определение функциональных подсистем В проектируемом модуле необходимо обеспечить изменение частоты вращения шпинделя в процессе резания с учетом колебаний шпиндельного устройства для исключения резонансных колебаний. Это снижает шероховатость поверхности изготавливаемой детали. Проанализировав состав исполнительных подсистем проектируемого станка, его конструкцию, кинематику и работу при выполнении перехода, определили функциональные подсистемы модуля. В таблице 4.2 для сравнения приведены функциональные подсистемы, как станка-аналога, так и проектируемого модуля. Таблица 4.2 Функциональные подсистемы станка-аналога и проектируемого модуля.

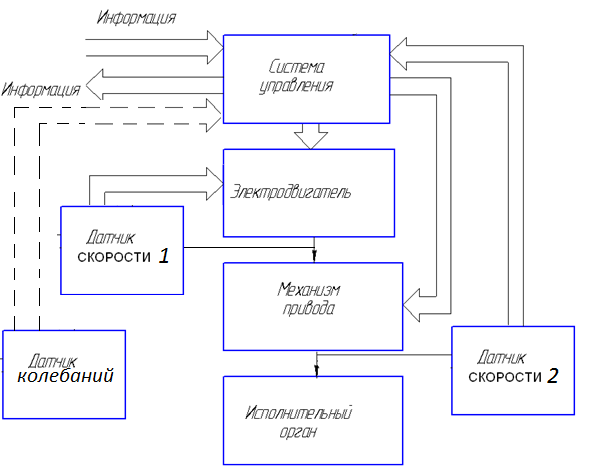

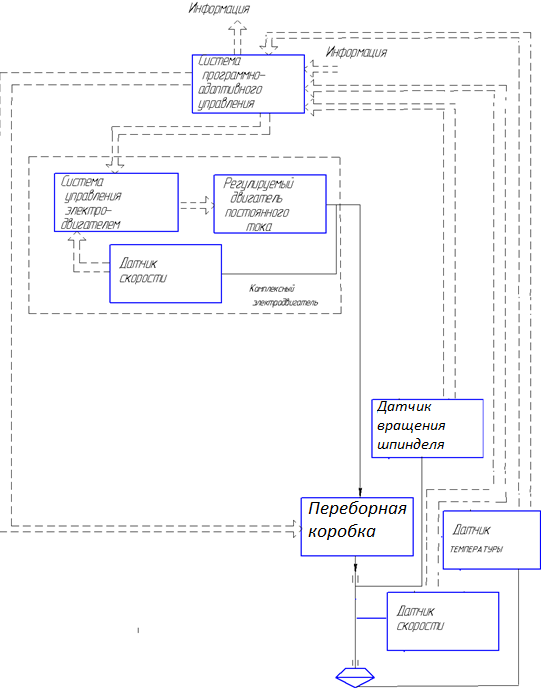

Функциональные подсистемы 2-го уровня служат для обеспечения параметров исполнительных движений. Подсистемы 3-го уровня служат для обеспечения особенностей параметров движения при изготовлении детали. ПО - обеспечение пуска и останова; РД - обеспечение реверсирования движения; СД - обеспечение скорости движения; ПМ - обеспечение перемещения; П - пуск, УБ - ускорение бесступенчатое, ТБ - торможение бесступенчатое, О - остановка; ВН - выбор направления, РБ - бесступенчатое изменение разгона и торможения; ВП - величина перемещения. Первое число индекса подсистемы 4-го уровня определяет вид управления: 1 - программное управление 2 - программно-адаптивное управление Существуют следующие варианты обозначений: 11 - требуемый цикл, 12 - параметр, определяющий величину перемещения, 13 - параметр, определяющий скорость движения; 22 - требуемые параметры движений и обеспечения наименьшей себестоимости обработки, 21 – требуемые параметры движения и обеспечения наименьшей себестоимости обработки. Состав функциональных подсистем проектируемого станка является наиболее оптимальным с точки зрения достижения необходимых параметров. 4.3. Разработка структуры проектируемого модуля. С учетом основных переходов и схемы обработки(таб. 4.1), функциональных подсистем(таб. 4.2) проектируемого модуля, составлена его блок-схема (рис. 5).  Рисунок 5. Блок – схема проектируемого модуля. В соответствии с этой блок-схемой составим структурную схему, изображенную на рис. 6. На Рис.6. показана структура модуля главного движения с учетом наименьшей себестоимости обработки деталей.  Рисунок 6. Структура модуля главного движения. Структура данного модуля отличается от модуля станка – аналога введением дополнительных датчиков скорости, температуры резания и дополнительный датчик углового положения. 5. Разработка кинематической схемы модуля5.1 Определение параметров коробки передачДиапазон регулирования привода:  , (4) , (4)где nmax=1500 об/мин - максимальная частота вращения на шпинделе nmin=94 об/мин - минимальная частота вращения на шпинделе  Rn=1500/94=15,95 Rn=1500/94=15,95Диапазон регулирования с постоянной мощностью:  , (5) , (5)где b=4 - для многоцелевых станков Rпр=15,95^((4-1/)4)=7,98=8 Диапазон регулирования с постоянным моментом:  , (6) , (6)Rпт=15,95^(1/4)=1,99=2 Диапазон регулирования двигателя по полю с постоянной мощностью:  (7) (7) Тогда для выбранного электродвигателя: Rэр=2000/1000=2 Определение знаменателя ряда регулирования. Первоначально знаменатель ряда принимается равным диапазону регулирования двигателя по полю с постоянной мощностью:  , (8) , (8)  =0,95∙2=1,9 =0,95∙2=1,9Расчетное число ступеней коробки:  , (9) , (9) Zpk=lg8/ lg1,9 =3 Учитывая, что число диапазонов регулирования должно быть целым, расчетное число ступеней округляется в большую сторону и принимается равным 3. При округлении числа ступеней коробки в большую сторону фактический знаменатель ряда уменьшается. Его значение уточняется:  , (10) , (10) =2=1,25^3 =2=1,25^3Диапазоны регулирования привода уточняются по принятому окончательно значению знаменателя:  , (11) , (11) R'пр=2^3=8  (12) (12) R'пт=15,95/8=2 Уточнение частот электродвигателя:  , (13) , (13) n'эmax=2000∙2+0,02∙2000=4040об/мин  , (14) , (14) n'эmin=2000/2=1000 об/мин Определение характерных частот вращения шпинделя.  , (15) , (15)где nр - расчетная частота  , (16) , (16)np=94∙2=188 об/мин n'эmax=1,02∙188∙1,253=374,5 об/мин nmin=94 об/мин n1=np=188 об/мин n2=n1∙ɸk’=188∙2=376 n3=n2∙ɸk’=376∙2=752 nmax=n3∙ɸk’∙1,05=752∙2∙1,05=1579 Для принятой компоновки модуля с раздельной коробкой передач определим несколько возможных вариантов структурных формул, а затем выберем из них оптимальную (рис. 7): Zk=1*(1м+1*2)=3 В данном курсовом проекте поставлена задача спроектировать привод главного движения с нормальной множительной структурой и раздельной компоновкой, а это значит, что шпиндель будет располагаться раздельно с зубчатыми передачами. Выполненный по первому и второму варианту привод главного движения будет иметь большие осевые габариты. Таким образом, третий вариант структурной формулы является более предпочтительным. По нему будем вести дальнейшие расчеты. |