книга борьба полная версия. Аварийных разливов

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

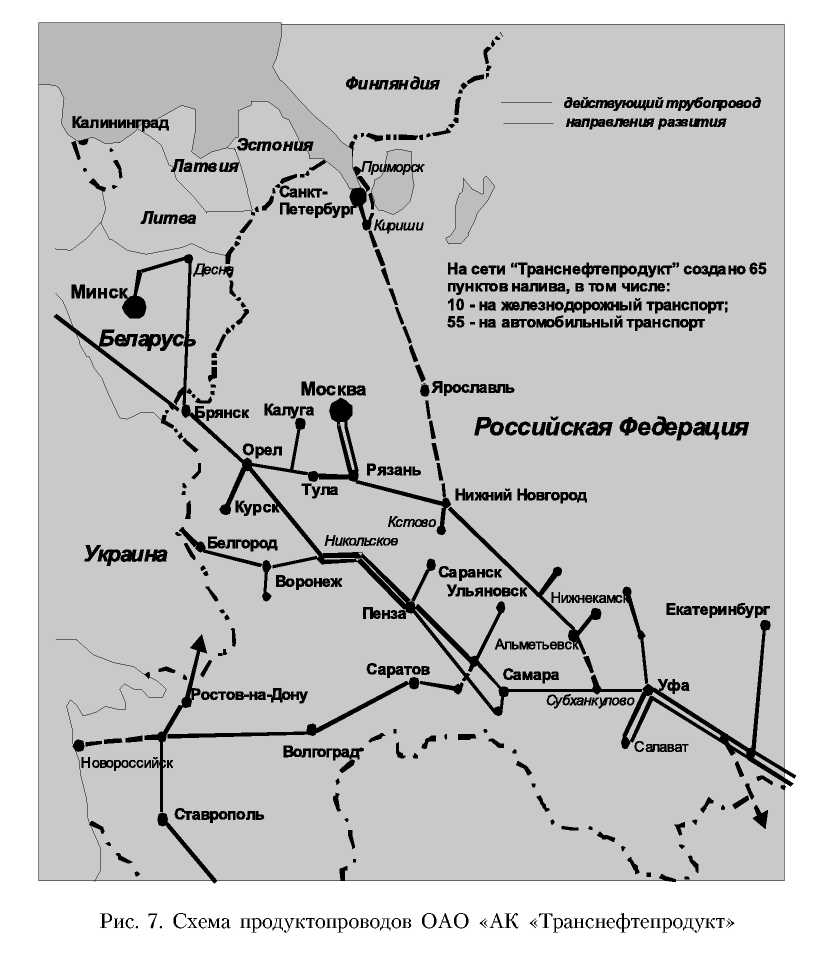

Глава 1. Источники разливов нефти на суше и во внутренних водоемах Россиип  о территории Белоруссии - 1 493 км; о территории Белоруссии - 1 493 км;по территории Казахстана - 263 км; совместное предприятие ЛатРосТранс по территории стран Балтии - 415 км. критическое состояние трубопроводов, эксплуатируемых более 30 лет, с устаревшим оборудованием; недостаточная оснащенность линейной части трубопроводов сред ствами телемеханики, позволяющей оперативно обнаруживать и ло- кализовывать утечки нефтепродуктов (данными средствами осна щено лишь около 15% от общей протяженности нефтепродуктоп роводов); обеспечение замены и реконструкции изношенных участков магис тральных трубопроводов и аварийно-опасных объектов, а также ус транение опасных условий их эксплуатации; осуществление в обоснованных объемах работ по диагностирова нию магистральных трубопроводов; завершение оснащения трубопроводов надежными средствами ав томатики, телемеханики, связи, контроля утечек продукта и совер шенствование системы мониторинга за состоянием объектов трубо проводного транспорта; организацию отечественного производства современных техничес ких средств, необходимых для обеспечения безопасного функцио нирования, строительства и ремонта трубопроводов. внешние физические воздействия на нефтепроводы (34,7%); нарушения норм и правил производства работ при строительстве и ремонте, отступления от проектных решений (24,7%); коррозионные повреждения (23,5%); нарушения технических условий при изготовлении труб, деталей и оборудования (12,4%); ошибочные действия эксплуатационного и ремонтного персонала (4,7%).

Динамика аварийности на магистральных нефтепроводах отражена в таблице 6 (включены аварии с выходом нефти более 1 тонны). Что происходит при нарушении целостности трубопровода: - первая стадия «напорного» истечения, происходящая от момента аварии до момента отключения перекачивающей станции. Эта стадия характеризует истечение нефти (или нефтепродукта) через образовавшееся отверстие при работающей перекачивающей станции. Как правило, в Таблица 6 Динамика аварийности на магистральных нефтепроводах России

54 Глава 1. Источники разливов нефти на суше и во внутренних водоемах России э  тот период давление в месте аварии не меняется во времени, и количество вытекшей жидкости определяется разностью давлений вне и внутри трубопровода в месте аварии, площадью отверстия и продолжительностью этого периода; тот период давление в месте аварии не меняется во времени, и количество вытекшей жидкости определяется разностью давлений вне и внутри трубопровода в месте аварии, площадью отверстия и продолжительностью этого периода;

Процесс истечения заканчивается либо тогда, когда авария ликвидируется (восстанавливается герметичность трубопровода), либо тогда, когда нефть прекращает вытекать из отверстия сама. Последнее происходит, когда давление внутри трубы в месте аварии снижается до атмосферного. Вообще аварией на магистральном нефтепроводе считается внезапный вылив или истечение нефти (утечки) в результате полного разрушения или повреждения нефтепровода, его элементов, резервуаров, оборудования и устройств, сопровождаемые одним или несколькими из следующих событий:

Инцидентом считается отказ или повреждение оборудования или технических устройств на объектах магистрального нефтепровода, отклонения от режима технологического процесса, нарушения законодательных и правовых актов Российской Федерации и нормативных документов, устанавливающих правила ведения работ на объектах магистрального нефтепровода, которые могут сопровождаться утечками нефти объемом менее 10 м без воспламенения нефти или взрыва [35, 37, 39, 72]. Работоспособность труб нефтепроводов определяется совокупностью следующих основных характеристик: геометрическими и механическими характеристиками труб; защищенностью нефтепровода от коррозии; нагрузками, действующими на трубы (внутренними и внешними); дефектами металла труб, сварных швов, изоляционного покрытия. 55 Предупреждение и ликвидация аварийных разливов нефти и нефтепродуктов Д  ля поддержания технического состояния нефтепровода на достаточно высоком уровне и обеспечения постоянной работоспособности необходимо в процессе эксплуатации контролировать все указанные выше характеристики и параметры. ля поддержания технического состояния нефтепровода на достаточно высоком уровне и обеспечения постоянной работоспособности необходимо в процессе эксплуатации контролировать все указанные выше характеристики и параметры.В зависимости от назначения нефтепровода наиболее важными (контролирующими работоспособность труб) являются либо одни, либо другие характеристики. Для магистральных нефтепроводов, по которым перекачивают подготовленные нефти, не агрессивные по отношению к металлу труб, наиболее важными характеристиками являются дефекты металла трубы и сварных швов. Они представляют собой концентраторы напряжений и в процессе эксплуатации трубопровода способны привести к развитию усталостных трещин и внезапному разрыву труб нефтепровода. Существуют отдельные участки магистральных и внутрипромысловых нефтепроводов, по которым перекачивается продукт умеренной агрессивности (например, увлажненная нефть). На этих участках факторы химической агрессивности и механических напряжений приводят к ме-ханохимическому разрушению. Ускоренное развитие разрушения (рост дефектов) происходит в местах концентрации напряжений (механические дефекты, сварные швы, конструктивные концентраторы напряжений типа тройников, штуцеров). Разрушения в длину (трещина распространяется по длине трубы) всегда происходят от дефектов и под действием внутреннего давления. Дефекты бывают коррозионные, сварочные и механические (непровар, трещина, царапина, вмятина, гофр и т.д.). Такие разрушения возникают внезапно при эксплуатации под действием рабочих давлений, а также при гидроударах и гидроиспытаниях трубопроводов. В ряде случаев разрушения происходят по кольцевому (монтажному) шву. Причиной таких разрушений являются непровары и другие дефекты сварки в сочетании с перенапряжением в осевом направлении трубы. Разрушения в длину трубы и по кольцевому шву нефтепровода с раскрытием трещины обычно имеют тяжелые последствия. На нефтепроводах нередко возникают сквозные дефекты (свищи), которые подлежат немедленной ликвидации по мере обнаружения. Свищи могут иметь различное происхождение: коррозионное, сварочное, усталостно-механическое. Большая проблема связана с развитием коррозионных процессов на трубопроводах. Около 35% нефтепроводов практически не имеют антикоррозионной защиты из-за значительной потери защитных свойств покрытий. И как следствие этого - более 10 тыс. участков труб, прокорро-дированных до 50% от толщины их стенки. Такое положение через несколько лет может послужить причиной крупных аварий и техногенных катастроф. Коррозионные повреждения отечественных трубопроводов 56 Глава 1. Источники разливов нефти на суше и во внутренних водоемах России н  ачинают проявляться уже спустя пять-десять лет с начала их эксплуатации, приводя к резкому нарастанию частоты отказов. ачинают проявляться уже спустя пять-десять лет с начала их эксплуатации, приводя к резкому нарастанию частоты отказов.Коррозионные свищи на магистральных нефтепроводах возникают при нарушении наружной изоляции. Отсутствие катодной защиты или наличие сильных блуждающих токов приводят к быстрому образованию и развитию коррозионных язв (питтингов). Скорость коррозии на нефтепроводах может находиться от нуля до 1 мм в год по толщине. Сварочные свищи обычно возникают на кольцевых швах, если швы выполнялись газопрессовой сваркой (такой способ сварки применялся в СССР на первых магистральных нефтепроводах). При современных способах сварки с применением электрической дуги (ручная, контактная) появление таких дефектов считается маловероятным. Усталостно-механические свищи - результат развития усталостных трещин от механических и других дефектов на стенке трубы. Это - наиболее опасные свищи - результат первого этапа усталостного разрушения трубы. Дальнейший рост трещины приводит ко второму этапу разрушения - ускоренному раскрытию трубы и аварии. Дефекты появляются при транспортировке труб, строительстве и эксплуатации нефтепровода. Дефекты наносятся сторонними организациями, а также ремонтно-строительными управлениями во время ремонтных и профилактических работ на трассе. При длительной эксплуатации сказывается химическая и тектоническая активность почвы. Большое количество дефектов имеет коррозионное происхождение, особенно в южных регионах страны и на участках, где блуждающие токи в грунте значительны. Используемые в настоящее время средства диагностики, включая средства внутритрубной диагностики, не позволяют обнаружить все опасные дефекты (дефекты сварных швов, трещиноподобные дефекты). Степень обнаруживаемости опасных дефектов можно оценить примерно в 4050% (на сварных швах ожидается больше дефектов, чем на основном металле труб) [37, 39, 41, 51, 99]. Поскольку всегда существует опасность утечки, то предусматриваются проектные меры, которые должны обеспечить как обнаружение утечки, так и остановку процесса перекачки, чтобы ограничить объем вытекающей нефти. На объем утечки влияние оказывают следующие факторы:

57 Предупреждение и ликвидация аварийных разливов нефти и нефтепродуктов С  истема обнаружения утечек должна быть достаточно чувствительной для обнаружения очень малых утечек. Но попытка достичь такой чувствительности делает работу систему нестабильной, когда происходит большое количество ложных срабатываний. истема обнаружения утечек должна быть достаточно чувствительной для обнаружения очень малых утечек. Но попытка достичь такой чувствительности делает работу систему нестабильной, когда происходит большое количество ложных срабатываний.Для обнаружения утечек на трубопроводе применяется целый ряд аналитических методов [92]:

Помимо аналитических методов используются и методы внешнего мониторинга, такие как:

Методы обнаружения утечек и мониторинга состояния нефтепровода приведены в таблице 7. Оценки времен обнаружения утечки и остановки системы перекачки нефти для различных вариантов размера отверстия (таблица 8). Проверка внутреннего состояния трубопровода с использованием измерительного скребка, оборудованного датчиками, в первую очередь, используется для мониторинга дефектов, который позволяет обнаружить и устранить потенциальные проблемы задолго до того, когда произойдет утечка. Эта проверка используется как инструмент для предотвращения утечек посредством оценки целостности трубопровода. Транспортировка больших объемов нефти при высоких давлениях требует постоянной работы по обеспечению надежности магистральных нефтепроводов и предупреждению отказов, аварий. В компании ОАО «АК «Транснефть» к этим направлениям относят следующие [116]:

58 Глава 1. Источники разливов нефти на суше и во внутренних водоемах России Т  аблица 7 Методы обнаружения утечек и мониторинга состояния нефтепровода аблица 7 Методы обнаружения утечек и мониторинга состояния нефтепровода

59 Предупреждение и ликвидация аварийных разливов нефти и нефтепродуктов Т  аблица 8 Время обнаружения утечек и остановки системы перекачки нефти аблица 8 Время обнаружения утечек и остановки системы перекачки нефти

жат анализ информации о фактическом техническом состоянии нефтепровода, оценка степени опасности выявляемых дефектов, их ранжирование и устранение в первую очередь наиболее опасных;

По данным АК «Транснефть» показатель аварийности на 2004 год удалось снизить в 7 раз по сравнению с 1999 годом - до 0,04 случая на 1 тыс. км, что соответствует мировому уровню. В 1991 году приступил к работе созданный Компанией Центр технической диагностики «Диаскан». Внутритрубными инспекционными снарядами ЦТД «Диаскан» на сегодня обследовано более 40 тыс. км трубопроводов. Причем данные внутритрубной инспекции используются не только для планирования, но и для анализа качества выполненных ремонтных работ. Основными мероприятиями по снижению аварийности являются:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||