нн. вопросы заказ. Автоматизация газоперекачивающих агрегатов с газотурбинным приводом компрессорных станций магистральных газопроводов

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

|

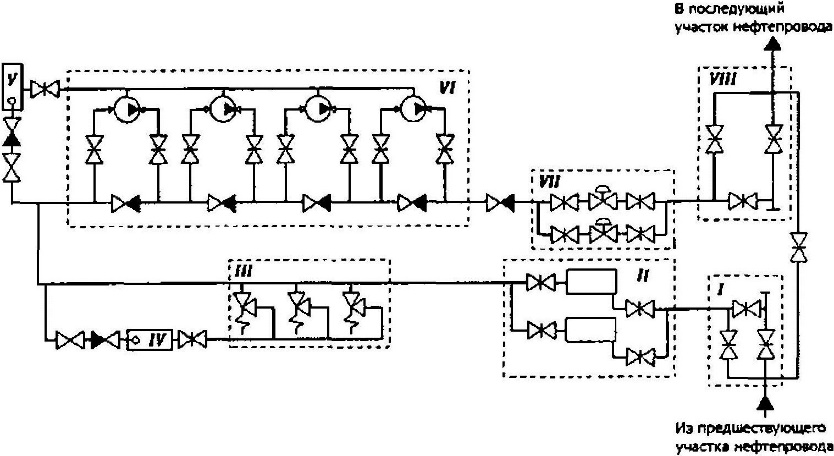

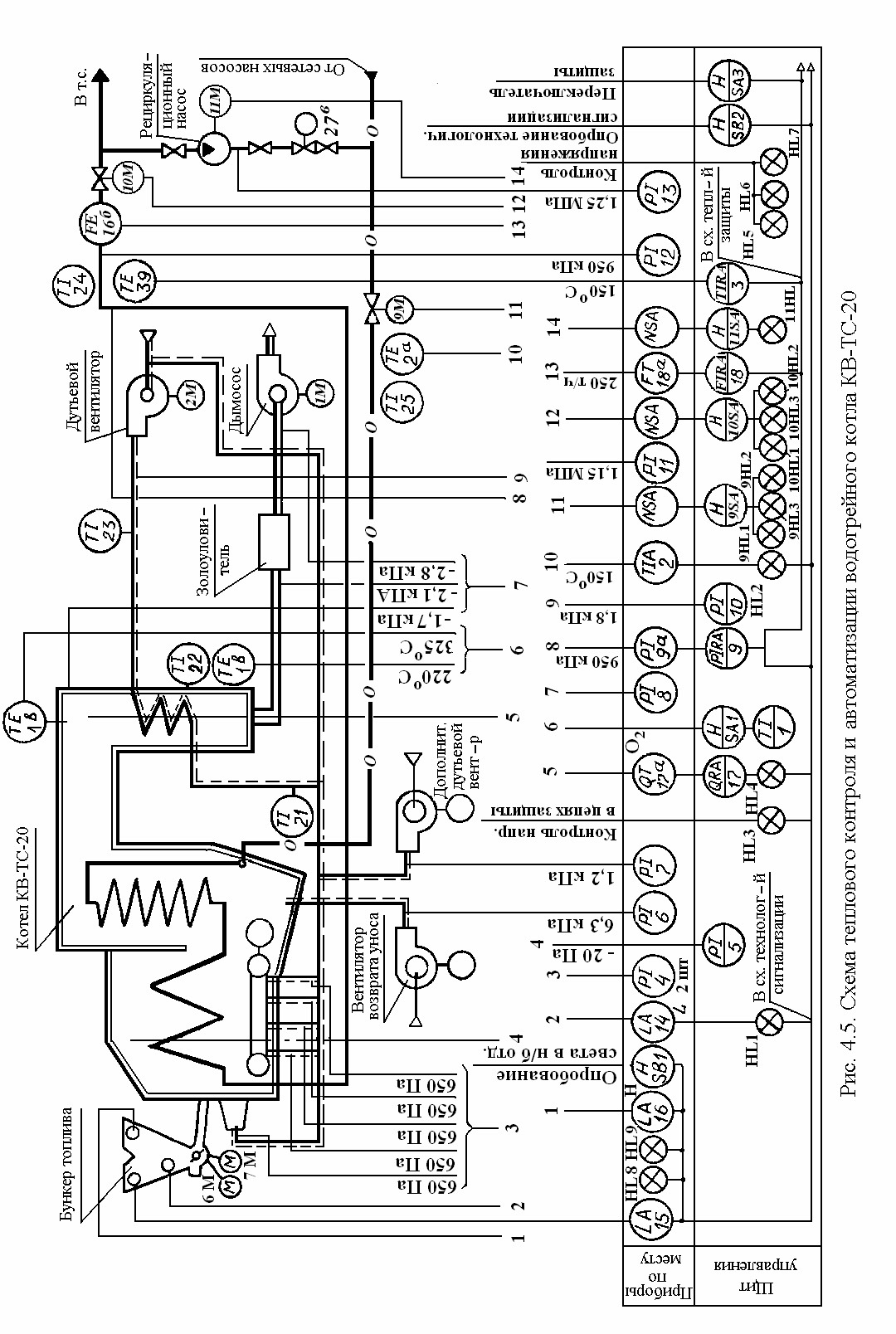

24. Автоматизация головной НПС магистральных нефтепроводов. Система автоматизации НПС, предназначена для централизованного контроля, защиты и управления оборудованием НПС, обеспечивает автономное поддержание заданного режима работы нефтеперекачивающей станции и его изменение по командам оператора НПС или диспетчера РДП (ТДП). Режим функционирования - круглосуточный, непрерывный. Система автоматизации НПС обеспечивает выполнение следующих основных функций: - защита оборудования НПС (общестанционными и агрегатными защитами); - управление оборудованием НПС; - регулирование давления (расхода) в магистральном нефтепроводе; - контроль технологических параметров и параметров состояния оборудования; - отображение и регистрация информации; - связь с другими системами. В зависимости от параметра, по которому срабатывает общестанционная защита, система может осуществлять: - одновременное отключение всех работающих магистральных агрегатов; - поочередное отключение работающих магистральных агрегатов, начиная с первого по потоку нефти. Для защиты магистрального трубопровода и НПС по давлениям (на приеме НПС, в коллекторе НПС, на выходе НПС) применяются две защиты. Эти защиты выполняются самостоятельными контурами, включающими индивидуальные датчики, и настраиваются на разные значения давления (предельное и аварийное) и обеспечивают взаимное дублирование. Защиты по аварийным давлениям предусматривает отключение всех работающих магистральных агрегатов. Защиты по предельным давлениям должны воздействовать на отключение одного (первого по потоку) агрегата. При сохранении предельного давления осуществляется отключение следующего (по потоку) агрегата и т.д. Срабатывание защит по давлению на приеме насосной должно осуществляться с выбираемой в пределах до 15 секунд выдержкой времени, необходимой для исключения их срабатывания при прохождении воздушных пробок, запуске агрегатов, отключении агрегатов на соседних станциях и т.п. Защиты по пожару, по затоплению, по аварии в системе маслоснабжения и аварийное отключение станции кнопкой предусматривают одновременное отключение всех работающих магистральных агрегатов, в остальных случаях предусматривается поочередное отключение всех работающих магистральных агрегатов. Защиы по пожару, по затоплению, по превышению допустимого уровня загазованности (аварийный уровень или длительное (более 10 минут) сохранение предельного уровня), по аварийному уровню нефти в емкостях сбора утечек и сброса ударной волны, по аварийному уровню в маслобаках маслосистемы, по минимальному давлению воздуха камер беспромвального соединения, по аварии вспомогательных систем: подачи масла к подшипниковым узлам, охлаждения электродвигателей, подпорной вентиляции (камер беспромвального соединения, электродвигателей, электрозала) и аварийное отключение НПС кнопкой "Стоп" должны предусматривать закрытие задвижки подключения НПС к магистральному нефтепроводу. Датчики газосигнализаторов должны устанавливаться в производственных помещениях и в заглубленных помещениях и приямках в пределах территории взрывопожароопасной установки, куда возможно проникновение взрывоопасных газов и паров извне. При срабатывании защит по параметрам, отклонение которых от нормы вызвано изменениями режима в трубопроводе, должна предусматриваться возможность повторного дистанционного пуска насосных агрегатов из РДП после выяснения причины нарушения режима. Для общестанционных защит, кроме защит по давлениям, должен осуществляться запрет дистанционного пуска магистральных агрегатов из РДП с возможностью снятия блокировки по месту. На головных НПС (НПС с емкостями) после отключения всех работающих магистральных агрегатов происходит отключение подпорных агрегатов с выдержкой времени 5 с. Срабатывание предупредительных и аварийных защит должно сопровождаться звуковой и световой сигнализацией в операторной и МДП. Для аварийной звуковой сигнализации на территории допускается использовать общую сирену на НПС, которая слышна во всех помещения. В операторной, МДП и помещении насосной следует предусматривать кнопки аварийного отключения насосной. Вне помещения насосной вблизи всех эвакуационных выходов в доступных и безопасных местах должны устанавливаться кнопки "Стоп" для аварийного отключения насосной по пожару. 25. Автоматизация магистральных нефтепроводов регулирования давления на входе промежуточной НПС. Схемы реализации. Магистральным называют нефтепровод диаметром не менее 150 мм и длиной не менее 50 км. В его состав входят: головные и промежуточные НПС, линейная часть нефтепровода, системы подводящих и отводящих трубопроводов, наливные пункты. Целью автоматизации является: - обеспечить общую координацию работы различных систем основного и вспомогательного оборудования на станции или объекте; - осуществить централизованный контроль за работой систем объекта; - предотвратить АВР ситуации; - сократить необходимый для обслуживания персонал. Перекачивающую станцию, находящуюся в начальном пункте нефтепровода, называют головной. На ней осуществляется прием нефти от поставщиков, чаще всего с промыслов, и закачка ее в трубопровод. Диаметр трубопровода зависит от планируемой пропускной способности и может достигать 1200 мм. При движении нефти по трубопроводу она теряет сообщаемую ей насосами энергию на преодоление трения о стенки трубопровода. Восполнение потерь энергии осуществляется последующими насосными. В конце трубопровода сооружается конечный пункт, в котором имеются резервуары для приема и хранения нефти.  26. Автоматизация установки регенерации ДЭГа. Схема автоматизации испарителя. Автоматизация – это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции, уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности. Управление любым технологическим процессом или объектом в форме ручного или автоматического воздействия возможно лишь при наличии измерительной информации об отдельных параметрах, характеризующих процесс или состояние объекта. К ним относятся электрические (сила тока, напряжение, сопротивление, мощность и другие), механические (сила, момент силы, скорость) и технологические (температура, давление, расход, уровень и другие) параметры, а также параметры характеризующие свойства и состав веществ. Измерения параметров осуществляется с помощью самых разнообразных технических средств, обладающих нормированными метрологическими свойствами.  27. Автоматизация водогрейной котельной. Схемы регулирования температуры на выходе из котла. Специфика автоматизации водогрейных котлов вытекает из принципа их действия, назначения и конструктивного оформления. Отопительные котлы характеризуются двумя основными режимами работы - базовым, с постоянной температурой теплоносителя, и регулировочным, когда температура воды задается в виде программы в соответствии с отопительным графиком. Таким образом, главным параметром является температура воды за котлом [7]. Другой важной особенностью таких котлов является отсутствие автоматики питания, так как в замкнутом циркуляционном контуре вода не меняет своего агрегатного состояния. Для примера рассмотрим схемы автоматизации водогрейного котла КВ-ТС-20, работающего на твердом топливе.  28. Автоматизация коммерческого узла учета нефти. Узлы учета нефти предназначены для коммерческого учета нефти на установках подготовки нефти и магистральных нефтепроводах. Узел учета обеспечивает автоматическое измерение, индикацию и регистрацию объема, массы и параметров качества нефти и отбора пробы по заданному алгоритму, управления при коммерческих операциях учета товарной нефти между поставщиком и потребителем. 2. По дисциплине «Технические измерения и приборы» 1. Выбрать преобразователь давления на выходе КС с выводом сигнала на контроллер и обеспечить контроль давления по месту. Датчики давления серии 3051 (Rosemount) Измеряемые среды: газ, жидкость, пар, агрессивные среды Диапазоны верхних пределов измерений, кПа: - абсолютное давление 1,15...68900; - избыточное давление 0,012...13800; Перенастройка диапазонов измерений 1:100 (1:200 - для датчиков 3051S) Предел допускаемой основной приведенной погрешности ±0,065% Выходные сигналы: - 4-20 мА с цифровым сигналом на базе HART- протокол а; - FIELDBUS Foundation; - экономичный 0,8-3,2; 1-5 В с цифровым сигналом на базе HART-протокола 3051С Самые продаваемые в настоящее время датчики с емкостной ячейкой для измерений перепада давлений, избыточного, абсолютного давлений в диапазоне от 0,012 до 27580 кПа. 3051Т Традиционная для российского рынка конструкция сенсорного модуля с использованием усовершенствованного пьезорезистивного сенсора для измерений избыточного и абсолютного давлений от 2,07 до 68948 кПа. 1 / капсульная защита, 2 / пластины конденсатора, 3 / сенсорная мембрана, 4 / разделительные мембраны, 5 / заполняющая жидкость. В датчиках на базе емкостного сенсора давление процесса через разделительные мембраны (мембрану в датчиках избыточного давления) и заполняющую жидкость передается на измерительную мембрану, расположенную между пластинами конденсатора. Под воздействием измеряемого давления мембрана прогибается и в результате изменяется электрическая емкость ячеек, образованных сенсорной мембраной и пластинами конденсатора. Генерируемый электрический сигнал преобразуется в цифровой и передается на микроконтроллер. Сенсорный модуль датчиков 3051 имеет встроенный термометр для коррекции и учета температурных эффектов. Во время процедуры характеризации на заводе все сенсоры подвергаются воздействию температур и давления во всем рабочем диапазоне. В результате характеризации коэффициенты корекции заносятся в ПЗУ и используются для коррекции выходного сигнала при работе датчика в условиях эксплуатации. Схема электронного преобразователя позволяет быстро и удобно производить тестирование и конфигурирование датчика с помощью коммуникатора модели 375, Метран/650. Двухсекционная конструкция электронного блока позволяет выпонить подключение к клеммам без нарушения целостности электронных схем. По заказу может быть установлен ЖК/индикатор, который выводит цифровые значения сигнала в физических единицах или процентах от диапазона измерений. ЖК/индикатор используется как в стандартных, так и в экономичных датчиках. Искробезопасная электрическая цепь ExiallCT5 X Взрывонепроницаемая оболочка ЕЕхdIIСТ6 X 2. Выбрать технические средства для сигнализации температуры подшипников насосного агрегата и контроля расхода воды с КНС. преобразователи Термоэлектрические ТХК 9611 для измерения температуры подшипников, диапазон измеряемых температур, °C -40…+200, диапазон условных давлений, МПа 0,4, чувствительный элемент хромель-копелевые (ТХК). Принцип действия Принцип действия основан на эффекте Зеебека или, иначе, термоэлектрическом эффекте. Когда концы проводника находятся при разных температурах, между ними возникает разность потенциалов, пропорциональная разности температур. Коэффициент пропорциональности называют коэффициентом термоэдс. У разных металлов коэффициент термоэдс разный и, соответственно, разность потенциалов, возникающая между концами разных проводников, будет различная. Помещая спай из металлов с отличными коэффициентами термоэдс в среду с температурой Т1, мы получим напряжение между противоположными контактами, находящимися при другой температуре Т2, которое будет пропорционально разности температур Т1 и Т2. 3. Выбрать технические средства для измерения расхода воды на водораспределительной гребенке. Водораспределительные блоки ВРБ (или блок гребенок БГ) предназначены для распределения по нагнетательным скважинам воды, учета ее количества, регистрации давления, регулирования процесса закачки с помощью быстросменных штуцеров В блоке ВРБ размещены входной напорный коллектор и выходные распределительные линии к нагнетательным скважинам. На выходах напорного коллектора установлены задвижки. На распределительной линии устанавливаются датчики расхода жидкости ДРС счетчика СВУ и отборное устройство для замера давления. На линиях сброса установлены запорные вентили. Блок гребенок монтируется на кустовой площадке согласно проекту обустройства месторождения и технической документации на БГ. Перед пуском БГ в работу проверяется правильность монтажа гребенки, исправность запорной арматуры, контрольно-измерительных проборов учета воды и давления. На напорных трубопроводах БГ на фланцевых соединениях трубопроводов должны быть установлены кожухи. По окончании подготовительных работ проводятся гидравлические испытания трубопроводов на герметичность – до БГ и от БГ до нагнетательных скважин. При этом обращают внимание на герметичность разъемных и неразъемных соединений, по манометрам на КНС отслеживают падение давления. Давление при проведении испытания принимается равным 1,25 от рабочего. БГ работает круглосуточно, без постоянного обслуживающего персонала. 4. Рекомендовать аппаратуру для дистанционного измерения расхода товарной нефти и ее влажности. Система автоматики предназначена для контроля, защиты (предупредительная и аварийная сигнализация, изменение режимов работы, отключение) и управления технологическим оборудованием СИКН. Средства контроля и автоматизации, устанавливаемые на СИКН, обеспечивают выполнение следующих функций: - автоматическое измерение и регистрацию параметров (температуры, давления, расхода, плотности, вязкости и влагосодержания); - визуальный контроль температуры и давления нефти по месту измерения; - автоматический контроль загазованности в помещении БИК с управлением вентиляторами; - автоматический контроль загазованности наружных площадок СИКН; - автоматический отбор представительных проб нефти; - пожарную сигнализацию в помещении БИК; - автоматическое регулирование: 1. расхода по каждой измерительной линии 2. расхода на линии измерения качества в БИК 3. давления на выходе СИКН; - контроль уровня в дренажных емкостях. Структурная схема автоматизации строится по иерархическому принципу и состоит: - из нижнего уровня; - среднего уровня; - верхнего уровня Нижний уровень представляет собой датчики, исполнительные механизмы, аппаратура местного управления и сигнализации. Средний и верхний уровень вместе являются системой обработки информации (СОИ). Методы определения дебита нефтяных скважин. В процессе разработки месторождений работа добывающих скважин характеризуется их дебитами по нефти, газу и воде; равномерностью подачи (или пульсирующим режимом); темпом обводненности нефти и увеличением газовых факторов по отдельным скважинам. Таким образом, измерение количества нефти, газа и воды по отдельным скважинам добывающего фонда имеет исключительно важное значение, как для техники и технологии сбора и подготовки скважинной продукции, так и для анализа контроля и регулирования за процессом разработки месторождения. При измерении продукции скважин помимо измерения дебитов скважин особое внимание должно уделяться измерению и анализу темпов обводненности нефти изменению газового фактора по каждой скважине. Продукция скважин на разных месторождениях измеряется по-разному. Наиболее простыми методами измерения дебита нефти являются объемный и массовый способы. 6. Контроль и сигнализации давления газа на выходе компрессорной станции. Система дистанционного контроля давления и сигнализации в системах газоснабжения "СДКС" предназначен для визуального контроля значения давления газа, а также подачи звукового (по заказу - светового) сигнала при снижении или превышении допустимых пороговых значений. 7. Произвести выбор аппаратуры для контроля расхода нефтяной смеси с ГЗУ гидростатическим методом. Одним из направлений деятельности ИМС является производство и поставка установок для замера дебита скважин, обеспечивающих учет углеводородного сырья непосредственно со скважины. Данные установки способны производить измерения при пониженном газосодержании, высокой вязкости и многократном пенообразовании нефтегазовой смеси, обеспечивая: 1. Определение массы добытой смеси. 2. Контроль производительности скважин раздельно по нефти, газу, воде. 3. Передачу полученных результатов по каналу связи на диспетчерский пункт. 4. Измерение дебита скважин, объединенных в группы (кусты). 8. Дистанционный контроль температуры дымовых газов и расхода воды на выходе котельной. Управление работой оборудования требует наличия в котельной аппаратуры контроля и управления. Основной и необходимой частью аппаратуры являются контрольно-измерительные приборы, по которым осуществляется оперативное управление технологическим процессом, обеспечивающее экономичную, надежную и безопасную работу оборудования. Кроме того, показания приборов используются для получения исходных данных при составлении учета и отчетности по работе установки в целом Текущий контроль и ведение режима осуществляется по показывающим приборам. Для измерения параметров, необходимых при подсчете технико-экономических показателей, а также последующем анализе причин нарушения режимов или аварий, устанавливаются регистрирующие приборы. Замеры количества воды и электроэнергии, необходимые только для отчетности, производятся расходомерами с суммирующими счетчиками. |