нн. вопросы заказ. Автоматизация газоперекачивающих агрегатов с газотурбинным приводом компрессорных станций магистральных газопроводов

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

|

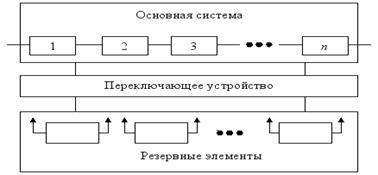

7. Расчет надежности системы со скользящим резервированием. Скользящее резервирование – это резервирование замещением, при котором группа основных элементов объекта резервируется одним или несколькими резервными, каждый из которых может заменить любой отказавший элемент в данной группе. Скользящее резервирование всегда является активным, всегда имеется переключающее устройство, определяющее наличие отказа и включающее резервный элемент (рис. 5).  Рис. 5. Схема скользящего резервирования Скользящее резервирование используется для резервирования нескольких одинаковых (или взаимозаменяемых) элементов системы одним или несколькими резервными, причем резервирование может быть как нагруженным так и ненагруженным. Отказ системы произойдет, если число отказавших основных элементов превысит число резервных.  При нагруженном скользящем резервировании с идеальными переключателями расчет надежности системы аналогичен расчету систем типа «n из m». Если интенсивности отказов основных и резервных элементов постоянны и одинаковы, то вероятность безотказной работы системы, содержащей n основных и m резервных элементов, в режиме нагруженного резерва можно определить по формуле:  Если вероятность безотказной работы элементов подчиняется экспоненциальному закону, то можно рассчитать и среднюю наработку системы:  При ненагруженном скользящем резервировании в общем случае характеристики надежности системы выражаются сложными формулами. Однако если интенсивности отказов основного и резервных элементов постоянны и одинаковы, т. е. вероятность безотказной работы элементов подчиняется экспоненциальному закону, то вероятность безотказной работы системы, содержащей n основных и m резервных элементов, в режиме ненагруженного резерва можно определить по формуле Пуассона:  Так как при ненагруженном скользящем резервировании суммарная интенсивность отказов равна nλ и отказ системы произойдет в момент отказа (m+1)-го элемента, то средняя наработка системы обобщенная характеристика возможности реализации опасности в техногенной сфере, определяемая через вероятность возникновения техногенной аварии или катастрофы и математическое ожидание негативных последствий от них. Источниками Р.т. являются отказы технических систем, ошибки операторов и персонала (человеческий фактор), опасные природные процессы. Для снижения Р.т. применяются комплексные методы - построение систем защит и барьеров для развития техногенных аварий и катастроф, проведение диагностики и мониторинга технических систем и операторов, применение сил и средств предупреждения и локализации чрезвычайных ситуаций техногенного характера. Вопросы по дисциплине «Микропроцессорные системы» Коммуникация между контроллером и подсистемой ввода/вывода. Такая коммуникация возможна благодаря интерфейсному модулю, поддерживающему один из принятых коммуникационных протоколов. Обмен данными осуществляется по специальным цифровым соединительным линиям, таким как: Profibus DP, Modbus RTU, Modbus +, CAN, DeviceNet, ControNet и т.д. Вообще, насчитывается более пятидесяти стандартов промышленных соединительных линий. Коммуникационная линия работает по принципу ведущий-ведомый (master-slave). Только ведущее устройство на соединительной линии может инициировать обмен данными. Ведомые устройства пассивно прослушивают все данные, идущие по шине, и только в случае получения запроса от ведущего устройства отправляют обратно ответ. Каждое устройство на линии имеет свой уникальный сетевой адрес, необходимый для однозначной идентификации. Узлы ввода и вывода, как правило, являются ведомыми устройствами, в то время как контроллеры – ведущими. Приведу пример работы контроллера с датчиком. В станке PAPP имеется пневматический насос для накачки камер для загиба борта. Когда он не работает, его статусный (выходной) контакт разомкнут. Соответствующий дискретный вход модуля находится в состоянии “0”. Как только насос запустили, его статусный контакт замыкается, и напряжение 24 V поступает на клеммы входа DI. Модуль, получив напряжение на дискретном входе, переводит его в состояние “1”. По сути это и есть работа всего контроллера. До сих пор мы рассматривали узлы распределенного ввода/вывода, которые устанавливаются зачастую на большом расстоянии от центрального контроллера. В этом случае дистанционное взаимодействие осуществляется по цифровой шине в соответствие со схемой, описанной выше. Такое территориальное разделение ввода и вывода и управляющих устройств характерно для класса РСУ (Распределённой системы управления). Однако многие производители АСУ ТП поступают проще: вместо интерфейсного модуля устанавливают небольшой контроллерный модуль, который также снабжается сетевым интерфейсом. При этом узел распределенного ввода и вывода превращается в PLC с так называемым локальным вводом и выводом. Это уже не просто устройство связи с объектом управления, а полноценная система автоматизации, способная автономно выполнять многие задачи автоматического регулирования. Такие контроллеры “все в одном” характерны для систем класса PLC, например, PLC серии ControlLogix производства американской компании Rockwell Automation, где контроллерные модули и ввод и вывод располагаются на одной базовой панели. Общение меду ними происходит по внутренней шине данных, встроенной в базовую панель. Характерные аспекты для систем PLC. Следующие аспекты характерны для систем класса PLC: •Высокоскоростное управление дискретными операциями; •Отказоустойчивость системы управления не критична: в случае останова технологический процесс возобновляется в короткие сроки и с минимальными потерями; •Практическое отсутствие операторского уровня – высокая степень автономности; •Быстрая реакция на дискретные события; •Жесткая временная синхронизация работы нескольких узлов. Архитектура контроллеров. Даже краткое знакомство с тем, что собой представляют промышленные контроллеры и как осуществляется создание систем управления на их базе, приводит нас к представлению о том, что понятие ПЛК не ограничивается «железом», это целостная современная технология. Она включает специфическую аппаратно-программную базу с определенными принципами организации совместной работы ее компонентов, специализированные языки программирования, подходы объединения в различные сети и т.д. Формировать состав аппаратных средств системы управления, и тем более создавать программу работы контроллера невозможно без четкого представления о принципах реализации их архитектуры. Под архитектурой контроллеров (как, собственно, и других вычислительных средств, и систем) понимают совокупность общих структурных и логических подходов к созданию аппаратных средств, программного обеспечения и принципов организации взаимосвязанной работы их компонентов. За долгие годы для ПЛК сложились определенные архитектурные решения, которых придерживается абсолютное большинство производителей. Изучение контроллеров и возможностей создания на их базе систем управления, безусловно, необходимо начинать с последовательного знакомства с компонентами их архитектуры и принципами организации их взаимосвязи. Типы ПЛК. Для классификации огромного разнообразия существующих в настоящее время контроллеров рассмотрим их существенные различия. Основным показателем ПЛК является количество каналов ввода-вывода. По этому признаку ПЛК делятся на следующие группы: нано-ПЛК (менее 16 каналов); микро-ПЛК (более 16, до 100 каналов); средние (более 100, до 500 каналов); большие (более 500 каналов). По расположению модулей ввода-вывода ПЛК бывают: моноблочными - в которых устройство ввода-вывода не может быть удалено из контроллера или заменено на другое. Конструктивно контроллер представляет собой единое целое с устройствами ввода-вывода (например, одноплатный контроллер). Моноблочный контроллер может иметь, например, 16 каналов дискретного ввода и 8 каналов релейного вывода; модульные - состоящие из общей корзины (шасси), в которой располагаются модуль центрального процессора и сменные модули ввода-вывода. Состав модулей выбирается пользователем в зависимости от решаемой задачи. Типовое количество слотов для сменных модулей - от 8 до 32; распределенные (с удаленными модулями ввода-вывода) - в которых модули ввода-вывода выполнены в отдельных корпусах, соединяются с модулем контроллера по сети (обычно на основе интерфейса RS-485) и могут быть расположены на расстоянии до 1,2 км от процессорного модуля. Часто перечисленные конструктивные типы контроллеров комбинируются, например, моноблочный контроллер может иметь несколько съемных плат; моноблочный и модульный контроллеры могут быть дополнены удаленными модулями ввода-вывода, чтобы увеличить общее количество каналов. Многие контроллеры имеют набор сменных процессорных плат разной производительности. Это позволяет расширить круг потенциальных пользователей системы без изменения ее конструктива. По конструктивному исполнению и способу крепления контроллеры делятся на: панельные (для монтажа на панель или дверцу шкафа); для монтажа на DIN-рейку внутри шкафа; для крепления на стене; стоечные - для монтажа в стойке; бескорпусные (обычно одноплатные) для применения в специализированных конструктивах производителей оборудования (OEM - "Original Equipment Manufact urer"). По области применения контроллеры делятся на следующие типы: универсальные общепромышленные; для управления роботами; для управления позиционированием и перемещением; коммуникационные; ПИД-контроллеры; специализированные. По способу программирования контроллеры бывают: программируемые с лицевой панели контроллера; программируемые переносным программатором; программируемые с помощью дисплея, мыши и клавиатуры; программируемые с помощью персонального компьютера. Контроллеры могут программироваться на следующих языках: на классических алгоритмических языках (C, С#, Visual Basic); на языках МЭК 61131-3. Контроллеры могут содержать в своем составе модули ввода-вывода или не содержать их. Примерами контроллеров без модулей ввода-вывода являются коммуникационные контроллеры, которые выполняют функцию межсетевого шлюза, или контроллеры, получающие данные от контроллеров нижнего уровня иерархии АСУ ТП. Способы программирования ПЛК. Без пользовательской программы ПЛК является бесполезной коробкой, поскольку обработка состояния входов в состояние выходов осуществляется с помощью программы. Поэтому, прежде чем использовать ПЛК, его нужно программировать. Некоторые простейшие ПЛК имеют небольшой жидкокристаллический экран и специальные кнопки, с помощью которых можно вводить программу, но это очень сложно, трудоемко и сопряжено с большим количеством ошибок. Основным способом программирования ПЛК является использование компьютера со специализированным программным обеспечением. Контроллер на базе ПК Это направление существенно развилось в последнее время, что объясняется, в первую очередь, следующими причинами: – повышением надежности ПК, особенно в промышленном исполнении; – использовании открытой архитектуры (например, IBM-совместимых ПК); – легкости подключения любых блоков ввода/вывода (модулей УСО); – возможностью использования широкой номенклатуры наработанного программного обеспечения (операционных систем реального времени, баз данных, пакетов прикладных программ контроля и управления). Контроллеры на базе ПК, как правило, используют для управления небольшими замкнутыми объектами в промышленности, в специализированных системах автоматизации в медицине, научных лабораториях, средствах коммуникации. Общее число входов/выходов такого контроллера обычно не превосходит нескольких десятков, а набор функций предусматривает сложную обработку информации. Рациональную область применения контроллеров на базе ПК можно очертить следующими условиями: – выполняется большой объем вычислений за достаточно малый интервал времени при небольшом количестве входов и выходов объекта управления; – средства автоматизации работают в окружающей среде, не слишком отличающейся от условий работы офисных персональных компьютеров; – реализуемые контроллером функции целесообразно (в силу их нестандартности) программировать на обычных языках высокого уровня, типа C++, Pascal и др.; – практически не требуется мощная аппаратная поддержка работы в критических условиях, которая обеспечивается обычными контроллерами (диагностика работы, резервирование, устранение неисправностей без остановки работы ПЛК). Локальный ПЛК. Это, обычно, достаточно простой контроллер, который выполняет необходимые функции автоматизации на достаточно изолированных небольших производственных узлах. Он либо является автономным конструктивом, подсоединяемым к автоматизируемому объекту, либо встраивается в оборудование (агрегат, машину, прибор) и является его неотъемлемой частью. Если встраиваемые контроллеры выпускаются на раме без специального кожуха, поскольку они монтируются в общий корпус оборудования; то автономные контроллеры помещаются в защитные корпуса, рассчитанные на разные условия окружающей среды. Часто в такой контроллер встраивается или подключается к нему специальная панель интерфейса с оператором, состоящая из дисплея и функциональной клавиатуры управления. Почти всегда эти контроллеры имеют порты, соединяющие их в режиме "точка-точка" с другой аппаратурой, и интерфейсы, которые могут их через сеть связывать с другими средствами автоматизации: распределенными системами управления, диспетчерскими системами, пультами операторов и т. п. для обмена информацией. Следует выделить основные, достаточно отличные друг от друга подклассы контроллеров, на которые подразделяется рассматриваемый класс: Контроллер, реализующий логические зависимости (в основном, блокировку, программное управление, пуск, останов машин и механизмов). Главные сферы применения этого подкласса: станкостроение, машиностроение, замена релейно-контактных шкафов во всех отраслях промышленности. Он характеризуется развитыми логическими функциями и вырожденными функциями математики и регулирования. Ввиду этого и набор блоков ввода/вывода у него рассчитан, в основном, на дискретные каналы. Для его программирования используются специализированные языки типа релейно-контактных схем. Контроллер, реализующийфункции противоаварийной защиты процессов и оборудования. Он отличаетсяособенно высокой надежностью, достигаемой различными вариантами резервирования и диагностики; отказобезопасностью, достигаемой переводом автоматизируемого процесса при любом отказе в безопасный режим функционирования; высокой готовностью, т. е. высокой вероятностью того, что объект находится в рабочем режиме, что достигается малым средним временем восстановления после отказа. Учитывая неразработанность российских стандартов в области систем противоаварийной защиты подробнее остановимся на зарубежных стандартах безопасности систем, которым удовлетворяют контроллеры этого подкласса.. Безопасность - это ситуация, при которой риск не больше заданного предела риска. РСУ малого масштаба. РСУ малого масштаба -Этот класс микропроцессорных средств превосходит большинство сетевых комплексов контроллеров по мощности и сложности выполняемых функций, но имеет ряд ограничений по объему автоматизируемого производства. Полномасштабные РСУ -Это наиболее мощный класс микропроцессорных ПТК, практически не имеющий границ ни по выполняемым функциям, ни по объему автоматизируемого объекта. Полномасштабные РСУ. Полномасштабные РСУ (DCS Full Scale). Это наиболее мощный класс микропроцессорных ПТК, практически не имеющий границ ни по выполняемым функциям, ни по объему автоматизируемого объекта. Одна такая система может использоваться для автоматизации производственной деятельности крупномасштабного предприятия. Сетевой комплекс контроллеров. Сетевые ПТК наиболее широко применяются для управления производственными процессами во всех отраслях промышленности. Минимальный состав данного класса ПТК подразумевает наличие следующих компонентов: набор контроллеров; несколько дисплейных рабочих станций операторов системную (промышленную) сеть, соединяющую контроллеры между собою и контроллеры с рабочими станциями. Контроллеры каждого сетевого комплекса, как правило, имеют ряд модификаций, отличающихся друг от друга быстродействием, объемом памяти, возможностями по резервированию, способностью работать в разных условиях окружающей среды, числом каналов ввода/вывода (от нескольких сотен до тысячи), наличием различных УСО. Это облегчает использование сетевого комплекса для разнообразных технологических объектов, поскольку позволяет наиболее точно подобрать контроллеры под отдельные элементы автоматизируемого объекта и разные функции контроля и управления. В качестве дисплейных рабочих станций (пультов оператора) почти всегда используются персональные компьютеры в обычном или промышленном исполнении, большей частью с двумя типами клавиатур (традиционной алфавитно-цифровой и специальной функциональной), и оснащенные одним или несколькими мониторами, имеющими большой экран. Промышленная сеть может иметь различную структуру: шину, кольцо, звезду; она часто подразделяется на сегменты, связанные между собой повторителями и маршрутизаторами. К передаче сообщений предъявляются жесткие требования: они гарантированно должны доставляться адресату, а для сообщений высшего приоритета, например, предупреждающих об авариях, также следует обеспечить указанный срок передачи сообщений. В этом классе ПТК выделяют телемеханический тип сетевого комплекса контроллеров, предназначенный для автоматизации объектов, распределенных на большой области пространства. Промышленная сеть с характерной структурой и особые физические каналы связи (радиоканалы, выделенные телефонные линии, оптоволоконные кабели) позволяют интегрировать узлы объекта, отстоящие друг от друга на многие десятки километров, в единую систему автоматизации. Рассматриваемый класс сетевых комплексов контроллеров имеет верхние ограничения как по сложности выполняемых функций (измерения, контроля, учета, регулирования и блокировки), так и по объему автоматизируемого объекта (в пределах тысяч входов/выходов). Чаще всего сетевые комплексы применяются на уровне цехов машиностроительных заводов, агрегатов нефтеперерабатывающих, нефтехимических и химических производств, а также цехов предприятий пищевой промышленности. Телемеханические сетевые комплексы используются для управления газо- и нефтепроводами, электрическими сетями, транспортными системами. |