нн. вопросы заказ. Автоматизация газоперекачивающих агрегатов с газотурбинным приводом компрессорных станций магистральных газопроводов

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

|

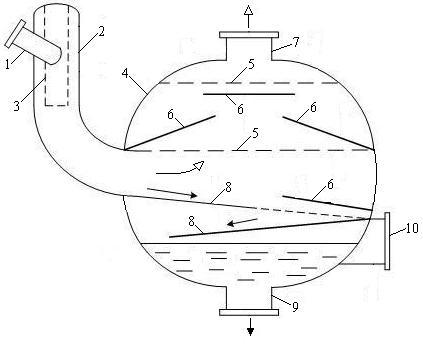

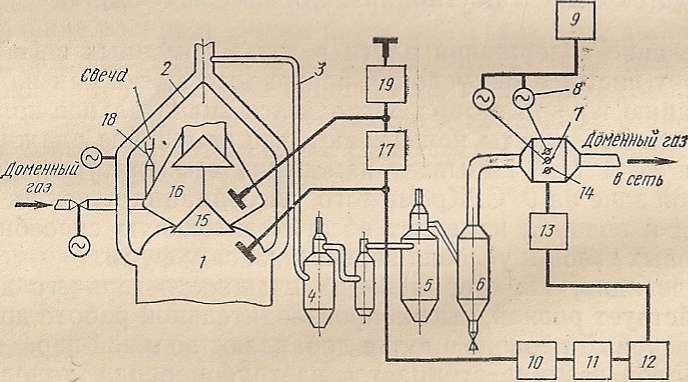

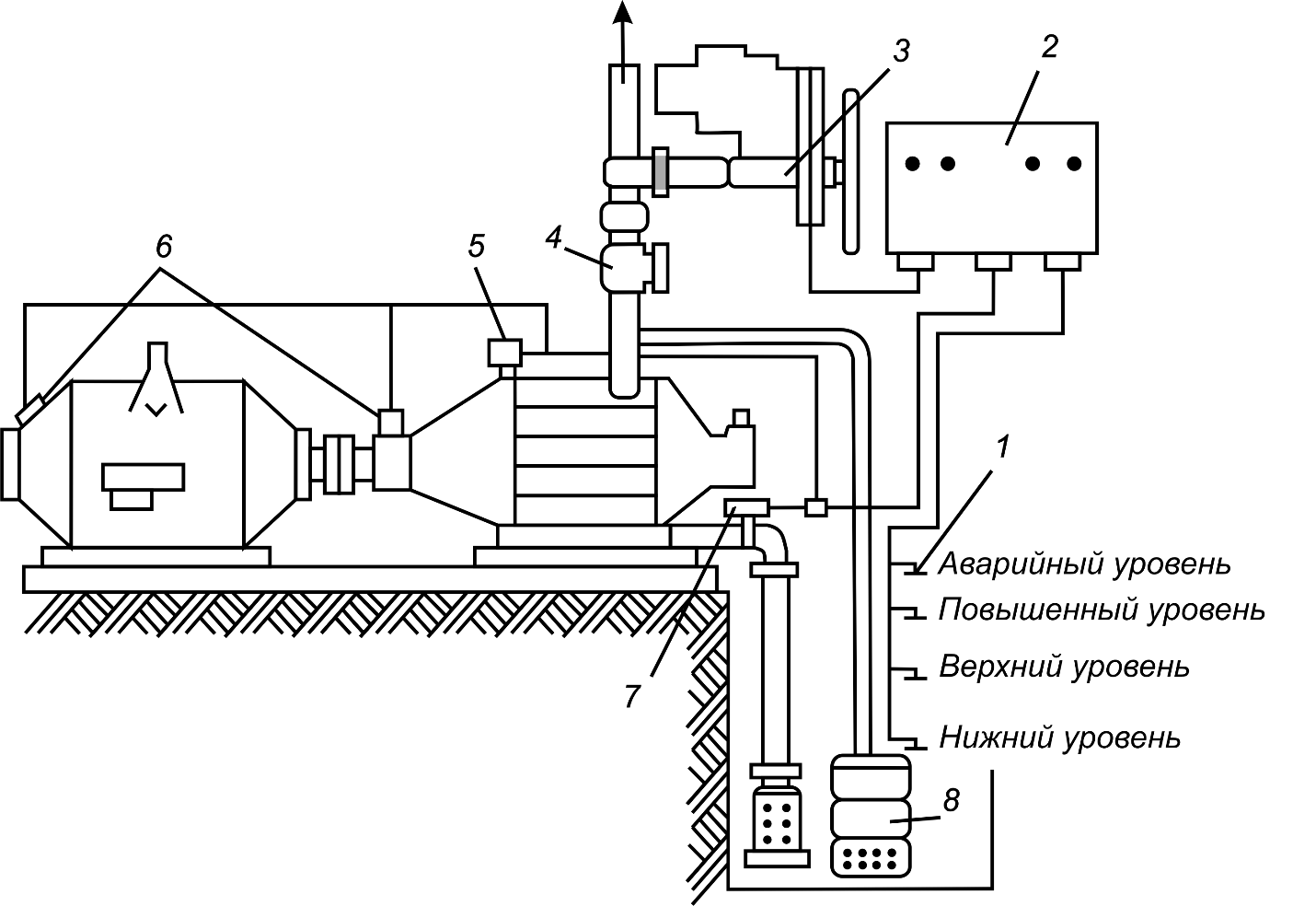

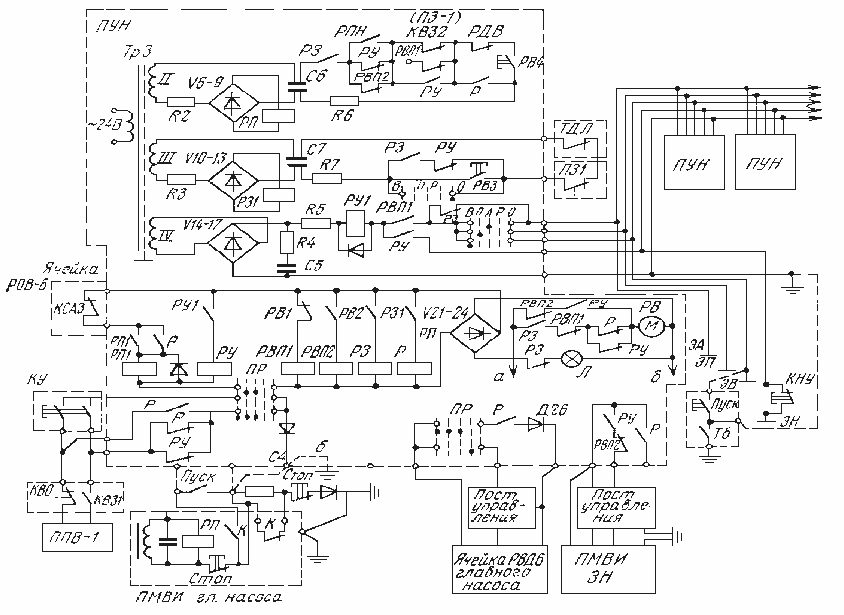

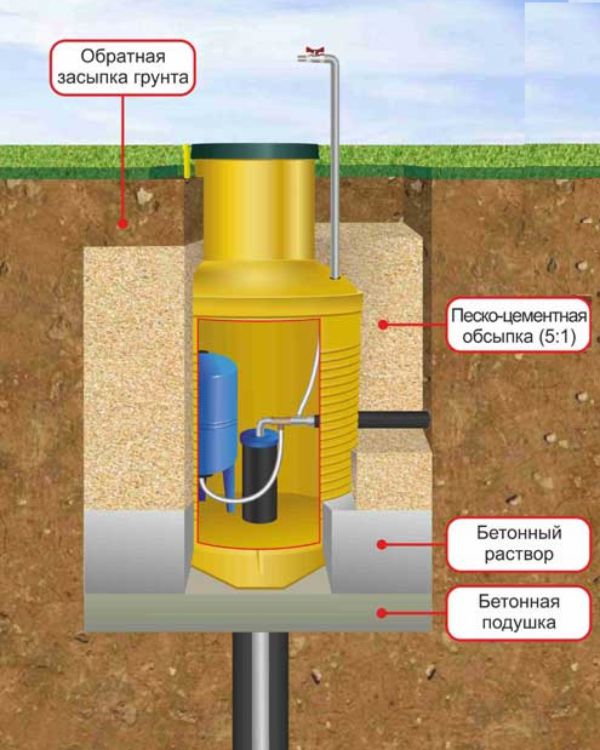

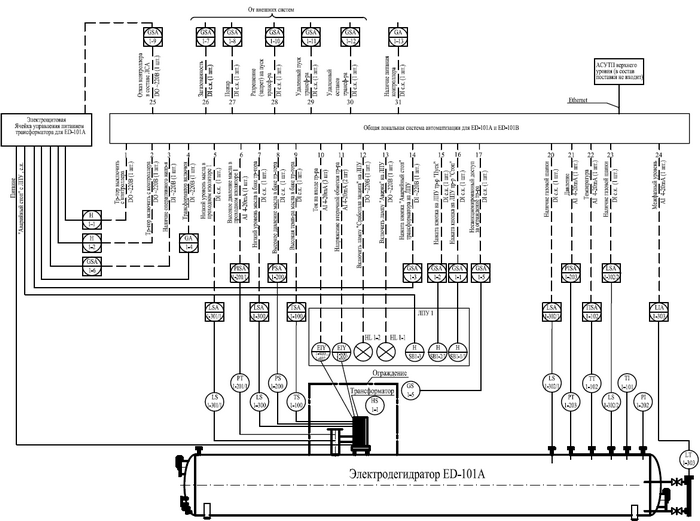

Автоматизация скважин, оборудованных ЭЦН Устройства управления обеспечивают питание, управление работой погружной насосной установки и защиту ее от аномальных режимов работы. Устройства управления УЭЦН изготавливаются различных типов, которые определяются системой энергоснабжения скважины, мощностью управляемого электродвигателя, климатическим исполнением и количеством управляемых насосных установок. Устройства комплектные серии ШГС 5805, применяются наиболее широко. Устройства предназначены для управления и защиты погружных электронасосов добычи нефти с двигателями серии ПЭД (в том числе со встроенной термоманометрической системой) по ГОСТ 18058 - 80 мощностью 14 - 100 кВт и напряжением до 2300 В переменного тока. Устройства обеспечивают: 1. Включение и отключение электродвигателя насосной установки. 2. Работу электродвигателя насосной установки в режимах «ручной» и «автоматический». Работа в режиме «автоматический», обеспечивает: а) автоматическое включение электродвигателя с регулируемой выдержкой времени от 2,5 до 60 мин при подаче напряжения питания; б) автоматическое повторное включение электродвигателя после его отключения защитой от недогрузки с регулируемой выдержкой времени от 3 до 1200 мин; в) возможность выбора режима работы с автоматическим повторным включением после срабатывания защиты от недогрузки или без автоматического повторного включения; г) возможность выбора режима работы с защитой от турбинного вращения двигателя и без защиты; д) блокировка запоминания срабатывания защиты от перегрузки при отклонении напряжения питающей сети выше 10 % или ниже 15 % от номинального с автоматическим самозапуском при восстановлении напряжения питания; е) разновременность пуска установок, которые подключены к одному фидеру; ж) автоматическое повторное включение электродвигателя после его отключения защитой от превышения температуры с выдержкой времени, определяемой временем появления сигнала на включение от терм манометрической системы и выдержкой времени. 3. Управление установкой с диспетчерского пункта. 4. Управление установкой от программного устройства. 5. Управление установкой в зависимости от давления в трубопроводе по сигналам контактного манометра. Устройства обеспечивают функции защиты, сигнализации и измерения: 1. Защиту от короткого замыкания в силовой цепи напряжением 380 В. 2. Защиту от перегрузки любой из фаз электродвигателя с выбором максимального тока фазы. 3. Защиту от недогрузки при срыве подачи по сигналу, характеризующему загрузку установки, с выдержкой времени на срабатывание защиты не более 45 с. 4. Защиту от снижения напряжения питающей сети. 5. Защиту от турбинного вращения погружного электродвигателя при включении установки. 6. Возможность защиты от порыва нефтепровода по сигналам контактного манометра. 7. Запрещение включения установки после срабатывания защиты от перегрузки 8. Непрерывный контроль сопротивления изоляции системы «погружной электродвигатель - кабель». 9. Контроль тока электродвигателя в одной из фаз. 10. Возможность регистрации тока электродвигателя в одной из фаз самопишущим амперметром. 11. Сигнализацию состояния установки с расшифровкой причины отключения. 12. Наружную световую сигнализацию об аварийном отключении установки. 13. Отключение установки при появлении от термоманометрической системы сигнала на отключение в результате превышения температуры электродвигателя. 14. Отключение электродвигателя при появлении от термоманометрической системы сигнала на отключение в результате достижения средой, окружающей электродвигатель, давления, соответствующего заданному минимальному значению. Подстанции трансформаторные комплектные серии КТППН и КТППНКС. КТППН предназначены для питания электроэнергией, управления и защиты электродвигателей погружных насосов из одиночных скважин. КТППНКС предназначены для электроснабжения, управления и защиты четырех центробежных электронасосов (ЭЦН) с электродвигателями мощностью 16 - 125 кВт для добычи нефти из кустов скважин, питания до четырех электродвигателей станков-качалок и передвижных токоприемников при выполнении ремонтных работ. КТППНКС рассчитаны на применение, в условиях Крайнего Севера и Западной Сибири. Станции управления "БОРЕЦ-01". ОО "Борец" предлагает станции управления серии "БОРЕЦ-01" для погружных электродвигателей мощностью до 160 кВт, на токи силовой цепи 250 А и 400 А. Главное преимущество новых станций - большой набор функций защиты и управления, а также удобство эксплуатации. 6. Регулирование давления на выходе компрессорной станции магистрального газопровода Основные месторождения газа в России расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по газопроводам различного диаметра. При прохождении газа возникает трение потока о стенку трубы, что вызывает потерю давления. Например, при расходе газа 90 млн.нм/сут по трубе 1400 мм давление убывает с 7,6 до 5,3 МПа на участке = 110 км. Поэтому транспортировать природный газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для этой цели необходимо строить компрессорные станции (КС), которые устанавливаются на трассе газопровода через каждые 100 -200 км. Перед подачей газа в магистральные газопроводы его необходимо подготовить к транспорту на головных сооружениях, которые располагаются около газовых месторождений. Подготовка газа заключается в очистке его от механических примесей, осушке от газового конденсата и влаги, а также удалении при их наличии, побочных продуктов: сероводорода, углекислоты и т.д. При падении пластового давления около газовых месторождений строят, так называемые, дожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня 5,5-7,5 МПа. На магистральном газопроводе около крупных потребителей газа сооружаются газораспределительные станции для газоснабжения потребителей. 7. Автоматизация групповых замерных установок. Схемы автоматизации гидроциклонного сепаратора Автоматизированные групповые измерительные установки предназначены для измерения производительности (дебита) каждой в отдельности из подключенных к ней группы нефтяных скважин. Существуют различные типы групповых измерительных установок — «Спутник-А», «Спутник-Б» и «Спутник-ВМР». Групповая автоматизированная установка «Спутник А». Предназначена для автоматического измерения дебита скважин, подключенных к групповой установке, для контроля за работой скважин и автоматического отключения их при аварийном состоянии на групповой установке. Установку применяют при однотрубной системе сбора на нефтепромыслах, когда температура окружающей среды низкая (Западная Сибирь, Коми АССР и др.). Установку выпускают в трех модификациях «Спутник А-16-14/100», «Спутник А-25-14/1500», «Спутник А-40-14/400». Первая цифра означает рабочее давление, вторая — число скважин, подключаемых к установке, третья — наибольший дебит измеряемой скважины. Установка состоит из многоходового переключателя 1, двух отсекателей 3 и 4 типа ОКГ, установленных на расходомерной и выкидной линиях, электрогидравлического привода 5 типа ГП-1 для управления переключателем скважин и отсекателями, блока управления 2 для управления приборами, выдачи сигналов на диспетчерский пункт и учета объема измеряемой жидкости; гидроциклонного сепаратора 6 для отделения газа от измеряемой жидкости. Установка работает следующим образом. Нефть из скважины поступает в многоходовой переключатель. Далее по измерительному трубопроводу направляется в измерительный сепаратор 6 и затем в турбинный счетчик ТОР-1-50 8. Продукция остальных скважин направляется через общий коллектор 10 в сборно-сепарационную емкость или в сборный трубопровод. Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Гидроциклонные сепараторы могут быть одно ёмкостные и двух ёмкостные. Одно ёмкостные гидроциклонные сепараторы могут применять на первой ступени сепарации, а для нефтей с большими газовыми факторами – на второй и третьей ступени. Сепаратор состоит из одной или нескольких гидроциклонных головок и технологической ёмкости  1 – штуцер ввода сырья; 2 – корпус гидроциклона; 3 – направляющий патрубок; 4 – корпус сепаратора; 5 – распределительные решётки; 6 – каплеотбойники; 7 – штуцер вывода газа; 8 – сливные полки; 9 – штуцер вывода нефти; 10 – люк-лаз 8. Абсорбционная технология осушки газа. Схемы автоматического поддержания заданной влажности газа применяется для извлечения из газа водяных паров и тяжелых углеводородов. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов - углеводородные жидкости. Абсорбенты, применяемые для осушки газа, должны обладать высокой взаиморастворимостью с водой, простотой и стабильностью при регенерации, низкой вязкостью при температуре контакта, низкой коррозионной способностью, не образовывать пен или эмульсий.  Колошниковый газ из доменной печи 1 проходит по газоотводам 3 и наклонному газоходу в пылеуловители первичный 2 и вторичный 5, водяной затвор 4 и скруббер 6. Из скруббера газ поступает в дроссельную группу 7, состоящую из пяти или шести труб, соединенных параллельно. В трубы встроены регулирующие дроссельные заслонки, оснащенные дистанционным электроприводом 8 и указателями положения заслонок 9. Одна из труб имеет диаметр меньший, чем другие, а ее дроссельная заслонка 14 используется для автоматического регулирования давления колошникового газа. Импульс для регулирования давления отбирается из подкупольного пространства и передается на датчик давления 10, вторичный прибор 11 и регулятор 12, управляющий исполнительным механизмом 13 при регулирующем органе 14. 9. Автоматизация паровых котельных установок. Схемы автоматизации производительности установок. Надежная, экономичная и безопасная работа котельной с минимальным числом обслуживающего персонала может осуществляться только при наличии теплового контроля, автоматического регулирования и управления технологическими процессами, сигнализации и защиты оборудования. Основные решения по автоматизации котельных принимаются в процессе разработки схем автоматизации (функциональных схем). Схемы автоматизации разрабатываются вслед за проектированием теплотехнических схем и принятием решений по выбору основного и вспомогательного оборудования котельной, его механизации и теплотехнических коммуникаций. К основному оборудованию относится котлоагрегат, дымососы и вентиляторы, а к вспомогательному насосно-деаэраторная установка, химводоочистка, теплофикационная установка, станция перекачки конденсата, ГРС, склад мазута (угля) и топливоподача.  1 – датчики уровня; 2 – аппарат управления (реле контроля уровня); 3 – исполнительный механизм задвижки с электроприводом; 4 – водоотливной трубопровод с обратным клапаном; 5 – датчик-реле давления; 6 – датчики температуры; 7 – датчик-реле производительности; 8 – погружной заливочный насос. В автоматическом режиме аппаратура включает насосные агрегаты в зависимости от уровня воды в водосборнике; обеспечивает включение электродвигателей насосов с выдержкой времени при параллельной работе насосных агрегатов для исключения наложения пусковых токов и гидравлического удара; включает резервный насос при выходе из строя рабочего; заливает погружным или вспомогательным насосом главные насосы и осуществляет контроль заливки по времени, контроль работы по производительности и защиты от аварийных режимов.  Переключатель положения ПР установлен в положение для работы насоса верхнего уровня (В). при подаче напряжения в блок управления в нем загорается сигнальная лампочка и срабатывает реле защиты РЗ1 по цепи: обмотка III трансформатора Тр3, конденсатор С7, контакт термодатчика ТДЛ, контакт конечного выключателя ПЗ1, переключатель режима работы ПР, резистор R7, конденсатор С7, диодный мост Д10-Д13, резистор R3, обмотка III Тр3. Своим замыкающим контактом реле Р31 включает реле защиты РЗ, которое подготавливает к включению цепи включения заливочного и главного насосов. При контактировании датчика верхнего уровня ЭВ с водой замыкается цепь питания промежуточного реле РУ1 и оно срабатывает (обмотка IV Тр3, Д14, Д17, R5, РУ1, РВП1, ПР, ЭВ, вода-земля, обмотка IV Тр3). Реле РУ1 своим замыкающим контактом включает реле управления РУ (ввод б, Д21-Д24, РУ1, РУ, ПР, ввод а), которое своим замыкающим контактом РУ и электродом ЭН шунтирует контакт реле РУ1 до тех пор, пока вода в водосборнике не опустится ниже уровня электрода ЭН. 10. Автоматизация водогрейной котельной. Схемы регулирования температуры на выходе из котла. Автоматика котельной — это комплекс систем и оборудования, предназначенных для сбора и анализа полной информации о процессах. Которые происходят при работе основного и вспомогательного оборудования котельной, а также для упрощения регулирования этими процессами. 11. Автоматизация скважин, оборудованных ЭЦН с преобразователями частоты. Схемы реализации. Устройства комплектные серии ШГС 5805, применяются наиболее широко. Устройства предназначены для управления и защиты погружных электронасосов добычи нефти с двигателями серии ПЭД (в том числе со встроенной термоманометрической системой) по ГОСТ 18058 - 80 мощностью 14 - 100 кВт и напряжением до 2300 В переменного тока. ПЧ применяют для регулирования частоты вращения электродвигателей переменного тока, приводящих во вращение различные рабочие механизмы (насосы, вентиляторы, компрессоры и др.). Регулирование частоты электродвигателя ЭЦН позволяет регулировать и производительность самого насоса. Причём регулирование это происходит очень плавно, т. к. современные ЧР позволяют регулировать частоту с дискретностью 0,1 Гц.  12. Автоматизация процессов подготовки и откачки нефти. Схемы автоматизации электродегидратора. В основе автоматизации технологических процессов нефтегазового производства лежит отстранение персонала от прямого участия в производственном процессе. Автоматизация технологических процессов нефтегазового производства может включать комплексную АСУ ТП нефтяного месторождения или автоматизацию отдельных участков. Объектами автоматизации могут быть: цеха добычи и перекачки нефти и газа, пункты сбора и подготовки, кустовые насосные станции, нефтегазосборные сети, нефти и газопроводы, установки подготовки газа, установки пожаротушения, нефтебазы, насосные станции, склады ГСМ, пункты сдачи нефти, объекты транспорта нефти, объекты нефтепереработки, объекты электроснабжения. В зависимости от задач предприятия нефтегазовой отрасли используют такие системы, как: система вертикального бурения скважин; система регулирования давления; система откачки утечек нефти; система высоковольтного и низковольтного электроснабжения; система пожарной сигнализации и пожаротушения и различные вспомогательные системы.  13. Автоматизация дожимных насосных станций. Дожимная насосная станция после первичной сепара ции нефти обеспечивает ее переток к установкам дальнейшего тех нологического цикла и поддержание там необходимого давления. Газоводонефтяная смесь после измерения дебита на групповых измерительных установках поступает в сепарационные установки, где отделяется нефть от газа и частично от воды. Это разделение осуществляется для: получения нефтяного газа, используемого как топливо или как химическое сырье; уменьшения интенсивности перемешивания нефтегазового потока и снижения возможности образования нефтяных эмульсий; уменьшения пульсации давления при транспортировании нефтегазоводяной смеси по сборным коллекторам до дожимной насосной станции (ДНС) или установки подготовки нефти (УПН). 14. Задачи и функции системы автоматизации УПН. Схемы автоматизации сепаратора 1-ой ступени сепарации. Установка вакуумной регенерации ДЭГа для восстановления его концентрации. Насыщенный раствор ДЭГа (НДЭГ) из абсорберов автоматически и из фильтров периодически сбрасывается в В1, где он сепарируется от избыточного кол. растворенного газа. НДЭГ из В1 и из Е1 направляется в трубное пространство теплообменника Т3.С встречным потоком регенерированного ДЭГа (РДЭГ). Из Т3 НДЭГ подается в десорбер Д1 на тарелки. Выбор тарелки определяется значением конденсатора и температуры насыщенного раствора ДЭГа. В результате противоточного движения неравновесных паров и жидкости на контактных тарелках жидкость обогащается ДЭГ а пары водой. для создания потока паров низ десорбера подогревается водяным паром. Температура низа Д1 поддерживается 154гр.С. Пары воды углеводоротного конденсатора и ДЭГ из верхней части Д1 отводятся в конденсатор с воздушным охлаждением. После конденсаторов сконденсировавшаяся жидкость стекает в сборник рефлюкса. Сигнализация в операторной: уровень ДЭГа в испарителе И1; температура рефлюкса после холодильников Х1; давление в выветривателе В1; давления на нагнетании всех насосов Регистрация: вакуума в И1; температуры рефлюкса после Х1; температуры ДЭГа в емкости Е1; температуры верха и низа десорбера. Автоматическое регулирование: уровень ДЭГа в В1 посредством клапана на линии подачи ДЭГа в теплообменник Т3; температура верха десорбера клапаном на линии подачи рефлюкса в десорбер Д1; температура ДЭГа в И1 с помощью штуцера на линии подачи пара в испаритель И1; вакуума в И1 посредством клапана на всасывании насоса Н4. |