нн. вопросы заказ. Автоматизация газоперекачивающих агрегатов с газотурбинным приводом компрессорных станций магистральных газопроводов

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

|

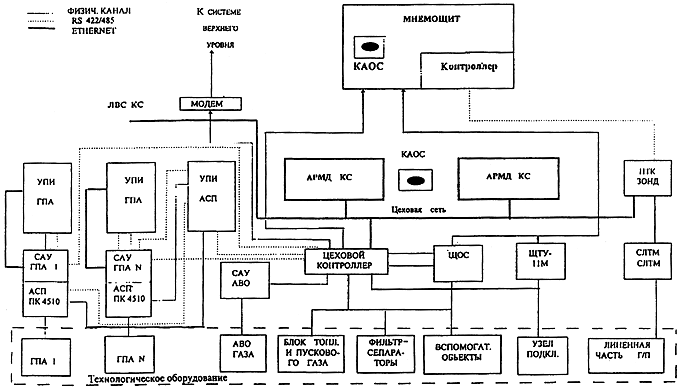

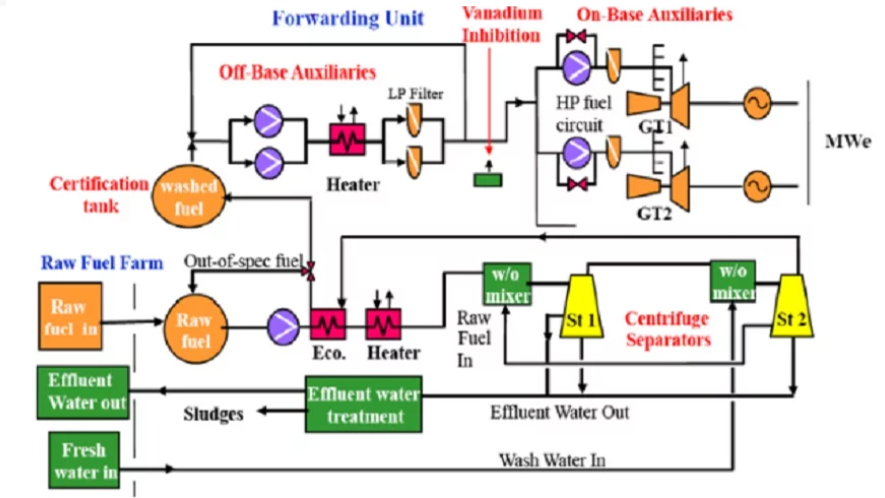

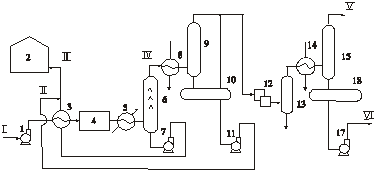

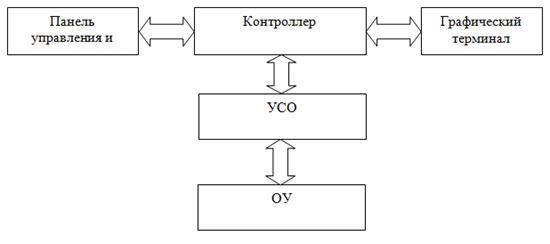

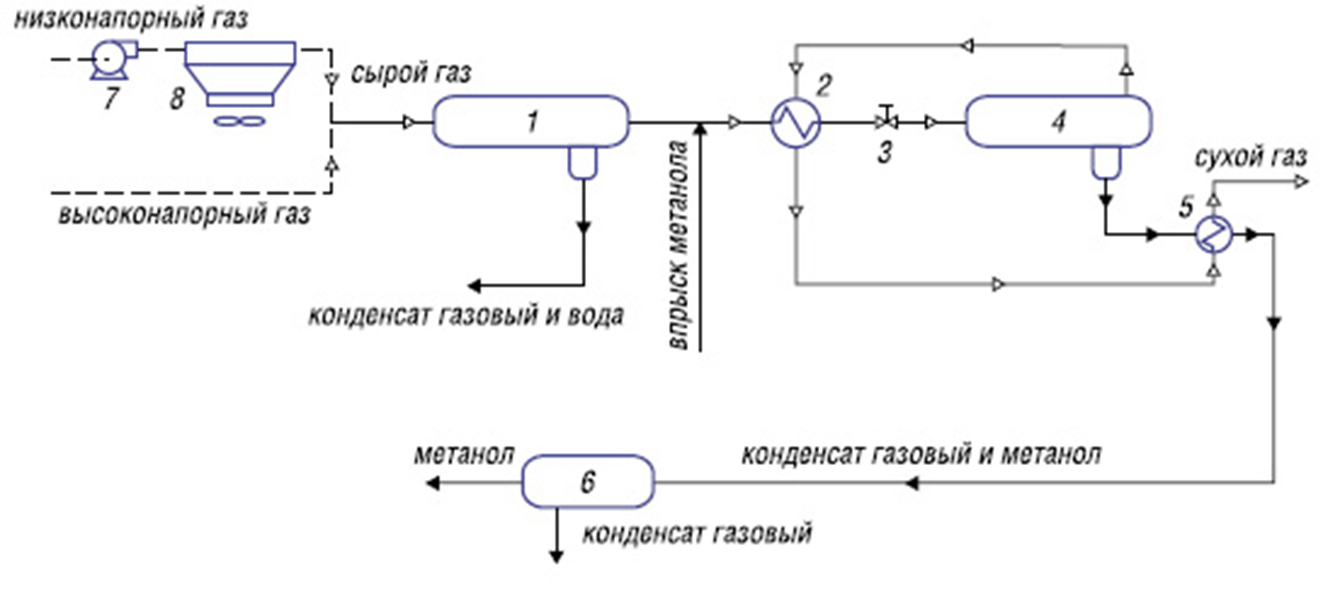

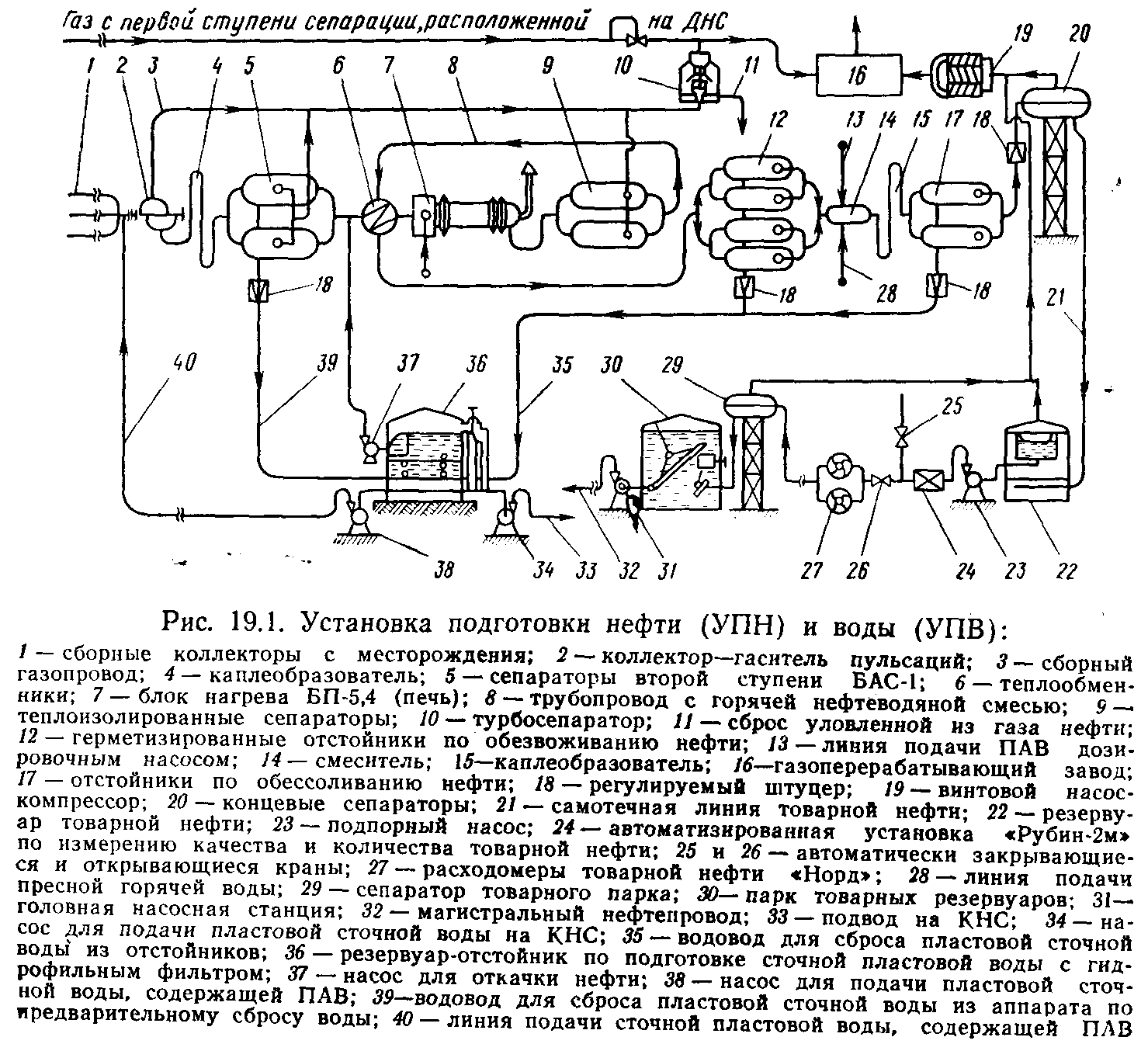

15. Автоматизация компрессорной станции магистрального газопровода. Схемы автоматизации ГПА с газотурбинным приводом Эффективная эксплуатация комплекса технических средств компрессорных станций возможна только при надежном функционировании автоматизированной системы управления технологическими процессами КС (АСУ ТП КС). Структурная схема АСУ ТП КС представлена на рис. 6.1, В состав АСУ ТП КС входят: - системы автоматического управления и регулирования (САУ и Р) ГПА, в том числе устройства представления информации (УПИ) и пожарный контроллер (ПК 4510) автоматической системы пожаротушения (АСП); - система централизованного контроля и управления КС, включающая в себя: автоматизированное рабочее место диспетчера КС (АРМД КС), мнемощит КС и шкаф общестанционной сигнализации и управления (ШОС); - системы безопасности КС, включающие в себя: систему управления кранами узла подключения, общестанционными и охранными кранами (ЩТУ-11М), систему пожарной сигнализации, в т.ч. устройство представления информации (УПИ) АСП, систему контроля загазованности и ключ аварийной остановки станции (КАОС); - САУ и Р АВО (аппараты воздушного охлаждения) газа; - САУ вспомогательных объектов; - система линейной телемеханики (СЛТМ).  16. Установки подготовки нефти. Объём автоматизации при горячей вакуумной сепарации. Схемы реализации Установка подготовки нефти предназначена для приема продукции нефтяных скважин, ее предварительного разделения на нефть, попутный нефтяной газ (ПНГ) и пластовую воду и последующей подготовки нефти до товарного качества. На УПН происходит учет товарной нефти, учет и утилизация ПНГ, откачка товарной нефти в нефтепровод. 1-емкость технологического блока; 2- перегородка; 3-полки; 4-каплеуловитель; 5 вакуумный компрессор. Установка предназначена для снижения упругости паров товарной нефти (для отбора легких фракций из нефти) методом вакуумной горячей сепарации. Автоматическое регулирование L и Р. Дистанционный контроль L и P. Сигнализация верхнего и нижнего уровня. Местный контроль Р. Товарная нефть, нагретая в установках ее подготовки до температуры 80град, поступает в емкость 1 технологического блока. В емкости вакуумным компрессором 5 постоянно поддерживается разряжение. В результате этого в процессе продвижения горячей нефти через перегородки 2 и по полкам 3 в емкости 1 интенсивно отделяются легкие углеводородные фракции нефти, которые, пройдя каплеуловитель 4, направляются в газосборную сеть. Нефть, скопившаяся в нижней части емкости, подается на установку учета товарной нефти.  17. Установки стабилизации нефти. Схемы автоматизации газосепаратора.  Процессы подготовки нефти – это обезвоживание, обессоливание, а также стабилизация нефти. Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, углекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабатывающего завода. 18. Автоматизированное управление производительностью газового промысла. Критерии оптимизации. Схемы автоматизации. Основная задача управления производительностью газового промысла заключается в поддержании ее в соответствии с газопотреблением. Потребителями газа являются магистральные газопроводы, близлежащие населенные пункты и предприятия. Газопотребление носит нестационарный характер и различно в различные времена года, дни, недели и часы суток. Необходимо оперативно согласовывать материальные потоки во всех звеньях добычи и потребления газа, управляя производительностью промысла. Газ из скважин №1, №2,…, №N по газовым шлейфам поступает на регулируемые газосборные пункты ГСП-1,…N через регулирующие штуцеры Ш-1, Ш-2,…, Ш-N. После очистки в сепараторах C-1, C-2,…, C-N, пройдя запорные задвижки, он собирается в сборном коллекторе и направляется в промысловый газовый коллектор и далее на головную компрессорную станцию (КС) или УКПГ. Давление на входе в КС зависит от давления в начале газосборного коллектора и распределения нагрузок между сборными пунктами. При этом чем больше давление Р1, тем больше давление Рк. Схема газосборной сети промысла изображена на рис. 4.2. Газ из скважины 1 по газовому шлейфу 2 поступает на сборный пун-кт (СП) I, II, ..., N через регулирующие штуцеры 3. После очистки в сепараторах 4, пройдя запорные задвижки 5, он собирается в коллекторе СП 6 и направляется в промысловый газосборный коллектор 7, имеющий длину LN, до первой компрессорной станции (КС).  19. Автоматизация магистральных нефтепроводов. Регулирование Автоматизация объектов магистральных нефтепроводов Автоматизация объектов магистральных нефтепроводов (МН) обеспечивает контроль работы оборудования, необходимую последовательность выполнения операций при управлении оборудованием и автоматическую защиту оборудования и трубопроводов. Объекты магистральных нефтепроводов имеют технологические схемы и оборудование, позволяющие проводить комплексную автоматизацию. Объектами автоматизации на магистральных нефтепроводах являются промежуточные нефтеперекачивающие станции (НПС) с магистральными насосными, головные нефтеперекачивающие станции с магистральными, подпорными насосными и резервуарными парками, вспомогательные инженерные сооружения и линейная часть магистральных нефтепроводов. Уровень автоматизации обеспечивает контроль и управление технологическим оборудованием НПС из операторной, несколькими НПС при размещении их на одной площадке, резервуарным парком, узлами учета нефти и вспомогательными сооружениями из местного диспетчерского пункта (МДП), телеконтроль и телеуправление технологическим оборудованием с вышестоящего уровня управления (районного или территориального диспетчерского пункта). ления на выходе НПС. Схемы реализации. Регулировать производительность НПС и давление на нагнетании и приёме можно при помощи следующих методов: изменение диаметров рабочих колёс насосов, изменение числа работающих насосов, установка обводных линий, дросселирование потока нефти, изменение частоты вращения насосов. Первые два метода позволяют регулировать давление и подачу нефти только дискретно, а также данные методы и установка обводной линии не позволяют создать защиту от угрозы кавитации, поэтому их применение ограничено. Для быстрого и плавного изменения величины давления в настоящее время наибольшее распространение получил метод дросселирования потока. Но, несмотря на простоту и удобство этот метод неэкономичен.  20. Низкотемпературная технологическая система подготовки газа. Управление производительностью установки. Схема реализации. Газ из скважины под устьевым давлением по шлейфу поступает на установку комплексной подготовки газа, где предварительно очищается в сепараторе от выносимых из скважины твердых частиц, капельной воды и углеводородного конденсата. Далее газ направляется на теплообменник, где охлаждается до температуры на 2—3 градуса выше температуры гидратообразования газом, поступающим в межтрубное пространство из низкотемпературного сепаратора, или водой для месторождений с высокой пластовой температурой, на которых технически и экономически целесообразно использовать воду. Вследствие снижения температуры газа, идущего со скважины, в теплообменнике создаются термодинамические условия для выделения из газа жидкой фазы, которая отбирается в сепараторе. Из теплообменника на штуцер поступает газ температурой, необходимой для того, чтобы после дросселирования обеспечивалась заданная его температура в соответствии с требованиями к качеству. Когда запаса пластовой энергии будет недостаточно для получения необходимой температуры сепарации за счет дросселирования газа, должны быть применены холодильные машины (установка холодильных машин). Выделившаяся из газа при снижении температуры жидкость (вода, диэтиленгликоль, конденсат) отделяется от газа в сепараторе, откуда поступает в конденсатосборник. Очищенный и осушенный газ из сепаратора поступает в межтрубное пространство теплообменника и далее в газосборный коллектор. Это наиболее дешевый способ извлечения тяжелых у\в. В зависимости от глубины охлаждения НТС позволяет извлечь от 80% до 100% тяжелых у\в. НТС основана на эффекте дросселирования (расширение газа при const энтальпии, при его прохождении через дроссель, т.е. через сужающее устройство: сопла диафрагмы, штуцера, вентили и др. – сопровождается изменением t, вызывает затраты энергии на преодоление внутримолекулярных сил взаимного притяжения). Сущность НТС состоит в получении низких t при расширении газа. Расширение может осущест-ся 2-мя способами: без совершения внешней работы (дросселирование) Изменение t при изоэнтальпийном расширении называется дроссель-эффектом. Отношение изменения t к изменению давления называется коэффициентом Джоуля-Томсона; он может иметь как положительный, так и отрицательный знак. Для природного газа знак положительный. Эффект дросселирования недолговечен, из-за понижения Р, следовательно надо предусмотреть источники искусственного холода в более поздней стадии разработки. Для НТС необходим большой запас P. Когда пластовой энергии будет недостаточно для получения необходимой t сепарации за счет дросселирования газа, д.б. применены холодильныее машины.  21. Абсорбционная технология подготовки газа. Алгоритм и схемы управления подачей абсорбента. Абсорбция- удаление влаги (жидких компонентов) с помощью жидких поглотителей. Извлекаем пары влаги с помощью жидких сорбентов (спирты: метанол-технический спирт; гликоли: моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль) Для осушки газа в качестве абсорбента применяются моноэтиленгликоль(МЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль(ТЭГ). Преимущество ДЭГа перед ТЭГом — меньшая склонность к пенообразованию при содержании в газе углеводородного конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода — углеводороды. Однако ТЭГ обеспечивает высокую степень осушки, что приводит к большему снижению температуры. ТЭГ имеет более высокую температуру разложения, чем ДЭГ. Следовательно, ТЭГ можно нагревать до более высокой температуры и регенерацию его проводить без вакуума. Гликоли в чистом виде не вызывают коррозии углеродистых сталей. Однако при перегреве во время регенерации происходит их термическое разложение с образованием окиси этилена и воды. Окись этилена вызывает коррозию металла. Процесс абсорбции применяется для извлечения из газа водяных паров и тяжелых углеводородов. Метод основан на способности минеральных масел поглощать из природного газа преимущественно тяжелые углеводороды и отдавать их при нагревании. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов — углеводородные жидкости. В качестве поглотителя используют соляровое масло, керосин, лигроин и более тяжелые фракции самого добываемого конденсата. Процесс абсорбции осуществляется в вертикальном цилиндрическом сосуде — абсорбере. Газ и абсорбент контактируют на тарелках, смонтированных внутри аппарата, перемещаясь противотоком: газ поднимается снизу вверх, а абсорбент стекает сверху вниз. Абсорбент по мере своего движения насыщается поглощаемыми им компонентами или влагой и через низ колонны подается на регенерацию. В первой поглотительной колонне газ, двигающийся кверху, орошается стекающим по стенкам абсорбентом, отдает ему тяжелые углеводороды и направляются по назначению. Насыщенный абсорбент поступает через теплообменник в десорбер, где из него выпариваются поглощенные углеводороды. Восстановленное масло, отдавшее тепло в теплообменниках и холодильниках, с помощью насоса возвращается в поглотительную колонну. Пары тяжелых углеводородов улавливается в верхней части десорбера, конденсируются и направляются на дальнейшую переработку. Часть конденсата возвращается в колонну для улавливания и осаждения паров поглотителя. С верха колонны уходит осушенный газ.  22. Способы добычи нефти. Регулирование дебита газлифтных скважин. Схемы реализации Существует 3 основных способа добычи нефти: фонтанный, газлифтный и механизированный, включающий несколько видов насосной добычи: штанговым глубинным насосом (ШГН), погружными электроцентробежными насосами (ПЭЦН), электродиафрагменными насосами (ЭДН), электровинтовыми насосами (ЭВН). За рубежом довольно широкое распространение получили гидропоршневые насосные агрегаты (ГПНА). Методом штуцирования (на устье скважины) – создание устьевого противодавления с целью уменьшения подачи за счет напорных характеристик насоса. Наиболее широкое распространение получили штуцера ШДР-9М (штуцер дискретный регулируемый), который допускает смену штуцера без остановки УЭЦН. Изготавливается из высокопрочных износостойких металлов. Используемые штуцера диаметром от 2мм до 18мм. Для контроля устьевого давления устанавливаются манометры перед штуцером и за ним. Но такой метод энергетически неэффективен и создает дополнительные нагрузки на глубинную установку, поэтому его применение нежелательно. При помощи преобразователя частоты: позволяет в широком диапазоне регулировать производительность и напор УЭЦН за счет изменения частоты вращения ПЭД, осуществлять плавный контролируемый пуск ПЭД ,что позволит продлить срок службы УЭЦН за счет снижения электрических нагрузок на кабель и обмотки двигателя, при выводе УЭЦН на режим на частотах менее 50 Гц значительно уменьшить потребляемую мощность двигателя, что снижает вероятность его перегрева при отсутствии или недостаточном притоке из пласта. Производительность (Q) УЭЦН находится в прямой зависимости от частоты переменного тока, подаваемого на обмотки двигателя Q2 = Q1 (f2/f1), где f1-стандартная частота 50Гц, f2 – изменяемая частота, Q1- производительность при стандартной частоте. Напор (Н) УЭЦН находится в квадратичной зависимости от частоты переменного тока Н2 = Н1 (f2/f1)2, где Н1 – напор при стандартной частоте. При помощи изменения глубины подвески ЭЦН  23. Автоматизация процессов подготовки и откачки нефти. Схемы автоматизации концевой сепарационной установки. В добываемой нефти в зависимости от близости контурной или подошвенной воды к забою скважины содержание пластовой воды изменяется от нескольких до десятков процентов Содержание в нефти воды и водных растворов минеральных солеи приводит к увеличению расходов на ее транспорт, вызывает образование стойких нефтяных эмульсий и создает затруднения при переработке нефти на нефтеперерабатывающих заводах. Согласно действующим ГОСТам, в товарной нефти содержание воды должно быть не более 1%, хлористых солей - не более 40 мг/л. Поэтому добываемая нефть подвергается на нефтяном промысле обработке, заключающейся в обезвоживании и обессоливании. Такая обработка называется подготовкой нефти. Из методов деэмульсации на промыслах наиболее распространены термохимические. Более 80% всей добываемой нефти обрабатывается на термохимических установках. Блочное оборудование таких установок, выпускаемое заводами, поставляется на промыслы полностью автоматизированным, в отлаженном состоянии mohthdv-ется оно на месте в течение 15-20 дней. Разработана номенклатура блочного автоматизированного оборудования термохимических установок заводского изготовления: нагреватели-деэмульсаторы УДО-2М, УДО-3, СП-1000 «Тайфун» и др. Принципиальная схема установки подготовки нефти (УПН) и воды (УПВ) показана на рис. 19.1. Обводненная нефть в виде эмульсии с частично растворенным в ней газом после I ступени сепарации, расположенной на ДНС, поступает в сборные коллекторы, а затем в общий коллектор, из которого направляется в коллектор — гаситель пульсаций 2. Перед этим коллектором по трубопроводу 40 вводят дренажную горячую воду, содержащую поверхностно-активные вещества (ПАВ), способствующие разрушению эмульсии. Затем эмульсия поступает в каплеобразователь 4 и далее в сепараторы второй ступени 5, а выделившийся газ направляется в сборный газопровод 3, по которому транспортируется на газоперекачивающий завод (ГПЗ).  |