Эл.учебник Шелухин начало. Автоматизация и механизация сортировочных

Скачать 3.04 Mb. Скачать 3.04 Mb.

|

|

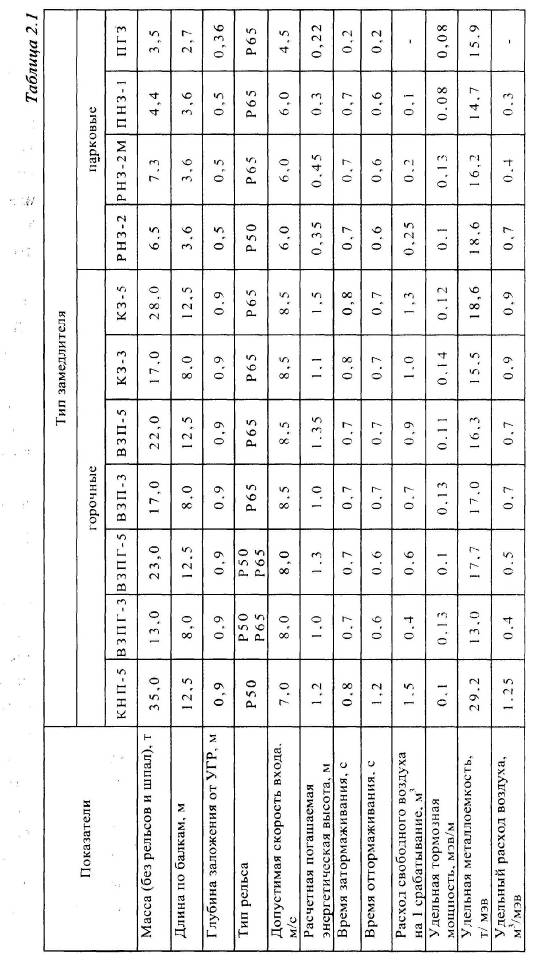

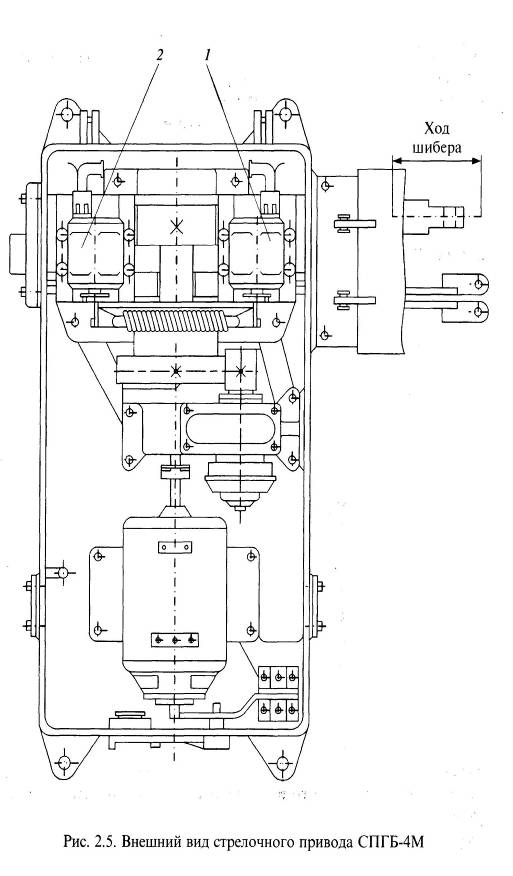

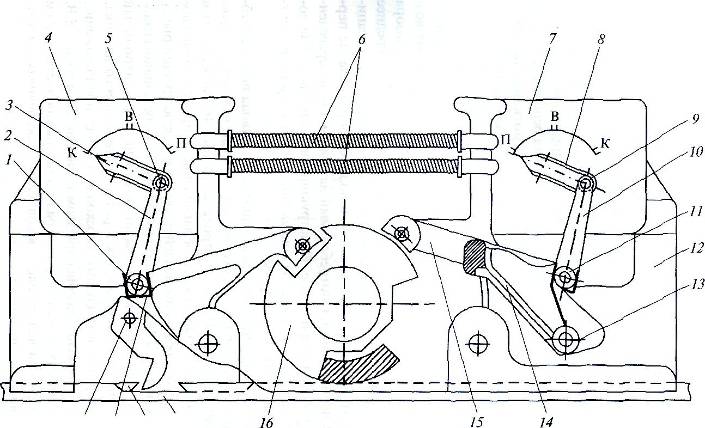

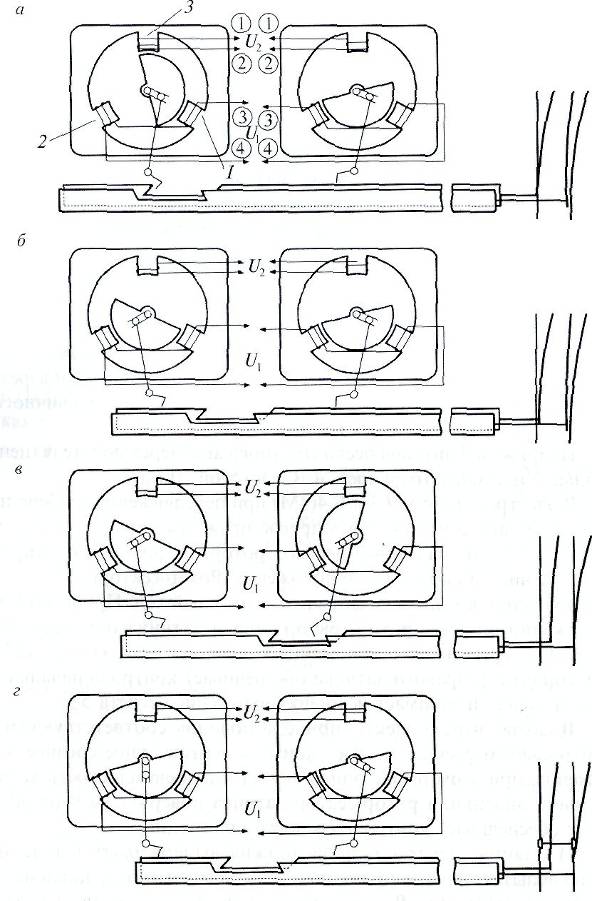

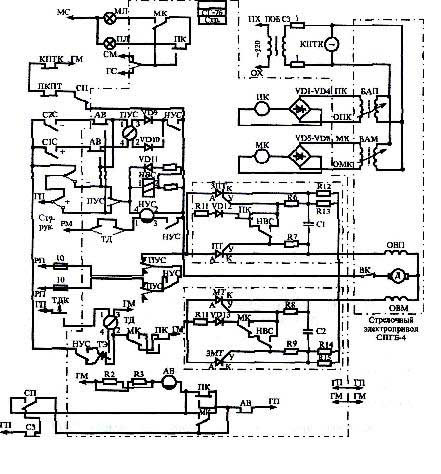

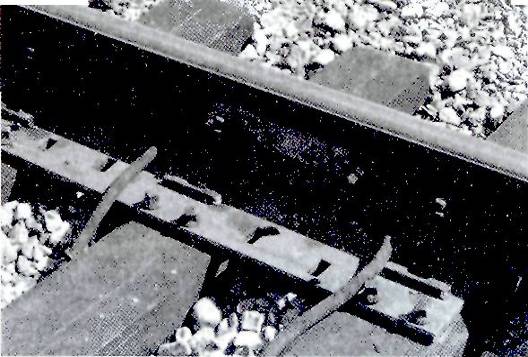

ГЛАВА 2. Устройства механизации сортировочных горок 2.1. Вагонные замедлители тормозных позиций В настоящее время на российских сортировочных горках реализуется концепция интервально-прицельного регулирования скорости отцепов, в соответствии с которой горки оборудуются тормозными позициями (ТП), располагаемыми, как правило, перед разделительной стрелкой (I ТП), за разделительной стрелкой (II ТП) и в начале парковых путей (III ТП) (см. рис. 1.4). Основной задачей тормозных позиций (I и II), часто называемых горочными или верхними, является торможение свободно скатывающихся отцепов с горба горки. Это необходимо для исключения нагонов попутно скатывающихся отцепов, следующих по заданным маршрутам на пути сортировочного парка. Торможение должно обеспечивать требуемые временные интервалы между скатывающимися с горки вагонными отцепами, достаточные для перевода стрелок по маршруту, и скорости отцепов на выходе из этих позиций, которые при подходе отцепов к III ТП не превышают 6 м/с. Таким образом, па горочные тормозные позиции (I и II) возлагается главная задача обеспечения так называемого интервального торможения. В задачи парковой тормозной позиции (III) входит прицельное торможение вагонных отцепов и установление скоростей, достаточных для того, чтобы они докатились до расчетной точки на сортировочном пути. При этом скорость соударения отцепов в парке не должна превышать 5 км/ч. Оборудуются тормозные позиции путевыми устройствами регулирования скорости вагонных отцепов — горочными и парковыми замедлителями. Механизация процесса торможения вагонов на одной горке средней мощности позволяет устранить малопроизводительный и опасный труд 30—40 регулировщиков скорости отцепов, в том числе 12—16 человек на спускной части. На железных дорогах Российской Федерации эксплуатировалось до реструктуризации 89 сортировочных станций, имеющих 109 механизированных (в том числе 14 автоматизированных) сортировочных горок, где ежесуточно перерабатываются сотни тысяч вагонов. Действует около 3500 вагонных замедлителей, из которых 1100 относятся к замедлителям большой мощности, включая замедлители весового типа КВ-2, КВ-3 и замедлители нажимного типа КНП, Т-50, ВЗПГ. Замедлители малой мощности РНЗ-2, РНЗ-2М и ПНЗ относятся к парковым замедлителям, не требующим котлованов для установки и позволяющим ввиду малой длины установку в кривых на путях сортировочного парка. Замедлители большой мощности в основном применяются на горочных позициях и допускают большие скорости входа отцепов — 7 м/с. Замедлители типа КВ-2 и КВ-3 практически выработали свой ресурс, морально устарели и более не выпускаются промышленностью. Замедлители большой мощности нажимного типа Т-50 и КНП, количество которых на горках составляет около 570 устройств, также практически исчерпали свой ресурс, либо требуют капитального ремонта. Парковые замедлители типа РНЗ-2 (2275 шт.) из-за конструктивных недостатков в настоящее время заменяются на РНЗ-2М или однорельсовый вариант ПНЗ-1. Большинство из эксплуатируемых замедлителей было разработано несколько десятилетий назад и к настоящему времени морально устарело. Кроме того, они отличаются повышенным энергопотреблением и трудоемкостью обслуживания. К примеру, на одно торможение у замедлителей типа КВ-3, КНП-5 и Т-50, разработанных в середине прошлого столетия, расходуется соответственно 1,7; 1,5 и 1,0 м3 нормального воздуха, а в целом по сети российских дорог на обеспечение их работы затрачивается около 100 млн. м3 нормального воздуха, стоимость производства которого исчисляется десятками миллионов рублей. Эксплуатационные и конструктивные недостатки замедлителей старых типов (в том числе сложность и громоздкость, чрезмерная удельная материалоемкость, большая инерционность и нестабильность тормозных характеристик) сделали их практически неконкурентоспособными с зарубежными аналогами, весьма усложнили работу, увеличили опасность повреждения вагонов и перевозимых грузов в процессе расформирования составов. Поэтому с 2001 г. внедряется новое поколение вагонных замедлителей, отвечающих современным эксплуатационно-техническим требованиям, предъявляемым к горочным тормозным средствам. Это в первую очередь высокая надежность и экономичность в расходовании энергоресурсов, небольшая металлоемкость (не более 25 т в расчете на единицу тормозной мощности) и глубина заложения от уровня головки рельсов (не более 1 м на спускной части горки и 0,6 м — на подгорочных путях), небольшая трудоемкость обслуживания (не более 120 чел. ч/мес. для горочных и 80 чел.ч/мeс. для парковых замедлителей в расчете на 1 м погашаемой энергетической высоты). Особенно высокие требования предъявляются к быстродействию замедлителей при оттормаживании. От этого в основном зависит точность вытормаживания вагонных отцепов, а следовательно, скорость их соударения и сохранность перевозимых грузов. Для соблюдения нормативных требований ПТЭ это время не должно превышать 0,8 с для горочных и 0,6 с для парковых тормозных механизмов. Для систем интервально-прицельного регулирования скорости вагонных отцепов были разработаны и производятся современные горочные тормозные механизмы — вагонные замедлители типа ВЗПГ, ВЗП и КЗ различных модификаций, парковые — вагонные замедлители типа РНЗ-2М, ПНЗ-1 и ПГЗ. Рассмотрим основные особенности конструкции и эксплуатационно-технические характеристики вагонных замедлителей нового поколения. Силовая система клещевидно-нажимного пневмогидравлического замедлителя ВЗПГ (рис. 2.1) состоит из соединенных шарниром одноплечих рычагов с укрепленными на них тормозными балками и шинами. Усилие нажатия создается с помощью горизонтально расположенных гидравлических цилиндров. Давление жидкости, подаваемой к этим цилиндрам, регулируется в пневмо- Рис. 2.1. Горочный вагонный пневмогидравлический замедлитель ВЗПГ  гидравлическом приводе. За счет применения пневмогидравлического привода и оригинальной конструктивной схемы удалось добиться уменьшения габаритных размеров и веса замедлителя на 25 %, улучшить его быстродействие, сократить более чем в 2,5 раза расход энергоресурсов, облегчить доступ к его механическим узлам. В то же время использование гидравлической аппаратуры потребовало более высокого качества изготовления, монтажа и технического обслуживания тормозной системы и привода. В конструкторской документации на замедлитель ВЗПГ предусмотрены различные варианты его использования — в трех- и пятизвенном исполнении, на рельсах Р50 и Р65. Замедлители типа ВЗПГ серийно производятся и поставляются на линию ГУП «Калужский завод Ремпутьмаш». К настоящему времени на дорогах сети уже работает около 200 трех- и пятизвенных замедлителей ВЗПГ. Для районов с трудными и суровыми климатическими условиями, где эксплуатация пневмогидравлических замедлителей из-за низких температур затруднена, разработан новый горочный замедлитель ВЗП с пневматическим приводом (рис. 2.2). Особенностью этого замедлителя является плоскопараллельное перемещение балок и шин, что улучшает условия взаимодействия с тормозимыми колесами, способствуя стабилизации тормозного эф-  Рис. 2.2. Горочный пневматический замедлитель ВЗП фекта. Конструкторская документация на замедлитель также предусматривает возможность его изготовления в трех- и пятизвенном исполнении (ВЗП-3 и ВЗП-5). На рис. 2.3 представлен еще один горочный пневматический клещевидный вагонный замедлитель типа КЗ. Он предназначен для использования как на вновь строящихся, так и на реконструируемых сортировочных горках в районах с умеренным климатом при предельных значениях температуры наружного воздуха от -50 C° до +45°С и относительной влажности до 100 % . Он имеет пневматический  Рис.2.3. Горочный пневматический клещевидный вагонный замедлитель типа КЗ привод и применяется совместно с управляющей аппаратурой типа ВУПЗ-72 или аналогичной. Замедлитель представляет балочное тормозное устройство, по принципу действия относится к нажимным тормозным механизмам, состоит из двух независимых тормозных нитей по пять звеньев, смонтированных на деревянных брусьях. Секции замедлителя представляют собой рычажную систему с общей осью. Тормозное усилие от пневматических цилиндров передается через рычажную систему на шины тормозных балок и далее наобе стороны колеса тормозимого вагона. Для механизации парковых тормозных позиций сортировочных горок разработан двухрельсовый замедлитель РНЗ-2М (рис. 2.4), у которого тормозные балки могут быть как литыми, так и цельнометаллическими, вырезанными из листового стального проката толщиной 100 мм и расположенными под углом 30° к горизонту. На базе замедлителя РНЗ-2М создан также его однорельсовый аналог — парковый замедлитель типа ГШЗ-1, у которого тормозная система расположена лишь на одном ходовом рельсе, а вдоль другого установлен контррельс. По оценке отечественных и зарубежных специалистов такая конструкция замедлителя является наиболее прогрессивной и позволяет обеспечить до 20 % прироста тормозной мощности(по сравнению с половинойдвухрельсового замедлителя). Сравнительные эксплуатационно-технические характеристики замедлителей нового поколения, разработанных ГУЛ ВНИИЖТ МПС, и их базовых аналогов (КНП-5 и РНЗ-2) представлены в табл. 2.1.  Рис. 2.4. Парковый замедлитель РНЗ-2М  Для механизации горок малой мощности, на которых, как правило, отсутствует централизованное снабжение сжатым воздухом, изготовлена опытная партия пружинно-гидравдических замедлителей типа ПГЗ, имеющих приемлемые технические параметры. Тормозная система замедлителя может занимать следующие два положения: отторможенное положение — «ОТ», при котором раствор тормозных шин больше ширины вагонного и локомотивного колеса, и заторможенное положение — «Т», в которое тормозная система переводится при въезде вагона на замедлитель автоматически (тормозная система занимает верхнее положение). В этом положении расстояние между тормозными шинами становится меньше ширины вагонного колеса и но замедлителю могут пропускаться с торможением все габаритные грузовые и пассажирские вагоны. Управление замедлителем может производиться как в автоматизированном, так и в ручном режиме. Рабочим положением тормозной системы вагонного замедлителя при торможении вагонных отцепов является верхнее, так как при этом тормозная мощность увеличивается за счет более высокого расположения тормозных шин относительно уровня верха головок рельсов. Тормозить вагоны в нижнем положении тормозной системы вагонного замедлителя недопустимо, поскольку возможно выжимание легких и неполногрузных вагонов. Следует отметить, что технология интервально-прицельного регулирования скорости отцепов, основанная на использовании горочных (1 и II) и парковых (III) тормозных позиций, оборудованных балочными тормозными устройствами, не является идеальной. Она хотя и обеспечивает необходимую интенсивность роспуска составов, однако из-за своих недостатков не позволяет полностью исключить сбои в работе сортировочной горки, повреждаемость вагонов и перевозимых грузов. Это связано, главным образом, с инерционностью работы и нестабильностью тормозных характеристик балочных замедлителей, неудовлетворительным состоянием продольных профилей путей, ошибками горочных операторов и автоматизированных систем управления из-за неполного учета влияющих факторов. Однако, несмотря на отмеченные недостатки, эта технология получила доминирующее распространение на СГ. Известна также технология квазинепрерывного регулирования скорости отцепов, в соответствии с которой СГ оборудуются точечными вагонными замедлителями, устанавливаемыми вдоль одного пли двух рельсов в шпальные ящики на протяжении части или всего пути следования вагонных отцепов от вершины горки до конца сортировочного парка. Точечные замедлители взаимодействуют не с боковой поверхностью колеса вагона, традиционно используемой балочными замедлителями для создания тормозящего воздействия на колесо, а с гребнем колеса. В зависимости от конкретного места его установки на пути движения вагонов каждый точечный вагонный замедлитель (ТВЗ) в заводских условиях настраивается на требуемую (граничную) скорость, при превышении которой скатывающимся вагоном начинает проявляться тормозящий эффект ТВЗ. Если эта скорость ниже граничной, тормозящий эффект не проявляется. На СГ некоторых стран (в том числе Германии, Венгрии, Китая) эксплуатируются ТВЗ двух принципиально различных конструктивных решений — газонаполненные (типа «Даути», TDJ) и с тарельчатыми пружинами («Тиссен», «Элин-Тиссен»). Особенность работы ТВЗ требует установки большого количества замедлителей по длине пути скатывания вагонов для создания необходимого суммарного тормозного эффекта. Как правило, на каждом подгорочном пути устанавливается 800—1200 ТВЗ. Другой негативной характеристикой работы ТВЗ является тот факт, что они создают тормозной эффект при превышении граничных скоростей вне зависимости от направления движения колеса (с горки или на горку). Поэтому маневровые передвижения и вытяжка составов, например в сторону вершины горки, требуют дополнительных затрат энергии на преодоление сопротивления движения со стороны ТВЗ. На отечественных горках эта технология не получила распространение и практически нигде не используется. Все вагонные замедлители устанавливают в полном соответствии с рабочими чертежами конкретного проекта. В пределах тормозной позиции путь должен быть прямолинейным в горизонтальной и вертикальной плоскостях. Начало или конец кривой в плане или продольном профиле находится вне рельсов вагонного замедлителя па расстоянии не менее 1 м. Клещевидно-нажимные замедлители КНП, КЗ относятся к классу пневматических вагонных замедлителей и используются преимущественно на спускной части горки. Они состоят из тормозного устройства, двух электропневматических устройств распределения сжатого воздуха ВУПЗ-72, управляющих работой тормозных цилиндров; одного электропневматического устройства ВУПЗ-72. управляющего работой подъемных цилиндров. В состав тормозного устройства вагонного замедлителя входят секция вагонного замедлителя с двумя тормозными и четырьмя подъемными цилиндрами, тормозные балки с шинами, сети воздухопроводные тормозных и подъемных цилиндров и промежуточные брусья с опорами. Тормозные средства на постоянных магнитах Тормозные средства, в которых используются магнитные свойства взаимодействующих элементов — вагона и замедлителя, для торможения транспортных средств называют магнитными. Среди них различают тормозные средства на постоянных магнитах и электродинамические вихретоковые. Хотя этот класс замедлителей относится к перспективному, на сегодняшний день такие тормозные средства не имеют широкого распространения. Использование эффекта электродинамического вихретокового торможения подвижного состава, основанного на формировании магнитного поля в соленоидах, по обмоткам которого пропускается электрический ток, известно с 1925 г. Первый магнитоэлектрический вагонный замедлитель электродинамического типа для сортировочной горки был установлен на станции Магдебург в Германии в 1928 г. Его магнитное поле длиной 12 м создавали 16 катушек, расположенные под обоими ходовыми рельсами. Несмотря на достоинства замедлителей: плавность торможения, простота регулирования тормозного усилия, исключение выдавливания вагонов, практически полное отсутствие влияния внешних погодных факторов, незначительный износ шин, они не получили распространения. Главными причинами этого являются чрезвычайно высокая энергоемкость, сложность коммути- рующих устройств и очень невысокая удельная тормозная мощность (0,04—0,08 мэв/м). Более широкие перспективы создания магнитных замедлителей открылись с использованием магнитных систем на постоянных магнитах. В настоящее время промышленностью освоен выпуск магнитных материалов для постоянных магнитов с параметрами, эквивалентными магнитным параметрам электрических катушек с плотностью тока в десятки ампер на квадратный миллиметр (магнитный материал системы ниодиум—железо—бор). В начале 90-х гг. прошлого века в Швейцарии, США проводились интенсивные научные и практические разработки замедлителей на постоянных магнитах. С 2000 г. в России появились первые практические разработки тормозных средств на постоянных магнитах [10]. Так, на Забайкальской железной дороге, предприятием «Альфа» проведены испытания замедлителя электродинамического типа на постоянных магнитах для улавливающих тупиков. Имеются сведения, что состав массой 4000 т, въехавший со скоростью 80 км/ч, в тупике длиной 350 м, оборудованном на 150-метровом интервале тормозом на постоянных магнитах, был остановлен в конце улавливающего тупика. Тормоз с постоянными магнитами системы ниодиум—железо—бор изготовлен в виде четырех трехметровых секций с односторонним размещением двухметровых магнитных шин, поднятых на 50 мм относительно головки рельса. При испытаниях тормоза было продемонстрировано, что ловитель с магнитными шинами остановил полувагон массой 80 т, двигавшийся со скоростью 8 км/ч. Следует иметь в виду, что тормозные характеристики электродинамических замедлителей зависят от скорости движения отцепов. При скоростях движения отцепов до 15 км/ч замедлитель с магнитными шинами уступает механическим по тормозным характеристикам. Однако при скоростях выше 20 км/ч магнитные замедлители начинают превосходить такие, как КНП-5, ВЗПГ-5. Тем не менее магнитные замедлители — это, возможно, будущее тормозной техники 2.2. Горочные стрелочные электроприводы и схемы управления. К особенностям горочных электроприводов следует отнести то, что они принадлежат к категории быстродействующих и предназначены для перевода, запирания и контроля положения стрелок с нераздельным ходом остряков. Горочные стрелочные электроприводы отличаются от электроприводов систем электрической централизации уменьшенным передаточным числом редуктора, что позволило уменьшить время перевода стрелки с 5 до 0,5—0,8 с. Дополнительно высокое быстродействие при переводе достигнуто за счет сочетания повышенного управляющего напряжения (со 100 до 220 В), подаваемого на двигатель [4]. Быстродействие стрелки оказывает существенное влияние на минимально допустимый интервал попутно скатывающихся отцепов и как следствие на длину стрелочных рельсовых цепей. Быстродействие стрелки, включая и время на формирование команды на управление, должно обеспечивать окончание перевода ее за время движения отцепа с максимальной скоростью по предстрелочному участку. Длина предстрелочного участка на горках составляет около 6,5 м. Требование высокой надежности и быстродействия диктуются тем, что в системах горочной автоматической централизации (ГАЦ) каждая следующая по маршруту движения отцепа стрелка переводится при занятии предыдущей. Большое время перевода, заклинивание и другие отказы могут приводить к нарушению заданного маршрута движения и как следствие появлению чужаков, сходам и бою вагонов. Следует иметь в виду и высокую интенсивность работы горочных стрелок, особенно головных, которые за сутки переводятся до 3000 и более раз. На сортировочных горках эксплуатируются около 2500 стрелочных электроприводов четырех типов: СПГ-3, СПГ-ЗМ, СПГБ-4 и СПГБ-4М. Около 90 % из них составляют невзрезные приводы СПГБ-4(4М). На смену им появляются стрелочные электроприводы СПГБ-6М. В последних двух типах электроприводов применен бесконтактный автопереключатель. Конструктивные узлы горочных электроприводов электрической централизации, кроме бесконтактного автопереключателя, унифицированы. Стрелочные приводы СПГБ-4, СПГБ-4М Электропривод СПГБ-4 относится к категории электромеханических невзрезных приводов с внутренним замыканием и бесконтактным автопереключателем. Опыт работы ГАЦ показывает, что в электроприводах одним из ненадежных узлов является контактный автопереключатель. При работе автопереключателя возможны подгорания, механический износ и излом контактов, обледенение контактов и поломка контактных колодок. С целью повышения надежности электроприводов для ГАЦ применяют горочные электроприводы СПГБ-4, СПГБ-4М с бесконтактными автопереключателями 7, 2 (рис. 2.5). Использование бесконтактного автопереключателя повышает ресурс электропривода СПГБ-4М до одного миллиона срабатываний. Максимальное усилие перевода — 2000 Н (200 кгс); габаритные размеры — 780 х 995 х 255 мм; масса — не более 170 кг. Привод может устанавливаться с любой стороны стрелки. Время перевода 0,55—0,58 с. Автопереключатель, в котором использован индукционный (трансформаторный) принцип (рис. 2.6), смонтирован на чугунном основании 12 и содержит бесконтактные датчики 4 и 7, контрольные и переключающие рычаги (20, 11 и 19, 14 соответственно), поворачивающие поводки и пружины растяжения 6. Контрольные рычаги поворачивают поводки 3 и 8. Переключающие рычаги связаны с контрольными, а поводки — с промежуточными рычагами роликами. Под действием пружин 6, стягивающих переключающие рычаги 19 и 14, поводок 3 левого датчика занимает контрольное положение, а поводок 8 правого датчика — начальное. После перевода электропривода поводок 3 левого датчика займет начальное положение, а поводок 8 правого датчика — контрольное. При взрезе электропривода один из контрольных рычагов (20 или 77) и соответствующий из поводков (5 или 8) под действием контрольных линеек 17 и 18 займут среднее (вертикальное) положение. Положение стрелки контролируется зубьями контрольных рычагов 20 и 77, западающими в вырезы контрольных линеек после запирания шибера, что проверяется западанием головок переключающих рычагов 19 и 14 в вырез шайбы главного вала (76). Каждый датчик автопереключателя имеет литой корпус, внутри   20 19 18 17 Рис. 2.6. Бесконтактный автопереключатель СПГБ-4 которого находятся трехполюсный статор и ротор-сектор 4 (рис. 2.7), вращаемый поводком. На полюсах статора размещены обмотки: питающая 1, компенсационная 2 (вспомогательная), на которые подается напряжение питания (U1) и сигнальная 3, с которой снимается выходное напряжение (U2)• На последовательно включенные питающую и компенсационную обмотки подается напряжение питания 24 В, а с сигнальной обмотки снимается выходное напряжение (U2) Принцип действия бесконтактного датчика основан на изменении коэффициента взаимоиндукции между обмотками статора за счет смещения пассивного шунта. Ротор может занимать три фиксированных положения: контрольное — А, среднее — Б, переведенное — В. Если шунт находится против полюсов с питающей (первичной) и сигнальной (вторичной) обмотками (переведенное положение), то в последней наводится ЭДС, достаточная для возбуждения контрольного реле. При увеличении воздушного зазора между первичной и вторичной обмотками (контрольное и среднее положение) ЭДС резко уменьшается. Использование компенсационной катушки позволяет увеличить полное сопротивление первичной цепи и снижает потребляемый датчиком ток в переведенном положении и при взрезе. Конструкция автопереключателя допускает установку его вместо контактного, применяемого в электроприводах СПГ-3 и СПГ-ЗМ. При переводе стрелки электродвигатель привода вращает зубчатое колесо, свободно насаженное на главный вал, через редуктор с фрикционом. После поворота колеса на 46° между ним и главным валом создается жесткое зацепление. В процессе этого поворота колесо через ролик воздействует на переключающий рычаг автопереключателя 19 и выводит его головку из выреза шайбы главного вала. Переключающий рычаг поворачивает контрольный рычаг и одновременно поводок 3 ротор-сектора левого датчика. Ротор-сектор из контрольного переходит в начальное положение. Выходное напряжение датчика при этом уменьшается от 65 до 3,5 В, и контрольное реле на посту централизации выключается. Затем колесо и главный вал вращаются совместно, обеспечивая отпирание, перевод и запирание стрелки.  Рис. 2.7. Кинематическая схема бесконтактного автопереключателя В конце перевода пружины 6 автопереключателя воздействуют через переключающий и контрольный рычаги на поводок 8 ротор-сектора правого датчика. Ротор-сектор этого датчика из начального положения переходит в положение контроля (рис. 2.7, в), за счет чего выходное напряжение вновь возрастает с 3,5 до 65 В и более. При этом срабатывает контрольное реле переведенного положения стрелки, которое воздействует на тиристор, выключающий электродвигатель перевода; перевод стрелки завершается. При взрезе стрелки контрольные линейки, перемещаемые остряками, поворачивают контрольный рычаг и поводок датчика в среднее положение (рис. 2.7, г). В результате поворота ротор-сектора выходное напряжение уменьшается от 65 до 6,5 В, что приводит к выключению контрольного реле на посту и включению звонка взреза. Компенсационная (вспомогательная) катушка 2 служит для увеличения полного сопротивления первичной цепи и снижает потребляемый датчиком ток в переведенном положении и при взрезе стрелки. Для компенсации реактивной составляющей первичного тока могут устанавливаться конденсаторы. Напряжение питания бесконтактного автопереключателя (центральное или магистральное) 24 В, частотой 50 Гц. В электроприводах СПГБ-4(4М) при передвижении шибера из одного крайнего положения в другое пружины автопереключателя обеспечивают надежный переход ротор-сектора соответствующего датчика в контрольное положение. Ротор-секторы датчиков при вращении вручную должны иметь плавный ход. При втянутом положении шибера, ротор-сектор левого датчика обеспечивает контроль переведенного положения и повернут на угол 115-—125°, а ротор-сектор правого датчика обеспечивает контроль начального положения и занимает исходное положение отсчета 5°. В случае взреза электропривода поводок соответствующего контрольного рычага должен занимать вертикальное среднее положение, при этом рычаг опирается на верхнюю плоскость контрольной линейки, а ротор-сектор датчика повернут на угол 60— 70° и обеспечивает контроль среднего положения. Изоляция электропривода должна выдерживать в течение 1 мин испытательное напряжение частотой 50 Гц от источника мощностью не менее 0,5 кВА без пробоя и явлений разрядного харак- тера, а приложенное между токоведущими частями и корпусом электропривода 500 В — для цепей с номинальным напряжением 24 В; 1000 В — для цепей с номинальным напряжением 60 В. Допустимое превышение температуры обмоток датчиков над температурой окружающего воздуха составляет не более 65°. При этом температура окружающего воздуха не должна превышать 40 °С. Назначенный ресурс электропривода составляет 1х1000000 переводов стрелки при соблюдении правил эксплуатации. Средний срок службы электропривода три года, в пределах назначенного ресурса он обеспечивает безотказную работу при условии замены через каждые 500 тыс. переводов пружин и рычагов. Ввиду отсутствия контактных ножей и пружин в приводах не требуются обогревательные элементы. Электропривод типа СПГБ-4М конструктивно отличается от электропривода СПГБ-4 применением модернизированных узлов: редуктора со встроенным фрикционом, контрольных линеек со съемными ушками. Остальные характеристики электропривода СПГБ-4М, а также конструкция и кинематическая схема такие же, как и у электропривода СПГБ-4. В горочных электроприводах типов СПГБ-4, СПГБ-4М применяются электродвигатели постоянного тока типа МСП-0,25, мощностью 0,25 кВт с номинальным напряжением 100 В. Это электродвигатель закрытого типа, реверсивный двухполюсный, последовательного возбуждения и имеет две обмотки возбуждения. Технология обслуживания горочных электроприводов подробно изложена в [12]. Схемы управления стрелками в системах ГАЦ Для непосредственного управления горочными стрелочными приводами применяются блоки СГ-66 — для управления контактными элетроприводами и СГ-76У — для управления бесконтактными электроприводами. Причиной появления бесконтактного блока управления на тиристорах (рис. 2.8) является быстрый износ контактов пусковых реле в рабочей цепи для коммутации тока электродвигателя. С помощью блоков производится автоматический перевод стрелок при включенной системе горочной автоматической централизации (ГАЦ) по командам управляющего вычислительного комплекса. Есть возможность и ручного перевода стрелок с пульта оператора.  Рис. 2.8. Схема управления стрелкой с блоком СГ-76У Автоматическое управление переводом стрелок предусматривает автоматический возврат стрелки в исходное положение. Схема является семи проводи ой, причем три провода использованы для рабочей цепи, а четыре — для контрольной. Отличительной особенностью является автоматическое выключение схемы управления с выдержкой времени 8—18 с при повреждении коммутирующих элементов и включение мигающей индикации о неисправности. Для этого введено реле технической диагностики (ТД). Автовозврат стрелки из среднего положения в автоматическом режиме работы выполняется при помощи реле автовозврата (АВ), время замедления на отпадание которого составляет 1,2—1,4 с и настраивается резисторами R2 и R4. Цепь управления работает от постоянного тока напряжением 24 В, рабочая — от постоянного тока напряжением 220 В, контрольная — от переменного тока напряжением 24 В. В управляющей цепи пускового блока включены реле: нейтральное управляющее реле НУС (НМГТ3-0.2/220), контролирующее свободность стрелочной изолированной секции (СП без тока), наличие переменного тока для питания рельсовых цепей (ПКПТ под током) и питания бесконтактных контрольных датчиков стрелочного электропривода (КПТК под током); поляризованное управляющее реле ПУС (НМПУ-15О/15О), обеспечивающее выбор силовых тиристоров при переводе стрелки в то или иное положение; нейтральное вспомогательное реле НВС (КДР1); реле автовозврата АВ (АНМ2-380); реле технической диагностики ТД (ПМПУ-150/150); контрольные реле ПК, МК (НМ1-7000). Рабочая цепь управления имеет; плюсовой ПТ и минусовой МТ (Т-25) силовые тиристоры, пропускающие ток электродвигателя; вспомогательные тиристоры типа Т10-8, запирающие плюсовой ЗПТ и минусовой ЗМТ (запирающие тиристоры); конденсаторы С1 и С2. (10 мкФ), выключающие открытый тиристор ПТ или МТ в конце перевода стрелки. Силовые тиристоры производят бездуговое включение и выключение электропривода при переводе стрелки. Контроль положения стрелки фиксируется включением контрольных реле ПК через выпрямительные мосты VD1—VD4, пару контрольных проводов ПК и ОПК, плюсовой выход бесконтактного датчика привода БАП и реле МК через выпрямительные мосты VD5—VD8, пару контрольных проводов МК и ОМК, минусовой выход бесконтактного датчика привода БАМ. Схема рассчитана на два режима управления стрелкой: ручной — с помощью стрелочного коммутатора и автоматический — с помощью сортировочных реле С1С, С2С. Состояние цепей при- веденной схемы соответствует плюсовому положению стрелки и включенному состоянию реле ПК и АВ. Остальные реле МК, НУС и НВС обесточены. Тиристоры ПТ, МТ, ЗПТ и ЗМТ выключены. Конденсаторы CI и С2 разряжены. Фронтовым контактом реле ПК включена и горит контрольная лампочка ПЛ плюсового положения стрелки. Для перевода стрелки в минусовое положение, в режиме ручного управления оператор на пульте переводит стрелочную рукоятку (Стр. рук.) в минусовое положение. При автоматическом переводе стрелки в минусовое положение срабатывает сортировочное реле С2С, и через его фронтовой контакт замыкаются цепи обмотки 2—4 реле НУС, обмотки 1—2 реле НВС. Фронтовым контактом реле НУС замыкается цепь обмотки 1—3 реле ПУС. Срабатывая, реле ПУС переключает поляризованный якорь в противоположное положение. Напряжение 220 В постоянного тока oi полюса РП через предохранитель, контакты ПУС, НУС и опять ПУС подается на анод тиристора МТ, а к его катоду подключается полюс РМ через контакты ТД, низкоомную обмотку 1—3 НУС и контакт этого реле, обмотки якоря и статора электродвигателя. Одновременно с переключением якоря реле ПУС выключаются реле НУС и НВС, но за счет замедления на отпускание эти реле удерживают якоря в притянутом положении. По окончании замедления реле НВС отпускает якорь и через его тыловой контакт замыкается управляющая цепь (У—К) открытия тиристора МТ, проходящая по цепи заряда конденсатора С2. Во время заряда С2 тиристор открывается. После открытия тиристора через его анодную цепь замыкается цепь рабочего тока через электродвигатель и последовательно соединенную с ним обмотку 1—3 реле НУС. Стрелка переводится в минусовое положение, реле НУС удерживает якорь притянутым за счет рабочего тока, протекающего через удерживающую обмотку 1—3 (режим самоблокировки). Управляющая цепь тиристора МТ сохраняется только на время заряда конденсатора С2, после чего тиристор остается открытым по анодной цепи за счет рабочего тока электродвигателя. На все время перевода стрелки датчики бесконтактного автопереключателя БАМ и БАП закрыты, реле ПК и МК выключены, кон- троль положения стрелки отсутствует. По окончании перевода стрелки в минусовое положение открывается датчик БАМ. На выходе датчика появляется напряжение переменного тока, от которого после выпрямления мостом VD5—VD8 срабатывает реле МК, включает лампу МЛ, контролирующую минусовое положение стрелки. Фронтовым контактом реле МК замыкаются цепи открытия тиристора ЗМТ. Конденсатор С2 начинает разряжаться по цепи через открытые тиристоры МТ и ЗМТ, причем ток разряда направлен навстречу рабочему току тиристора МТ, что приводит к его закрытию и выключению рабочей цепи электродвигателя. Через открытый тиристор ЗМТ и реле НУС протекает ток, ограниченный резисторами R14, R15. Этот ток по величине меньше тока удержания якоря реле НУС, и оно отпускает якорь, разрывая рабочую цепь. В плюсовое положение стрелка переводится с помощью тиристоров ПТ, ЗПТ так же, как и в минусовое. В схеме предусмотрен элемент технической диагностики ТД, с помощью которого производится проверка исправности тиристорных коммутаторов ПТ, МТ, их способность выключать рабочий ток двигателя по окончании перевода стрелки. Во всех случаях пробоя тиристоров ПТ и ЗПТ, МТ и ЗМТ короткого замыкания или обрыва конденсатора и резисторов рабочая цепь не выключается, и реле НУС продолжает удерживать якорь притянутым за счет протекания рабочего тока. С момента включения реле НУС его фронтовым контактом включается термоэлемент ТЭ, который после нагрева через 15—18 с замыкает цепь обмотки 1—3 реле ТД. Срабатывая от этой обмотки, реле ТД переключает поляризованный якорь в противоположное положение, контактами этого якоря отключает рабочую цепь и выключает реле НУС. При появлении неисправности лампочка ПЛ (МЛ) на пульте контактом реле ТД переключается с непрерывного горения на мигающее, что показывает на необходимость устранить повреждение. После устранения неисправности нажатием групповой кнопки ТДК по обмотке 2—4 включают реле ТД. Последнее переключает поляризованный якорь в нормальное положение, чем восстанавливается рабочая цепь управления стрелкой. С помощью проб- ных пусков стрелки в одно и другое положения убеждаются в исправности всех элементов схемы. По аналогии с другими схемами управления горочными электроприводами предусмотрен автовозврат стрелки с помощью реле АВ в случаях, когда перевод длится больше установленной нормы. В начале перевода стрелки тыловыми контактами реле ПК и МК открывается цепь питания и самоблокировки реле АВ и начинается отсчет времени автовозврата. После истечения выдержки времени реле АВ отпускает якорь и своими контактами переключает обмотки реле ПУС, которое перебрасывает контакты в первоначальное положение, переключая цепи питания тиристоров ПТ и М.Т. 2.3. Компрессоры и весомер. На механизированных и автоматизированных сортировочных горках для обеспечения работы пневматических устройств и применения пневматического инструмента и приспособлений, для выполнения работ по техническому обслуживанию и ремонту устройств используют сжатый воздух. Основными потребителями сжатого воздуха на горках являются вагонные замедлители, обдувка стрелок, пневмопочта для пересылки сортировочных листков, пневмоинструмент. Сжатый воздух производят компрессорные установки, которые, как правило, размещаются в отдельно стоящем здании (компрессорной). Количество компрессоров определяется общим потреблением сжатого воздуха и обычно варьируется от четырех, при потреблении до 60 м³/мин, до шести, при потреблении воздуха до 100 м3/мин. Один из компрессоров используется как резервный или покрывает пиковые нагрузки. Подробная методика расчета потребления и потребного числа компрессоров изложена в [8]. Электроснабжение компрессорной осуществляется напряжением 6—10 кВ по двум самостоятельным фидерам от независимых источников электроэнергии. С этой целью предусматривается встроенная подстанция, состоящая из двух понижающих трансформаторов мощностью 600—1000 кВА. Стационарные воздушные компрессоры, эксплуатируемые на СГ, по принципу действия относятся к поршневым. Наибольшее распространение получили стационарные, воздушные, поршневые, двухступенчатые компрессоры ВПЗ-20/9 и ВП2-10/9 общего назначения. Они применяются для выработки сжатого воздуха давлением 0,78 МПа (8 кгс/см2) [4]. Цифра в числителе после букв ВП означает производительность, а в знаменателе — конечное давление нагнетаемого воздуха. В последние годы им на смену, как выработавшим ресурс, приходят современные винтовые компрессоры с воздушным или водяным охлаждением 6ВВ-20/9 Ml, 6BB-20/9. Принцип действия компрессорных установок сравнительно прост и состоит в том, что при движении поршня в цилиндре первой ступени (для компрессоров типа ВП) создается разрежение, под действием которого всасывающие клапаны открываются и воздух заполняет цилиндр. Когда поршень движется в обратную сторону, всасывающие клапаны закрываются, в цилиндре воздух сжимается и подается через нагнетательные клапаны в цилиндр следующей ступени, в которой происходят процессы, аналогичные первой ступени. Поскольку в процессе сжатия воздуха происходит его нагрев, после первой ступени устанавливают промежуточный охладитель, а после второй — концевой. В каждом охладителе поршневых компрессоров сжатый воздух охлаждается проточной водой. Компрессор приводится в действие от синхронного электродвигателя типа ДСК-12-24-12 У4, ротор которого насажен на коленчатый вал компрессора. Электродвигатель возбуждается от отдельного возбудительного агрегата, состоящего из возбудителя типа В18-2УЗ и асинхронного двигателя типа АО2-42-4УЗ [4]. Двигатель предназначен для работы от сети трехфазного переменного тока. Каждый поршневой компрессор оборудован устройством автоматической аварийной защиты, которое предназначено для обеспечения контроля основных параметров и защиты компрессора при отклонении основных контролируемых параметров от допустимых значений. Автоматика выполняет управление пуском и остановкой двигателя компрессора; автоматическую разгрузку компрессора при его пуске и остановке; автоматическую продувку (удаление конденсата) теплообменной аппаратуры; трехступенчатое регулирование производительности компрессора от 1 до 0,75; перевод компрессора на холостой ход, понижающий производительность до 0,1; автоматическую остановку компрессора при откло- нении от допустимых значений давления и температуры воздуха на каждой ступени сжатия, давления масла и напряжения возбуждения. Автоматика обеспечивает световую и звуковую сигнализацию и независимое управление разгрузкой компрессора переключателями, расположенными на щитке управления. На каждом компрессоре размещены приборы для визуального контроля основных рабочих характеристик, таких, как давление и температура воздуха, давление масла. Здания, в которых размещаются компрессоры, располагают вдали от источников постоянного загрязнения воздуха механическими примесями, газами и влагой. Воздухосборники, воздушные фильтры и воздухоохладитель находятся на огражденной площадке вблизи компрессорной. Для охлаждения оборотной воды, используемой для охлаждения двигателя и сжатого воздуха, рядом с компрессорной размещают градирни, оборудованные вентилятором. Для повышения надежности работы различных пневматических устройств, потребителей сжатого воздуха, необходимо подавать к ним осушенный с помощью воздухоохладителей воздух. Принцип действия воздухоохладителя основан на охлаждении сжатого воздуха за счет теплообмена с окружающей средой. Струя сжатого воздуха, поступающая в воздухоотделитель, разделяется на 18 струй, направляемых по трубам, увеличивая площадь охлаждения. Температура сжатого воздуха понижается, а образовывающийся конденсат регулярно сливается. Воздухоохладитель располагается вблизи компрессорной таким образом, чтобы трубы охлаждения воздуха продувались со всех сторон. Компрессорные установки нового поколения относятся к классу винтовых воздушных компрессоров. Они выпускаются моноблоком, полностью готовым к работе после подключения к электросети и трубопроводам всасывания, нагнетания, слива конденсата, подвода и отвода воды и вентиляции. Вместо поршневой группы он оборудован одноступенчатым винтовым компрессором с новым профилем роторов, позволившим снизить затраты мощности до уровня зарубежных образцов. Масло подается в полость сжатия компрессора, при этом охлаждает сжимаемый воздух и уплотняет зазоры между рабочими органами. В отличие от поршневых, винтовой компрессор характеризуется отсутствием клапанов и деталей, совершающих возвратно-поступательные движения, и отсутствием пульсаций сжатого воздуха, что существенно повышает его эксплуатационную надежность и долговечность. Средний ресурс до капитального ремонта составляет 40 тыс. моточасов. В компрессорах винтового действия с воздушным охлаждением воздуха (6ВВ-20/9М1) масло подается в полость сжатия компрессора для охлаждения сжимаемого воздуха. Охлаждение сжатого воздуха и масла воздушное, что не требует сложной системы водопроводов и градирен. Для получения осушенного воздуха предусмотрена комплектная поставка осушителя конденсационного типа, устанавливаемого вис компрессорной. Конструкция осушителя позволяет обеспечивать подогрев осушенного воздуха и исключить промерзание в зимнее время года открытых магистралей пневмосети. Номинальная мощность двигателя винтового компрессора с водяным охлаждением 6ВВ-20/9 составляет 160 кВт, расход воды при температуре на входе 28 °С — 13,6 м3/час, температура воздуха конечная после сжатия — 45 °С. Технические характеристики компрессора 6ВВ-2079М1 с воздушным охлаждением практически такие же. Принцип работы винтовых компрессоров почти не отличается от работы поршневых. Существенная разница состоит в том, что в них реализовано одноступенчатое сжатие воздуха. Всасываемый воздух через входной воздушный фильтр подается в винтовой компрессор. Далее через маслоотделитель сжатый воздух поступает в газоохладитель и через клапан поддержания давления, минуя конденсатоотводчик, — потребителю. Охлаждение сжатого воздуха в винтовых компрессорах с водяным охлаждением производится путем подачи проточной воды в маслоотделитель. В компрессорах с воздушным охлаждением для охлаждения сжатого воздуха в газоохладителе и масла в маслоотделителе применяется мощный вентилятор, что не требует строительства дорогостоящих градирен. Весомеры используются в системах регулирования скорости скатывания отцепов с целью предварительного определения сту- пени торможения отцепов, въезжающих на замедлители. Ввиду низкой точности измерения веса вагона с их помощью определяется лишь весовая категория. Весомер размещается на пути перед верхней тормозной позицией. Наибольшее распространение находят два типа весомеров. Первый — механический, представляющий собой рельсовую вставку длиной около 3,5 м, в средней части которой срезана часть головки рельса, а в полученном пазу установлен мостик — силоизмерительная пружина из закаленной рессорной стали. На рельсовой вставке укреплена контактная коробка, в которой размещены шесть пар контактных пружин. Мост и контактный рычаг связаны между собой подвижным рычагом. При въезде колесной пары вагона на рельсовую вставку весомера мостик прогибается и приводит в действие нажимной рычаг, приводящий в движение контактный со связанными с ним контактами. Перемещаясь, рычаг последовательно включает контактные группы, каждая из которых откалибрована на соответствующую весовую категорию: Л (легкая), ЛС (легко-средняя), С (средняя) и СТ (средне-тяжелая), Т (тяжелая), ОТ (очень тяжелая). Замыканием одной или нескольких контактных групп выдается электрический сигнал о соответствующей весовой категории. Второй тип весомеров, используемый в современных системах управления, носит название тензометрический. Он включает тензометрический датчик, устанавливаемый на специально подготовленной рельсовой вставке длиной 5—6 м, укладываемой на специальной металлической платформе, прикрепленной к шпалам (рис. 2.9). Вторичный преобразователь датчика, осуществляющий преобразование сигнала в величину, пропорциональную массе вагона, для передачи его на горочный пост, размещается в путевом ящике около рельса и соединяется с датчиком кабелем. Принцип действия датчика основан на измерении упругой деформации шейки рельса под действием нагрузки от колес подвижного состава. Чувствительным элементом датчика служит тензорезистор, преобразующий деформацию рельса от воздействия силы тяжести вагона в электрический сигнал. Датчик представляет собой тензометрический мост из тензорезисторов, наклеи-  рис. 2.9 Тензометрический весомер ваемых специальным клеем на шейку рельса. В комплект для одного пути роспуска входят два датчика: основной и резервный. Датчики устанавливают на обоих рельсах напротив друг друга и закрывают герметичными крышками. Преобразователь принимает сигналы от датчика по интерфейсу RS-485 и передает их на горочный пост на удаление до 1200 м по кабелю с парной скруткой. Существенным недостатком тензовесомеров является то, что они отличаются невысокой точностью (погрешность 5—10 %) и невозможностью восстановления при выходе из строя. Требуется новая рельсовая вставка с датчиком. |