Учебник АЗС. Автозаправочные станции Оборудование. Эксплуатация. Безопасность

Скачать 3.46 Mb. Скачать 3.46 Mb.

|

|

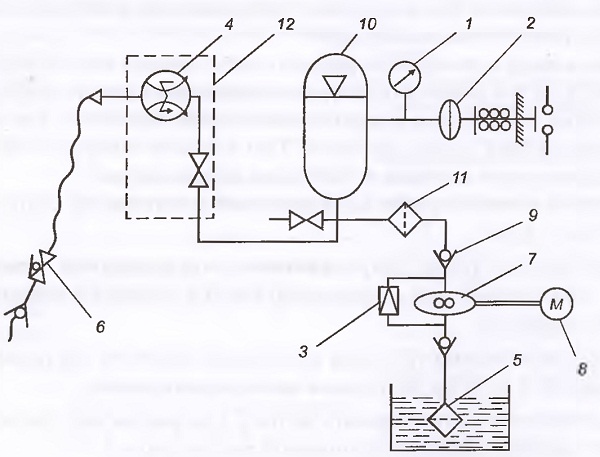

Виды ремонтов топливораздаточных колонок АЗС В соответствии с назначением и характером выполняемых работ существуют три вида ремонта колонок: • текущий; • средний; • капитальный. Текущий ремонт предусматривает частичную их разборку, восстановление или замену изношенных и поломанных деталей. Потребность в текущем ремонте выявляется при профилактическом обслуживании и в процессе эксплуатации. В процессе ремонта проводятся необходимые регулировочные работы. Средний ремонт предусматривает замену или восстановление одного или нескольких узлов (агрегатов), а также базовых деталей с выполнением технологически более сложных, чем при текущем ремонте операций. Текущий и средний ремонт проводятся непосредственно на месте установки колонки. При этом желательно не разбирать узел (агрегат), вышедший из строя, а заменять его новым, отремонтированным, из обменного фонда. При таком методе ремонт ускоряется, а вышедший из строя узел (агрегат) ремонтируется в более удобных условиях в мастерских. Капитальный ремонт имеет целью восстановление всех технических параметров. При капитальном ремонте колонка подлежит полной разборке и ремонту или восстановлению всех узлов. Капитальный ремонт, как правило, ведется в мастерских или на заводе. Текущий и средний ремонт обычно осуществляется силами слесарей-механиков, обслуживающих АЗС. Рабочее место слесаря-механика должно быть оборудовано всем необходимым для обеспечения качественного и быстрого проведения технического обслуживания и ремонта. На нем должен быть установлен слесарный верстак с тисками, стеллаж для хранения деталей и узлов, комплект слесарного, монтажного инструмента и приспособлений, образцовые мерники 2-го разряда вместимостью 10 и 50 л. В интересах наиболее четкой организации и лучшего проведения ремонтных работ обычно придерживаются следующего порядка: • определение неисправностей; • установление последовательности разборки; • разборка оборудования на узлы и детали; • выявление характера и величины износа деталей, их отбраковка и определение деталей, подлежащих замене; • выбор способов восстановления изношенных деталей; • восстановление деталей; • сборка узлов и оборудования с необходимой подгонкой; • проверка, регулировка и тарировка. Неисправности выявляют внешним осмотром оборудования и его отдельных узлов, опросом лиц, работающих на данном оборудовании, а также путем контрольного пуска колонки. 3.3. МАСЛОРАЗДАТОЧНЫЕ КОЛОНКИ АЗС 3.3.1. УСТРОЙСТВО И ОБОРУДОВАНИЕ Требования к маслораздаточным колонкам определены ГОСТом 4.103: номинальный расход масла должен обеспечиваться при высоте всасывания не менее 3 м, высоте раздаточного крана над уровнем земли до 2 м и расположении отдельных блоков колонки на расстоянии до 20 м; тонкость фильтрования должна составлять 250 мкм. Маслораздаточную колонку с насосной установкой монтируют в отапливаемом помещении, поскольку они могут работать лишь при температуре не ниже +8°С. Колонка состоит из (рис. 3.13): • корпуса; • счетчика масла; • насосной установки; • раздаточного крана с рукавом. СЧЕТЧИК МАСЛА - поршневого типа, четырехцилиндровый. Предназначен для измерения и учета количества выданного масла по показаниям стрелок и суммарного счетчика. За один полный оборот большой стрелки выдается 1 л, а за один полный оборот малой стрелки - 10 л масла. Итоговые результаты выдачи показывает суммарный счетчик роликового типа с максимальным пределом измерения 999,9 л. После каждой выдачи стрелки вручную устанавливают в нулевое положение. НАСОСНАЯ УСТАНОВКА состоит из шестеренчатого насоса, приводимого в действие электродвигателем, гидравлического аккумулятора, фильтра, автоматического выключателя с манометром, обратного и предохранительного клапанов. Весь агрегат смонтирован на чугунной плите. На всасывающем трубопроводе установлен клапан с грубым сетчетым фильтром. Основной фильтр смонтирован на нагнетательной линии насоса. В фильтре имеется пробка для слива масла из системы и удаления воздуха из всасывающей магистрали. Гидравлический аккумулятор соединен трубопроводом с автоматическим выключателем плунжерного типа, который служит для автоматического управления электродвигателем в процессе работы насосной установки. Манометр предназначен для контроля давления в аккумуляторе и для регулировки автоматического выключателя и предохранительного клапана. Электрический двигатель включается и выключается автоматически с помощью магнитного пускателя. Предохранительный клапан регулируется в пределах 1,6... 1,7 МПа для предохранения гидравлической системы в случае неисправности автоматического выключателя. При выдаче масла, давление в системе поддерживается 1,2... 1,3 МПа. При прекращении выдачи, когда клапан раздаточного крана закрыт, давление в системе возрастает до 1,4... 1,5 МПа. При этом контакты автоматического выключателя размыкаются и электродвигатель останавливается. Давление в системе при этом поддерживается гидравлическим аккумулятором. При повторной выдаче масла, когда клапан раздаточного крана открыт, масло сначала выдается за счет давления в гидравлическом аккумуляторе. Давление в системе при этом падает. При понижении давления до 0,8...1,0 МПа контакты автоматического выключателя вновь замыкаются и включают электродвигатель насоса. Для заполнения гидравлической системы маслом и удаления из нее воздуха, следует вывернуть пробку из тройника всасывающего трубопровода и залить масло через отверстие во всасывающий трубопровод и насос. Затем следует завернуть эту пробку, а пробку фильтра отвернуть на 2—3 оборота и включить насосную установку.  Рис. 3.13. Технологическая схема малораздаточной колонки: 1 манометр; 2 - автоматический выключатель; 3 - предохранительный клапан; 4 - счетчик; 5 - фильтр-сетка; 6 - раздаточный кран с рукавом; 7 - шестеренчатый насос; 8 - электродвигатель; 9 - обратный клапан; 10- гидравлический аккумулятор; II - фильтр; 12 - корпус колонки 3.3.2. ЭКСПЛУАТАЦИЯ МАСЛОРАЗДАТОЧНЫХ КОЛОНОК АЗС Особенности монтажа: • насосная установка монтируется в непосредственной близости от резервуара с маслом в помещении, обеспечивающем температуру не ниже +17°С; • место расположения насосной установки должно обеспечить минимальную высоту всасывания и устойчивую работу при температуре +8 СС; • гидравлическая система заполняется маслом, для чего необходимо: вывернуть пробку из тройника всасывающего трубопровода и залить масло, завернуть пробку на тройнике и вывернуть пробку на фильтре на 2-3 оборота, включить установку до поступления из фильтра чистого без пузырьков воздуха масла, и завернуть пробку. После монтажа маслораздаточную колонку проверяют на герметичность, точность отпуска масла и производительность. Подготовка к работе: • заполнить гидравлическую систему маслом и удалить воздух; для этого следует вывернуть пробку из тройника всасывающего трубопровода и залить масло; • завернуть пробку и отвернуть на 2-3 оборота пробку фильтра; • включить насосную установку; • после того, так масло пойдет ровной струей, без пузырьков воздуха, т.е. после заполнения гидравлической системы маслом электрический двигатель автоматически выключается; • удалить воздух из счетчика, для чего: снять крышку маслоколонки и вывернуть на 3—4 оборота пробку, расположенную в вертикальной плоскости блока между двумя верхними цилиндрами; после того, как масло без воздуха пойдет, пробку завернуть. При закрытом запорном клапане раздаточного крана давление в системе не должно падать; • включить колонку и убедиться в исправной работе насоса, счетчика и раздаточного крана. При пробном пуске следует учитывать, что суммарный счетчик показывает нарастающий итог отпущенного масла и возврату в исходное положение не подлежит. Обслуживающему персоналу необходимо проверить места соединений и уплотнений и в случае подтекания масла устранить течь. Запрещается эксплуатировать колонку с погрешностью счетчика более нормы установленной эксплуатационной документацией. Порядок отпуска масла: • установить нулевое положение; • извлечь раздаточный кран из отверстия корпуса колонки и вставить его наконечник в горловину картера. Нажатием на рукоятку раздаточного крана открыть запорный клапан и произвести заправку; • контроль за количеством выданного масла осуществляется наблюдением за показаниями стрелок счетного устройства; • электродвигатель останавливается автоматически после отпуска нужной дозы и закрытии запорного клапана; • после окончания выдачи масла раздаточный кран вставить в отверстие корпуса колонки. Неисправности маслораздаточных колонок АЗС Возможные неисправности колонок и способы их устранения приведены в табл. 3.18. Таблица 3.18 Возможные неисправности МРК и способы их устранения

3.4. АВТОМОБИЛЬНЫЕ ЦИСТЕРНЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ ТОПЛИВА И ЗАПРАВКИ ТЕХНИКИ 3.4.1. КЛАССИФИКАЦИЯ ТОПЛИВНЫХ АВТОЦИСТЕРН Согласно ГОСТ Р 50913-96 в зависимости от назначения и транспортной базы устанавливают следующие типы автоцистерн: 1. Транспортные, предназначенные для транспортирования топлива и масла: ■ АЦ (АЦМ) - автоцистерна для топлива (масла) на базе автомобиля; ■ ПЦ (ПЦМ) - прицеп-цистерна для топлива (масла) на базе полуприцепа; ■ ППЦ (ППЦМ) - полуприцеп-цистерна для топлива (масла) на базе полуприцепа. 2. Заправочные, предназначенные как для транспортирования топлива и масла, так и для заправки техники: • АТЗ (АТМЗ) - топливозаправщик (автотопливомаслозаправщик) на базе автомобиля; • ПТЗ (ПТМЗ) - прицеп-топливозаправщик (автотопливомаслозаправщик) на базе автоприцепа; • ППТЗ (ППТМЗ) - полуприцеп-топливозаправщик (автотопливомаслозаправщик) на базе полуприцепа. В условное обозначение автоцистерны входит номинальная вместимость, м3, обозначение модели базового автомобиля или седельного тягача. Автомобильные средства транспортирования топлива классифицируются по следующим признакам: ■ тип базового шасси; • вид нефтепродукта; • назначение; • нагрузка на оси базового шасси; • проходимость; • тип несущего элемента базового шасси. Тип базовых шасси обусловливается моделью грузовых автомобилей, прицепов и полуприцепов. Вид нефтепродукта обусловливается, как правило, плотностью, которая указывается в паспорте на цистерну. При транспортировании более тяжелых нефтепродуктов увеличиваются осевые нагрузки, что уменьшает срок службы базового шасси. Недолив цистерн при заполнении более тяжелым нефтепродуктом снижает эффективность их использования. По назначению автомобильные средства разделяют на транспортные и заправочные. Транспортные предназначены только для перевозки.Заправочные наряду с перевозкой осуществляют выдачу топлив через специальные раздаточные системы в топливные баки автомобилей. Параметры автомобильных цистерн регламентируются параметрами базовых шасси: грузоподъемностью, полной допустимой массой, габаритными размерами, проходимостью и т.п. По нагрузке на оси базового шасси цистерны подразделяются на две группы (табл. 3.19): группа А — для эксплуатации на дорогах с капитальными покрытиями (цементобетонными, асфальтобетонными и др.); группа Б - для эксплуатации на дорогах общей сети. Проходимость автомобильных средств: • обычная; • повышенная. По типу несущего элемента базового шасси автомобиля различают цистерны рамной и безрамной конструкции. Подавляющее большинство цистерн установлены жестко на раме базового шасси автомобилей. Для увеличения полезной нагрузки созданы цистерны безрамной конструкции, которая имеет ряд существенных преимуществ: позволяет изменить длину и базу изделия; понизить центр тяжести; уменьшить металлоемкость. В последнее время безрамную конструкцию применяют при разработке прицепов-цистерн и полуприцепов-цистерн большой вместимости. По вместимости автоцистерны делят на: • малой вместимости (до 5 м3); • средней (5.. .15 м3); • большой (свыше 15 м3). Условные обозначения основных классификационных признаков: • тип базового шасси: автомобиль - А, прицеп - П, полуприцеп - ПП; • тип цистерны: транспортная — Ц, топливозаправочная - ТЗ; • номинальная вместимость в м3; • марка базового шасси. Примеры условных обозначений: • транспортная цистерна вместимостью 8000 л, смонтированная на шасси автомобиля MA3-5334 - АЦ-8-5334; • топливозаправочная цистерна вместимостью 3800 л, смонтированная на шасси автомобиля ЗИЛ-130 — АТЗ-3,8-130; • транспортная цистерна, вместимостью 5600 л, смонтированная на базе узлов колесного хода прицепа ГКБ-817 - ПЦ-5,6-817. Таблица 3.19 Допустимая полная масса, т

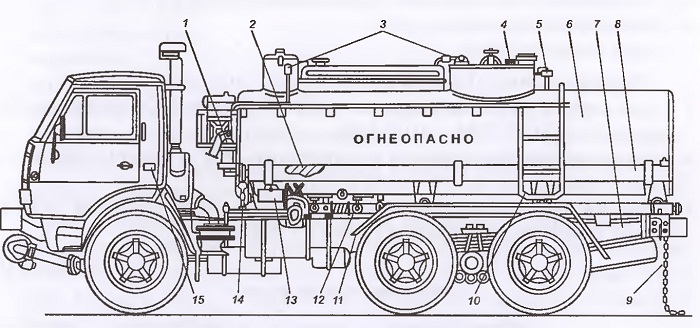

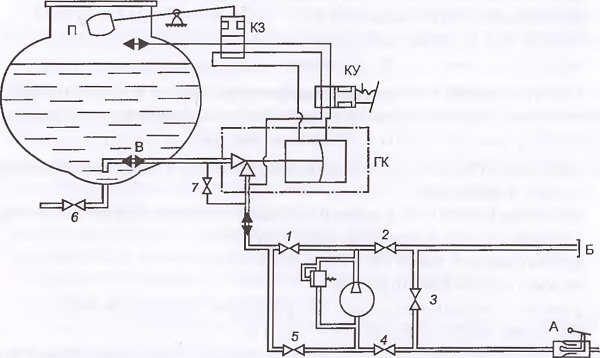

3.4.2. УСТРОЙСТВО И ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ТОПЛИВНЫХ АВТОЦИСТЕРН Автомобильные цистерны состоят из трех основных частей (рис. 3.14): силовой установки, шасси и специального оборудования. Прицеп и полуприцеп-цистерна состоят из элементов несущей системы и специального оборудования. В качестве элементов несущей системы используют базовые шасси прицепов, полуприцепов или саму цистерну с элементами колесного хода. Силовая установка является источником механической энергии, необходимой для движения автомобиля-цистерны и привода насоса. Шасси представляет собой совокупность механизмов, обеспечивающих движение и управление автомобиля-цистерны, и элементов несущей системы, служащих для размещения специального оборудования. Специальное оборудование автомобиля-цистерны включает устройства и системы, обеспечивающие сохранность качества транспортируемых топлив и сокращение затрат времени и труда на выполнение сливо-наливных операций: • цистерна в сборе; • крышка горловины цистерны в сборе; • гидравлическая система с насосом и арматурой технологической обвязки; • комплект вспомогательного оборудования (КИП, рукава, шланги, ящики, пеналы); • комплект запасных частей, инструмента и принадлежностей (ЗИП); • комплект противопожарного оборудования.  Рис. 3.14. Автомобиль-цистерна АЦ-8,7-5320: 1 огнетушитель; 2 - напорно-всасывающий рукав; 3 - дренажная система; 4 - реечный указатель уровня; J - специальное электрооборудование; 6 — цистерна; 7 - шасси; 8 - пенал; 9 - цепь; 10- лестница; 11 - брызговик; 12 - коммуникации; 13 — щиток; 14 - заземляющее устройство; 15 - табличка  Рис. 3.15. Принципиальная технологическая схема транспортной автоцистерны: 1-6 - задвижки; 7 - вентиль; А - напорно-всасывающий патрубок; Б - напорный патрубок; В - трубопровод для наполнения и опорожнения; ГК - гидроклапан; П - поплавок; КЗ - клапан золотниковый; КУ - кран управления Цистерну в сборе устанавливают вместо грузового кузова на раме базового шасси и закрепляют таким образом, чтобы их продольные оси находились в одной вертикальной плоскости. Это необходимо для равномерного распределения нагрузки на правый и левый лонжероны рамы. Расположением цистерны в горизонтальной плоскости рамы базового шасси достигаются допустимые нагрузки на переднюю и заднюю оси. Цистерна крепится к раме специальными устройствами, предотвращающими возникновение в ней недопустимых крутящих моментов во время движения. Горловина цистерны обеспечивает: доступ во внутреннюю полость цистерны для осмотра ее поверхностей и выполнения ремонтных работ; компенсацию температурного расширения транспортируемых топлив. Горловина закрывается крышкой. На крышке горловины имеются дыхательные клапаны, устройство крепления реечного указателя для замера уровня в цистерне, штуцер для подсоединения трубопроводов газовой обвязки и наливные люки. На цистерне установлены площадки и лестницы для доступа к горловине. Гидравлическая система транспортной цистерны, обеспечивает выполнение сливо-наливных операций и состоит из самовсасывающего насоса, арматуры и трубопроводов. Технологическая схема автоцистерны показана на рис. 3.15, а топливозаправщика - на рис. 1.7. Самовсасывающий насос устанавливается в основном на автомобилях-цистернах и полуприцепах-цистернах. Его привод осуществляется от двигателя базового шасси через коробку отбора мощности и карданный вал. На прицепах-цистернах устанавливают ручные поршневые насосы для выдачи нефтепродуктов в мелкую тару и выполнения зачистных работ. Комплект узлов и деталей электрооборудования обеспечивает освещение рабочих мест, сигнализацию предельного уровня нефтепродукта в цистерне, габаритное освещение и т.п. Размещение элементов гидравлической системы и электрооборудования на автомобильных цистернах зависит от типа базового шасси, состава и размещения специального оборудования изделия и др. Для подсоединения автомобильных цистерн к резервуарам нефтебаз и АЗС предусмотрены напорно-всасывающие рукава, которые состоят из секций и в транспортном положении укладываются в пеналы. С обоих концов рукава закрываются заглушками. Пеналы крепятся к цистерне с двух сторон на специальных кронштейнах. 3.4.3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОПЛИВНЫХ АВТОЦИСТЕРН Виды технического обслуживания: • контрольный осмотр перед выездом; • контрольный осмотр в пути; • ежедневное техническое обслуживание в конце рабочего дня; • техническое обслуживание ТО-1; • техническое обслуживание ТО-2; • сезонное техническое обслуживание. Контрольный осмотр перед выездом топливных автоцистерн Контрольный осмотр перед выездом проводится водителем с целью не допустить к эксплуатации технически неисправной техники. Проверяют состояние узлов и агрегатов в следующем порядке: • крепление агрегатов, установленных на двигателе и раме с левой стороны по ходу автомобиля; • крепление рулевых тяг и рулевой колонки и состояние тормозной системы; • давление воздуха в передней левой автошине; • уровень масла в двигателе и отсутствие течи; • натяжение ремня вентилятора; • уровень охлаждающей жидкости в радиаторе и отсутствие течи; • крепление фар и подфарников; • крепление агрегатов, расположенных с правой стороны двигателя по ходу автомобиля; • давление воздуха в передней правой автошине; • крепление и исправность огнетушителя, установленного с правой стороны кабины; • крепление насоса и состояние привода, отсутствие течи из насоса и трубопроводов; ■ отсутствие течи в отстойнике и вентиле слива отстоя; • давление воздуха в задних автошинах с правой стороны; • наличие пломб на наливной горловине и дыхательном клапане; • крепление дверок кабины и состояние замков; ■ отсутствие течи в вентилях и задвижках в кабине управления; ■ отсутствие течи в вентиле слива отстоя фильтра тонкой очистки; • состояние заземления; • состояние ящиков и рукавов с левой стороны; • давление воздуха в задних автошинах с левой стороны; • крепление карданного вала и состояние шарнирных соединений; • отсутствие течи в топливном баке; • крепление и состояние огнетушителя с левой стороны по ходу автомобиля. На топливозаправщиках с автономным приводом насоса дополнительно проверяют: • двигатель, установленный в кабине управления, при необходимости производит заправку топливом, маслом и водой; • состояние шасси полуприцепов-цистерн и давление воздуха в автошинах; • состояние редуктора и уровень масла в нем; • состояние барабанов для раздаточных рукавов. Продолжительность контрольного осмотра перед выездом - 0,5 чел.-ч. Контрольный осмотр в пути топливных автоцистерн Контрольный осмотр в пути проводится водителем на остановке с целью выявления и устранения неисправностей, возникших при движении. После остановки проверяют: • степень нагрева ступиц колес, тормозных барабанов, картера коробки передач, раздаточной коробки и дифференциалов (нагрев считается нормальным, если нет ощущения ожога ладони); • уровень топлива, масла и воды, при необходимости производят дозаправку; • отсутствие подтеканий топлива, масла и воды; • состояние и исправность автошин; • надежность затяжки гаек колес; • исправность в креплении рессор и амортизаторов; • состояние и натяжение ремней вентилятора и компрессора; • крепление коробки отбора мощности; • крепление насоса и отсутствие подтекания топлива из насоса, задвижек и соединений трубопроводов; • крепление рукавов и их укладка; • крепление цистерн и агрегатов специального оборудования; • исправность заземления. Продолжительность осмотра — 0,5 чел.-ч. Ежедневное техническое обслуживание топливных автоцистерн Ежедневное техническое обслуживание проводит водитель по автомобилю и специальному оборудованию с целью подготовки к следующему рейсу. По шасси автомобиля выполняют работы ежедневного обслуживания согласно Инструкции по эксплуатации данной модели автомобиля, автоприцепа и полуприцепа. По специальному оборудованию: • проводят чистку и мойку спецоборудования; • устраняют подтекание из насоса, трубопровода, задвижек, соединений контрольных приборов и раздаточных кранов; • проверяют крепление цистерны, насоса, карданной передачи, раздаточной коробки, рычагов управления, тяг, привода управления насосов, деталей приемо-раздаточной арматуры, контрольных приборов, топливного фильтра, ящиков и кабины управления; • проверяют смазку и исправность подшипников насоса; • исправность и надежность крепления огнетушителей; • исправность и герметичность электропроводки и осветительной арматуры; • запись в формуляре о количестве перекаченного топлива через фильтр тонкой очистки и при необходимости промывают или заменяют фильтрующий чехол. При этом промывают внутреннюю поверхность корпуса фильтра и проверяют состояние корзины фильтра; • проверяется наличие и крепление колпачков на сливных патрубках, раздаточном кране, отстойнике цистерны и отстойнике фильтра; • проверяется наличие и исправность чехлов наливной горловины, дыхательного клапана, раздаточных кранов, приемного патрубка. На топливозаправщиках с автономным двигателем дополнительно проверяют: • двигатель в кабине управления, при необходимости заправляют его топливом, маслом, водой; • состояние шасси полуприцепа-цистерны, давление воздуха в шинах и действие стояночного тормоза; • уровень масла в редукторе, состояние редуктора и соединительных муфт; • состояние барабанов для раздаточных рукавов и отсутствие подтеканий топлива в сальниковых уплотнениях оси барабана. Продолжительность обслуживания 0,7 чел.-ч. Техническое обслуживание ТО-1 топливных автоцистерн Техническое обслуживание ТО-1 проводится средствами и силами пункта технического обслуживания с участием водителя. По шасси автомобиля выполняется перечень работ ТО-1. По специальному оборудованию проверяется: • герметичность трубопроводов; • состояние сальников коробки отбора мощности и топливных насосов; • наличие и состояние уплотнительной прокладки крышки наливной горловины; • крепление карданной передачи привода насоса и смазку подшипников шарнирных сочленений; • герметичность задвижек и состояние сальниковых уплотнений; • исправность водоотделителя и дыхательного клапана; • крепление волнорезов и ограничителя наполнения цистерны; • состояние облицовки спецоборудования и кабины управления; • исправность чехлов наливной горловины дыхательного клапана, раздаточного крана, контрольных приборов, патрубков и трубок слива отстоя из цистерны и фильтра; • наличие смазки рычагов управления и тяг привода насосов. Дополнительные работы по топливозаправщику с автономным двигателем: • техническое обслуживание двигателя в кабине управления и шасси полуприцепа-цистерны; • проверка состояния сальниковых уплотнений оси барабана для рукавов и редукторов, исправность соединительных муфт и резиновых пальцев. После ТО-1 проводится контрольный пробег и проверка специального оборудования. При этом проверяется приемистость двигателя, работа сцепления, действие тормозов, переключение передач, управляемость автомобилем, работа стеклоочистителей, исправность приборов. Проверяется выключение коробки отбора мощности, работа насоса и показания приборов, отсутствие подтеканий топлива в соединениях. Продолжительность ТО-1 составляет 4,5 чел.-ч. Техническое обслуживание ТО-2 топливных автоцистерн Техническое обслуживание ТО-2 проводится средствами и силами пункта технического обслуживания с участием водителя. При этом по шасси автомобиля выполняется перечень работ ТО-2. По специальному оборудованию: • снимают коробку отбора мощности и проверяют состояние шестерен, подшипников и сальниковых уплотнений, заменяют негодные детали и производят регулировку; • разбирают раздаточный кран и проверяют состояние деталей и сальниковых уплотнений. Неисправные детали и сальники заменяют, и после сборки проверяют работу; • снимают и разбирают насос, проверяют состояние подшипников, рабочих колес и сальниковых уплотнений, устраняют неисправности, после чего проверяют насос на производительность; • проверяют состояние рычагов управления и привода включения насоса, производят регулировку тяг и смазку сочленения; • проверяют регулировку предохранительного клапана; • проверяют состояние тахометра и смазывают его подшипники; • проверяют работу поплавкового указателя уровня топлива; • проверяют карданную передачу, заменяют изношенные детали и смазывают шлицевые соединения и шарнирные сочленения; • проверяют крепление и работу ограничителя наполнения цистерны и производят регулировку уровня наполнения цистерны; • проверяют поплавок водоотделителя на плавучесть; • проверяют состояние металлизации внутренней поверхности цистерны; • проверяют герметичность наливной горловины, надежность дыхательного клапана, крепление и герметичность электропроводки и осветительной арматуры, состояние рукавов и крепление ящиков, исправность огнетушителей. По топливозаправщикам с автономным двигателем выполняют ТО-2 для двигателя в кабине управления и шасси полуприцепа-цистерны. Кроме того, проверяют работу гидростатического указателя уровня, состояние шестерен, валов и подшипников редукторов. После технического обслуживания проводится контрольный пробег и проверка специального оборудования. Выявленные неисправности устраняются. Продолжительность ТО-2 составляет 25 чел.-ч. Сезонное техническое обслуживание включает в себя работы по очередному плановому техническому обслуживанию. По специальному оборудованию проверяют: наливную горловину, волнорезы, поплавковый указатель уровня топлива, водоотделитель, ограничитель наполнения цистерны; состояние внутренней поверхности цистерны и трубопроводы приемо-раздаточной арматуры; исправность крана слива отстоя топлива; состояние топливного фильтра, фильтрующих чехлов; исправность рукавов; подготовить огнетушители к предстоящему периоду эксплуатации. У топливозаправщиков с автономным двигателем дополнительно проверяют: • состояние и крепление капота двигателя моторной установки и жалюзи радиатора; • обеспеченность двигателя моторной установки утеплительными средствами (перед зимним периодом); • состояние картера коробки передач и редуктора, промывают и заливают смазку, соответствующую предстоящему периоду эксплуатации. Выявленные недостатки устраняют и производят покраску изделия. Периодичность обслуживания зависит от конструкции автоцистерны и шасси (табл. 3.22). При эксплуатации в тяжелых дорожных и климатических условиях, пробег между очередными видами технического обслуживания, указанный в табл. 3.22, необходимо уменьшить на 25-30%. Таблица 3 22 Виды и периодичность обслуживания АЦ, ППЦ, ПЦ и ПАЗС (АТЗ)

3.4.4. ДОСТАВКА ТОПЛИВА НА АЗС Топливо на АЗС доставляется в соответствии с Правилами перевозки опасных грузов в Российской Федерации, утвержденными министром транспорта РФ. Маршрут перевозки согласуют с ГИБДД автотранспортное предприятие, поставляющее нефтепродукты. При этом руководствуются следующими требованиями: • маршрут по возможности не должен проходить через населенные пункты и вблизи промышленных объектов, зон отдыха, природных заповедников и архитектурных памятников; • в случае перевозки топлива через населенные пункты маршрут по возможности не должен проходить вблизи зрелищных, культурнопросветительских, учебных, дошкольных и лечебных учреждений. Для согласования маршрута АТП не менее чем за 10 суток • разрешение органа внутренних дел на перевозку топлива; • маршрут перевозки; • свидетельство о допуске транспортного средства к перевозке; • условия безопасной перевозки. Срок действия согласованного маршрута перевозки не должен превышать 12 месяцев. Первый экземпляр бланка согласованного маршрута находится в ГИБДД, второй - в АТП, третий - у лица, ответственного за перевозку, либо у водителя. Передвижение транспортных средств с топливом осуществляется в соответствии с Правилами дорожного движения. Транспортное средство, по возможности, должно следовать весь путь без дозаправки. При необходимости дозаправка производится на площадке, удаленной от АЗС не менее чем на 25 м. Для этого используют передвижной заправщик, либо металлические канистры. При ограничении видимости до 300 м (туман, дождь, снегопад и т.п.) перевозка запрещена. Порядок остановок и стоянок (в том числе и на ночлег) транспортных средств, указывают в условиях безопасной перевозки. При остановке транспортного средства обязательно включают стояночный тормоз, а на уклоне дополнительно устанавливают противооткатный упор. Безопасность движения транспортного средства с топливом в значительной степени зависит от физических свойств топлива и степени заполнения или резервуара цистерны. Топливо заливается в резервуары автотранспортных средств через верхнюю горловину или через нижний патрубок. Перспективным способом считается нижний налив с использованием быстроразъемных беспроливных стыковочных устройств, которыми намечается оснастить наливные стояки и приемные патрубки автомобильных средств заправки (рис. 5.3 и 5.4). В перспективе все наливные пункты будут оснащаться системами для сбора и рекуперации паров топлива из надтопливных полостей цистерн и резервуаров для обеспечения экологической безопасности нефтебаз. В зависимости от мощности наливного пункта применяются наливные стояки с ручным управлением, автоматизированные установки с местным и дистанционным управлением, установки автоматизированного и герметичного налива. Порядок работы при верхнем наливе топлива на АЗС Порядок работы при верхнем наливе: • водитель-оператор сдает в диспетчерской документы, получает ключ на право получения топлива и направляется к посту налива, соответствующему номеру ключа; ■ диспетчер набирает дозу, подлежащую наливу, и нажимает кнопку «пуск»; ■ водитель-оператор соединяет горловину резервуара с наливным патрубком, закрывает ее герметизирующей крышкой стояка и заземляет систему; • вставляет ключ в гнездо клапана-дозатора (при этом включается насос и на пульте клапана-дозатора загорается сигнал «Открой клапан»; • водитель нажатием на рычаг открывает клапан — начинается налив. Налив прекращается нажатием кнопки «Стоп» на клапане-дозаторе (пульте управления), либо автоматически. При наливе верхним способом на неавтоматизированных и негерметизированных наливных стояках водитель-оператор выполняет порядок и очередность процедур на конкретных объектах. Нижний налив по сравнению с верхним имеет ряд преимуществ: выше производительность, меньше трудоемкость, выше безопасность и меньше потерь топлива на испарение. Нижний налив проводится по трем схемам: • объем залива устанавливают с помощью счетчика-дозатора на стояке, не контролируя уровень топлива в процессе налива; • уровень налива устанавливают датчиком-ограничителем максимального уровня и клапана-отсекателя из комплекта нижнего налива; • уровень налива устанавливают датчиком-ограничителем внутри резервуара ПАЗС (АТЗ), а клапан-отсекатель и прибор управления им находятся вне резервуара. Водитель-оператор должен уметь работать с технологическим оборудованием нижнего налива, не допуская перелива топлива. При нижнем наливе водитель-оператор, установив и заземлив изделие на площадке налива, выводит шарнирный соединитель наливного стояка из стационарного положения и подключает к приемному патрубку изделия. Затем нажатием кнопки «Пуск» на местном пульте управления включает установку налива. Контроль заполнения и заданного режима налива обеспечивается блоком автоматики, который отключает налив после выдачи дозы. Количество топлива, отпущенного на автоматизированных пунктах налива фиксируется стрелочным или цифровым индикатором счетчика на площадке налива и данные о нем передаются на индикатор пульта управления оператора нефтебазы. После завершения налива водитель-оператор отсоединяет приемный патрубок от шарнирного соединителя стояка, переводит его в стационарное положение, переводит оборудование изделия в транспортное положение, отсоединяет заземление и оформляет документы в диспетчерской. Водитель-оператор может провести нижний налив (используя технологическое оборудование ПАЗС) и собственный насос. В этом случае к приемному патрубку ПАЗС должны быть герметично подстыкованынапорно-вса-сывающие рукава, возимые в шланговых ящиках или пеналах средства, а дальнейшие действия водителя-оператора должны быть в соответствии с инструкцией по эксплуатации закрепленного за ним автотранспортного средства. Перед началом транспортирования водитель-оператор должен проверить правильность оформления документов на топливо и разрешение на перевозку, проверить герметичность заливного люка и нижнего сливо-наливного патрубка, опустить на дорогу заземляющую цепь. Трогание с места должно быть плавным, без рывков, движение по дороге — без резких торможений и разгонов. Водитель-оператор должен в соответствии с состоянием дороги выдерживать предписанную скорость движения и поворотов, с учетом степени заполнения цистерны. Сзади цистерны должен быть выставлен знак ограничения скорости, а движение выполняться с включенными фарами ближнего света. Топливо сливают на АЗС самотеком, или с помощью насосов, только через сливные фильтры в присутствии оператора и водителя. До слива проверяется правильность оформления товарно-транспортной документации, исправность технических средств, наличие паспорта на качество топлив. При выявлении недостатков вызывают представителей нефтебазы, а неисправные машины не допускают к сливу. При расхождении действительного количества сливаемого нефтепродукта с данными товарно-транспорг-ных документов составляется акт, подписываемый приемщиком и водетелем-оператором. Заземляют технику, проводят стыковку с приемными устройствами сливных площадок, устанавливают цистерны с наклоном в сторону сливного устройства. Слив должен производиться быстро и полностью, присоединение сливных рукавов должно быть герметичным. При наличии замкнутых газоуравнительных систем они должны быть подключены с помощью быстроразъемных соединений. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||