Учебник АЗС. Автозаправочные станции Оборудование. Эксплуатация. Безопасность

Скачать 3.46 Mb. Скачать 3.46 Mb.

|

|

Автозаправочные станции: Оборудование. Эксплуатация. Безопасность В.Г.Коваленко, А.С.Сафонов, А.И.Ушаков, В.Шергалис.-СПб.: НПИКЦ, 2003. - 280 с. ISBN 5-902253-02-0 Научно-техническое издание В книге изложены вопросы устройства и эксплуатации автозаправочных стан-цийжлассификация, технологические процессы и системы их обеспечения, устройство и эксплуатация резервуаров, топливо- и маслораздаточных колонок, а также автомобильных цистерн для транспортирования и заправки техники. Приведены сведения о взрыво-, пожароопасных и токсических свойствах нефтепродуктов, требования технической и экологической безопасности работы на АЗС и охране труда. Книга предназначена для руководителей, инженерно-технического и обслуживающего персонала автозаправочных станций, представителей органов контроля, преподавателей и студентов учебных заведений в системе топливно-энергетического комплекса России. ПРЕДИСЛОВИЕ Автозаправочные станции (АЗС) и комплексы (АЗК) являются важнейшим звеном системы нефтепродуктообеспечения страны. Они предназначены не только для заправки автотранспортной техники топливом, но дополнительно осуществляют: продажу смазочных материалов, специальных жидкостей, запасных частей и различных принадлежностей к автомобилям; прием от владельцев индивидуального транспорта отработанных масел; техническое обслуживание и мойку автомобилей. Современные автозаправочные станции представляют собой сложные инженерные сооружения, оборудованные комплексом автоматизированных систем обеспечения технологического процесса приема, хранения топлив и заправки автотранспортной техники. Автозаправочные станции являются объектами повышенной пожарной и экологической опасности. В связи с этим от совершенства эксплуатации АЗС зависит не только эффективность работы транспортного комплекса России, но и безопасность работы обслуживающего персонала и экология окружающей среду На основе руководящих документов, действующих на настоящее время, даны решения с технической, правовой и организационной точки зрения. Учитывая сложившуюся динамику изменения нормативно-технической базы, регламентирующей деятельность по эксплуатации АЗС, книга содержит лишь основные положения документов, действовавших на момент издания. Полный список использованных авторами источников приведен в приложении. Читателям рекомендуется следить за обновлениями руководящих документов и соответствующих положений. Разделы книги описывающие требования к технической эксплуатации АЗС базируются на основных положениях соответствующих Правил (РД 153-39.2-080-01). Введенные в действие нормативные акты и законы по лицензированию отражены с учетом принятых изменений (по состоянию на август 2003 г.). При подготовке разделов, посвященных устройству, эксплуатации и ремонту технологического оборудования, были использованы материалы лекций, читаемых авторами в Московском автодорожном институте и Российской инженерной академии (С.-Петербург), в рамках курсов обучения и повышения квалификации руководителей и работников АЗС. Большое внимание авторами было уделено современным автоматизированным системам обеспечения технологических процессов, которые оказывают существенное влияние на эффективность работы действующих АЗС, что учитывается при проектировании и строительстве новых. На сегодняшний день номенклатура автомобильных бензинов составляет более 110 марок, дизельных топлив — более 40, которые выпускаются по ГОСТ и ТУ. В книге представлена сложившаяся система классификации топлив и приведены только те ГОСТы, по показателям качества которых производится сертификация всех имеющихся в производстве топлив, а также тех, которые разрабатываются. С учетом изменений, внесенных новой редакцией Правил пожарной безопасности в Российской Федерации (ППБ 01-03), при работе над соответствующим разделом книги авторы обратились за разъяснениями к нач. кафедры Института подготовки сотрудников ГПС МЧС России В.Р.Малинину. Им были сделаны замечания и комментарии, оказавшие помощь при актуализации информации. Авторы также благодарят В.В. Долгова, зам. гендиректора по качеству Петербургской Топливной Компании, обратившего наше внимание на вопросы, потребовавшие дополнительного освещения в книге ввиду их практической значимости, и предоставившего необходимые для этого информационные материалы. Материалы главы по устройству и эксплуатации технологического оборудования подготовлены авторами совместно с Р.М.Яркаевым, генеральным директором ООО «Татнефть-Балтика». Несомненный интерес для читателей представляет информация о производителях и поставщиках топлива, оборудования и услуг для АЗС. Авторы выражают благодарность руководителям следующих организаций: ООО «Торговый дом «Три-Е», «Петербургская топливная компания», ЗАО «НПО Эк-рос», АНО ОУ «УМИТЦ, ЗАО «НефтоКомби Сервис», ЗАО ПО «ПетроНефть-СпецКонструкция» и ООО «Татнефть-Балтика», любезно согласившимся предоставить информацию о производимой (поставляемой) ими продукции и услугах в области обеспечения эксплуатации АЗС. Данная информация размещена в приложении в порядке ее предоставления. Сведения, приведенные в настоящем научно-техническом издании, будут способствовать широкому кругу специалистов топливно-энергетического комплекса страны в повышении квалификации и выполнении стоящих перед ними задач. ГЛАВА 1 КЛАССИФИКАЦИЯ и общая ХАРАКТЕРИСТИКА АЗС Автомобильные заправочные станции классифицируют по различным признакам. По конструктивному исполнению: • стационарные; • контейнерные (КАЗС); • передвижные (ПАЗС). По функциональному назначению: • общего пользования; • ведомственные. По способу размещения резервуаров: • с подземным расположением; • с наземным расположением; • с расположением на транспортном средстве. По нормативным параметрам типовых проектов: • по числу топливозаправочных колонок; • по числу заправок в часы пик; • по количеству заправляемых машин в сутки; • по общей вместимости резервуаров. Стационарные АЗС могут обеспечить заправку до 1500 машин в сутки. По емкости их рассчитывают на 200, 250, 500, 750 и 1000 заправок автомобилей в сутки, по числу заправок в часы пик - 57, 100, 135, 170 автомобилей в час, возможны и другие мощности (табйг-1.1). Наиболее распространенными типами являются АЗС на 500-750 заправок в сутки АЗС на 250 заправок строят в плотно заселенных районах больших городов и в сельской местности; на 1000-1500 заправок в сутки - в пунктах интенсивного движения на магистралях. По типу расположения на местности автозаправочные станции бывают: • дорожные; • городские; • сельские; • речные. Дорожные АЗС располагаются вблизи автомобильных дорог. Они должны обеспечивать заправку автомобилей топливом, сжатым воздухом и водой. Мощность дорожных станций зависит от напряженности автотранспорта на дороге и может достигать 1000-1500 заправок в сутки. Городские АЗС размещаются в городах вне центральной части (жилой застройки) и рассчитаны на заправки всех типов автомобилей и мототехники. Мощность городских станций 250-1000 заправок в сутки, а станций «тротуарного типа» - 150-250 заправок в сутки в центральных районах города для личных легковых автомобилей. Сельские АЗС обеспечивают заправку автотранспортных средств сельскохозяйственных предприятий и организаций районных центров всеми видами горючесмазочных материалов. Речные АЗС осуществляют заправку водных маломерных судов - катеров, моторных лодок и др. Стационарные АЗС строят по типовым проектам с серийно выпускаемыми технологическими системами для приема, хранения и заправки топливом, согласованные с Государственной Противопожарной Службой МЧС России. Допускаются несерийные технологические системы, документация которых согласуется с территориальными подразделениями Противопожарной службы. Таблица 1.1 Нормативные параметры типовых проектов АЗС

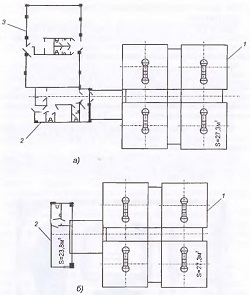

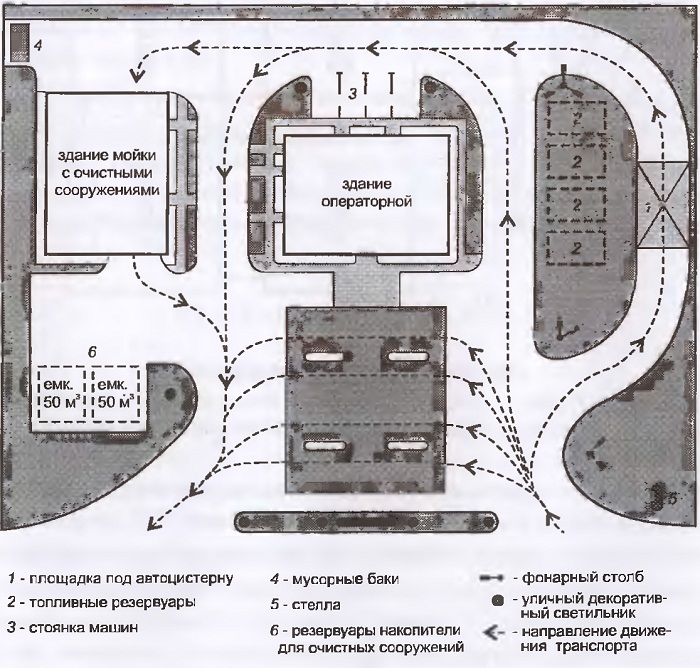

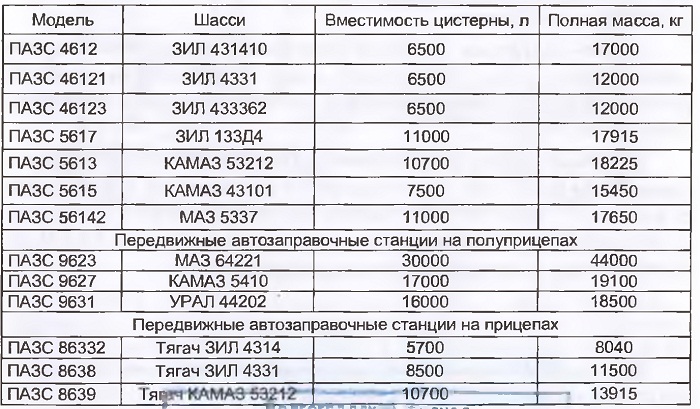

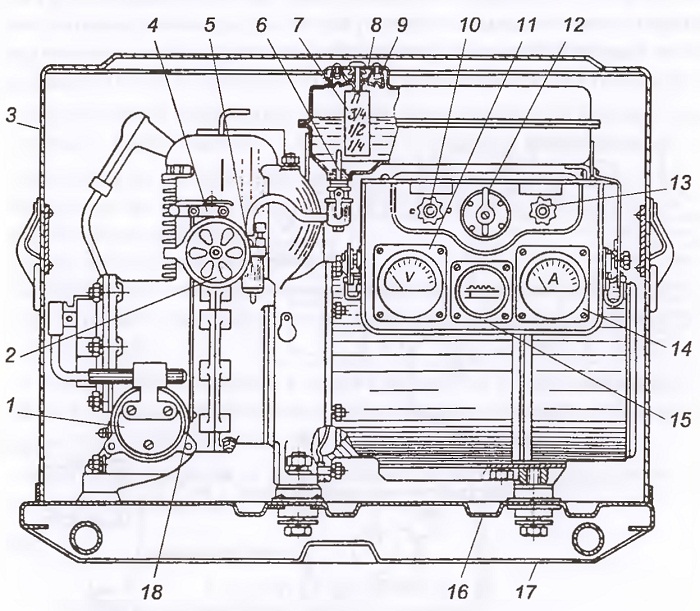

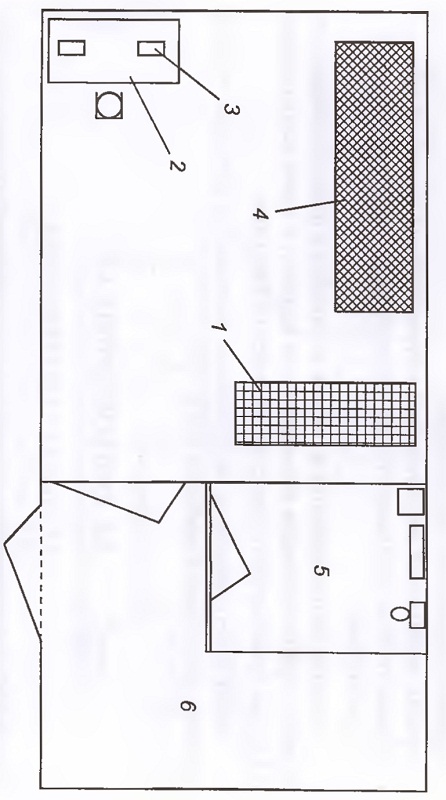

1.1. СТАЦИОНАРНЫЕ АЗС 1.1.1. ОБЩАЯ ХАРАКТЕРИСТИКА Представляют собой капитальные сооружения, включающие здания, топливозаправочные колонки, резервуары, технологические трубопроводы, очистные сооружения и различные системы обеспечения технологического процесса. Вариант сооружений АЗС показан на рис. 1.1.  Рис. 1.1. Состав сооружений АЗС: a) 1 - навесная группа; 2 -- производственный блок здания; 3 - сервисный блок здания; б) 1 — навесная группа; 2 - модуль здания полной заводской готовности Навесная группа включает заправочные островки, информационные колонные светильники, облицовочный комплект колоннады и навесной части, световой фриз в фирменной расколеровке «Заказчика», объемный световой знак «Заказчика», светильники освещения, переходной купол между зданием и навесной группой. Заправочные островки изготавливают из полированной или шлифованной нержавеющей стали и используют в качестве оснований ТРК, опор колонн, стелл и сервисных постов с целью защиты их от повреждений автотранспортом. Здание АЗС состоит из одного модуля заводской готовности или производственного и сервисного блоков. Производственный блок включает центральный вход, зону работы оператора, электрощитовую, кладовую, служебный выход, комнату слесаря, комнату администратора, служебный санузел, санузел для посетителей и комнату охраны. Сервисный блок предназначен для обслуживания. Здание АЗС оборудуется системами кондиционирования воздуха, тепловой завесы центрального тамбура, теленаблюдения, отопления, освещения и вентиляции, учета электроэнергии и расхода воды, канализации, охранно-пожарной сигнализации, громкой связи, блоками защиты ТРК, и др.. Технологический процесс функционирования стационарной АЗС включает комплекс операций по приему, хранению и выдаче нефтепродуктов. С целью повышения эффективности работы АЗС технологический процесс может быть обеспечен автоматизированными системами по определению количества топлива, контроля герметичности резервуаров, снижению потерь топлива и сохранению его качества. Количество хранимого на АЗС топлива определяется исходя из средней величины заправки одного автомобиля (50 л), а количество ТРК - из расчета обслуживания 15 автомобилей в час. Планировка станции может иметь различные решения в зависимости от мощности и количества отпускаемого топлива и предоставляемых клиентам услуг. Одно из таких решений показано на рис. 1.2. Рис. 1.2. План автозаправочной станции  1.1.2. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ АЗС Для снижения загазованности жилых и производственных зданий АЗС располагается со стороны преобладающего направления ветров. Не допускается размещение на путепроводах, под ними и на плавсредствах. Планировка должна исключать возможность растекания аварийного пролива топлива на территории АЗС и за ее пределы. На въезде и выезде с территории необходимо иметь пологие повышенные участки высотой не менее 0,2 м или дренажные лотки, отводящие загрязненные нефтепродуктами атмосферные осадки в очистные сооружения. Планировка предусматривает: • удобный подъезд и стоянку автотехники у колонки во время заправки; • хороший обзор всей территории из помещения оператора; • отведение зон под зеленые насаждения; • санитарно-гигиенические условия для работников станции; • согласование с общей архитектурной композицией микрорайона. Расположение обозначается дорожным знаком «АЗС». КАЗС должны устанавливаться на бетонированных площадках, бетонных плитах, в исключительных случаях на асфальтированных площадках, обеспечивающих сбор топлива при его утечке. Минимальные расстояния АЗС до внешних объектов и между ее сооружениями, принимаются в соответствии с НПБ 111-98*. Расстояние от края площадки для автоцистерн до наземно-расположенного технологического оборудования, конструкций навесов и технологических шахт подземных резервуаров должно быть не менее 2 м. Для технологических шахт подземных резервуаров, с негорючим материалом указанное расстояние не нормируется. Ограждение АЗС должно быть продуваемым. Не допускается озеленение территории кустарниками и деревьями, выделяющими при цветении хлопья, волокнистые вещества или опушенные семена. Вблизи посадок сельскохозяйственных культур, по которым возможно распространение пламени, предусматривается наземное покрытие, не распространяющее пламя или вспаханная полоса земли шириной не менее 5 м. 1.1.3. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ АЗС Технологическое оборудование АЗС размещается по четырем основным технологическим линиям. Линия наполнения—комплекс оборудования, с помощью которого обеспечивается наполнение резервуара топливом из автоцистерны. Участок линии, входящий в состав резервуара, состоит из трубопровода Ду 80 с толщиной стенки не менее 4 мм, который с одной стороны оканчивается на расстоянии не более 100 мм от дна резервуара рассекателем струи топлива, с другой - флан-цем для присоединения трубопровода линии наполнения. Участок, не входящий в состав резервуара, состоит из межблочных трубопроводов приемного и насосного колодцев. В приемном колодце размещены: быстросъемная муфта; фильтр-гидрозатвор, выполняющий функцию огнепреградителя; запорная арматура; штуцер для подсоединения системы испытания на герметичность; пост управления. В насосном колодце помещен насосный агрегат с электродвигателем во взрывобезопасном исполнении по ГОСТ 17494. Линия выдачи — комплекс оборудования, с помощью которого обеспечивается подача топлива из резервуара к ТРК: трубопровод забора топлива Ду 50 с толщиной стенки не менее 3 мм, оснащенный приемным клапаном для забора топлива на расстоянии не менее 150 мм от дна резервуара; огне-преградитель; запорная арматура в технологическом колодце резервуара и перед ТРК; трубопроводы подачи топлива к ТРК. Участок трубопровода от технологического колодца до ТРК прокладывается в лотках, исключающих выход проливов топлива из него в грунт. Линия деаэрации - комплекс оборудования, с помощью которого обеспечивается пожаровзрывобезопасное сообщение с атмосферой свободного пространства резервуара. Линия состоит из наземного участка стального трубопровода, конец которого оборудован дыхательным клапаном и запорной арматурой перед дыхательным клапаном и участка, проложенным в шахте, соединяющим паровое пространство резервуара с наземным участком. Запорная арматура предназначена для перекрытия этого трубопровода при испытаниях на герметичность системы, а также для безопасной замены и обслуживания дыхательного клапана. Пороги срабатывания дыхательного клапана; вакуум 100-150 Па, давление 1400±50 Па. Дыхательный клапан устанавливают в конце линии, высота установки от поверхности площадки равна 2,5 м. Пропускная способность линии контролируется при помощи манова-куумметра с запорной арматурой. Линия обесшламливания - комплекс оборудования, с помощью которого обеспечивается удаление из резервуара подтоварной воды с твердыми частицами (шлама). Линия применяется также для полного опорожнения резервуара от остатков нефтепродукта (при уровне нефтепродукта ниже места его забора линией выдачи) и при механизированной промывке резервуара закрытым способом. Линия обесшламливания состоит из: • стационарной части, представляющей собой трубопровод Ду 40, с одной стороны оканчивающегося коллектором для пластового забора подтоварной воды, проходящего на расстоянии не более 10 мм от дна резервуара, а с другой стороны - штуцером с герметично закрывающейся заглушкой и предназначенным для подсоединения шланга насоса откачки шлама или моющего раствора; • переносной части, состоящей из шланга откачки, ручного насоса, шланга слива и переносной емкости для сбора шлама 1.1.4. ТЕХНОЛОГИЧЕСКИЕ ТРУБОПРОВОДЫ АЗС Требования к технологическим трубопроводам АЗС установлены НПБ 111-98*, герметичность и прочность должна соответствовать СНиП 3.05.05, а антикоррозионная защита подземных участков - ГОСТ 6.602. На технологические трубопроводы должна быть составлена Схема трубопроводов с установленной на ней запорной арматурой. Технологические трубопроводы запрещается прокладывать в общих траншеях с газопроводами, пожарным водопроводом, теплопроводами, а также с кабелями высокого и низкого напряжения. Фланцевые соединения трубопроводов и оборудования должны быть плотно затянуты на прокладках из бензомаслостойкого материала. Сальниковые уплотнения запорных и других устройств должны регулярно проверяться с добавлением или заменой сальниковой набивки. Подземные участки коммуникаций должны иметь антикоррозийное покрытие. Наземные участки должны быть окрашены. Технологические трубопроводы с арматурой, топливораздаточные колонки и сливные рукава должны быть надежно соединены в единую систему заземления. Одностенные подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках, исключающих утечки топлива за их пределы. При использовании двустенных трубопроводов типа «труба в трубе» с разъемными соединениями, обеспечивающими раздельную герметизацию внутреннего и внешнего трубопроводов, допускается строительство без лотков. Технологические трубопроводы, расположенные под землей или в свободном пространстве шахт резервуаров и технологических колодцев, должны удовлетворять следующим требованиям: • соединения фланцев должно осуществляться по принципу «шип-паз»; • надежность соединений должна соответствовать требованиям эксплуатационных документов; • соединения должны быть опломбированы и оснащены устройствами, исключающими их саморазъединение; • запорная и регулирующая арматура, установленная на трубопроводах для легковоспламеняющихся и токсичных нефтепродуктов, независимо от температуры и давления среды, должна быть стальной. Места ввода трубопроводов в резервуары должны находиться выше номинального уровня заполнения их топливом. На всасывающих трубопроводах топливораздаточных колонок должны устанавливаться обратные клапана для предотвращения перемещения перекачиваемой жидкости в обратном направлении. Задвижки, краны, вентили и другие запорные устройства должны содержаться в исправности и обеспечивать возможность надежного и быстрого перекрытия трубопроводов. Неисправности в запорных устройствах должны немедленно устраняться. На запорно-регулирующей арматуре должна быть нанесена нумерация, соответствующая технологической схеме. На запорной арматуре (задвижках, кранах), устанавливаемой на трубопроводах, должны быть указатели крайних положений. Все технологические трубопроводы должны быть отградуированы согласно Методическим указаниям «Вместимость технологических трубопроводов. Методика выполнения измерений». В процессе эксплуатации технологических трубопроводов необходимо: • не допускать повышения давления сверх установленного проектом; • открывать и закрывать задвижки на трубопроводах с помощью маховиков или специальных ключей, не применяя каких-либо дополнительных рычагов; • следить, чтобы в трубопровод не попадала вода, во избежание его размораживания. Осмотр трубопроводов должен проводиться ежедневно. Особое внимание должно уделяться состоянию фланцевых и муфтовых соединений. Течи топлива из трубопровода и отпотины должны немедленно устраняться путем: • постановки аварийных муфт и хомутов; • сварки; • подтягиванием болтов или заменой прокладок во фланцевых соединениях с предварительным освобождением трубопровода; • ремонта трубопровода с помощью пластмасс на основе эпоксидных смол. Не реже одного раза в год паро-воздушные трубопроводы необходимо продувать воздухом с целью очистки от отложений, и один раз в пять лет испытывать на герметичность. Трубопроводы, соединяющие различное оборудование АЗС образуют технологические линии «слива-налива» топлива, деаэрации резервуаров и их зачистки. 1.2. ПЕРЕДВИЖНЫЕ АЗС 1.2.1. ОБЩАЯ ХАРАКТЕРИСТИКА Являются мобильной технологической системой, установленной на автомобильном шасси, прицепе или полуприцепе, изготовленной как единое заводское изделие. Предназначаются для перевозки и заправки топливом ав-тотранспортных средств в местах сосредоточения автотранспорта, сельскохозяйственной техники в полевых условиях, на туристических автомаршрутах, а также на территории стационарных АЗС в период зачистки и ремонта резервуаров. Технические характеристики ПАЗС приведены в табл. 1.2. ПАЗС должна располагаться на специально отведенной площадке, согласованной с административными органами, быть ровной и обеспечивать возможность свободного подъезда автотранспорта для заправки с соблюдением правил пожарной безопасности. Устанавливаются охранная разметка, соответствующие знаки о расположении пожарного водоема, водозаборных колодцев или пожарного гидранта, габаритные знаки навесов, плакаты с обязанностями водителя при заправке автомобиля. Территория должна быть освещена в соответствии с существующими нормами, особенно места заправки и слива топлива, а также оборудована телефонной и громкоговорящей связью. Устанавливаются таблички с указанием фамилии дежурного оператора, времени работы и расположения ближайшей АЗС. На каждой колонке должны быть нанесены ее порядковый номер и марка отпускаемого нефтепродукта. ПАЗС ставится на учет в ГИБДД. На ней наносятся трафареты «Пере- движная АЗС», «Огнеопасно» и знак классификации груза по ГОСТ 1943388 и «Правилам перевозки опасных грузов в РФ». На внутренней стороне дверки шкафа помещается табличка с указанием отпускаемых марок нефтепродуктов и технологической схемы заправочного оборудования. Комплект оборудования ПАЗС: • специальное оборудование и инструмент; • одиночный комплект запасных частей; • мерник образцовый II разряда вместимостью 10 литров; • два огнетушителя; • кошма; • медицинская аптечка; • средства для сбора и ликвидации проливов разлившегося топлива. На территории стационарных станций разрешается использовать ПАЗС только в случаях ремонта или зачистки резервуаров. Специальное оборудование ПАЗС: • цистерна с наливной горловиной; • шкаф со счетно-раздаточными устройствами; • боковые ящики; • бензоэлектрический агрегат. Цистерна в большинстве случаев имеет эллиптическую форму. В цистерне установлена заборная труба и сверху приварен штуцер с фланцем для крепления наливной горловины с люком. На цистерне имеются скобы-поручни для доступа водителя-заправщика к горловине. Наливная горловина цистерны предназначена для заливки горючего и производства монтажных работ внутри цистерны. Диаметр лаза (652 мм) позволяет человеку при необходимости свободно проникать в цистерну. К корпусу люка приварены штуцеры для установки дыхательного клапана и указателя уровня топлива. Счетно-раздаточные устройства размещены в шкафу каркасного типа сзади цистерны, либо с левой стороны по ходу. В транспортном положении раздаточные рукава с кранами крепятся на боковых стенах шкафа. Шкаф имеет электроосвещение. В боковых ящиках, устанавливаемых на кронштейнах вдоль цистерны, размещаются инструмент, противопожарный инвентарь и др. Топливо выдается насосом с приводом от автомобиля или электродвигателя. Источником электрической энергии является бензоэлектрический агрегат (рис. 1.З.). Насос может работать и от внешнего источника электроэнергии. Таблица 1.2. Технические характеристики передвижных автозаправочных станций  1.2.2. ТИПОВЫЕ ПАЗС Модель 56142 предназначена для транспортирования, кратковременного хранения и заправки техники топливом с плотностью не более 800 кг/м3. Рас-считана на эксплуатацию в дорожно-климатических условиях базового шасси автомобиля MA3-5337. Техническая характеристика ПАЗС 56142: • базовое шасси MA3-5337; • колесная формула 4x2; • вместимость цистерны - 11000 л.; • полная масса - 17650 кг; • производительность раздаточного оборудования - 500 л/мин. Модель 46121 предназначена для транспортировки и заправки светлыми нефтепродуктами плотностью не более 800 кг/м3 и рассчитана на эксплуатацию при температуре воздуха от - 40 до +50°С. Техническая характеристика ПАЗС 46121: • базовое шасси ЗИЛ-4331 (дизель); • колесная формула 4x2; • вместимость цистерны - 6500 л.; • полная масса - 10700 кг; • производительность раздаточного оборудования - 50 л/мин. Технологическое оборудование ПАЗС с приводом насоса от двигателя базового автомобиля (рис. 1.4) обеспечивает выполнение следующих операций (табл. 1.3): • наполнение цистерны топливом; • выдачу топлива из цистерны собственным и посторонним насосом; • слив топлива из цистерны самотеком; • перекачку топлива из одного резервуара в другой, минуя собственную цистерну; • заправку автомобилей фильтрованным топливом; • откачку топлива из раздаточных и заборных рукавов. Водитель-оператор ПАЗС должен знать работу технологического оборудования.установленного на полуприцепах-цистернах и прицепах-цистернах для правильной их эксплуатации. Выдача топлива и заправка автомобилей проводится в соответствии с правилами технической эксплуатации транс-портно-заправочного средства через топливораздагочные колонки. Водитель-оператор обязан следить за исправностью и нормальной работой колонок, требовать от водителей заправляемой техники выполнения правил безопасности, периодически определять погрешность колонок с отметкой в сменном отчете. Передвижные заправочные станции эксплуатируют в соответствии с инструкцией, разработанной на основании следующих документов: • инструкции по эксплуатации автомобиля, прицепа, полуприцепа; ■ инструкции по технике безопасности и пожарной безопасности для водителей-заправщиков; • правил технической эксплуатации; • правил технической эксплуатации электроустановок потребителей; ■ правил техники безопасности при эксплуатации электроустановок потребителей. Станция эксплуатируется в составе автопоезда и отдельно. Запрещается работа при неисправном автомобиле или прицепе, а также использование ПАЗС как транспортного средства для перевозки топлива. Лицо, ответственное за эксплуатацию, назначается приказом по предприятию, за которым закреплена ПАЗС. Таблица 1.3. Технологические операции ПАЗС

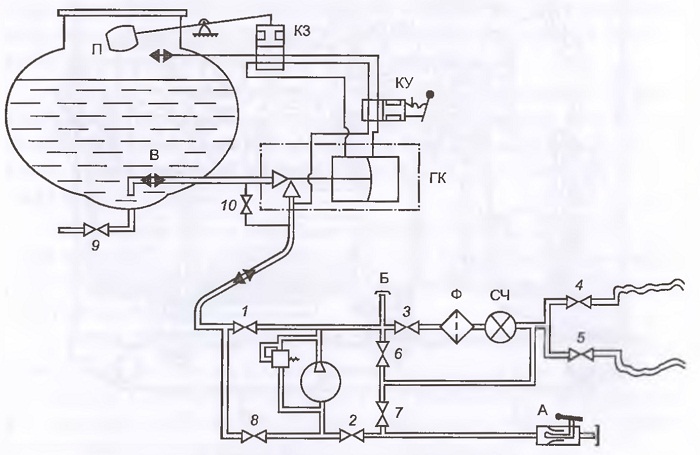

Рис. 1.3. Бензоэлектрический агрегат (разрез по кожуху): 1 - регулятор оборотов; 2 - воздухофильтр; 3 - кожух; 4 - рычаг дросселя; 5 -карбюратор; 6 - проходной клапан; 7 - стакан; 8 - пробка горловины; 9 - горловина; 10- кнопка возбуждения; 11 - вольтметр; 12 - выключатель нагрузки; 13 - ручка регулирования напряжения; 14- амперметр; 15- частотомер; 16- планка; 17 -каркас; 18 - тяга дросселя  Рис. 1.4. Технологическая схема ПАЗС: 1-9 - задвижки; 10 - вентиль; А напорно-всасывающий патрубок; Б - напорный патрубок; В - трубопровод для наполнения и опорожнения; ГК - гидроклапан; П - поплавок; КЗ - клапан золотниковый; КУ - кран управления; Ф - фильтр; СЧ - счетчик 1.3. КОНТЕЙНЕРНЫЕ АЗС 1.3.1. ОБЩАЯ ХАРАКТЕРИСТИКА КАЗС изготавливаются в заводских условиях в соответствии с установленной технической документацией. Станции повышенной заводской готовности называются модульными. Внутренняя планировка контейнера управления такой станции показана на рис. 1.5. Типовая контейнерная станция на два поста включает: • контейнер хранения, оборудованный двумя топливораздаточными колонками; • контейнер управления, оборудованный бытовым помещением и санузлом, имеет систему обогрева воздуха; • контейнер-магазин. Конструкция контейнерной автозаправочной станции предусматривает подключение ее к сетям водоснабжения и канализации. Техническая характеристика: • максимальная пропускная способность - 250 автомобилей в сутки; • количество резервуаров - 2 шт.; • вместимость резервуаров - от 8 до 11,5 м3; • количество заправочных постов — 2; • занимаемая площадь (с подъездами) — 390 м2; • степень огнестойкости контейнера управления — 2; • степень огнестойкости модуля хранения топлива - 1. В контейнере управления расположен силовой электрошкаф, контроллер управления топливораздаточными колонками, санузел, бытовое помещение, встроенный сейф. Контейнер обогревается масляными радиаторами и оборудован принудительной вентиляцией. Конструкция контейнера управления позволяет пристыковать к нему складской, бытовой и торговый контейнеры. Контейнер хранения состоит из двух резервуаров, расположенных в герметичной ванне, предохраняющей от случайного пролива топлива в грунт, перекачивающего устройства для заполнения топливом и двух раздаточных колонок. Перекачивающее устройство и ТРК расположены в запирающемся отсеке модуля. Несколько модулей хранения топлива могут быть соединены в батарею для увеличения пропускной способности станции и видов реализуемого топлива. ТРК должны располагаться с учетом обеспечения свободного доступа для их технического обслуживания, управления и обзора информации от-счетного устройства с расстояния до 4 м при освещенности площадки по действующим нормам. Ведомственные КАЗС могут быть без модуля операторной. В этом случае операторы могут размещаться в помещениях организации, на территории которой располагается станция.  Рис. 1.5. Внутренняя планировка контейнера управления КАЗС: 1 - шкаф силовой; 2 - стол рабочий; 3 - контроллер управления; 4 - топчан; 5 - санузел; б - бытовое помещение 1.3.2. ТИПОВЫЕ АЗС КАЗС «КАЗС-2М» (Россия) Станция состоит из: • контейнера управления с пультами управления ТРК, электрошкафом, местом для отдыха и санузлом; • контейнера хранения топлива с двумя резервуарами по 8,6 м3, в котором размещены четыре топливораздаточные колонки, перекачивающее устройство и фермы с подвесными раздаточными устройствами. Управление заправкой дистанционное. Техническая характеристика станции: - максимальная пропускная способность — 500 авт./сут.; - общая вместимость резервуаров - 17,2м3; - количество заправочных постов - 4; - отопление контейнера управления - электрическое; - масса контейнера управления - 6450кг; - масса контейнера хранения - 6550 кг; - площадь КАЗС с подъездами - 390 м2. «МАЗС» (Россия) Состоит из одного, двух или трех модульных автозаправочных блок-пунктов с дополнительным блок-резервуаром и операторной контейнерного типа. Может располагаться на площадках в зависимости от гидрогеологических условий (скальные грунты, высокий уровень грунтовых вод и др.). Резервуары заполняются насосом автоцистерны. Дыхательное устройство - клапан СМДК-50. Вместимость резервуаров: - блок-пункта модульного - 14м3; - блок-резервуара - 15 м*. Масса: - блок-пункта модульного - 4190 кг; - блок-резервуара — 2670 кг; - операторной - 2900 кг. «Паритет-К» (Россия) Состоит из двух блоков полной заводской готовности: контейнера хранения топлива и приемного колодца. В технологическом отсеке контейнера хранения топлива установлено оборудование для перекачки топлива и аварийного опорожнения резервуара. Могут применяться любые топливораздаточные колонки, разрешенные к эксплуатации на территории России и имеющие сертификат соответствия. Для перекачки топлива используются центробежные насосы с электроприводом, для работы во взрывоопасной зоне. Герметичность двухстенных резервуаров контролируется по рабочему уровню жидкости в межстенном пространстве. Для предотвращения образования пустот в межстенном пространстве при изменении температуры окружающей среды установлен расширительный бачок, оборудованный датчиком уровня жидкости. Воздушное пространство бачка сообщается с атмосферой через огневой предохранитель. Для доступа к арматуре, на горловине резервуара, контейнер хранения топлива оборудован лестницей и площадкой с продуваемым настилом, обеспечивающим безопасную работу персонала. Приемный колодец подключается к насосному оборудованию контейнера хранения топлива при помощи двухстенного трубопровода. «KONEHITSAUS» (Финляндия) В контейнере находятся от одного до четырех резервуаров в зависимости от количества видов топлива. Суммарная вместимость резервуаров от 10 до 25 м\ Каркас контейнера изготовлен из труб. Стены и крыша изготовлены из стального профильного листа с пластиковым покрытием, что обеспечивает защиту от коррозии. Крыша двухскатная или плоская. С торцевой стороны контейнера предусмотрена дверь для прохода при проверке технического состояния резервуаров и замере уровня топлива. Топливные резервуары изготовлены из стального листа и теплоизолированы. Для удобства зачистки они оснащены внутри специальными лестницами. К. каждому резервуару подсоединена топливораздаточная колонка с раздаточным рукавом и краном. Колонки устанавливаются на основание контейнера под навесом. Перевозка контейнера к месту установки осуществляется при помощи трейлера. Фирма выпускает также станции с резервуарами, вместимостью 50 м3 (две камеры на 20 и 30 м3). Станция укомплектована двумя топливораздаточными колонками типа SU-8500 ST, установленными на одной раме с резервуаром хранения топлива. Колонки управляются микропроцессором, а топливо отпускается по картам. В приемном отсеке размещены сливные патрубки с муфтами и сливной насос с фильтром и электродвигателем. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||