Учебник АЗС. Автозаправочные станции Оборудование. Эксплуатация. Безопасность

Скачать 3.46 Mb. Скачать 3.46 Mb.

|

|

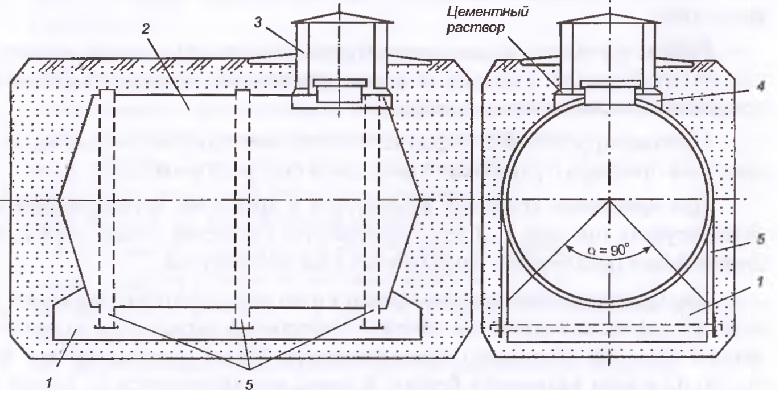

.1.4. ЭКСПЛУАТАЦИЯ РЕЗЕРВУАРОВ АЗС Установка в грунт резервуаров АЗС Горизонтальные резервуары можно располагать на поверхности земли или под землей. Максимально допустимое заглубление (расстояние от поверхности земли до верха обечайки) - 1,2 метра. Заглубленные резервуары уменьшают пожарную опасность и сокращают потери горючего от испарения. Схема установки резервуара в грунт показана на рис. 3.9. Работы по устройству основания должны производиться в соответствии с требованиями СНиП 3.02.01. Установка резервуаров в грунт проводится в следующей последовательности: • зачистка внутренней поверхности резервуара (вручную, ОМЗР); • очистка от краски и ржавчины наружной поверхности; • внешний осмотр резервуара; • пневматическое испытание резервуара (Р = 0,05...0,07 МПа). При пневматическом испытании резервуар считается исправным, если созданное в нем избыточное давление не снизилось в течение 15...20 мин. В случае снижения давления определяют место утечки воздуха с помощью мыльного раствора, который наносят на сварные швы, вмятины и другие подозрительные места. После устранения дефекта резервуар подвергают повторному испытанию; • нанесение противокоррозионного покрытия. Защитное покрытие наносится на тщательно очищенную и обезжиренную поверхность резервуара. Очищенная стальными щетками поверхность резервуара вначале покрывается слоем праймера, являющегося грунтовкой, а после его высыхания - двумя слоями нефтебтума; • подготовка котлована глубиной на 0,5 м выше уровня грунтовых вод; • устройство песчаной подушки в котловане толщиной менее 0,5 м; • установка резервуара на песчаную подушку. При угрозе затопления резервуары устанавливают в котловане на сплошных бетонных фундаментах с креплением стальными хомутами (рис. 3.10). Расстояние между соседними резервуарами должно быть не менее I метра; • устройство заземления резервуара и проверка его сопротивления. Резервуары заземляют с целью отвода статического электричества, возникающего и накапливающегося во время перекачки горючего. Общее сопротивление растеканию тока промышленной частоты должно быть не больше 100 Ом; • засыпка резервуара грунтом; • устройство смотрового колодца с крышкой на горловине резервуара; • планировка обсыпки резервуара с уклоном 1:1,5; • устройство подъездов и оборудование площадок для средств перекачки горючего. Площадка для приема (выдачи) горючего выполняется из безыскрового бетона, уложенного на основание из песка с уклоном 0,01 в сторону приямка для сбора проливов. Для доступа к оборудованию над горловиной резервуара устанавливается колодец из бетона или кирпича. Вокруг стенки колодца устраивается глиняный замок толщиной 0,2 м. При угрозе затопления колодец снизу заливается цементным раствором. Высота колодца над грунтом должна быть не менее 0,15 м. Через стенку или крышку колодца могут выводиться трубопроводные коммуникации. На колодец крепится одно- или двухскатная крышка с петлями для закрытия и пломбировки. На крышке колодца должны быть надписи с указанием порядкового номера резервуара, базовой высоты (высотного трафарета) и марки хранимого продукта.  Рис. 3.9. Схема заглубленной установки стальных горизонтальных резервуаров  Рис. 3.10. Установка стальных горизонтальных резервуаров при высоком уровне грунтовых вод: 1 - бетонный фундамент; 2 - резервуар; 3 - колодец резервуарного оборудования; 4 - опора из кирпича (бетона); 5 - стальные хомуты Защита от коррозии резервуаров АЗС Коррозия стальных металлических резервуаров резко сокращает эксплуатационную надежность резервуаров и оборудования, снижает срок их службы, вызывает разрушение отдельных элементов конструкций и может привести к потерям топлива и авариям. Основные способы защиты внутренних поверхностей стальных резервуаров от коррозии: • нанесение лакокрасочных и металлизационных покрытий; • применение электрохимической катодной защиты; • использование ингибиторов коррозии. Выбор того или иного метода защиты определяется скоростью коррозии, условиями эксплуатации, видом топлива и технико-экономическими показателями. Работы по защите металлоконструкций от коррозии должны соответствовать требованиям Указаний но защите резервуаров от коррозии «Правил технической эксплуатации резервуаров». Противокоррозионное покрытие внешних поверхностей состоит из одного слоя праймера (грунтовки) и двух слоев битумной изоляции. При временной установке резервуаров и прокладке трубопроводов в сухих грунтах (на срок 1...2 года) допускается нанесение только двух или трехслойного праймерного покрытия без слоя нефтебитума. Для приготовления праймера берется одна часть нефтебитума марки 3 или 4 на три части бензина (по объему). Нефтебитум нагревается до температуры 170...200 °С, хорошо перемешивается. После охлаждения его до 50...70 °С в него наливается бензин, и смесь перемешивается до полного растворения нефтебитума. Битумная изоляция изготавливается из 85 % битума марки 4 или смеси марок 3 и 5 и 15 % каолина или молотого известняка. Изоляция наносится в два слоя толщиной 1,5...2 мм каждый, с помощью кисти. Ввод в эксплуатацию резервуаров АЗС Приемку нового резервуара осуществляет специальная комиссия из представителей строительной организации, заказчика, пожарной охраны и других заинтересованных органов. Комиссии должны быть предъявлены следующие документы: • рабочие и деталировочные чертежи стальных конструкций; • заводские сертификаты на поставленные стальные конструкции; • документы о согласовании отступлений, допущенных от чертежей при изготовлении и монтаже; • акты приемки скрытых работ ответственными представителями заказчика, строительной и монтажной организациями (по устройству насыпной подушки, изолирующего слоя под резервуар, заделки закладных деталей и т. д.); • сертификаты, удостоверяющие качество материалов, сталей, стальных канатов, метизов, электродов, элекгродной проволоки и других сварочных материалов, примененных при монтаже и вошедших в состав сооружения; • журналы промежуточной приемки работ: монтажные, сварочные, подготовки поверхности под окраску и др., которые ведутся линейным инженерно-техническим персоналом или ОТК; • акты испытаний: на герметичность сварных соединений днища, стенок резервуара в соответствии с требованиями СНиП III-18;на прочность наливом воды до высоты, предусмотренной проектом; • акты контроля качества сварных соединений, предусмотренного СНиП III-18; • описи удостоверений дипломов о квалификации сварщиков, с указанием присвоенных им номеров или знаков; • заключение по просвечиванию монтажных швов проникающим излучением со схемами расположения мест просвечивания; • акты приемки смонтированного оборудования; • схема и акт испытания заземления резервуара; • акты на окраску, выполненную на монтаже; • акт на приемку протекторной защиты (при ее наличии); • акт на скрытые работы по изоляции корпуса; • акт на скрытые работы по креплению резервуара стальными хомутами к бетонному основанию; • акт на послойноетромбование грунта над корпусом резервуара; • документы, подтверждающие марку бетона основания резервуара. На каждый резервуар, вводимый в эксплуатацию, должны быть: • технический паспорт в соответствии со СНиП III-18; • градуировочная таблица; • журнал учета ремонта оборудования (журнал текущего обслуживания), • распоряжения и акты на замену оборудования; • технологические карты на замену оборудования; • акты по техническому обслуживанию и ремонту. Последние три документа прилагаются к техническому паспорту. Если за давностью строительства техническая документация на резервуар отсутствует, то паспорт должен быть составлен предприятием, эксплуатирующим резервуар, на основании детальной технической инвентаризации. В паспорт АЗС заносятся данные о резервуарах, их техническом обслуживании, калибровке, зачистке и обследованиях. Каждый резервуар должен быть оснащен полным комплектом оборудования, предусмотренного типовым проектом или стандартами, и иметь надписи с указанием порядкового номера резервуара, базовой высоты (высотного трафарета), марки хранимого горючего. Базовую высоту резервуара измеряют ежегодно в летний период, а также после ремонта, оформляют протоколом, который прилагают к градуировочным таблицам. Градуировка резервуаров АЗС В соответствии с требованиями ГОСТ 2.601 на каждый резервуар, должен составляться паспорт и градуировочная таблица для определения объема горючего в зависимости от высоты наполнения. Градуировку резервуаров проводят в соответствии с ГОСТ 8.346. К градуировочным таблицам прилагают исходные и расчетные величины: полная вместимость, площадь зеркала, поправки на неровности днища и корпуса, внутреннее оборудование и т. д. Поправки на неровности днища и корпуса проверяют при каждом опорожнении резервуара, акт проверки прилагают к градуировочным таблицам. При градуировке резервуара должен быть определен его высотный трафарет — расстояние по вертикали от днища резервуара до верхнего среза замерного люка в постоянном месте замера. Величина высотного трафарета проверяется ежегодно. Градуировку производят двумя методами: объемным и геометрическим. При объемном методе в резервуар заливают точно отмеренные объемы жидкости и определяют высоту наполнения. Метод точен, но длителен и технически трудно осуществим для резервуаров большой вместимости вследствие неизбежного колебания температуры и объема жидкости в процессе градуировки. Метод приемлем для резервуаров небольшой вместимости. При градуировке горизонтальных резервуаров учитывают непостоянство площади зеркала жидкости при изменении высоты наполнения и различную форму днищ (плоскую, сферическую, коническую). При конических и сферических днищах зависимость возрастания объема наполненной части от высоты нелинейная. Геометрический метод наиболее доступен и легко технически осуществим, поэтому является основным. Порядок градуировки горизонтальных резервуаров объемным и геометрическими методами изложен в ГОСТ 8.346 «Резервуары стальные горизонтальные. Методы и средства поверки». В этом стандарте приведены значения коэффициентов заполнения, определяемые по отношению высоты наполнения к диаметру резервуара. Замер количества горючего проводится при приеме (выдаче), снятии остатков, контроле за герметичностью резервуаров. Для замера необходимы: рулетка с лотом или метршток, водочуствительная лента или паста, пробоотборник, цилиндр стеклянный или металлический для определения плотности, набор нефтеденсиметров, кусковой мел, чистая сухая ветошь и взрывобезопасный электрический фонарь (в темное время суток). Высота наполнения горючим горизонтальных резервуаров замеряется рулеткой или метроштоком в двух противоположных точках горловины по осевой линии. Предварительно убеждаются в отсутствии воды. Объем горючего в резервуарах определяют с учетом наличия подтоварной воды или льда при помощи высотных трафаретов. Наличие льда определяют по несовпадению постоянного и фактического высотных трафаретов, толщину слоя — по их разности, а высоту слоя горючего - по смоченной части метрштока. Вычисляют вначале общий объем горючего и льда (воды) по суммарной высоте, затем объем льда (воды), который вычитается из общего объема. Техническое обслуживание резервуаров АЗС Для поддержания резервуаров в исправном состоянии и предотвращения аварий проводятся следующие плановые работы: • ежедневное техническое обслуживание (ТО); • профилактическое обслуживание; • ремонт резервуаров и их оборудования; • зачистка резервуаров от воды, грязи и ржавчины. Особое внимание при ежедневном техническом обслуживании уделяется состоянию сварных швов и запорной арматуры. При появлении трещин и отпотин в сварных швах или в основном металле резервуар немедленно опорожняется и ремонтируется. Замеченные недостатки при проведении профилактического обслуживания устраняются на месте. Оборудование резервуаров должно подвергаться осмотрам по графику ТО и ППР, разработанному в соответствии со сроками эксплуатационных осмотров (табл. 3.8). Результаты осмотров регистрируются в журнале ремонтов оборудования. Резервуары, находящиеся в эксплуатации, подлежат периодическому обследованию и дефектоскопии для определения их технического состояния. Очередность, сроки проведения обследований, а также объем работ по проверке технического состояния резервуара регламентируются Руководством по обследованию резервуаров. Сроки проведения частичного и полного обследования представлены в табл. 3.9. Таблица 3.8 Сроки осмотра оборудования резервуаров

Таблица 3.9 Сроки проведения обследования резервуаров

Зачистка резервуаров АЗС Резервуары АЗС должны зачищаться в следующие сроки (ГОСТ 1510): 1 раз в два года - резервуары для автобензина и дизельного топлива и масел без присадок; 1 раз в год - резервуары для масел с присадками Резервуары зачищаются перед ремонтом и перед заливом горючего, если остаток горючего некондиционный или заливаемый продукт более высокого качества. При зачистке резервуара применяется омедненный инструмент. Зачищаются резервуары механическим способом или вручную. Зачистка проводится под надзором должностного лица, назначенного руководством, в светлое время суток, лицами, допущенными к этой работе приказом по предприятию. Перед началом работ рабочие должны быть проинструктированы по правилам ведения зачистки, мерам оказания первой помощи при несчастных случаях и технике безопасности. Инструктаж проводится на рабочем месте руководителем работ под роспись в журнале инструктажа по технике безопасности. Работы по зачистке резервуаров вручную проводятся с применением средств индивидуальной защиты: • шлангового противогаза ПШ-1 (ПШ-2); • спасательного пояса с веревкой; • брезентового костюма; • перчаток и резиновых сапог. При зачистке применяются осветительные приборы только во взрывобезопасном исполнении (U £ 12В). Включение и выключение фонарей проводится вне резервуара. На месте работ должна быть медицинская аптечка, запасной комплект ПШ и выставлен противопожарный пост. Для зачистки вручную выделяется не менее 3 человек, из которых двое посменно работают в резервуаре, а третий, наиболее опытный, обязан находиться около горловины для контроля, в готовности оказать необходимую помощь. Через каждые 15 минут рабочий выходит из резервуара для отдыха на свежем воздухе. Качество зачистки проверяется визуальным осмотром внутренней поверхности резервуара с последующим составлением акта. |