Четыре тенденции мировой промышленности

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

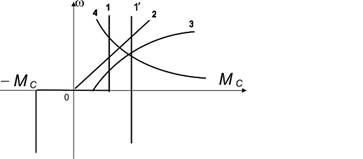

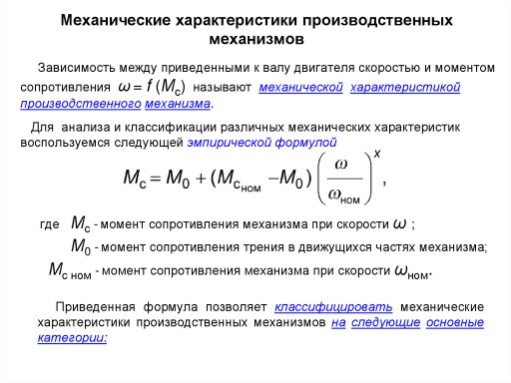

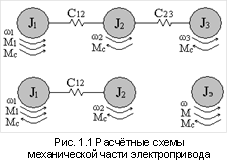

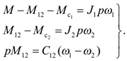

Состав механической части. Свойства сил и моментов. Механические характеристики. В состав механической части электропривода входят следующие элементы силового канала: подвижная часть ЭМП (двигателя) — ротор или якорь; механический преобразователь (МП); рабочий орган (РО) исполнительного механизма. Например, в лифте ротор двигателя через редуктор, барабан, трос связан с кабиной. Кроме указанных основных элементов в МП входят различные дополнительные элементы: муфты, части тормозных узлов, соединительные звенья и т. п. Существуют установки, где механические передачи отсутствуют. Так, в небольших вентиляторах крыльчатка обычно непосредственно связана с валом двигателя, в некоторых стрелочных электронных часах минутная стрелка размещена на валу микродвигателя и т. п. Иногда рабочий орган совмещен с подвижной частью двигателя (рис. 2.1, в). Это, например, мотор-колесо в некоторых видах транспортных средств, МГД-насос, в котором роль подвижной части двигателя играет сама перекачиваемая электропроводящая жидкость, некоторые центрифуги и т. п. Волнистыми линиями отмечены «стыки» механической части с электромеханическим преобразователем слева и с технологической установкой справа. По характеру действия силы и моменты делят на активные и реактивные: Активными называют силы или моменты, обусловленные внешними по отношению к элементу источниками механической энергии и действующие независимо от направления движения элемента. Так, активными будут силы или моменты, создаваемые в двигателе и прикладываемые к его подвижному элементу, входящему в механическую часть привода. В дальнейшем будем выделять эту группу активных сил или моментов, поскольку их формирование – важная функция электропривода. Активными могут быть силы и моменты статических нагрузок, обусловленные потенциальной энергией грузов, если при их перемещении есть вертикальная составляющая, энергией сжатых пружин, ветра, потока воды и т. л. Характерная особенность активных сил и моментов – независимость направления их действия от направления движения. Так, статический момент (Л/с), обусловленный весом груза, всегда, и при подъеме, и при спуске, направлен в одну сторону. (характеристика 1' на рис. 2.10). Реактивными называют силы и моменты, возникающие как реакция на движение и всегда направленные против движения. Характерным примером могут служить силы и моменты трения (характеристика в виде ломаной линии 1 на рис. 2.10): они всегда сопровождают движение и всегда противодействуют ему. Характеристика 1 относится к исполнительному органу производственного механизма, сопротивление при движении которого, создается, главным образом, силами трения. Поэтому такую характеристику' также называют характеристикой сухого трения.  Реактивными являются силы и моменты, обусловленные неупругой деформацией или каким-либо разрушением материалов: резанием металла, деформацией слитка валками прокатного стана, разрушением горной породы ковшом экскаватора и т. п. Силы и моменты, приложенные к рассматриваемым элементам, могут зависеть от времени, пространственной координаты, ее производных. При рассмотрении работы электрического двигателя, приводящего в действие производственный механизм, прежде всего, необходимо выявить соответствие механических характеристик двигателя характеристике производственного механизма. Поэтому для правильного проектирования и экономичной эксплуатации электропривода необходимо изучить эти характеристики. Зависимость между приведенными к валу двигателя угловой скоростью вращения и моментом сопротивления механизма называют механической характеристикой производственного механизма омега =f(Mc). Рабочие машины и производственные механизмы обладают различными механическими характеристиками. Аналитическое выражение, устанавливающее изменение статического момента сопротивления от угловой скорости, для большинства рабочих машин и механизмов может быть представлено следующей эмпирической зависимостью:  Расчетные схемы механической части привода. Механическая часть привода как объект управления. Динамические нагрузки привода. В соответствии с определением электропривода в состав механической части входят: подвижная часть электромеханического преобразователя, передаточное устройство – механическая передача и рабочий орган механизма, как элемент технологической установки. В передаточное устройство могут входить различные дополнительные элементы (муфта, тормозные узлы, соединительные звенья и другие). Одной из основных задач проектирования и исследования электроприводов является составление упрощенных расчетных схем механической части. Для составления расчетных схем механической части электропривода необходимо приведение всех параметров и элементов кинематической цепи к одной расчетной скорости. Наиболее удобно приводить к скорости двигателя, являющегося источником механического движения. Обычно производят приведение сил, моментов, масс и моментов инерции к валу двигателя. Реальное кинематические схемы содержат упругие элементы, между которыми могут существовать зазоры. При значительной продолжительности к упругим элементам могут быть отнесены соединительные валы. Наличие упругих элементов и зазоров усложняет расчётную схему механической части электропривода, превращая её в многомассовую. Неразветвленные расчетные механические схемы в большинстве практических случаев могут быть сведены к трехмассовой, двухмассовой расчетным схемам и к жесткому приведенному механическому звену (рис. 1.1). В  схеме приняты следующие обозначения: схеме приняты следующие обозначения:В обобщенной двухмассовой системе (рис. 1.1, б): Двухмассовая электромеханическая система - это простейшая модель электропривода. Если влияние упругих связей незначительно, механическая часть представляется простейшей расчетной схемой, не учитывающей влияния упругих связей, т.е жестким приведенным звеном. В этих случаях многомассовая механическая система электропривода заменяется одной эквивалентной массой с моментом инерции основное уравнение движения электропривода в одномассовой жесткой системе J, – момент инерции поперечного сечения вала М – момент, развиваемый двигателем Мс – момент сопротивления С его помощью можно по известному электромагнитному моменту и значениям Л/с и Л оценить среднее значение ускорения электропривода (т. е. сказать в каком режиме находится электропривод), рассчитать время, за которое двигатель достигнет заданной скорости и решить многие другие практические вопросы, даже в тех случаях, когда влияние упругих связей в системе существенно. Полученные уравнения движения позволяют проанализировать динамические особенности механической части электропривода как объекта управления. Основой для анализа являются структурные схемы, вид которых определяется принятой расчетной схемой механической части. Для примера получим структурную схему для двухмассовой системы. Для получения структурной схемы двухмассовой упругой механической системы продифференцируем третье уравнение системы (2.24) Далее положим d/dt = р в уравнениях (2.24), описывающих двухмассовую упругую механическую систему, тогда  (2.27) (2.27)Правые части уравнений движения электропривода представляют собой моменты действующих в системе сил инерции, В отличие от рассмотренных выше моментов статической нагрузки электропривода, которые являются внешними воздействиями и не зависят от ускорений масс системы, силы и моменты сил инерции пропорциональны ускорениям масс: Такие силы и моменты в теории электропривода принято называть динамическими силами и моментами. Уравнение движения приведенного жесткого механического звена определяет суммарную динамическую нагрузку электропривода которая при принятом правиле знаков численно равна результирующему моменту М -Мс, приложенному к движущимся массам. +Динамический момент является важной составляющей полной нагрузки электропривода. Он представляет собой алгебраическую величину, знак которой при ускорении системы совпадает со знаком скорости, а при замедлении противоположен знаку скорости. При ускорении системы динамический момент является тормозным, и двигатель, преодолевая этот момент, совершает работу, затрачиваемую на увеличение запаса кинетической энергии системы. При замедлении системы, напротив, динамический момент является движущим. Освобождающаяся при снижении скорости кинетическая энергия расходуется на совершение работы по преодолению результирующего момента М — Мc,который в этом случае является тормозным Виды, классификация и особенности исполнительных приводов мехатронных и робототехнических систем Исполнительным механизмом является звено исполнительного устройства, преобразующее получаемую энергию в перестановочное усилие для управления затвором регулирующего органа. По виду используемой энергии, создающей перестановочное усилие, исполнительные механизмы делятся на электрические, пневматические и гидравлические. В пневматических исполнительных механизмах перестановочное усилие создается за счет действия давления сжатого воздуха на мембрану, поршень или сильфон. Соответственно различают поршневые, мембранные и сильфонные исполнительные механизмы. Они могут быть пружинными и беспружинными. В пружинных механизмах давление сжатого воздуха подводится к одной рабочей полости, причем перестановочное усилие в одном направлении создается силой давления сжатого воздуха, а в обратном – силой упругости сжатой пружины, т.е. значительная часть усилия, создаваемого за счет действия давления, тратится на сжатие пружины. От этого недостатка свободны беспружинные исполнительные механизмы, в которых перестановочное усилие в противоположных направлениях создается действием давления с обеих сторон мембраны или поршня (давление с одной стороны возрастает, а с другой уменьшается, или же наоборот). Сильфонные исполнительные механизмы применяются весьма редко и лишь для создания небольших перестановочных усилий. Прямолинейные мембранные пружинные и беспружинные механизмы, дополненные рычажной передачей, обеспечивают поворотное перемещение выходного звена. Наиболее широко применяются гидравлические исполнительные механизмы в виде поршневых механизмов, однако при небольших давлениях жидкости и небольшой длине хода могут применяться мембранные и сильфонные гидравлические исполнительные механизмы. Обычно поршневые гидравлические исполнительные механизмы применяются при давлении жидкости в диапазоне 2,5 – 20 МПа (25 – 200 кгс/см2), поэтому они могут развивать большие перестановочные усилия, сохраняя при этом относительно небольшие габариты. Как правило, они не имеют возвратных пружин, т.е. перемещение поршня в обоих направлениях осуществляется силой давления жидкости. Существуют также лопастные гидравлические исполнительные механизмы, в которых выходное звено совершает поворот вокруг своей оси примерно на 250 – 300°, однако применяются они в настоящее время достаточно редко ввиду сложности изготовления и ремонта. Электрические исполнительные механизмы по принципу действия подразделяются на электродвигательные и электромагнитные; электродвигательные исполнительные механизмы, основные параметры которых определены ГОСТ 7192–62, по характеру движения выходного звена подразделяются на поворотные (однооборотные), многооборотные и прямоходные. Электромагнитные исполнительные механизмы обеспечивают лишь поступательное перемещение выходного звена. Электромагнитные исполнительные механизмы имеют ограниченное применение: они могут применяться лишь для позиционного регулирования при небольших ходах до 10 – 45 мм и для создания небольших перестановочных усилий. Электрические исполнительные механизмы могут выпускаться в нормальном и взрывоопасном исполнении. При этом следует отметить, что взрывоопасное исполнение значительно увеличивает габариты, вес и стоимость электрических исполнительных механизмов. Для создания больших перестановочных усилий также применяются гидравлические исполнительные механизмы. Эти механизмы содержат в себе электродвигатели, местную насосную станцию, а также поршневые и вспомогательные устройства Электрический, гидравлический приводы. Их особенности и области применения. Сравнительная оценка приводов. Назначение и виды электрических и гидравлических приводов. Электрический привод (электропривод) представляет собой совокупность электромеханических, информационных и управляющих устройств, используемых для преобразования электрической энергии и приведения в движение исполнительных органов рабочего оборудования в рамках выполнения технологического процесса. В состав любого электропривода, как правило, входит стандартный ряд основных элементов, выполняющих характерные для каждого из них задачи: регулятор используется для осуществления функций управления процессами, происходящими в электроприводе; электрический преобразователь отвечает за трансформирование электроэнергии в напряжение заданного рода тока с возможностью его регулирования; центральным элементом является двигатель, преобразующий электрическую энергию, подводящуюся к приводу, в механическую; за регулирование скорости вращения вала двигателя отвечает механический преобразователь. Функционально электропривод подразделяют на следующие составляющие: систему управления, силовую и механическую часть. Различают следующие виды электроприводов: с постоянным/переменным током (в зависимости от рода используемого тока); линейный, дискретный, с вращательным движением (согласно характеру осуществляемого движения); электрогидравлический, магнитогидродинамический, редукторный (по виду передаточного механизма); главный, вспомогательный, для передач (по значимости и важности использования); автоматизированный, управляемый с помощью программ, адаптивный, позиционный, следящий (в зависимости от вида управления и назначения); групповой, индивидуальный, взаимосвязанный, с несколькими двигателями, электрический вал (по числу рабочих органов Выделяют следующие основные преимущества электроприводов по сравнению с другими видами приводных систем: простое конструктивное устройство электродвигателей; возможность производить двигатели в большом диапазоне мощности, что позволяет подобрать двигатель для любого оборудования; простая и удобная регулировка скорости вращения вала двигателя; доступное автоматическое управление работой электроприводов, обладающее широкими возможностями; быстродействие; постоянная готовность к запуску; возможность использования реверсного вращения; для установки и обслуживания электроприводов не обязательно привлечение высококвалифицированных специалистов; возможность дистанционного управления; доступность электрической энергии, развитая сетевая инфраструктура; надежность, экономичность, высокий КПД; экологическая чистота. В промышленной сфере на электропривод приходится около 60% всей потребленной электроэнергии, что позволяет ему выступать в качестве основного источника механической энергии, используемого для функционирования миллионов единиц производственного оборудования. Электроприводы являются важнейшей составляющей автоматизированных систем управления производственными процессами промышленных предприятий. Они широко применяются для привода: насосов, запорной арматуры, систем автоматического регулирования, компрессоров, устройств перемешивания в нефтегазовом хозяйстве, энергетической и химической отрасли; прокатных станов, смесителей, конвейеров, транспортеров, бегунов в металлургии; мельниц и дробилок в горнорудной промышленности; шлифовальных, металлообрабатывающих, деревообрабатывающих станков и центров в станкостроении; лебедок, талей, кранов и другого подъемно-транспортного оборудования в различных сферах производства. Гидравлический привод (гидропривод) представляет собой комплекс устройств, используемых для приведения в движение рабочих органов оборудования с помощью гидравлической энергии. В состав гидропривода входит ряд основных устройств, для которых характерно выполнение следующих функций: насос выступает в качестве поставщика гидравлической энергии; гидравлический двигатель является потребителем гидравлической энергии, и преобразовывает ее в механическую энергию; гидрораспределители, дроссели регулируют поток рабочей жидкости, управляя тем самым движением выходного звена гидродвигателя; для перемещения рабочей жидкости внутри гидросистемы, а также подачи ее к соответствующим устройствам, используются гидролинии; отделение из гидравлической жидкости загрязнений, образующихся во время эксплуатации системы, осуществляется с помощью фильтра; для регулирования температуры жидкости могут применяться различные устройства, выполняющие как нагрев, так и ее охлаждение. Выделяют два типа гидравлических приводов: объемные и гидродинамические. Для объемных гидроприводов характерны большие давления (до 300 МПа и выше) и небольшие скорости перемещения жидкости. Они функционируют за счет потенциальной энергии давления жидкости. Насосы и гидравлические двигатели этих приводов также относятся к гидромашинам объемного типа. Их функционирование связано с поочередным наполнением рабочей полости гидравлической жидкостью и выталкиванием ее из полости. Основными представителями объемных гидромашин являются аксиально-поршневые и пластинчатые гидравлические насосы и двигатели. Гидродинамические приводы работают, как правило, за счет кинетической энергии потока рабочей жидкости. Они отличаются высокими скоростями перемещения жидкости и небольшими давлениями в системе, обычно находящимися в интервале 1...2 МПа. В связи с тем, что габариты и масса гидродинамических приводов существенно выше, чем у объемных приводов, последние получили гораздо большее распространение. В соответствии с особенностями конструктивного устройства и ряду других параметров, выделяют следующие разновидности объемных гидроприводов: с вращательным, поступательным и поворотным движением (в зависимости от вида перемещения выходного звена); регулируемый (дроссельный, объемный, объемно-дроссельный), нерегулируемый и саморегулируемый (по возможности регулирования скорости выходного звена); программный, следящий, стабилизированный (в соответствии с решаемыми задачами регулирования); с замкнутой и разомкнутой системой циркуляции (по виду циркуляции рабочей жидкости); насосный, аккумуляторный, магистральный (по способу подачи рабочей жидкости); с электроприводом, приводом от двигателя внутреннего сгорания, турбины (в соответствии с типом двигателя, используемого в приводе). К основным достоинствам гидроприводов относят: управляемость и простота автоматизации; высокие показатели мощности на единицу массы, к примеру, электрические приводы с аналогичными параметрами мощности будут иметь массу в 10-15 раз больше; большие усилия и мощность могут быть достигнуты в небольших по массе и размерам устройствах; скорость выходного звена может варьироваться в широком поле значений без применения многоступенчатых механизмов; использование в качестве рабочих жидкостей масел позволяет обойтись без применения специальных смазывающих устройств; возможность реализации поступательного, поворотного и вращательного движения выходного звена; надежность и простота защиты рабочих элементов системы от перегрузок с помощью установки предохранительного клапана. Гидроприводы объемного типа получили широкое применение в следующих приложениях: дорожные и строительные машины (экскаваторы, автогрейдеры, бульдозеры); авиастроение и станкостроение; автомобильная промышленность, тракторостроение, танкостроение; гидравлические системы промышленного оборудования. |