Федеральное агентство по образованию иркутский государственный технический университет

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

|

Рис. 10.18. Испытание металла шва на изгиб Метод магнитной дефектоскопии основан на неодинаковой магнитной проницаемости α-железа и других фаз. В отличие от равномерного распределения магнитных потоков на участке сварного соединения без дефектов в шве с дефектом магнитный силовой поток будет огибать его, создавая магнитные потоки рассеивания. Выбор методов и объемов неразрушающего контроля качества сварных соединений осуществляется проектной организацией, которая указывает их в конструкторской документации, согласованной с заводом-изготовителем и монтажной организацией. 10.1.12. Техника безопасности при электродуговых способах сварки 1. Во избежание поражения электрическим током необходимо соблюдать следующие условия: сварочные провода должны иметь надежную изоляцию; рубильники для включения электрического тока должны иметь заземленные защитные кожухи; руки и рукавицы, обувь и одежда должны быть всегда сухими; провода не должны находиться в воде. 2. Ультрафиолетовое излучение дуги вызывает ожог кожи и поражение сетчатки глаз. Для защиты тела от влияния лучей сварщики и их подручные во время работы должны надевать брезентовые спецодежду и рукавицы, лицо закрывать специальным шлемом или щитком из малотеплопроводного, невоспламеняющегося от искр и не пропускающего ультрафиолетовые лучи материала. Если шлем или щиток имеют щели или трещины в стеклах, работать в них не разрешается. Нельзя смотреть самому или разрешать другим смотреть на электрическую дугу незащищенными глазами, а также через очки и стекла без специальной защиты. 3. В процессе сварки открытой дугой брызги и капли расплавленного металла могут попасть в складки одежды, карманы, ботинки, прожечь ткань одежды и причинить ожоги. Во избежание ожогов каплями жидкого металла сварщик должен быть одет в брезентовую спецодежду, работать в рукавицах и головном уборе. Рукавицы защищают руки не только от искр, но и от соприкосновения с горячим изделием после сварки. Карманы должны плотно закрываться клапанами. Не следует заправлять куртку в брюки, их надо носить поверх обуви. Ботинки должны быть с глухим верхом и плотно зашнурованы. В спецодежде, щитке или шлеме не должно быть отверстий. Куртка должна застегиваться на все пуговицы. При сварке вертикальных и горизонтальных швов следует надевать брезентовые нарукавники, завязывая их у кистей. 4. При всех видах дуговой сварки выделяется большое количество вредных газов и пыли. Выполнять дуговую сварку можно только при работающей вентиляции. Для уменьшения количества вредных газов и пыли применяют местную и общую вентиляции. 5. При поражении электрическим током человека необходимо: – обесточить пострадавшего, немедленно выключив рубильником ток первичной цепи или используя сухие подручные материалы, не касаясь пострадавшего; – обеспечить доступ к нему воздуха; – экстренно вызвать скорую медицинскую помощь; – при необходимости, не ожидая врача, сделать искусственное дыхание и массаж сердца. 10.1.13. Виды сварных соединений По конструкции различают следующие сварные соединения: стыковые, нахлесточные, тавровые, угловые, комбинированные (табл. 10.8). Стыковыми называются соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого. Место их соединения (зазор) заполняется сварным швом. Стыковые соединения наиболее рациональны и надежны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Стыковое соединение листового металла может быть сделано Таблица 1.8 Виды сварных соединений

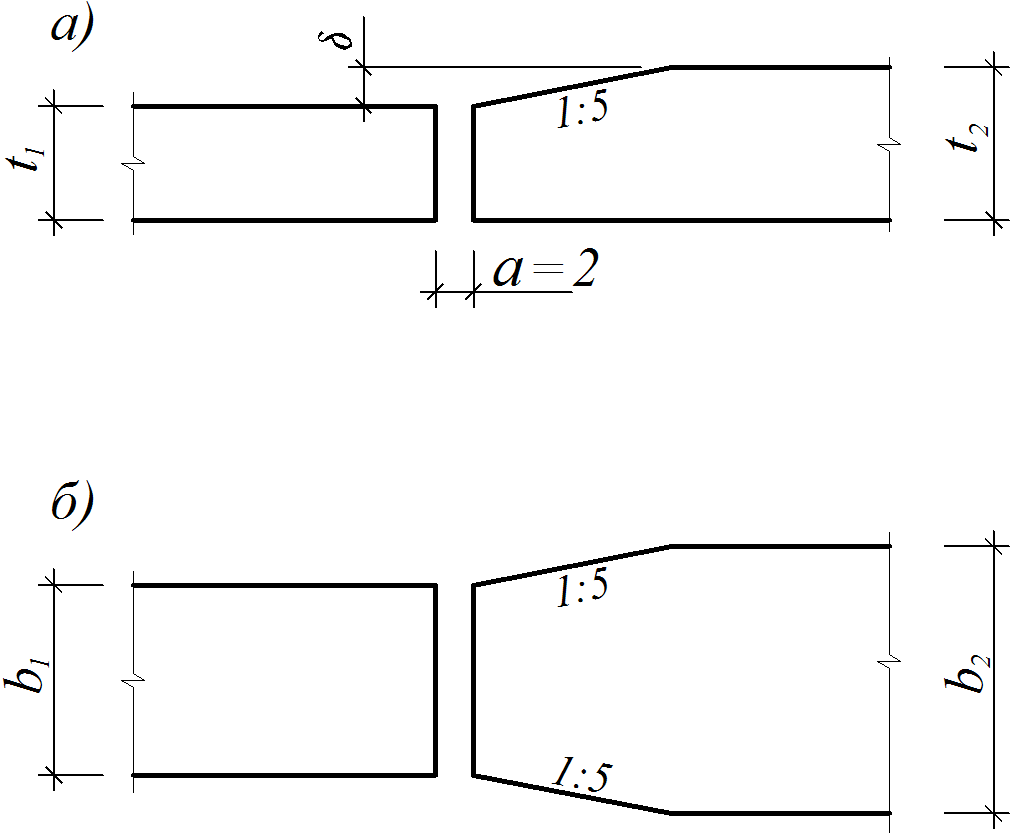

прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку. Сварные стыковые соединения листовых деталей, как правило, проектируют прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня и сварка на остающейся стальной подкладке. При соединении стальных листов различной толщины (или ширины) их размеры в месте стыка должны быть одинаковыми во избежание резкого изменения сечения. Для этого в более толстом (или широком) элементе устраивается скос с уклоном 1:5 с одной или двух сторон до толщины тонкой детали (рис. 10.19).  Рис. 10.19. Соединение элементов: а – при разной толщине; б – при разной ширине Длиной скоса листа регулируют плавный переход от толстой свариваемой детали к более тонкой, кроме того, длиной скоса устраняют концентраторы напряжений в сварных конструкциях. Стыки без скосов по толщине допускаются в деталях из углеродистой или низколегированной сталей с пределом текучести до 400 МПа при разнице толщин Нахлесточные соединенияминазываются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Разновидностью соединений внахлестку являются соединения с накладками. Их применяют с одной или двумя накладками. Накладки служат для соединения частей изделия. Соединения внахлестку выполняются угловыми швами. Они отличаются Таблица 10.9 Допустимая наибольшая разность толщин деталей, свариваемых встык без скоса кромок

простотой обработки элементов под сварку, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, но по расходу металла менее экономичны, чем стыковые. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии. К нахлесточным также относятся соединения, выполненные контактной точечной сваркой. Комбинированными называются соединения, в которых имеется несколько разных видов сварных швов. К таким соединениям можно отнести соединения, выполненные сварными швами различной ориентации относительно линии действия внешнего усилия (лобовыми и фланговыми). Другой тип комбинированного соединения представляет собой стыковой шов, дополнительно усиленный накладками. Необходимость выполнения такого соединения может появиться для обеспечения равнопрочности стыка и соединяемых элементов при недостаточной прочности стыкового шва и невозможности применить физические методы контроля качества сварного шва. Тавровое соединение представляет собой крепление торца одного элемента к поверхности другого, как правило, под прямым углом. При угловом соединении впритык крепятся торцы элементов, находящихся во взаимно перпендикулярных плоскостях. Тавровые и угловые соединения отличаются простотой выполнения, высокой прочностью и экономичностью. При воздействии статических нагрузок тавровые соединения выполняют, как правило, с предусмотренным конструктивным непроваром. Обеспечение полного проплавления тавровых соединений усложняет процесс сварки, удорожает изготовление конструкции, поэтому может применяться только в обоснованных случаях, например, при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности. Соединения впритык применяются при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. По месту выполнения соединения разделяются на заводские и монтажные. К заводским относятся соединения, выполняемые при изготовлении металлоконструкций на специализированных заводах, к монтажным – соединения, выполняемые при монтажной сборке металлоконструкций на местах строительства зданий и сооружений. 10.1.14. Классификация сварных швов При проектировании металлоконструкций типы сварных швов назначаются с учетом методов сварки, толщины свариваемых элементов, положения в пространстве и технологии сварки. Сварные швы классифицируются по назначению, конструктивному признаку, протяженности и внешней форме в зависимости от условий изготовления и эксплуатации сварных конструкций. По назначению сварные швы делят на рабочие, предназначенные для восприятия и передачи расчетных усилий с одного элемента на другой, и связующие, предназначенные для соединения частей элементов конструкций в одно целое и принимаемые конструктивно с минимальным катетом угловых швов (для уменьшения влияния возможных непроваров), принимаемым в зависимости от толщины более толстого из свариваемых элементов по табл. 10.10. Таблица 10.10 Минимальные катеты cварных швов

По конструктивному признаку швы разделяют на стыковые и угловые. Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительную разделку кромок, зависящую от толщины соединяемых элементов и способа сварки. Разделку кромок применяют в том случае, если односторонняя сварка не позволяет обеспечить полный провар шва в листах толщиной более 8…10 мм (табл. 10.11). Таблица 10.11 Виды стыковых швов в элементах стальных конструкций

Окончание табл. 10.11

Обозначения: О – односторонний шов; Д – двухсторонний шов; t – толщина соединяемых элементов; а – зазор; p – притупление; R– радиус закругления; α – угол раскрытия шва. Разделка кромок имеет технологическое назначение. Она позволяет глубже вводить электрод и оставлять между соединяемыми элементами зазор постоянного размера, обеспечивая хороший провар стыка по всей толщине сечения, создает условия для свободы сварочных деформаций (усадки), развивающихся при остывании швов, и не влияет на статическую прочность соединения. По форме разделки кромок свариваемых элементов швы подразделяются: без разделки; V-образные; U-образные; X-образные; K-образные (см. табл. 10.11). Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров. Для сварочных соединений при толщине деталей более 30 мм применяют, главным образом, швы с криволинейным скосом двух кромок. Некоторое повышение трудоемкости обработки кромок в этом случае компенсируется значительным уменьшением объемов сварочных работ и количеством наплавленного металла.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||