Федеральное агентство по образованию иркутский государственный технический университет

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

|

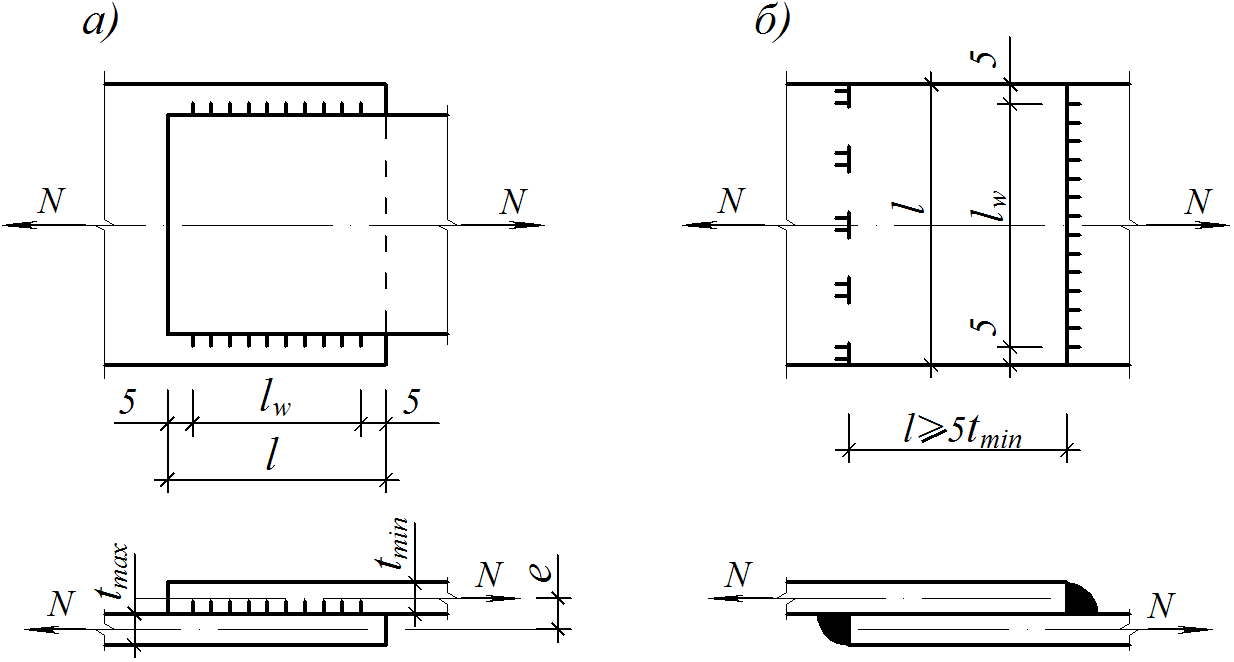

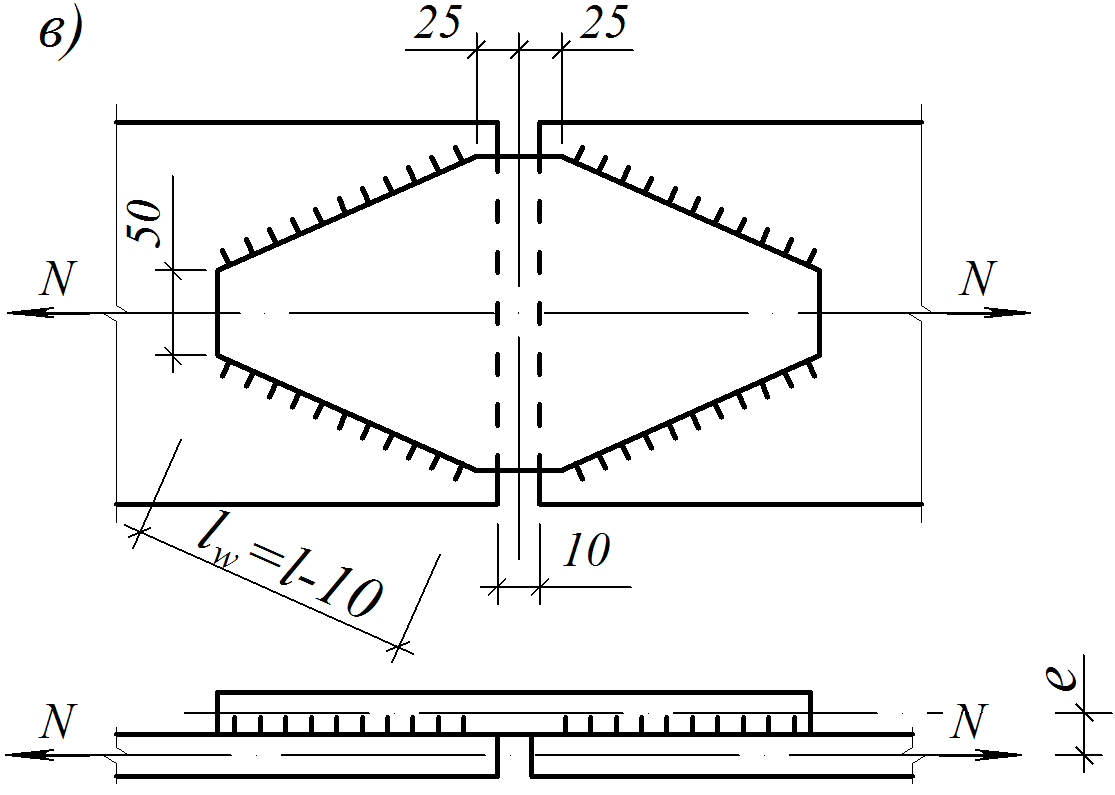

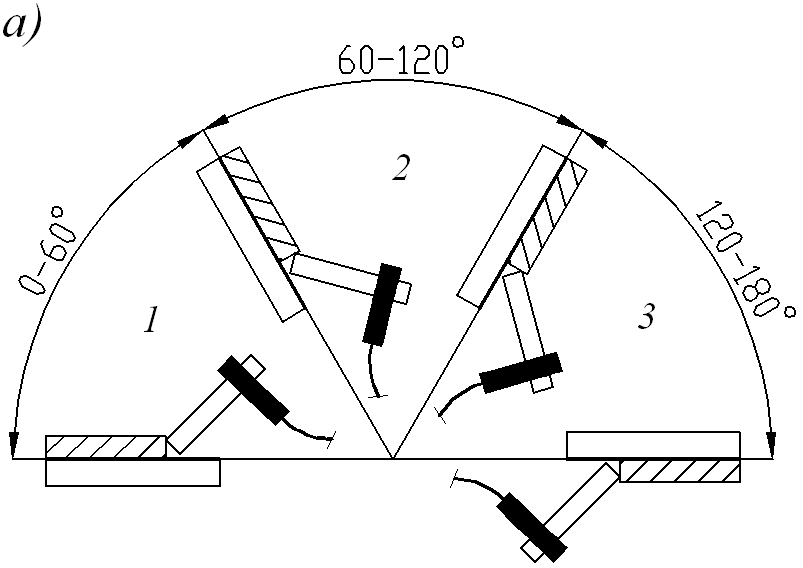

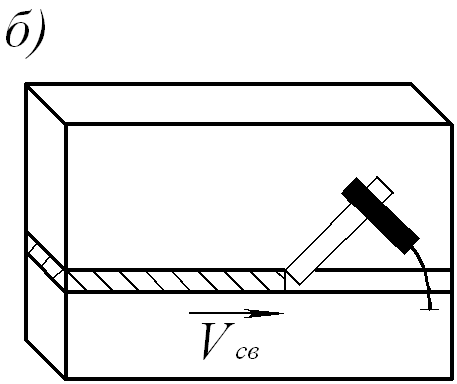

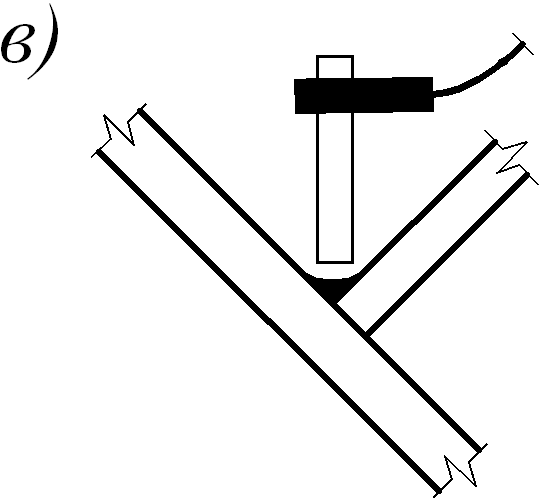

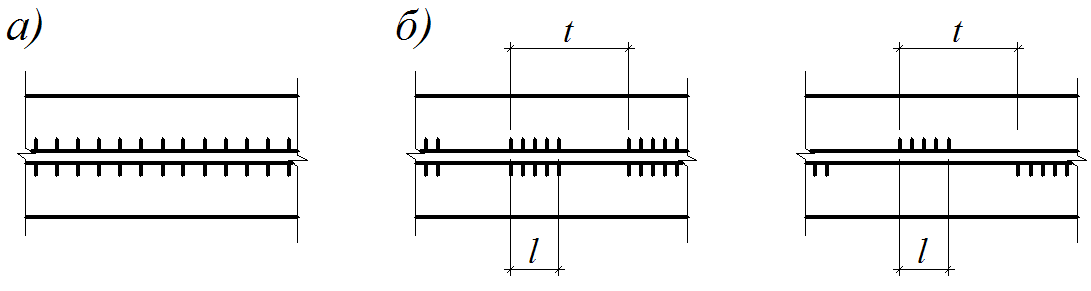

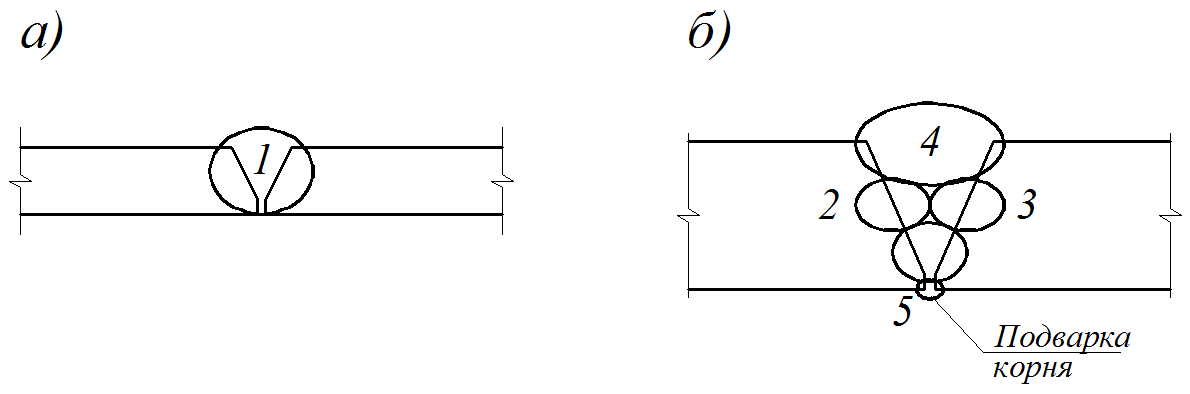

Рис. 10.20. Вывод начала и конца шва на технологические планки Притупление кромок производится для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Правильно установленный перед сваркой зазор позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва.   Рис. 10.21. Типы сварных швов в нахлесточных соединениях: а – фланговые; б – лобовые; в – косые При автоматической сварке принимают меньшие размеры разделки кромок вследствие большего проплавления соединяемых элементов. Для устранения низкого качества шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги применяют выводные технологические планки, позволяющие вывести начало и конец шва за пределы рабочего сечения шва (см. рис. 10.20). После сварки технологические планки срезают, а торцы шва зачищают наждачным кругом. Выводные планки выполняют с той же разделкой кромок, что и для свариваемых элементов. Угловые швы наваривают в угол, образованный элементами, расположенными в разных плоскостях (см. рис. 10.21). В зависимости от ориентации углового шва относительно линии действия внешнего усилия швы подразделяются на фланговые, расположенные параллельно усилию, лобовые или торцевые, расположенные перпендикулярно усилию, и косые, расположенные под углом к усилию. По положению в пространстве при выполнении сварки швы подразделяются на виды: – нижние, выполняемые на горизонтальной поверхности или при небольшом уклоне; – вертикальные, выполняемые на вертикальной поверхности (или несколько наклонной) снизу вверх или сверху вниз; – горизонтальные на вертикальной плоскости; – потолочные, выполняемые сварщиком под изделием, как бы по потолку; – «в лодочку», выполняемые по горизонтали в угол, образованный двумя наклонными плоскостями соединяемых элементов (рис. 10.22). Сварка нижних швов наиболее удобна (расплавленный металл под действием собственного веса переходит в шов, не вытекая из ванны, а шлак и газы легко всплывают на поверхность), легко поддается механизации, дает лучшее качество шва, поэтому конструктивное решение должно предусматривать возможность выполнения большинства швов в нижнем положении. В заводских условиях благодаря возможности кантовки элементов в процессе изготовления все швы желательно выполнять в нижнем положении (стыковые) и «в лодочку» (угловые). По протяженности сварные швы бывают непрерывными (сплошными) и прерывистыми (шпоночными) (рис. 10.23). Прерывистые швы могут быть расположены в виде цепочки или в шахматном порядке. Длина участка прерывистого шва l = 50…100 мм. Расстояние t– шаг прерывистого шва, обычно равный 2l. Применение прерывистых швов из-за концентрации напряжений по концам шва и пониженной коррозийной стойкости нежелательно. Основное преимущество прерывистых швов – ускорение ручной сварки благодаря уменьшению объема наплавленного металла – не может компенсировать отмеченных недостатков. Эти швы применяются в качестве связующих, а также для сварки лестниц, настилов площадок и прочих слабонагруженных конструкций и элементов с напряжением менее 0,4R.    Рис. 10.22. Положение сварных швов в пространстве: а – расположение: нижнее (1), вертикальное (2), потолочное (3); б – горизонтальное на вертикальной плоскости; в – «в лодочку»  Рис. 10.23. Сварные швы по протяженности: а – сплошные; б – прерывистые По количеству слоев, наложенных при сварке, швы могут быть однослойными и многослойными. Первые выполняются одним проходом сварочной дуги, вторые несколькими (рис. 10.24).  Рис. 10.24. Сварные швы по количеству слоев: а – однослойные; б – многослойные При ручной сварке за один проход может быть выполнен шов с катетом kf ≤ 8 мм. Более толстые швы получаются при многослойной сварке, катет которых kf 20 мм применять не рекомендуется, так как они имеют большие внутренние сварочные напряжения. По внешней форме сварные швы делятся на нормальные (с плоской поверхностью), выпуклые (усиленные) и вогнутые (рис. 10.25). Выпуклые швы характерны для ручной сварки. К вогнутым угловым швам прибегают в целях повышения сопротивления сварных соединений усталости (вогнутость стыковых соединений является браком). Вогнутость и плоская поверхность швов достигаются регулировкой режима сварки или специальной механической обработкой. Параметры режима сварки влияют на качество сварного соединения и предопределяют геометрические размеры и форму шва (см. рис. 10.25). За расчетный катет шва kfпринимается меньший катет вписанного в сечение треугольника. Выпуклость (усиление) шва сварного соединения qи вогнутость m допускаются равными 0,2k, но не более 3 мм. Форма шва характеризуется: – коэффициентом провара, т.е. отношением ширины шва к его толщине (лучшей формой провара считается такая, у которой ширина шва в 1,3…2 раза больше толщины шва); – коэффициентом формы шва, т.е. отношением толщины шва к его усилению (для нормально сформированных швов коэффициент формы шва должен находиться в пределах от 6 до 12); – долей основного металла в металле шва, т.е. отношением площади расплавленного основного металла к площади сечения всего шва.   Рис. 10.25. Форма и геометрические размеры сварного шва: а – стыковые; б – угловые; t – толщина свариваемого металла; h– глубина провара; e – ширина шва; q– выпуклость шва (высота усиления); m – величина вогнутости;k, k1 и k2 – катеты угловых швов; kf – расчетный катет шва; p – расчетная высота углового шва;s = (p + q) – толщина углового шва; δ – зазор Соотношение размеров катетов угловых швов принимается, как правило, 1:1. Для уменьшения концентрации напряжений при переходе силового потока с одного элемента на другой рекомендуются пологие швы с отношением катетов 1:1,5. При этом больший катет должен быть расположен вдоль передаваемого швом усилия, а за толщину шва принимается меньший катет. Плавный переход силового потока достигается также устройством швов вогнутой формы. Такая форма швов применяется в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических районах Ι2, ΙΙ2, ΙΙ3 и Ι1 (расчетная температура воздуха –40оС > t ≥ –65оС), при обосновании расчетом на выносливость или на прочность с учетом хрупкого разрушения. Швы с неравными катетами допускается применять в свариваемых элементах разной толщины, при этом катет, примыкающий к более тонкому листу, должен быть не более 1,2 tmin, а примыкающий к более толстому листу – не менее kf, min (см. табл. 10.10). Максимальный катет угловых швов в целях уменьшения возможности пережога свариваемых элементов, а также снижения усадочных напряжений и деформаций принимается kf,max ≤ 1,2 tmin (tmin – толщина более тонкого из соединяемых элементов). 10.1.15. Расчет и конструирование сварных соединений 10.1.15.1. Стыковые соединения Стыковое сварное соединение является наиболее простым и надежным. В стыковых швах при всех видах сварки плавлением концентрация напряжений имеет минимальные значения. При действии на соединение статической нагрузки первоначальная концентрация напряжений в стыковом сварном шве не оказывает влияние на его прочность, так как из-за развития пластических деформаций происходит релаксация напряжений в точках концентрации. Поэтому расчет стыковых сварных соединений выполняют в предположении, что распределение напряжений в поперечном сечении сварного шва равномерно. Расчет сварных стыковых соединений на центральное растяжение или сжатие производится по формуле N/ (tlw) ≤ Rwyγс, где N – внешнее усилие, приложенное к соединению; t – расчетная толщина шва, равная толщине наиболее тонкого из соединяемых элементов (местное утолщение в виде валика сварного шва в расчет не принимается); в том случае, если невозможно обеспечить полный провар по толщине свариваемых элементов путем подварки корня шва, например, при односторонней сварке или использовании остающейся стальной подкладки, в формуле вместо t следует принимать 0,7t; lw – расчетная длина шва, равная полной ширине соединяемых элементов за вычетом 2t, учитывающих низкое качество шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги. При условии выполнения шва с применением выводных технологических планок, позволяющих вывести начало и конец шва за пределы рабочего сечения шва, расчетная длина принимается равной полной его длине (после сварки технологические планки срезаются, а торцы шва зачищаются наждачным кругом); Rwy – расчетное сопротивление сварного стыкового соединения, принимаемое по табл. 2.6; γс – коэффициент условий работы, принимаемый по табл. 1.3. Расчетное сопротивление сварного стыкового шва зависит от способов контроля качества сварного шва. Расчетное сопротивление сварного стыкового шва Rwy равно расчетному сопротивлению основного металла Ry при сжатии, а также при растяжении, если применяются физические методы контроля качества сварных швов (об этом обязательно должна быть сделана запись в рабочих чертежах КМ). Если физические методы контроля качества шва, работающего на растяжение, не используются, то следует принимать Rwy= 0,85Ry. Так как расчетное сопротивление стали зависит от толщины проката, то в расчетах следует принимать Ry наиболее толстого из свариваемых элементов. Расчет сварных стыковых соединений растянутых элементов конструкций из стали с соотношением Ru / γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, производится по формуле N/ (tlw) ≤ Rwu/ γuγc, гдеRu – расчетное сопротивление проката по временному сопротивлению, (см. табл. 2.3); γu – дополнительный коэффициент надежности, учитывающий повышенную опасность при расчете конструкций с использованием расчетного сопротивления Ru и принимаемый для стали равным γu = 1,3; Rwu – расчетное сопротивление сварного соединения по временному сопротивлению (см. табл. 2.6). Расчет сварных стыковых соединений выполнять не требуется при применении сварочных материалов (см. табл. 2.5), полном проваре соединяемых элементов и физическом контроле качества растянутых швов. Пример 10.1. Рассчитать и законструировать стыковое соединение листов шириной 500 мм, толщиной t1 = 10 мм и t2 = 14 мм при действии расчетного растягивающего усилия N = 1200 кН (рис. 10.26, а). Материал листов – сталь класса С245. Шов выполнен с полным проваром без применения физических методов контроля качества шва, концы шва не выведены на специальные технологические планки. Стык выполняется ручной сваркой электродами Э42 (см. табл. 2.5). В более толстом листе делаем скос с уклоном 1: 5, т.к. разность толщин соединяемых элементов t2 – t1 = 14 – 10 = 4 мм > 2мм (см. табл. 10.9). При минимальной толщине соединяемых листов t1 = 10 мм разделка кромок не требуется. Листовой прокат из стали С245 толщиной tmax = t2= 14 мм имеет расчетное сопротивление Ry = 240 МПа = 24 кН/см2 (см. табл. 2.3). Расчетное сопротивление сварного стыкового соединения принимаем: Rwy = 0,85Ry = 0,85 · 240 = 204 МПа.  Рис. 10.26. К расчету стыковых швов: а – прямой шов; б – косой шов, выполненный с применением выводных планок. Расчетная длина шва lw= b – 2t1= 50 – 2 · 1 = 48 см. Проверяем прочность сварного стыкового шва: σw = N / (t1lw) = 1200 / (1 · 48) = 25 кН/см2 = 250 МПа > Rwy = 204 МПа. Условие не выполняется, необходимо устройство косого шва. Пример 10.2. Рассчитать и запроектировать сварное соединение косым швом встык с полным проваром и выводом начала и конца шва на технологические планки (рис. 10.26, б). Остальные условия см. пример. 10.1. На практике косой стык устраивается с заложением 2:1, что соответствует углу α ≈ 63,5о. Расчет прочности шва по нормальным напряжениям: σw = Nsin α / (tlw') = 1200 ∙ 0,895 / (1 · 55,87) = 19,22 кН/см2 = 192,2 МПа < < Rwyγc= 204 · 1 = 204 МПа, где sin α = sin 63,5о = 0,895; lw′ = lw / sin α = 50 / 0,895 = 55,87 см – расчетная длина косого шва. Расчет прочности шва по касательным напряжениям: τw = Ncos α / (tlw′) = 1200 ∙ 0, 446 / (1 ∙ 55,87) = 9,58 кН/см2 = 95,8 МПа < < Rwsγc = 118,3 МПа, где cos α = cos 63,5o = 0,446; Rws= 0,58 Rwy = 0,58 · 204 = 118,3 МПа. Прочность косого стыкового шва обеспечена как по нормальным, так и по касательным напряжениям. При действии на соединение статической нагрузки проверка по приведенным напряжениям, как правило, не производится. Сварные стыковые соединения, выполненные без физических способов контроля качества шва, при одновременном действии в одном и том же сечении нормальных и касательных напряжений при действии на соединение динамической нагрузки проверяются по формуле Прочность сварного шва при скосе с заложением 2:1 не обеспечена. Уменьшаем угол наклона среза и принимаем его α=45º (скос с заложением 1:1). Производим повторную проверку. Нормальные напряжения в шве σw = Nsin 45о / (tlw′) = 1200 · 0,7 / (1 · 71,43) = 11,76 кН/см2, где lw′ = lw / sin 45о = 50 / 0,7 = 71,43 см. Касательные напряжения в шве τw = N cos 45o / (tlw′) = 1200 · 0,7 / (1 · 71,43) = 11,76 кН/см2. Проверка приведенных напряжений  Прочность сварного шва обеспечена. Пример 10.3. Проверить прочность соединения, выполненного стыковым швом, консольного листа сечением b×t = 300×8 мм к стенке стойки из тавра 15ШТ / ТУ 14-2-685-86 (толщина стенки s= 8 мм). К консоли приложена расчетная сосредоточенная сила F = 100 кН с эксцентриситетом e = 200 мм. Конструкция относится ко второй группе и выполнена из стали С245. Сварка ручная с полным проваром шва при визуальном способе контроля качества шва. Условия работы – нормальные (рис. 10.27). Расчетное сопротивление листового и фасонного проката из стали С245 толщиной до 20 мм Ry = 240 МПа = 24 кН/см2 (см. табл. 2.3). Расчетное сопротивление сварного стыкового соединения (см. табл. 2.5): – изгибу при визуальном способе контроля качества шва Rwy= 0,85Ry = = 0,85 · 240 = 204 МПа = 20,4 кН/см2; – сдвигу Rws = Rs = 139,2 МПа, где Rs = 0,58 Ry = 0,58 · 240 = 139,2 МПа – расчетное сопротивление проката сдвигу.  |