|

|

УП Наполнители. Федеральное агентство по образованию

Основная литература:

Наполнители для полимерных композиционных материалов: Справочное пособие / Под ред. Г.С. Каца и Д.В. Милевски; Пер. с англ./Под ред. П.Г. Бабаевского. – М.: Химия, 1981. – 736 с.

Энциклопедия полимеров. – М.: Советская энциклопедия, 1972-1977. – Т. 1-3.

Вигдорович А.И., Сагалаев Г.В., Поздняков А.А. Древесные композиционные материалы в машиностроении: Справочник. – М.: Машиностроение, 1991. – 240 с.

15 Стеклянные волокна

Одним из основных типов армирующих наполнителей для получения ПКМ (или армированных пластиков, АП) являются волокнистые наполнители на основе стеклянных волокон. Стеклянные волокна получают высокоскоростной вытяжкой из однородной стекловидной массы, представляющей собой искусственно получаемый сплав различных оксидов, основным из которых является оксид кремния SiО2. Состав и количество других типов оксидов определяет особенности и состава и свойств получаемого стекловолокна. Стеклянные волокна изготавливают в виде непрерывных или штапельных волокон и ваты. Непрерывные и штапельные волокна применяют в качестве армирующих наполнителей, стекловату, получаемую методом раздува, использую в качестве теплоизоляционного материала и в производстве фильтров. Из стеклянных волокон путем специальной обработки (вытяжки, кручения, плетения) получают различные стекловолокнистые наполнители: нити и жгуты, ровинги и плетеные ленты, ткани, рубленную стеклопряжу и маты на ее основе, комбинированные и измельченные волокна. Стеклянные волокна являются также исходным материалом для получения стеклянных чешуек, грубых холстов, пропитанной связующими пряжи и плетеных веревок, фильтрующих материалов, элементов волоконной оптики и т.п. Стекловолокнистые наполнители могут быть получены из волокон различного диаметра и состава.

Изделия конструкционного и общего назначения из стеклопластиков находят широкое применение в автомобиле-, приборо-, самолето- и судостроении, электротехнике, строительстве, производстве технологической оснастки и инструментов, транспортных средств, антикоррозионной защиты. Области их применения неуклонно расширяются по мере совершенствования составов и технологии получения стекловолокнистых форм.

Наполнители на основе стеклянных волокон характеризуются высокой твердостью, грибо-, хим- и термостойкостью, исключительно высокой прочностью при растяжении, идеальной упругостью вплоть до разрушения (предел текучести не проявляется, а удлинение при разрыве не превышает 3-5%), высокой удельной поверхностью и наличием на ней гидроксильных групп, обеспечивающих полное смачивание наполнителя полимерными связующими, химическое взаимодействие гидроксильных групп волокна с функциональными группами связующего и высокую прочность сцепления матрицы с волокном на границе раздела фаз, низкие механические потери даже по сравнению с металлами. Стеклянное волокно хорошо перерабатывается на текстильном оборудовании благодаря малому диаметру волокон и относительно низкому модулю упругости волокна (не более 100 ГПа).

В настоящее время разработаны различные составы стекол специального назначения, из которых получают волокна отличающиеся повышенными электрическими свойствами, термо-, щелоче- или кислотостойкостью, прочностью или жесткостью, способностью поглощать жесткие излучения, например, рентгеновские.

К недостаткам стекловолокнистых наполнителей можно отнести высокую хрупкость, обусловливающую резкое снижение прочности стекловолокон при наличии поверхностных дефектов. Это требует защиты поверхности стекловолокон нанесением замасливателей и/или аппретов. Для стекловолокон характерна очень гладкая поверхность без волнистости или выступов, что затрудняет фиксирование их при укладке по слоям. Для стекло и волокон на их основе характерен относительно низкий уровень усталостной прочности при действии напряжений, превышающих предел пропорциональности, а также сравнительно низкий модуль упругости при растяжении. Высокая гидрофильность поверхности стекловолокон обусловливает повышенное водопоглощение, что отрицательно сказывается на прочностных характеристиках изделий на их основе во влажной атмосфере.

15.1 Исторический очерк

По всей вероятности первым творцом стеклянных волокон была природа. При извержении вулканов капли лавы, подхваченные сильными порывами ветра, вытягивались в достаточно длинные волокна и оседали в виде волокнистой массы на деревьях. Такие природные стеклянные волокна известны под названием «волос Пеле». Птицы использовали их для упрочнения своих гнезд. Природные стеклянные волокна встречались во многих точках земного шара, например, на Гавайях вблизи вулкана Килауи и в 1906 г. около Везувия [1].

Стеклоделы древней Сирии, Греции и Египта умели вытягивать волокна из нагретого стеклянного прутка и украшать ими изделия. Они владели техникой вытягивания стеклянных волокон задолго до изобретения метода раздува трубок (примерно в 250 г. до н.э.). Получаемые стеклянные волокна укладывали на поверхности с помощью специального инструмента, создавая искусные узоры на изделиях их стекла.

Позже, в 16-17 вв., тонкие стеклянные волокна и нити использовали стеклодувы Венеции и Рима для «сплетения кружев», украшавших тонкостенную посуду. В 1650-1720 гг. английские, немецкие и французские ремесленники научились вытягивать тонкие волокна из расплавленной стеклянной массы, а позже, в 1832 г., стали получать стеклянные нити из разогретого стеклянного блока, вытягивая их с помощью вращающегося колеса. Однако в это время стеклянные волокна получали только ради любопытства. Пытались, правда использовать их в производстве тканей в сочетании с другими типами волокон, а также для изготовления елочных украшений, например, хвостового оперения птиц.

В конце 19 в. Стеклянные волокна, получаемые вытягиванием из нагретых прутков (штабиков), пытались использовать в производстве одежды и галстуков, что было продемонстрировано на ярмарке в Чикаго в 1893 году. Впервые промышленный выпуск стеклянного волокна в США был осуществлен в 1930 г. для производства полупрозрачных стеклянных панелей конструкционного назначения, изготавливаемых из плоских листов оконного стекла с проложенными между ними цветными стеклянными волокнами. Однако такое использование стеклянных волокон не могло стимулировать значительного расширения их производства.

Массовое промышленное производство стеклянного волокна в США явилось итогом десятилетних исследований фирм «Оуэнс-Иллинойс Глас Компании» и «Корнинг Глас Воркс», объединившихся в 1937 г. в компанию «Оуэн Корнинг Файберглас Корпорейшн», совместно с университетом Пурдью. Были разработаны принципы массового производства стеклянного волокна и конкретные технологические процессы получения нерпрерывного и штапельного волокна, а также стеклянной ваты. Один из первых заводов по производству стеклянного волокна был построен в г. Ньюарке (штат Огайо, США) и принадлежал фирме «Оуэн Корнинг Файберглас Корпорейшн». Из производимой на этом заводе стеклянной ваты изготавливали теплоизоляцию и грубые воздушные фильтры. А из непрерывных волокон – ткани, после пропитки которых лаком получали слоистые пластики электротехнического назначения. Разработка в 1935 г. полиэфирных смол и стеклопластиков на их основе послужила мощным стимулом для быстрого развития промышленности стеклянного волокна и композиционных материалов на его основе.

Особенно широко применялись стеклянные волокна стали с СА во время второй мировой войны, и в первую очередь в качестве наполнителей пресс-композиций и слоистых пластиков. Достаточно быстро и с большой изобретательностью были разработаны методы формования изделий из стеклопластиков на основе полиэфирных связующих, отверждающихся при низком давлении, и различных типов стекловолокнистых наполнителей. Из этих материалов изготавливали непробиваемые баки одноразового использования для горючего, антенные обтекатели, приклады для винтовок, облегченные элементы конструкций самолетов, наземных транспортных средств и военного снаряжения.

В послевоенное время большие усилия были направлены на то, чтобы, воспользовавшись накопленным в течение войны опытом, найти применение стекловолокнистым материалам и в мирной жизни. Основным препятствием для этого служил высокий уровень цен. Несколько американских и иностранных фирм купили производство стеклянного волокна. Проведение широких научных исследований по совершенствованию технологии получения стеклянного волокна и различных типов армирующих наполнителей на его основе подготовило почву для быстрого роста объема их производства, начавшегося в 1965 г.

К 1980 г. в США ежегодно производилось более 450 тыс. т стеклопластиков. Совершенствование рецептуры и технологии позволило освоить промышленный выпуск стеклянных волокон с повышенной химической стойкостью, с более высоким модулем упругости и другими специфическими свойствами. Использование новых типов полимерных матриц, обладающих высокими физико-механическими характеристиками, и усовершенствованной технологии формования позволяет в настоящее время получать из стеклопластиков корпуса судов длиной более 45 м, балки сложной конфигурации и опорные фермы, используемые в конструкциях, работающих в контакте с химически агрессивными средами, отделочные материалы, применяемые в строительстве, элементы конструкций автомобилей, которые могут быть изготовлены значительно быстрее, чем аналогичные элементы конструкций из металлов, а по уровню конструкционных свойств, качеству поверхности и окрашиваемости не уступающие им, а в некоторых случаях и превосходящие их (например, по вибростойкости, ударостойкости, массовым характеристикам, ремонтопригодности и т.п.)[1].

15.2 Общие сведения о получении стекол и стеклянных волокон

Промышленность выпускает стекловолокна двух основных видов: непрерывную нить и штапельное (резаное) волокно. Исходным технологическим процессом для получения всех видов стекловолокон является процесс вытяжки нитей из расплава стекломассы.

Кварцевый песок, известняк, борная кислота и другие компоненты (глина, уголь и шпаты) перемешиваются и плавятся в высокотемпературных печах. Температура плавления для каждой композиции — своя, но в среднем она составляет

1260 °С. Расплав стекла поступает непосредственно в оборудование для расплавного формования. Это — одностадийный процесс. При двухстадийном процессе расплав перерабатывается вначале в стеклосферы, которые затем поступают в плавильные печи. После вторичной плавки расплав подается на установки для формования. Большую часть стекловолокон получают одностадийным методом [2].

Непрерывные стеклянные волокна большинства составов изготавливают на аппаратах для вытяжки стекловолокон из расплавленной стекломассы (температура 1200-1450°С) путем быстрого вытягивания струи на выходе из фильер до диаметра 3-100 мкм и более, длиной несколько десятков километров. Емкость для расплавленного стекла из платинового сплава называется бушингом (бушинг — стеклоплавильный сосуд, имеющий форму лодочки). Под действием гидростатического давления расплав стекла вытекает через тонкие отверстия фильеры в днище бушинга. В результате быстрого охлаждения при вытягивании непрерывных стеклянных волокон фиксируется структура высокотемпературного наиболее однородного и рыхлого расплава стекла. Поэтому плотность, модуль упругости, коэффициент термического расширения, удельная теплоемкость и показатель преломления стеклянных волокон несколько ниже, чем у массивного стекла. Такая структура волокон является неравновесной и при термообработке стремится приблизиться к структуре массивного стекла, т.е. происходит «уплотнение» стеклянных волокон. В процессе «уплотнения» плотность, модуль упругости и другие свойства волокон приближают к свойствам массивного стекла.

Сразу же после вытягивания из фильер волокна собирают в пучок и покрывают замасливателем. Собранные в единый пучок элементарные волокна носят название «стренга». Замасливатель соединяет элементарные волокна в первичную нить, предотвращает склеивание нитей между собой, облегчает размотку и скручивание нитей, защищает их от истирания и разрушения во время текстильной переработки и препятствует накоплению зарядов статического электричества при трении.

Различают два вида замасливателей: текстильные и гидрофобно-адгезионные (прямые). Первые служат только для обеспечения текстильной переработки первичной стеклонити. В отечественной промышленности наиболее распространен парафиновый водно-эмульсионный замасливатель (парафиновая эмульсия), за рубежом используют замасливатели на основе крахмала. Текстильные замасливатели препятствуют адгезионному взаимодействию между стекловолокном и связующим, в результате чего в условиях повышенной влажности существенно ухудшаются механические и диэлектрические свойства полученных на их основе стеклопластиков (СП). С целью удаления большей части текстильного замасливателя иногда перед нанесением связующего проводят термическую обработку стеклянного наполнителя. В ряде случаев на термообработанные волокна наносят аппрет – обычно на основе кремнийорганических соединений, способных к взаимодействию как с силанольными группами на поверхности волокон, так и с отверждающимся связующим. Эффективными аппретирующими соединениями для СП на основе эпоксидных и фенольных связующих являются силаны, содержание аминную, фенольную или эпоксидную группы (например, γ-аминопропилтриэтоксисилан), а на основе олигоэфирных ненасыщенных связующих – винильную или акрильную группы. Удаление замасливателя и последующее аппретирование усложняет и удорожает подготовку стеклонаполнителей, снижает их механические характеристики, поэтому для обеспечения высоких механических и электротехнических характеристик СП используют гидрофобно-адгезионные (прямые) замасливатели, содержащие в своем составе аппретирующие соединения. Марки таких замасливателей разрабатываются под конкретный тип связующего и указываются в марке стеклонаполнителя.

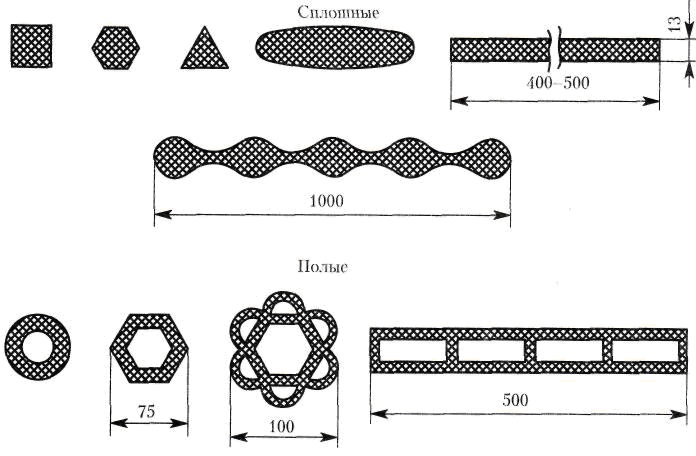

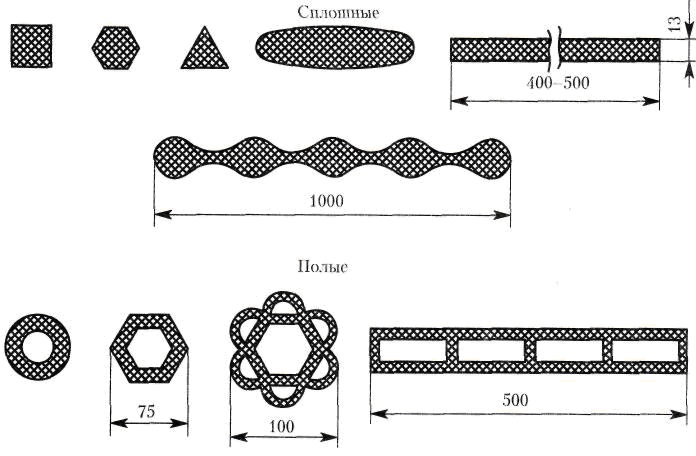

Наибольшее распространение получили непрерывные волокна, имеющие форму сплошного круглого цилиндра. Непрерывные стеклянные волокна, имеющие любую иную форму, принято называть профильными (рисунок 15.1).

Рисунок 15.1 – Некоторые формы сечений профильных стеклянных волокон

с размерами в мкм [3].

Применение цилиндрических полых стеклянных волокон диаметром 8-20 мкм с коэффициентом капиллярности (отношение внутреннего диаметра к наружному) 0,5-0,7 позволяет снизить плотность стеклопластиков, увеличить удельную жесткость при изгибе и удельную прочность при сжатии, улучшить диэлектрические и теплоизолирующие свойства. Применение волокон с гексагональной, эллипсной, прямоугольной или гофрированной формой сечения позволяет повысить плотность упаковки волокон в композиции, увеличить прочность и модуль упругости пластика. Применение стеклянных микролент повышает прочность и жесткость в поперечном направлении, снижает газопроницаемость пластика.

Короткие стеклянные волокна получают либо разрезкой непрерывных волокон (рубленое волокно), либо распылением расплавленной стекломассы на выходе из фильер струей пара, воздуха или горячих газов (штапельное волокно длиной 2-50 см, диаметром 0,1-20 кмк). Наибольшей прочностью обладают непрерывные стеклянные волокна, которые преимущественно и применяются в производстве конструкционных и электроизоляционных стеклопластиков. Прочность штапельных волокон ниже прочности непрерывных в 2-3 раза [4].

Стекло является аморфным материалом, занимающим по своим физико-механическим свойствам промежуточное положение между твердым телом и жидкостью. С одной стороны, оно не обладает кристаллической структурой твердого тела, с другой — не обладает текучестью, проявляющейся в жидкостях. Химически стекла состоят в основном из кремнеземной (Si02) основы, существующей в виде полимерных цепочек (—Si04—). Однако диоксид кремния, т. е. кварц, требует высоких температур для размягчения и вытягивания. Поэтому необходима модификация состава для снижения уровня рабочих температур, при которых стекломасса обладает вязкостью, позволяющей проводить вытяжку нитей. Способы модификации состава могут быть разделены по решению задач на две группы: получение стекол с определенными свойствами и приспособление к нуждам технологии.

Высокощелочные стекла (широко известные как натриевые или бутылочные стекла) являются наиболее распространенными. Они используются в основном для производства емкостей и листового стекла. Высокощелочные композиции (известково-натриевое стекло), известные под маркой А-стекла, выгодны для получения волокон, обладающих высокой хемостойкостью.

Вместе с тем высокое содержание щелочи в стекле определяет его невысокие электрические свойства, в то время как хорошие электроизоляционные свойства определили развитие стекол на основе низкощелочных композиций (алюмоборосиликаты), получивших наименование E-стекол. В настоящее время из Е-стекол изготовляется большая часть текстильного ассортимента стекловолокон.

Для специальных областей применения, когда не подходят волокна из А-стекла и Е-стекла, могут быть созданы композиции с необходимыми характеристиками. Когда требуется особо высокая хемостойкость, может быть использовано волокно из С-стекла (натрийборосиликатная композиция). Для создания волокон с высокими прочностными характеристиками (например, для материалов несущих конструкций в самолето- и ракетостроении) используют S-стекла (магнийалюмосиликатные композиции). Повышение прочностных характеристик волокон из S-стекла приблизительно на 40 % относительно волокон из Е-стекла является результатом более высокой прочности исходной композиции. Кроме того, S-стекла имеют более высокую теплостойкость, нежели Е-стекла. Типичные композиции для перечисленных марок стекол приведены в таблице 15.1.

Композиция М-стекла позволила получать стекловолокна с высоким модулем упругости (Е=113 ГПа). Низкие диэлектрические свойства D-стекол послужили причиной исследования возможности их применения в электронике. Они обладают низкой диэлектрической проницаемостью (3,8) по сравнению с Е-стеклами (5,9) и могут найти применение при создании обтекателей антенн радиолокаторов. L-стекла (свинцовые) хороши для радиационной защиты. Стекловолокна из такой композиции могут быть использованы для защитной одежды людей работающих с рентгеновским излучением, и как «меченая» пряжа в композитах, которая не разрушается под воздействием рентгеновского излучения [2].

Таблица 15.1 - Составы стекол, применяемых в производстве стекловолокон [1-4].

Тип стекла

|

Состав стекла, % масс.

|

SiO2

|

AI2O3

|

CaO

|

MgO

|

B2O3

|

Na20 +K20

|

Fe2O3

|

FeО

|

Другие

окислы

|

Алюмоборо-силикатное "Е" *

|

54,4

(52-56)

|

14,4

(12-16)

|

17,5

(16-25)

|

4,5

(0-6)

|

8,0

(8-13)

|

0,5

(0-3)

|

0,4

(0,05-0,4)

|

0,3

(0-0,5)

|

-

|

Алюмоборосиликатное бесщелочное

|

54

|

14,5

|

16,5

|

4

|

10

|

0,7

|

-

|

0,3

|

-

|

Высокопрочное

"S -994"

|

64,32

|

24,8

|

0,01

|

10,27

|

0,01

|

0,27

|

0,21

|

-

|

-

|

Свинцовое "L"

|

34,0

|

3,0

|

-

|

-

|

-

|

0,5-3,5

|

-

|

-

|

PbO 59,0

|

Щелочное химстойкое № 7

|

62,5

|

6,0

|

13,5

|

2,5

|

-

|

10,5+0

|

1,0

|

1,5

|

ZrO2 1,5

MnО 2,5

|

Щелочное кислотостой-

кое "С"

|

65,0

|

4,0

|

14,0

|

3,0

|

5,5

|

8+0,5

|

-

|

-

|

-

|

Натриевое щелочное "А"

|

72,0

|

0,6

|

10,0

|

2,5

|

-

|

14,2+0

|

-

|

-

|

SO3 0,7

|

Примечание: * - в скобках даны пределы изменений

Влияние состава стекла на его свойства.

Свойства стекол определяются, прежде всего, составом стекломассы. Кремнезем (диоксид кремния) является одним из важнейших компонентов любого стекла. Он плавится при очень высокой температуре и его расплав имеет высокую вязкость, вследствие чего возникают определенные технологические трудности при получении стекол, в частности, затруднено удаление пузырьков воздуха. Для снижения температуры плавления и вязкости расплава диоксида кремния в состав стекломассы вводят ряд других оксидов (плавней).

Сочетание 75% диоксида кремния и 25% оксида натрия дает стекло, которое обладает низкой влагостойкостью. Введение СаО или СаО—MgO позволяет повысить влагостойкость стекла, но при этом повышается склонность его к расстекловыванию. При добавлении небольшого количества глинозема (А1203) склонность к расстекловыванию можно свести к минимуму, но при этом увеличится вязкость расплава.

Модификация стекол различными оксидами, хорошо растворимыми в расплаве, дает возможность направленно регулировать их свойства, что широко используется на практике. К настоящему моменту накоплена обширная информация о влиянии различных оксидов и их сочетаний с другими ингредиентами на свойства стекол. Тщательно изучены процессы окисления и восстановления в стеклах, а также степень их кислотности. Эмпирический метод создания рецептур стекол ушел в прошлое. В настоящее время в распоряжении исследователей находится первоклассная аппаратура для проведения анализа состава, структуры и оценки свойств стекол.

В таблице 15.2 перечислены оксиды, используемые в производстве стекол, и их влияние на свойства стекол в расплаве и в условиях эксплуатации.

Таблица 15.2 - Влияние оксидов, используемых в производстве стекла, на их свойства [1].

Оксид

|

Влияние оксида на свойства стекол:

|

в расплаве

|

в застеклованном

состоянии

|

Si02 (основной компонент любого стекла)

|

Плавится при очень высоких температурах и расплав имеет высокую вязкость. Это затрудняет удаление пузырьков воздуха

|

Обладает пониженным термическим расширением.

|

Na20,К20, Li20

|

Снижают вязкость, повышают текучесть

|

Повышают термическое расширение, снижают влагостойкость

|

CaO, MgO

|

Несколько снижают вязкость,повышают склонность к расстекловыванию

|

Повышают водо-, кислото- и щелочестойкость

|

B2O3

|

Несколько снижает температуру плавления и вязкость

|

Снижает термическое расширение

|

Аl2O3

|

Увеличивает вязкость

|

Повышает химическую стойкость

|

Fe2O3

|

Несколько снижает температуру плавления, поглощает ИК-излучение и влияет на теплопроводность расплава

|

Придает зеленоватый оттенок

|

ZnO

|

Слегка повышает вязкость

|

Повышает химическую стойкость

|

PbO

|

Уменьшает вязкость

|

Повышает плотность, придает блеск, вызывает повышение термического расширения

|

BaO

|

Несколько снижает вязкость

|

Повышает плотность, несколько повышает химическую стойкость

|

ТiО2

|

Незначительно увеличивает вязкость

|

Повышает химическую стойкость особенно щелочестойкость

|

Для получения стекол с заданными свойствами можно использовать не только отдельные оксиды, но и их комбинации [1]. |

|

|

Скачать 8.75 Mb.

Скачать 8.75 Mb.