УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

10 Сферические наполнители (микросферы) Сферические наполнители или микросферы подразделяются на два класса: сплошные микросферы и полые микросферы Уникальность и ценность сплошных (неполых) стеклянных микросфер как наполнителей заключается главным образом в их форме. Получаемые в промышленности частицы представляют собой совершенные сферические образования с гладкой поверхностью, которые обладают почти всеми качествами идеального наполнителя. Из этих качеств следует отметить минимальное влияние на вязкость и течение матрицы, отсутствие неравномерного распределения концентрации напряжений вокруг частицы, как, например, для наполнителей сложной формы с острыми кромками и углами, что обычно приводит к ухудшению механических свойств наполненных материалов. Полые сферы являются одними из важнейших наполнителей, применяемых в производстве пластмасс. Сферическая форма, контролируемые размеры и низкая плотность делают их часто незаменимыми. Помимо этого важным эффектом применения полых микросфер является снижение расходов дорогостоящих или дефицитных полимеров, а также снижение плотности и возможность управления ею, улучшение равномерности усадки заполнения пpecc-формы. 10.1 Сплошные микросферы Производимые промышленность микросферы с различной поверхностной обработкой обычно имеют размеры от 5 до 700 мкм. В некоторых полимерных композициях стеклянные микросферы служат усиливающими наполнителями, однако чаще всего они используются в качестве удешевляющих наполнителей или для придания специальных свойств. Кроме стеклянных сфер существует ещё целый ряд других сплошных микросфер – полимерные микросферы, цинковый порошок, металлическая дробь, углеродные микросферы, микросферы, полученные из песка или выделенные из промышленных дымовых выбросов. Каждый из этих типов микросфер обладает своими достоинствами. Основные достоинства сферических наполнителей, применяемых в пластмассах, заключаются в следующем. Небольшое отношение площади поверхности к объему, что способствует малой адсорбции смолы. Маслопоглощение стеклянными микросферами диаметром 44 мкм составляет 0,08 г/г, тогда как частицами СaCo3 – 0,12-0,18 г/г. Это позволяет вводить стеклянные микросферы до 400% (масс.) и практически не изменять вязкость композиций при введении их до 25%. Совершенство формы, что способствует их хорошему смачиванию, равномерному распределению напряжений в наполненных пластмассах, возможности точного прогнозирования физических свойств. Низкие абразивные характеристики микросфер по отношению к металлам, что способствует малому износу производственного и смесительного оборудования, а так же пресс-форм. Например, литниковое отверстие при получении изделий литьем под давлением имеет примерно тот же износ для наполненных полимеров, что и для ненаполненных. Все это является следствием регулярности формы микросфер, гладкости их поверхности, низкой твердости в сочетании с высоким сопротивлением разрушении. Возможность модифицирования поверхности микросфер путем её обработки с помощью аппретов, нанесением оболочек и покрытий, позволяющая повышать монолитность наполненных композиций, регулировать прочность адгезии, всязи микросфер с матрицей и улучшать сопротивление материала разрушению под влиянием атмосферных воздействий и влаги. Высокое сопротивление наполненных материалов разрушению, обеспечивающее, в свою очередь, достаточно высокую прочность деталей при сжатии и их устойчивость в пресс-формах и смесительном оборудовании. Высокая термостойкость микросфер и их инертность, что способствует повышению устойчивости материалов к горению и к действию повышенных температур и давлений. Микросферы химически не взаимодействуют с полимерами и не способствуют их деструкции. Возможность точного контроля дисперсности частиц, позволяющая гарантировать однородность их размеров, что существенно при течении наполненной композиции через литниковое отверстие. Прозрачность стеклянных микросфер, являющаяся их уникальным свойством, позволяющим получать светопроницаемые изделия. Кроме того, микросферы поглощают ультрафиолетовое излучение, что снижает светодеструкцию полимеров. Основным недостатком стеклянных микросфер является их относительно высокая стоимость по сравнению со стоимостью других типов дисперсных наполнителей. Методы получения. Разработано два основных метода получения сплошных сферических частиц: оплавление частиц, полученных дроблением материала, выгодное при крупнотоннажном производстве, и распыление расплавленных материалов, значительно уступающее по объему производства первому способу. Полимерные сферы получают в процессе суспензионной полимеризации. По этому методу мономеры (стирол, акрилаты и т. д.) суспендируют в воде в присутствии поверхностно-активных веществ и инициаторов полимеризации. Перемешивание проводят до образования суспензии мономера в воде. Затем температуру воды повышают, чтобы инициировать полимеризацию в капле. Поскольку процесс полимеризации сопровождается выделением тепла, температуру регулируют водой. По завершении реакции образуются сплошные полимерные микросферы, которые отделяют от воды и сушат. Крупные полимерные и углеродные сферы диаметром до 4 мм и более получают индивидуальным формованием или механической обработкой. Химический состав микросфер. Состав двух типичных видов стеклянных микросфер приведен ниже:

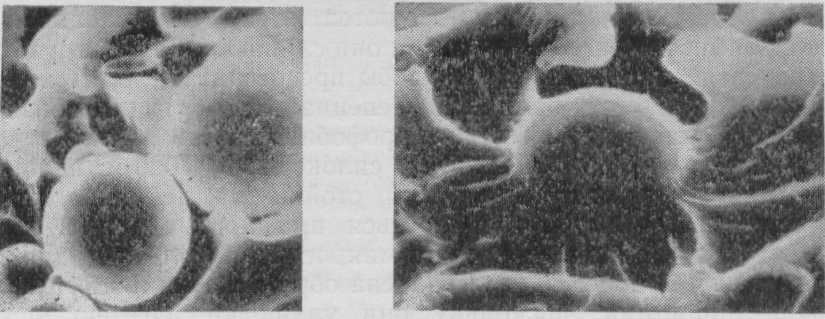

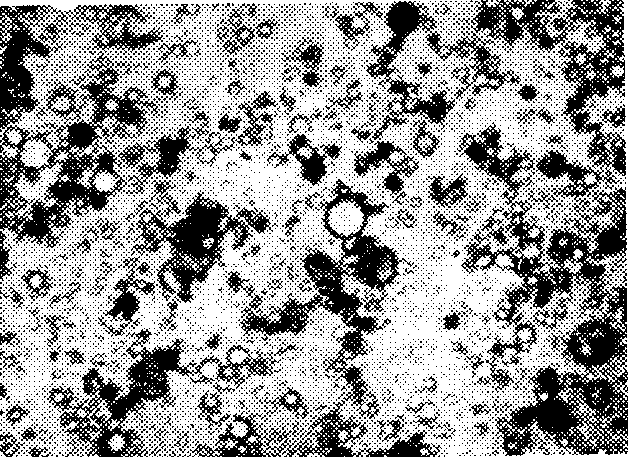

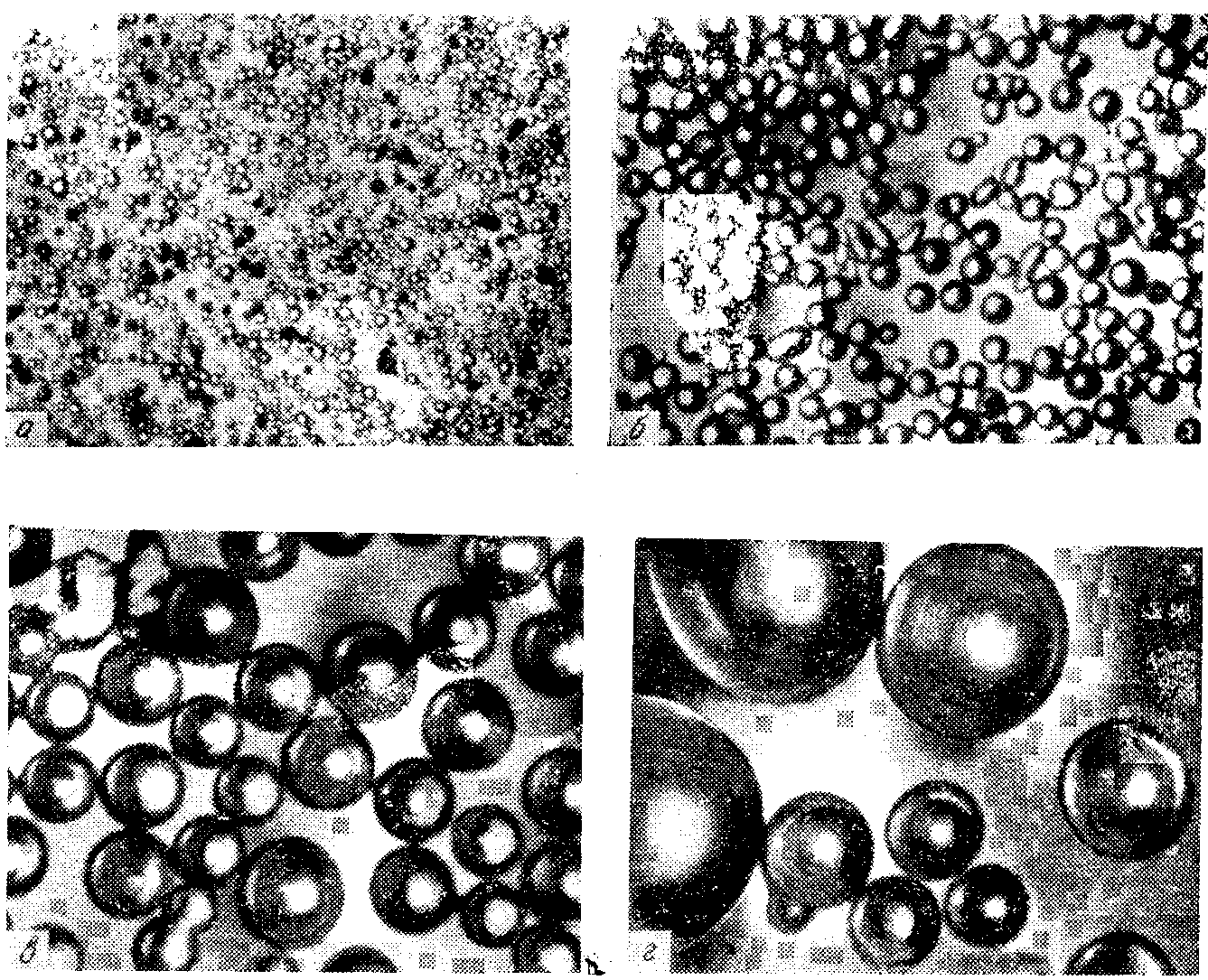

Химические свойства поверхности стеклосфер. Свежеобразованная поверхность сформованного натрийсиликатного стекла представляет собой сетку из атомов кремния и кислорода, соединенных ковалентными связями, с внедренными ионами натрия, кальция и магния. В промышленных стеклах содержатся также другие элементы, участвующие в образовании сетчатой структуры стекол или внедренные в нее. Свежеобразованная поверхность стекла химически активна, но она быстро теряет свою активность после выдержки на воздухе. При контакте с воздухом поверхность стекла становится инертной вследствие выщелачивания и обмена ионов, внедренных в сетку связей Si-О-, а также иммобилизации воды на поверхности стекла. Натрийсиликатное стекло является щелочным, поскольку на его поверхности содержатся ионы натрия, кальция и магния. Вода после отмывки натрийсиликатного стекла имеет высокий рН вследствие образования щелочей; многократная отмывка снижает этот эффект. Поверхность стекла разрушается под действием плавиковой кислоты, которая является одним из немногих веществ, способных разрушать Si-О-связи. Для придания микросферам некоторых специфических свойств на их поверхность наносят покрытия. Чаще всего в качестве таких покрытий используют силоксаны, силаны, металлы, фторированные углеводороды и полимеры. Стеклянные микросферы являются очень гигроскопичными материалами. При адсорбции влаги они слипаются, что затрудняет их диспергирование. Для того чтобы предотвратить их агрегирование, микросферы покрывают специальными гидрофобизаторами. Наиболее эффективными гидрофобизаторами являются силоксаны. Сферы, обработанные 3 г силоксана на 1000 м2 площади поверхности, становятся настолько стойкими к действию влаги, что теряют способность смачиваться при погружении в воду. Хотя силоксановые покрытия микросфер используют для некоторых целей, более распространена обработка микросфер силановыми аппретами, поскольку они улучшают адгезию между стеклосферой и полимерной матрицей в композиционных материалах. Молекулы силановых аппретов достаточно длинные и содержат различные концевые группы. Одна из этих групп (силановая) легко взаимодействует с поверхностью стекла. Вторая функциональная группа взаимодействует с полимерной матрицей. В состав молекул силанов, производимых промышленностью, входят такие органические функциональные группы как аминогруппы, эпоксидные и виниловые группы, а также хлор- или меркаптосиланы. Покрытия наносят из раствора и сушат при повышенной температуре. Во время сушки силановые группы взаимодействуют с поверхностью стекла, а органическая часть остается на поверхности, участвуя в дальнейшем в образовании связи с полимерной матрицей. Увеличение адгезии при обработке силаном может быть проиллюстрировано на примере отвержденного ПВХ пластизоля, наполненного стеклянными микросферами. Когда микросферы, покрытые аппретом, пытались отделить от полимерной матрицы, отрыв происходил по полимеру. Микросферы без покрытия обрывались легко с сохранением чистой поверхности. Необходимо отметить, что не существует универсального аппрета, подходящего для любого типа полимера. Для каждого полимера необходимо подобрать определенный аппрет. В каждом конкретном случае тип аппрета приходится подбирать эмпирически. Не все силановые аппреты являются гидрофобизаторами, но все они приводят к увеличению водостойкости стеклосфер. Для получения электропроводящих или непрозрачных материалов используют микросферы, покрытые металлами, например серебром. Чтобы улучшить смачиваемость и адгезию, в ряде случаев микросферы покрывают полимерами. Некоторые силоксановые покрытия используют для того, чтобы улучшить электроизоляционные свойства наполненных материалов, а покрытия на основе фторированных углеводородов применяют для придания несмачиваемости. Существуют покрытия для придания практически любых поверхностных свойств, и большинство из них выпускается в промышленных масштабах. Влияние аппретирования стеклянных микросфер на адгезию их к полифениленоксиду хорошо иллюстрируется микрофотографиями на рисунке 10.1.  а б Рисунок 10.1– Микрофотографии поверхности разрушения полифениленоксида, наполненного необработанными (а) и обработанными аппретом А-100 (б) микросферами. Размер и форма частиц. Стеклянные микросферы почти на 90% состоят из идеальных сфер с размерами от —325 до 20 меш (увеличение их размеров повышает долю частиц несовершенной формы). На рисунке 10.2 показаны промышленные ценосферы, выпускаемые размером от 0,3 до 30 мкм.  Рисунок 10.2 – Микрофотография микросфер из дымовых выбросов (проходят через сито с размерами 44 мкм, увеличение 400). На рисунке 10.3 показаны стеклянные микросферы типичных размеров, выпускаемые в настоящее время промышленностью [от 30 мкм (—325 меш) до 750 мкм (20 меш.)].  А – сферы проходят через сито с размерами 44 мкм; б – сферы проходят через сито с размерами 104 мкм; в - сферы проходят через сито с размерами 280 мкм; г - сферы проходят через сито с размерами 635 мкм. Увеличение 50. Рисунок 10.3 – Микрофотографии неполых стеклосфер. Удельная поверхность. Удельная поверхность микросфер зависит от их размера. Формула для расчета удельной поверхности имеет вид: Sуд = 2,42 · 105/D, где: D— диаметр, мкм. Для микросфер со средним диаметром 44 мкм и плотностью 2480 кг/м3 SУД = 5,5 103 м2/кг. Физические свойства. Типичные свойства микросфер из натрийсиликатного стекла приведены ниже:

Применение. Стеклянные микросферы находят применение как наполнители практически для любых полимеров. Малое отношение площади поверхности к объему, однородная форма частиц и гладкость поверхности делают стеклянные сферы идеальным наполнителем. Благодаря специальной обработке поверхности они совмещаются с любым полимером. Они не просто увеличивают массу материала, но и придают изделию специфические физические свойства и улучшают перерабатываемость. Стеклянные сферы используют для того, чтобы повысить прочность при растяжении и сжатии, модуль упругости при изгибе, твердость, износостойкость, деформационную теплостойкость, водостойкость, коррозионную стойкость, стойкость к горению, диспергирование других ингредиентов, электрические свойства, вязкость разрушения. Наилучший эффект достигается при использовании сфер в сочетании с волокном. При замене части волокон микросферами в армированных пластиках происходит снижение вязкости расплава и улучшение распределения волокон. Улучшая перерабатываемость, они увеличивают ударную вязкость, плотность, устойчивость к росту трещин, снижают усадку, дефектность поверхности и стоимость за счет замены дорогостоящих волокон. Было найдено, что микросферы улучшают перерабатываемость и снижают брак деталей, получаемых литьем под давлением, вследствие снижения усадки и коробления, одновременно облегчая извлечение деталей из формы и уменьшая длительность формования. Высокая теплоемкость микросфер и однородность формы способствуют равномерному охлаждению изделий и снижают их коробление. Стеклянные микросферы были использованы в качестве добавки при очистке экструдеров и литьевых машин. Добавление микросфер к традиционным полимерам, используемым для очистки этого оборудования, позволяет быстрее сменить один цвет или тип полимера на другой. Сферонаполненные полимеры. Стеклянные микросферы используются для наполнения большого числа полимеров. Стеклянные микросферы в качестве наполнителей для ударопрочного вспененного полистирола, перерабатываемого литьем под давлением выступают как агенты образования центров ячеистой структуры. Преимущества при использовании стеклянных сфер: более быстрое и более совершенное заполнение пресс-формы, снижение продолжительности цикла формования; большее (в 4—5 раз) давление впрыска в зоне наполнения пресс-формы; меньшее падение давления впрыска при заполнении формы (58% при отсутствии микросфер);     большая жесткость формованных деталей при извлечении из формы; получение более однородной ячеистой структуры материала; возрастание ударной вязкости материала в 1,5 раза по сравнению с ненаполненным пенопластом. При одинаковых условиях формованные листы, содержащие стеклянные микросферы, имели более толстую поверхностную оболочку и более высокую плотность. Использование стеклянных микросфер в пенопластах позволяет получать детали с более однородной ячеистой структурой. Применение их в качестве наполнителей для пенополикарбоната показало хорошие результаты. большая жесткость формованных деталей при извлечении из формы; получение более однородной ячеистой структуры материала; возрастание ударной вязкости материала в 1,5 раза по сравнению с ненаполненным пенопластом. При одинаковых условиях формованные листы, содержащие стеклянные микросферы, имели более толстую поверхностную оболочку и более высокую плотность. Использование стеклянных микросфер в пенопластах позволяет получать детали с более однородной ячеистой структурой. Применение их в качестве наполнителей для пенополикарбоната показало хорошие результаты.Способы совмещения микросфер с полимерами. Введение микросфер в жидкие термореактивные смолы осуществляется простым перемешиванием компонентов, тогда как для однородного диспергирования их в высоковязких термопластах требуется применение специальных методов. При экструзии стеклянные микросферы непрерывно поступают в горловину экструдера и смешиваются с расплавленным полимером в цилиндре при вращении шнека. Дозирующее устройство литьевой машины связано с электрической схемой машины — в каждый цикл впрыска вместе с полимером вводится определенное количество стеклянных микросфер. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||