УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||

|  |

| а | б |

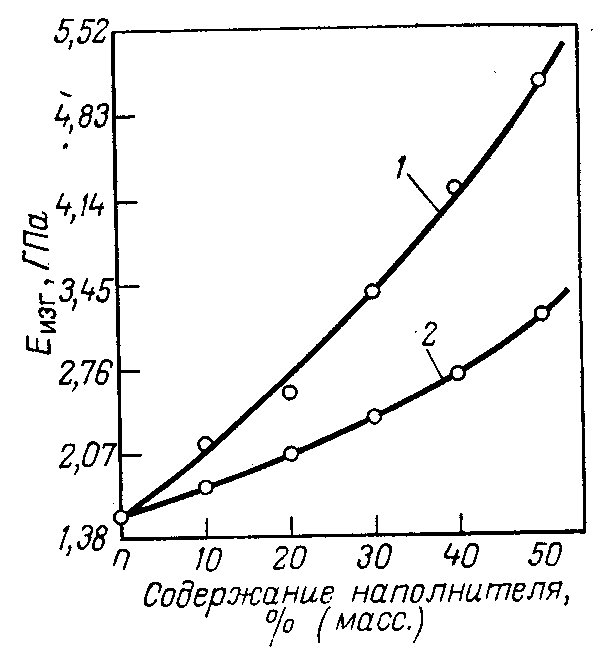

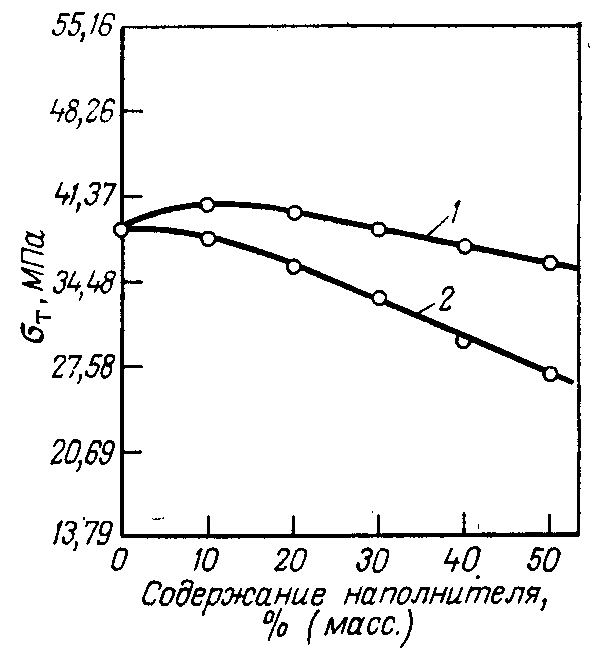

| Рисунок 6.2 - Влияние содержания талька (1) и карбона кальция (2) на модуль упругости при изгибе (а) и предел текучести при растяжении (б) полипропилена. | |

|  |

| а | б |

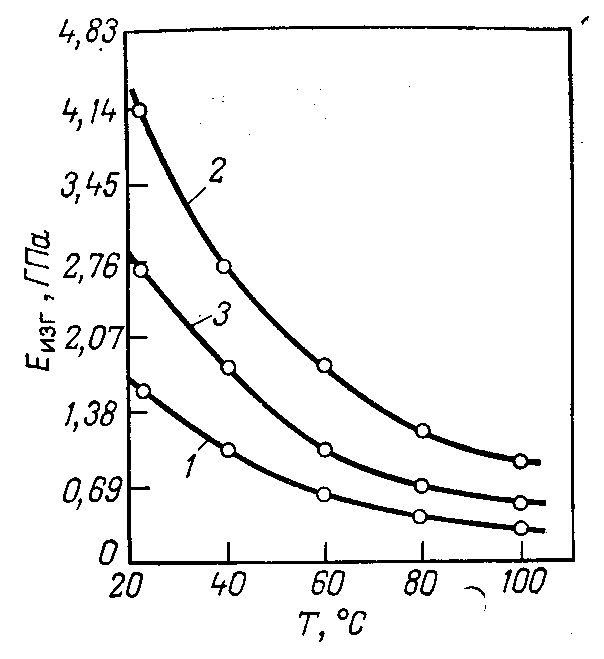

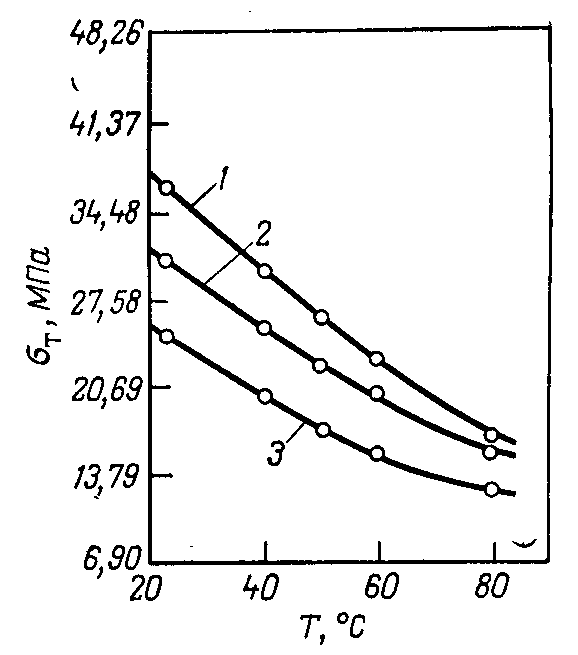

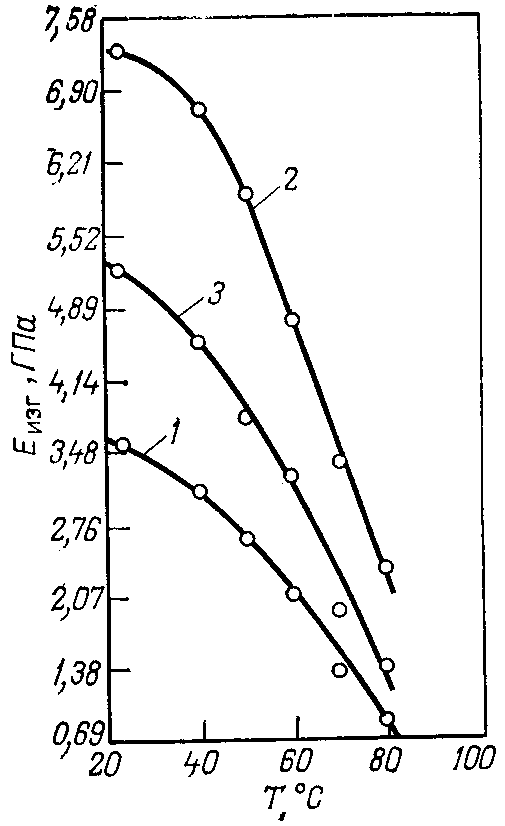

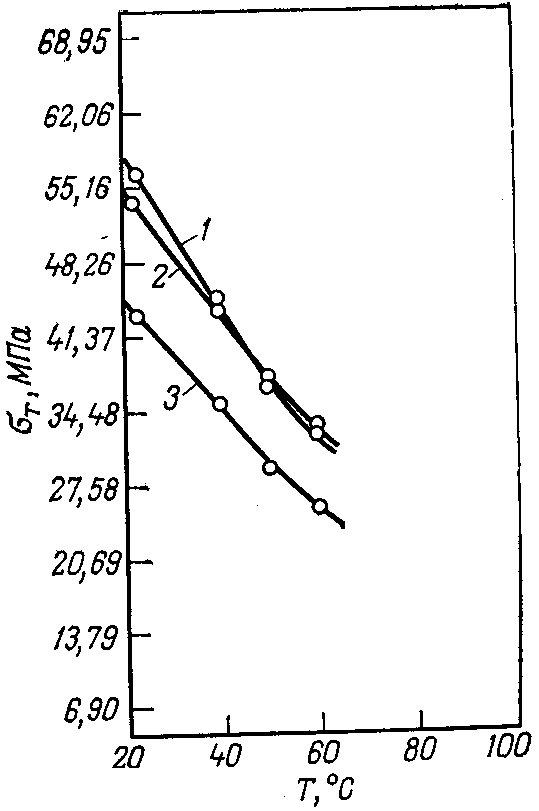

| Рисунок 6.3 – Температурные зависимости модуля упругости при изгибе (а) и предела текучести при растяжении (б) ненаполненного (1) и наполненного 40% масс. талька (2) и 40 % масс. карбоната кальция (3) полипропилена. | |

|  |

| а | б |

| Рисунок – Температурные зависимости модуля упругости при изгибе (а) и предела текучести при растяжении (б) жесткого ненаполненного (1) и наполненного 30 % масс. талька (2) и 30 % масс. карбоната кальция (3) поливинилхлорида. | |

Для обеспечения прочного адгезионного взаимодействия на границе раздела фаз частицы талька обрабатывают кремнийорганическими аппретами, что позволяет получать материалы с более высокой жесткостью (особенно при повышенных температурах), стойкостью к тепловому удару и ударным нагрузкам.

7 Металлические порошки

Металлические дисперсные наполнители придают полимерным материалам такие специфические свойства, как повышенная тепло- и электропроводность, магнитная восприимчивость, повышенная теплоемкость и экранирующая способность против действия радиационных излучений. Наполненные порошкообразными металлами полимерные композиции используются для ремонта машин и оборудования (в качестве клеев), в производстве магнитных лент, коррозионностойких защитных покрытий и в электронной технике.

Порошки железа

В порошковой металлургии используют главным образом пористое железо. Широко применяют также порошки электролитического железа, силицированной стали и специальные виды порошков, такие как стальной порошок с повышенным содержанием железа, смеси порошков железо-углерод, железо-медь-углерод, порошки никелевых, нержавеющих, никельмолибденовых сталей. Порошки электролитического железа и порошки, получаемые в результате разложения карбонила железа, используют в производстве магнитных лент, специальных чернил и фармацевтических продуктов. Железо получают из шведской руды повышенной чистоты и помола, окалины, распылением высокоуглеродистого железа, предварительно расплавленного в вагранке, с последующей карбонизацией, или распылением расплава низкоуглеродистой стали при помощи водяной струи подающейся под большим давлением.

Порошки меди

Медь и ее сплавы находят широкое применение в порошковой металлургии. Для их получения используют методы воздушного распыления расплавов, электролиза водных растворов солей меди или их восстановлением водородом при повышенных температуре и давлении. Основное применение порошки меди находят в производстве щеток двигателей. Широкое применение находят порошкообразные латуни, бронзы и сплавы никеля и серебра.

Порошки алюминия

Для получения порошков алюминия или его сплавов обычно сначала дробят крупные куски металла в молотковых мельницах, а затем измельчают их до частиц требуемых размеров в шаровых мельницах. Порошки с мелкими сферическими частицами получают распылением расплавленного металла сильным воздушным потоком. Порошки, предназначенные для пигментирования лакокрасочных покрытий. Имеют частицы чешуйчатой формы.

Порошки свинца и цинка

Свинец и цинк, являясь наиболее мягкими и легкоплавкими металлами, легко распыляются с образованием очень мелких частиц. Мелкодисперсный свинец широко применяют для создания экранной защиты от действия радиационного излучения. Цинк является элементом, образующим электролитическую пару с железом, и широко используется в качестве антикоррозионных защитных покрытий, а также в качестве дисперсных наполнителей полимерных защитных покрытий для железа и его сплавов.

Полимерные материалы, наполненные порошками металлов, находят широкое применение в различных отраслях промышленности благодаря своим специфическим свойствам. Выбор металлического наполнителя определяется функциональным назначением материала, экономическими или эстетическими соображениями. Широкое использование металлических порошков в качестве наполнителей полимеров чаще всего обуславливается возможностью регулирования плотности материалов, их внешнего вида, магнитных и других их физических свойств.

Свойства основных промышленных типов металлических порошков. Производство порошков таких металлов, как железо, медь, алюминий и их сплавы объясняется потребностями порошковой металлургии. Большое количество порошков никеля, кобальта, вольфрама, олова, марганца, висмута, серебра, бериллия и других используется в радиоэлектронной промышленности. Для защитных покрытий и экранов от проникающей радиации применяют тонкодисперсный свинец, кадмий, цинк, индий, бронзу, латунь, цирконий и молибден.

Порошки железа. Марки А-223, А-210 и А-230 (США)- порошки электролитического железа, используемые для изготовления сердечников осцилляторов и трансформаторов. А-290-электролитическое железо, используемое в изделиях, работающих в небольших магнитных полях

Порошки алюминия. Для наполнения каучуков и пластических масс-MD13,MD-101,MD-201, .Порошки алюминия произвольной и игольчатой формы-Алмесс100Р.

Порошки меди. Содержание чистой меди 99,4% .Для получения токопроводящих резин, клеев и пластмасс. Используют их также для изготовления вкладышей подшипников, для регулирования размера точности деталей, получаемых методом порошковой металлургии (48-44 мкм), для получения вкладышей цепных муфт.

Введение металлического дисперсного наполнителя в полимеры наиболее резко изменяет их электрические, теплофизические и физико-механические свойства при высоких концентрациях наполнителя в материале, когда наблюдается контактирование металлических частиц друг с другом, свойства наполненных материалов изменяются скачкообразно. Например, при наполнении эпоксидной смолы порошком серебра можно достигнуть такой концентрации наполнителя, при котором небольшой его избыток приводит к резкому снижению электрического сопротивления.

Ухудшение физико-механических свойств полимерных материалов, содержащих металлические порошки, в первую очередь прочности при растяжении и изгибе может быть обусловлено высокой пористостью наполненных композиций и содержанием адсорбированной на поверхности порошков влаги:

| Показатель | Наблюдаемый эффект |

| Разрушающее напряжение при растяжении и изгибе | Незначительное уменьшение |

| Разрушающее напряжение при сжатии | Увеличение |

| Модуль упругости при изгибе и при сжатии | Увеличение |

| Усадки при отверждении связующего | Уменьшение |

| Плотность | В большинстве случаев увеличение зависит от объемной доли наполнителя и относительной плотности компонентов |

| Объемное электрическое сопротивление и электрическая прочность | Уменьшение |

| Диэлектрическая проницаемость | Увеличение |

| Тангенс угла диэлектрических потерь | Увеличение |

| Теплопроводность | Увеличение |

| Термический коэффициент расширения | Уменьшение |

| Температура стеклования | Незначительное изменение |

Применение повышенного давления при получении таких композиций обычно приводит к повышению их прочности. Предельная концентрация металлических наполнителей определяется главным образом способами получения и переработки наполненных полимеров и обычно соответствует такому значению, выше которого наблюдается резкое увеличение вязкости наполненных композиций с образованием паст.

Адсорбированная влага на чистой или окисленной поверхности металлических порошков может оказывать существенное влияние на свойства наполненных полимерных материалов, поэтому металлические наполнители необходимо предварительно высушивать для обеспечения улучшенных свойств материалов на их основе.

Высоконаполненные металлическими порошками полимерные пленки часто получают с использованием растворов полимеров и последующим удалением растворителя.

Размер и форма частиц наполнителя оказывает решающее влияние на свойства металлсодержащих полимеров. В настоящее время существует широкие возможности выбора частиц металлов нужной формы и размеров. Плоские частицы алюминиевых и медных сплавов придают полимерным покрытиям на их основе приятную окраску. Введение нитевидных кристаллов сплавов железа приводит к повышению ударной прочности наполненных композиций. Порошки с идеально сферической формой частиц получаются при разложении карбонилов металлов. С целью экономии дорогостоящих материалов, например серебра, используют не частицы металла, а покрытые тонким слоем этого металла частицы неорганических дисперсных, например стеклянных наполнителей (микросфер).

Обеспечение заданной плотности упаковки частиц наполнителя и достижение требуемых физико-механических, электрических и теплофизических свойств может достигаться сочетанием в различном соотношении нескольких металлических порошков с частицами различной формы и размеров.

Среди неметаллических композиционных материалов наибольшее распространение получили композиции с полимерной матрицей: эпоксидной, феноло-формальдегидной и полиимидной. По сравнению с другими полимерами, применяемыми в качестве матриц композиционных материалов, эпоксидные обладают более высокими механическими свойствами, что обеспечивает более высокие прочностные характеристики при сжатии и сдвиге. Одним из способов улучшения свойств является увеличение жесткости матрицы с помощью введения в их структуру ионов металлов, которые усиливают взаимосвязь между полимерными молекулами. Введение в матрицу 15%

Вводимые в полимер наполнители влияют на скорости зародышеобразования и роста кристаллов. Наполнители повышают напряжение на границе раздела полимер-наполнитель, тем самым ускоряя процесс зародышеобразования и соответственно повышая общую скорость кристаллизации, но в ряде случаев (активные наполнители в среде эластомеров) наполнитель увеличивает степень сшивания полимера, вызывая замедление кристаллизации.

При введении наполнителя в реакционную систему в случае формирования линейных полимеров или сетчатых ускоряющее действие поверхности может зависеть от ее влияния на перераспределение внутри- и межмолекулярных связей.

Введение наполнителя в кристаллизующиеся полимеры оказывает влияние на все структурные и физико-механические характеристики материала. Причиной всех изменений являются межфазные явления на границе полимер-наполнитель и возникновение межфазных слоев с измененными характеристиками вследствие межфазных взаимодействий.

8 Технический углерод

Технический углерод (техуглерод, ТУ; англ. Carbon black) — высокодисперсный аморфный углеродный продукт, производимый в промышленных масштабах. Иногда для наименования технического углерода применяют термин «сажа», что является неточным, поскольку он (в отличие от термина «технический углерод») описывает углеродные продукты, полученные в неконтролируемых условиях, для которых не характерен фиксированный набор свойств.

Структура. Частицы технического углерода представляют собой глобулы, состоящие из деградированных графитовых структур. Межплоскостное расстояние между графитоподобными слоями составляет 0,35—0,365 нм (для сравнения, в графите 0,335 нм). Размер частиц (13—120 нм) определяет «дисперсность» технического углерода. Физико-химическим показателем, характеризующим дисперсность, является удельная поверхность. Поверхность частиц обладает шероховатостью, за счёт наползающих друг на друга слоёв. Мерой шероховатости служит соотношение между показателями удельной поверхности технического углерода и его йодным числом (поскольку йодное число определяет полную поверхность частиц с учётом шероховатостей). Частицы в процессе получения объединяются в т. н. «агрегаты», характеризуемые «структурностью» — разветвлённостью, мерой которой служит показатель абсорбции масла. Агрегаты слипаются в менее прочные образования — «хлопья».

Кроме атомов углерода в составе технического углерода присутствую атомы серы, кислорода, азота.

Технический углерод обладает высокоразвитой поверхностью (5—150 м²/г), со значительной активностью. На поверхности обнаруживаются концевые группы (-COOH, -CHO, -OH, -C(O)-O-, -C(O)-), а также сорбированные остатки неразложившихся углеводородов. Их количество напрямую зависит от способа получения и последующей обработки углеродных частиц. Для получения пигментов часто частицы технического углерода подвергают окислительной обработке кислотами.

Истинная плотность частиц технического углерода — 1,76—1,9 г/см³. Насыпная плотность хлопьевидного («пылящего») техуглерода составляет 30—70 кг/м³. Для удобства транспортирования и использования технический углерод гранулируют до плотности 300—600 кг/м³.

Применение. Технический углерод применяется в качестве усиливающего компонента в производстве резин и других пластических масс. Около 70 % всего выпускаемого технического углерода используется в производстве шин, 20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, способность поглощать ультрафиолетовое излучение, излучение радаров).

Возникновение проводимости при использовании сажи связано с образованием цепочек из частиц сажи, обладающих электронной проводимостью. Сажа используется в многочисленных полимерах для ускорения стекания с них статических зарядов.

Следует отметить, что кроме прекрасных физических свойств технический углерод придаёт наполненным полимерам чёрную окраску. В связи с чем, для производства пластмасс, для которых важен конечный цвет (например, обувной пластикат) в качестве усиливающего наполнителя применяют так называемую «белую сажу» (аэросил) — высокодисперсный оксид кремния. Доля «белой сажи» возрастает и в производстве автомобильных шин, поскольку резиновые вулканизаты на её основе обладают значительно меньшими потерями на трение при качении, что приводит к экономии топлива. Однако, усиливающее действие «белой сажи» и сопротивляемость вулканизатов истиранию пока существенно хуже, чем при использовании технического углерода.

Способы получения. Существует несколько промышленных способов получения технического углерода. В основе всех лежит термическое (пиролиз) или термоокислительное разложение жидких или газообразных углеводородов. В зависимости от применяемого сырья и метода его разложения различают:

печной — непрерывный процесс, осуществляемый в закрытых цилиндрических проточных реакторах. Жидкое углеводородное сырьё впрыскивается механическими или пневматическими форсунками в поток газов полного сгорания топлива (природный газ, дизельное топливо). Полученную реакционную смесь для прекращения реакций газификации охлаждают, впрыскивая в поток воду. Техуглерод выделяют из отходящего газа и гранулируют;

ламповый — непрерывный процесс, осуществляемый в специальных проточных реакторах. Жидкое углеводородное сырьё испаряется за счёт подвода теплоты к чаше, в которой оно находится. Реакционный канал в хвостовой части реактора охлаждается через стенку водой. Техуглерод выделяют из отходящего газа и упаковывают;

термический — процесс осуществляется в парных реакторах объёмного типа, работающих попеременно. В один из реакторов подают газ (природный, ацетилен) в смеси с воздухом, который, сгорая, нагревает футеровку реактора. В это время во второй предварительно нагретый реактор подают только газ (без воздуха), в ходе протекания реакции футеровка остывает, подачу газа переводят в подготовленный реактор, а остывший разогревают, как описано выше;

канальный — периодический процесс, осуществляемый в специальных камерах периодического действия, в полу которых установлены щелевые (канальные) горелки. Пламя сгорающего сырья (природный газ) на выходе из горелок сталкивается с охлаждаемым водой металлическим жёлобом, процесс окисления прекращается с выделением техуглерода, который собирается внутри камеры. Полученный продукт периодически выгружают вручную.

По способу производства различают виды саж: печная, канальная, термическая, ламповая, ацетиленовая (получают разложением ацетилена, характеризуется высокой структурностью и электропроводностью).

На рисунках 8.1 – 8.4 показаны характерные электронные микрофотографии различных типов саж.

В таблице 8.1 приведены типичные свойства саж, получаемых различными методами.

Электропроводность саж довольно высока и колеблется (по v) от 1,5 до 800 ом см в зависимости от размера частиц, структурности и содержания летучих. Чем меньше размер частиц выше структурность и меньше содержание летучих, тем лучше электропроводность сажи.