УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Введение ………………………………………………………………… | 5 |

| 1 Классификация и общая характеристика дисперсных наполнителей …………………………………………………………………… | 6 |

| 2 Карбонат кальция ……………………………………………………. | 17 |

| 3 Каолин ………………………………………………………………… | 22 |

| 4 Полевой шпат и нефелин ……………………………………………. | 26 |

| 5 Диоксид кремния …………………………………………………….. | 30 |

| 5.1 Пирогенетический (коллоидальный) аморфный диоксид кремния ……………………………………………………………….. | 31 |

| 5.2 Осажденный (гидратированный) аморфный диоксид кремния и силикагель …………………………………………………….. | 34 |

| 5.3 Измельченный кварцит (кварцевая мука) ………………………. | 36 |

| 5.4 Стеклообразный диоксид кремния (плавленый кварц) ……….. | 37 |

| 6 Тальк ………………………………………………………………….. | 37 |

| 7 Металлические порошки ……………………………………………. | 41 |

| 8 Технический углерод ………………………………………………… | 45 |

| 9 Графит ………………………………………………………………… | 49 |

| 10 Сферические наполнители (микросферы) ………………………… | 54 |

| 10.1 Сплошные микросферы ………………………………………. | 55 |

| 10.2 Полые сферические наполнители ……………………………. | 61 |

| 10.2.1 Неорганические полые микросферы …………………. | 62 |

| 10.2.2 Свойства органических полых микросфер …………… | 63 |

| 10.3 Применение полых микросфер ……………………………….. | 64 |

| 11 Слюда ………………………………………………………………… | 65 |

| 12 Волластонит (силикат кальция) ……………………………………. | 68 |

| 13 Асбест ………………………………………………………………... | 71 |

| 14 Древесная мука ……………………………………………………… | 75 |

| Основная литература …………………………………………………… | 77 |

| 15 Стеклянные волокна ………………………………………………… | 78 |

| 15.1 Исторический очерк …………………………………………….. | 79 |

| 15.2 Общие сведения о получении стекол и стеклянных волокон … | 81 |

| 15.3 Характеристика стекловолокон ………………………………… | 86 |

| 15.4 Поверхностные свойства стеклянных волокон ……………………. | 96 |

| 15.5 Текстильные формы стекловолокнистых наполнителей …….. | 102 |

| Литература ……………………………………………………………… | 110 |

| 16 Базальтовые волокна ……………………………………………….. | 111 |

| 16.1 Общая характеристика базальтовых волокон …………………. | 111 |

| 16.2 Составы и свойства базальтовых волокон …………………….. | 115 |

| 16.3 Текстильные формы базальтоволокнистых наполнителей …… | 123 |

| Литература ……………………………………………………………… | 127 |

| 17 Углеродные волокна ………………………………………………… | 128 |

| 17.1 Исторический очерк …………………………………………….. | 128 |

| 17.2 Особенности структуры волокнистых форм углерода ……….. | 131 |

| 17.3 Типы и свойства углеродных волокнистых наполнителей …… | 144 |

| Литература ………………………………………………………………. | 166 |

| 18 Арамидные волокна …………………………………………………. | 168 |

| 18.1 Исторический очерк …………………………………………….. | 168 |

| 18.2 Особенности структуры арамидных волокон …………………. | 172 |

| 18.3 Свойства арамидных волокнистых наполнителей ……………. | 181 |

| 18.4 Текстильные формы арамидных волокон ……………………… | 187 |

| Литература ………………………………………………………………. | 195 |

Введение

1 Классификация и общая характеристика дисперсных наполнителей

Наполнители классифицируют:

В твердой фазе по геометрической форме частиц:

Определенной геометрической формы (например, сферы, куб, параллелепипед, чешуйки, пластины)

Неопределенной геометрической формы (например, порошки, крошка).

По химическому составу (например, карбонат кальция, кремнезем).

По источнику получения (природе): минеральные, органические, синтетические, природного происхождения.

По назначению: армирующие, усиливающие, заполняющие, триботехнические, электротехнические и т.п.

Форма частиц. Выбор наполнителя определяется в первую очередь размерами его частиц и их распределением по размерам (полидисперсностыо), а также формой частиц и характером их упаковки. Общая классификация и характеристики частиц наполнителей приведены в таблице 1.1.

Таблица 1.1 - Классификация частиц наполнителя и основные параметры частиц.

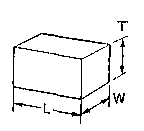

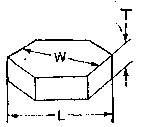

| Класс частиц | Сфера | Куб | Параллелепипед | Чешуйка | Волокно |

| Идеализированная форма частиц |  |  |  |  | |

| Описание формы частицы | Сферическая | Кубическая, призматическая, ромбоэдрическая | Брусчатая, призматическая, нерегулярная | Пластинчатая, чешуйчатая | Игольчатая, вытянутая, волокнистая |

| Относительные размеры частиц | | | | | |

| длина L | 1 | 1 | 1,4—4,0 | 1 | 1 |

| ширина W | 1 | 1 | 1,0 | <1 | <0,1 |

| высота Т | 1 | 1 | 1-<1 | 0,01—0,25 | <0,1 |

| Седиментационный диаметр | 1 | ДЭС | ДЭС | ДЭС | ДЭС |

| Эквивалентная площадь поверхности частиц | 1 | 1,24 | 1,26—1,5 | 1,5—9,9 | 0,1—1,87 |

| Примеры | Стеклосферы, микросферы | Кальцит, полевой шпат | Кальцит, полевой шпат, оксид кремния, оксид бария | Каолин, слюда, тальк, графит, гидроксид алюминия | Силикат кальция, древесные опилки, асбест, волластонит |

Деление частиц на классы достаточно произвольно и основано на различии в площади поверхности частиц. Эта классификация учитывает две основные характеристики дисперсных наполнителей — размеры частиц и площадь их поверхности.

Большинство традиционно используемых дисперсных наполнителей представляют собой минералы, добываемые из скальных пород или руд и соответствующей обработкой превращаемые в порошки. При этом дробление происходит неравномерно и частицы наполнителей обычно имеют нерегулярную форму. Некоторые наполнители, такие как стеклосферы, осажденные силикаты, карбонаты кальция имеют более правильную форму. Природный каолин имеет форму гексагональных пластин (чешуек), однако в реальном наполнителе очень редко можно встретить частицы такой правильной формы.

Форма частиц большинства наполнителей различаются чрезвычайно сильно и их нельзя строго классифицировать. Коэффициент формы (Ке) влияет на вязкость материала и распределение напряжений в наполненных материалах. Значение ке определяется реологическим методом и меняется от 2,5 для шарообразных до 5,9 для эллипсоидных частиц с отношением длин полуосей, равным 10. Ряд наполнителей характеризуется регулярной формой. Значения Ке для частиц различной формы и размера:

Шарообразная -2,5

Пластинчатая -5,0

Неопределенной формы -4,0

Цилиндр, волокна

с отношением L/d 2 4 6 10

2,58 3,1 3,8 5,9

С увеличением Ке увеличивается вязкость и концентрация напряжений в наполненных полимерах.

Теоретически плотность упаковки наполнителя в занимаемом объеме не зависит от размера частиц наполнителя:

- шарообразные частицы максимально могут занимать 0,64 доли объема,

- однонаправленные волокнистые цилиндрические – 0,91,

- прямоугольные волокна или призмы – 1, т.е. весь объем.

Практически доля введенного наполнителя, критическая степень наполнения, существенно зависит от размера частиц. При выборе геометрической формы частиц наполнителей учитывается их влияние на распределение нагрузки в композиции, и, следовательно, на механизм разрушения материала. Кроме того, принимаются во внимание размеры и форма изделий, технология переработки материалов и многое другое. Так, в случае изделий малой толщины и сложной конфигурации, предпочтение отдается высокодисперсным наполнителям (порошкам), поскольку они легко распределяются в связующем, сохраняя исходное распределение в процессе формования изделий. Применение высокодисперсных наполнителей снижает вероятность разрушения и расслаивания изделий при последующей механической обработке.

Основные принципы выбора наполнителя

| Свойства, которые необходимо улучшить | Физическое состояние полимерной матрицы | Свойство, которое не должно ухудшиться с введением наполнителя | Требования к полимерной матрице | Требования к размерам и форме частиц наполнителя и адгезии к матрице | Концентрация наполнителя |

| Термопластичные полимеры | |||||

| Модуль упругости | Стеклообразное | Ударная вязкость | Повышенная пластичность | Мелкодисперсные частицы с узким распределением по размерам | низкая |

| Модуль упругости | То же | Прочность при растяжении | Повышенные пластичность и жесткость | Тонкие волокна или чешуйки с хорошей адгезией к матрице | Низкая или средняя |

| Модуль упругости | * | Прочность при изгибе | Повышенная жесткость | Высокое значение max, хорошая адгезия | Высокая или средняя |

| Износостойкость | * | Прочность при сжатии | Повышенные пластичность и жесткость | Высокая твердость, высокое max | высокая |

| Плотность (понизить) | * | То же | Повышенные твердость | Стеклянные микросферы | Высокая или средняя |

| Модуль упругости | Эластичное | Вязкость | Низкая вязкость расплава | Высокое max , широкое распределение частиц по размерам | низкая |

| Прочность при растяжении | * | Ударная вязкость | Высокое удлинение при разрыве | Мелкодисперсные частицы с узким распределением по размерам и средней адгезией к матрице | низкая |

| Ползучесть | * | Прочность при растяжении | Высокое или среднее удлинение при разрыве | Мелкодисперсные частицы с широким распределением по размерам и хорошей адгезией к матрице | Низкая или средняя |

| Прочность на раздир | * | Ударная вязкость | Среднее или высокое удлинение при разрыве | Мелкодисперсный наполнитель с узким распределением частиц по размерам и средней адгезии к матрице | низкая |

| Сетчатые (отвержденные или вулканизованные) полимеры | |||||

| Модуль упругости | Стеклообразное | Ударная вязкость | Повышенная пластичность | Мелкодисперсный наполнитель с узким распределением частиц по размерам | Низкая или средняя |

| Модуль упругости или прочность при изгибе | То же | Прочность при растяжении | Средняя пластичность | Волокна или чешуйки | средняя |

| Прочность при растяжении или сжатии | * | Ударная вязкость | То же | Мелкодисперсный наполнитель или чешуйки | * |

| Прочность на раздир | Эластичное | Износостойкость | Повышенная жесткость | Мелкодисперсный наполнитель, твердый, с хорошей адгезией к матрице | Низкая или средняя |

Примечание: max- максимальная объемная доля частиц наполнителя при заданном типе упаковки.

Упрочняющее влияние наполнители оказывают лишь в тех случаях, когда они сдерживают свободное деформирование связующего, адсорбированного на их поверхности. Многообразие форм мелких частиц наполнителей затрудняет вывод единой расчетной формулы для определения механических характеристик пластиков. В частицах разной формы при одинаковых условиях нагружения возникают различные напряжения.

Размер частиц наполнителя определяет отражение и преломление света. При оценке отражающей способности или степени белизны порошков влияние размеров частиц незначительно.

Размер и форма частиц определяют твердость и абразивную способность наполнителей. Высокая абразивная способность обусловлена присутствием примесей в материале. Коэффициент трения также зависит от формы частиц. Так, поверхность пластинчатых кристаллов талька состоит, в основном, из кремнезема, что обуславливает низкую энергию ван-дер-ваальсовских связей между ними и приводит к их разделению.

Вязкость расплавов наполненных материалов (диспесрных систем - суспензий), температура текучести зависит от объемной доли наполнителя и формы его частиц. Для описания реологического поведения диспесрных систем для концентраций до 30 объем % применяется уравнение Муни:

где: - вязкость системы;

Вязкость композиций возрастает с увеличением концентрации наполнителя, снижением maxи с ростом анизометричности частиц наполнителя. Твердые частицы наполнителя снижают технологическую усадку, колебание усадки и повышают размерную точность изделий.

Химический состав. Химический состав является основной характеристикой наполнителей и в большинстве случаев определяет возможности их использования. Особое значение имеет реакционная способность наполнителей, являющаяся поверхностным свойством, непосредственно связанным с их химическим составом.