УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

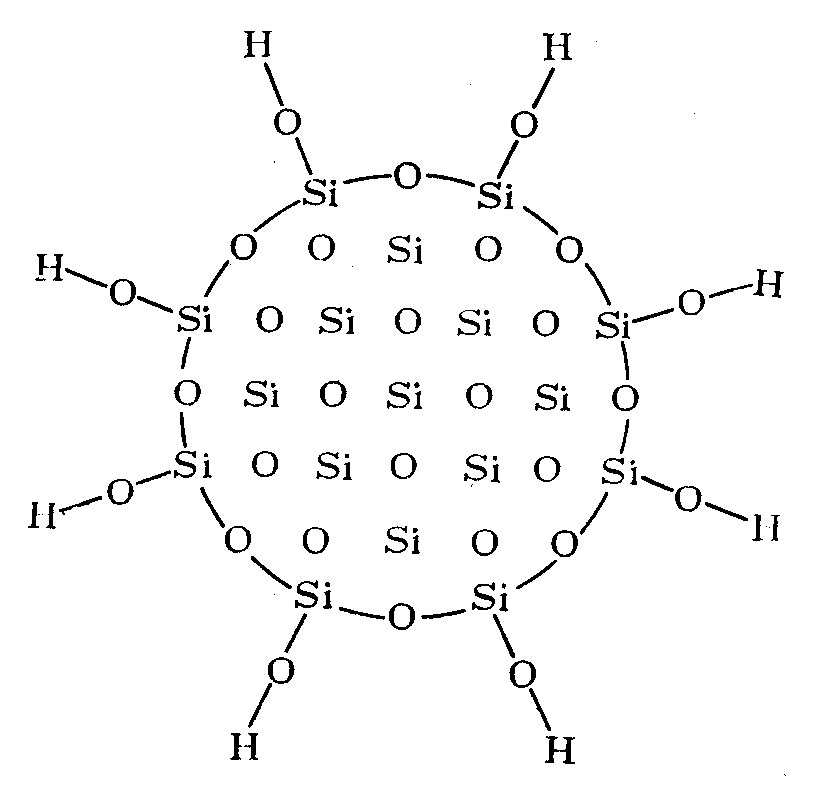

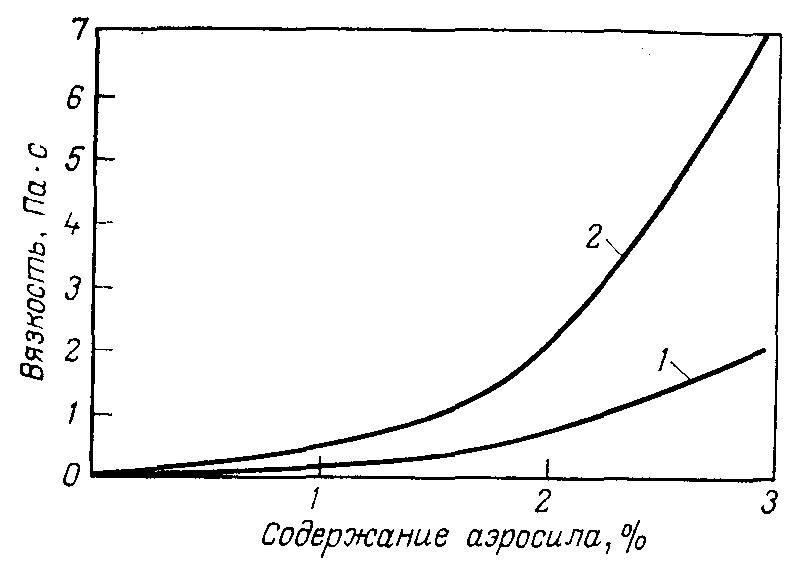

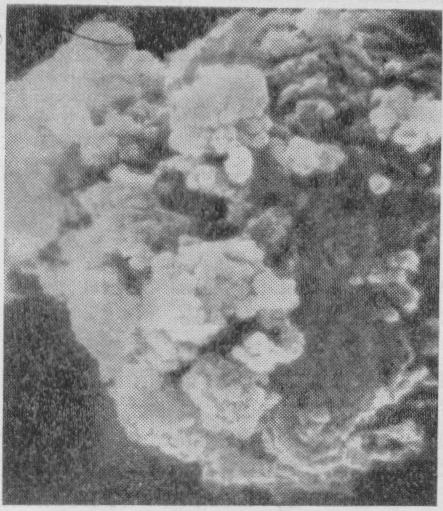

5.1 Пирогенетический (коллоидальный) аморфный диоксид кремнияПирогенетический диоксид кремния представляет собой порошок, состоящий из сферических частиц коллоидальных размеров, для которого характерна очень высокая удельная поверхность – порядка 380 м2/г. Он проявляет тиксотропный и усиливающий эффект в полимерных композициях, а также повышает их устойчивость к расслаиванию и слипанию. К недостаткам пирогенетического диоксида кремния следует отнести чрезмерное повышение вязкости и ухудшение текучести полимерных композиций. Пирогенетический диоксид кремния находит широкое применение в качестве наполнителя термопластов и реактопластов, а также резин. Основные свойства. В соответствии с данными рентгеноструктурного анализа пирогенетический диоксид кремния полностью аморфен. Он безвреден и не вызывает силикоза даже при очень высоких концентрациях, а также является нетоксичным. Пирогенетический диоксид кремния широко используется как наполнитель пластмасс и резин. Основными его достоинствами являются загущающий и тиксотропный эффекты в жидкостях, предотвращение расслаивания наполненных композиций, резко выраженный усиливающий эффект в резинах, предотвращение слипания полимерных пленок, хорошая диспергируемость в большинстве полимеров. На поверхности частиц диоксида кремния обычно находятся силанольные группы, в то время как связи Si-O-Si локализованы внутри частиц (рисунок 5.2).  Рисунок 5.2 – Структура частицы аэросила. Образование силанольных групп в процессе получения диоксида кремния препятствует слипанию частиц при их росте. В среднем на каждые 100 Å поверхности приходится три SiОН-группы. Наличие силанольных групп на поверхности соседних частиц способствует образованию между ними водородных связей. Возникновение при этом трехмерной решеточной структуры, состоящей из частиц диоксида кремния, обусловливает нарастание вязкости жидких систем при введении в них коллоидального диокисда кремния. Помимо повышения вязкости и тиксотропного эффекта, присутствие силанольных групп на поверхности частиц диоксида кремния определяет возможность её химической модификации, в частности при обработке частиц силанами, содержащими длинные углеводородные цепи, что способствует гидрофобизации их поверхности за счет образования на ней органических функциональных групп. Размер частиц пирогенетического диоксида кремния, определенный методами электронной микроскопии и дифракции рентгеновских лучей, составляет 30–100 Å, а удельная поверхность, определенная по методу БЭТ: 50 –380 м2/г. Применение. При использовании пирогенетического диоксида кремния в качестве загущающей добавки, вводимой в небольших количествах в различные по составу жидкие композиции, наблюдается существенное увеличение вязкости и ярко выраженный тиксотропный эффект (рисунок 5.3). Главной целью введения пирогенетического диоксида кремния в композиции на основе ПВХ является модификация их реологических свойств. Во избежание чрезмерного загущения композиций используют пирогенетический диоксид кремния с гидрофобной поверхностью частиц, получаемой в процессе обработки наполнителя аппретами, взаимодействующими с силанольными группами, имеющимися на поверхности частиц, с заменой их неполярными органическими группами типа метильных и других.  1 – олигоэфирная композиция; 2 - олигоэфирная композиция, модифицированная этиленгиколем. Рисунок 5.3 – Зависимость вязкости олигоэфирных композиций от содержания аэросила. При введении пирогенетического диоксида кремния в жидкие эпоксиаминные композиции проявляется загущающий эффект в результате трехмерной решеточной структуры между частицами диоксида и образования водородных связей между силанольными группами соседних частиц диоксида и амино-или иминогруппами отвердителя (амина). После отверждения частица диоксида способствуют повышению электрических и механических характеристик эпоксиполимера. В резиновой промышленности пирогенетический диоксид кремния находит особенно широкое применение для усиления силоксановых каучуков, вулканизуемых при повышенных температурах. Силоксановые резины, наполненные аэросилом, являются прозрачными или полупрозрачными, в отличие от резин, наполненных техническим углеродом или более крупнозернистыми белыми дисперсными наполнителями, и обладают очень хорошими электрическими свойствами, сохраняющимися при повышенных температурах. 5.2 Осажденный (гидратированный) аморфный диоксид кремния и силикагель Осажденный диоксид кремния представляет собой порошок с частицами коллоидных размеров, получаемый в результате химических реакций, протекающих в водной среде. Наименьшие размеры частиц – около 0,002мкм. Силикагель представляет собой порошкообразный диоксид кремния, состоящий из пористых частиц размером 2 – 25 мкм, образующихся в результате силиката натрия с минеральными кислотами. Удельная поверхность осажденного диоксида кремния и силикагеля равна соответственно 143 м2/г и 175 – 800 м2/г. Эксплуатационные свойства полимерных материалов на их основе существенно зависят от размера частиц и их геометрии, а также от содержания в них примесей. Использование осажденного диоксида кремния и силикагеля в определенной степени ограничивается их достаточно высокой стоимостью. Основные свойства. Силикагель – это аморфный диоксид кремния, получаемый по реакции силиката натрия с минеральной кислотой, например серной. После выделения из раствора – это ультратонкие сферические частицы (рисунок 5.4). Готовый силикагель характеризуется малым содержанием примесей, высокой пористостью и инертностью к химическим средам. Важнейшими контролируемыми параметрами силикагеля являются рН создаваемой им среды, размеры и объем пор, а также размеры самих частиц. Обработка внутренних и внешних поверхностей частиц позволяет получать наполнители специального назначения.  Рисунок 5.4 – Микрофотография пирогенического диоксида кремния низкой плотности, полученная с помощью сканирующего электронного микроскопа, увеличение 26000. Свойства промышленных продуктов на основе диоксида кремния представлены в таблице 5.1 Применение. Вводимые в термопласты добавки силикагеля препятствуют слипанию листовых и пленочных материалов, облегчают диспергирование пигментов, регулируют реологические свойства, обеспечивают избирательную адсорбцию и удаление влаги, регулируют адгезию между покрытиями и т.д. Таблица 5.1 - Свойства осажденного диоксида кремния и силикагеля.

Использование осажденного диоксида кремния в качестве наполнителя в композициях на основе феноло-формальдегидных смол, используемых в производстве тормозных прокладок, способствует повышению их стойкости против теплового старения и сопротивления истиранию. 5.3 Измельченный кварцит (кварцевая мука) Промышленность выпускает наполнители на основе измельченного кварцита с низким содержанием примесей в виде порошков (кварцевой муки) со средними размерами частиц от 5 до 150 мкм. Их обычно получают из чистого кварцевого песка или кварцитного песчаника, состоящего из сферических частиц кварцита, соединенных между собой аморфным кремнеземом. Основные свойства. Обширные месторождения кварцевого песка и кварцитного песчаника имеются во многих регионах мира. Примерно 9,7% от общего объема производства технических продуктов на их основе используется в качестве наполнителей полимерных материалов, главным образом пластиков и полимерных покрытий. Твердость измельченного кварцита достаточно высока и составляет 7 по шкале Мооса, что обусловливает ускоренный износ технологического оборудования. Свойства кварцевой муки представлены в таблице 5.2. Применение. При высоких степенях наполнения кварцевая мука повышает твердость и хрупкость термопластов (например, материалов на основе полиамидов). Введение измельченного кварцита в Отверждающиеся композиции снижает усадку при формовании, повышает стабильность размеров деталей, улучшает электроизоляционные свойства и теплопроводность. Таблица 5.2 - Свойства кварцевой муки.

5.4 Стеклообразный диоксид кремния (плавленый кварц) Плавленый кварц (аморфный стеклообразный диоксид кремния) относится к термостойким материалам. Он имеет очень малый термический коэффициент расширения в интервале температур от абсолютного нуля (-2730С) до 17040С (температура плавления кварца). Поэтому использование плавленого кварца в качестве наполнителя позволяет получать полимерные композиционные материалы с очень низкими термическими коэффициентами расширения и высокой стойкостью к тепловым ударам, оказывающиеся незаменимыми при эксплуатации в широком интервале температур и при их резкой смене. По другим показателям он близок к наполнителям на основе кристаллического диоксида кремния. Основные свойства. Порошок плавленого кварца обычно содержит как крупные фракции, проходящие через сита 4 – 10 меш (2,6 мм – 1,47 мм), так и тонкие фракции (пудру), проходящую через сито 325 меш (44 мкм) и имеющие удельную поверхность 9 м2/г. Он имеет более низкую плотность (2180 кг/м3) по сравнению с кристаллическим кварцем (2650 кг/м3), которая обуславливает более высокую устойчивость к расслаиванию полимерных композиций, наполненных порошками плавленого кварца. Термический коэффициент расширения плавленого кварца, равный 0,310-6 К-1 ,значительно меньше, чем у других выпускаемых промышленностью дисперсных минеральных наполнителей. Этим обусловлена возможность получения полимерных композиционных материалов на его основе с наименьшими известными термическими коэффициентами расширения. Плавленый кварц состоит практически из чистого диоксида кремния. Типичный состав (в %) плавленого кварца: SiO2 – 99,6; Al2O3 – 0,2; Fe2O3 – 0,04; Na2O и К2О – 0,02. Применение. Порошки плавленого кварца состоят из фракций с тщательно контролируемым распределением по размерам и удельной поверхности. Наиболее эффективно их использование для материалов электротехнического назначения. При их использовании получают материалы с очень низкими термическими коэффициентами расширения (и, соответственно стабильными размерами деталей), исключительно высокой стойкостью к тепловым ударам и высокими прочностными показателями. Порошки плавленого кварца нашли применение в качестве наполнителей силоксановых каучуков, эпоксидных смол, фторсодержащих полимеров и др. 6 Тальк Минерал тальк представляет собой гидратированный силикат магния следующей химической формулы 3MgO4SiO2H2O, относящийся к подклассу филлосиликатов. Теоретически он содержит 31,7% MgO, 63,5% SiO2 и 4,8% H2O. Состав реального минерала содержит примеси (оксиды и карбонаты кальция, алюминия в виде кальцита, доломита, хлорита, магнезита и т.п.), и зависит от месторождения. В качестве наполнителя для полмерных материалов наибольшую ценность представляет тальк в виде тонкоизмельченного порошка белого цвета с пластинчатыми частицами, которые оказывают усиливающий эффект. Добыча таклька осуществляется традиционными для горной промышленности методами – карьерным или шахтным. Выработанную , очищенную и обогащенную породу подвергают дроблению, измельчению и фракционированию. Для получения материалов со специальными свойствами используют прокаленный тальк (содержит минимальное количество примесей). Тальк имеет триоктаэдральную трехслойную структуру: монокристаллы талька состоят из трех слоев. Внутренний слой – бруцит (гидрооксид магния MgOH2O), внешние слои – кремнезем (SiO2). Слои связаны между собой слабыми Ван-дер-ваальсовыми связями и легко смещаются относительно друг друга под действием сдвиговых напряжений. Химически инертное вещество, характеризуется высокой кислотостойкостью. Физические свойства. Чистый тальк имеет наименьшую твердость из всех известных минералов и является скользким на ощупь. Твердость по Мосу ( шкала от 1 до 10, 10- у алмаза) составляет 1. Твердость талька повышается с повышением содержания примесей. Кристаллы талька могут иметь пластинчатую (ламеллярную), чешуйчатую (лепестковую), волокнистую (иглообразную) или блочную форму. В большинстве случаев в качестве дисперсного наполнителя используют частицы пластинчатой формы (рисунок 6.1)., такие частицы оцениваются по характеристическому отношению: отношение диаметра частиц к толщине. Тальк имеет высокое характеристическое отношение.  а б Рисунок 6.1 – Электронная микрофотография частиц калифорнийского (а) и из штата Монтана (б) талька. Увеличение 5000. Поверхностные свойства частиц зависят от месторождения, например, тальк из Монтаны гидрофобен, а тальк из Калифорнии – гидрофилен. Тальк имеет высокую удельная поверхность (из-за пластинчатой формы) и маслопоглощение, которые варьируются степенью диспергирования частиц. Тальк типичный изолятор, имеет высокую термостойкость (до 9000С), низкий коэффициент теплопроводности и высокую стойкость к тепловым ударам. При нагревании тальк теряет часть связанной воды без каких-либо нарушений в структуре кристаллов и оптических свойств. Тальк характеризуется тремя показателями преломления: х = 1,539, у = 1,589 и z = 1,589. Угол между оптическими осями имеет малую переменную величину. Тонкодисперсные порошки талька имеют очень высокую степень белизны. Плотность талька 2,7-2,8 г/см3; насыпной объем (0,36-0,38) 10-3 м3/кг; насыпная плотность 0,16-0,24 г/см3 (для ультратонких порошков) и 0,48 г/см3 (для крупнозернистых); рН 5%-ной дисперсии в воде 9,0-9,5. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||