УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

2 Карбонат кальция Карбонат кальция чрезвычайно широко распространен в природе. Он является основой многих горных пород, коралловых и других образований. Во всех живых организмах – от низших морских ракушек, кораллов и моллюсков до высших позвоночных животных, - карбонат кальция является одним из основных компонентов несущих и защитных систем. Доля карбоната и фосфата кальция в скелетных структурах превосходит другие компоненты. Карбонат кальция (CaCO3) находит широкое применение в качестве наполнителя полимерных композиционных материалов благодаря ряду ценных свойств, из которых необходимо отметить следующие: • низкая стоимость; • нетоксичность, безвредность, отсутствие запаха; • белый цвет и низкий показатель преломления, позволяющие легко регулировать окраску полимерных материалов; • низкая твердость (для стандартных продуктов она равна 3 по шкале твердости по Мосу); • отсутствие кристаллизационной воды; • большие запасы природного сырья; • широкий интервал размеров частиц (наиболее широкий среди всех известных дисперсных наполнителей); • простота регулирования распределения частиц по размерам, что позволяет получать оптимальную упаковку частиц в различных полимерных системах; • возможность нанесения покрытий на поверхность частиц наполнителя для улучшения реологических свойств расплавов полимерных композиций, причем покрытия легко наносятся на сухой порошок при использовании высокопроизводительных смесителей; • легкость распределения частиц наполнителя в большинстве полимеров и способность облегчать введение других ингредиентов композиций; • способность очищать поверхность технологической оснастки в процессе переработки композиций на его основе; • способность нейтрализовать кислоты и оказывать вторичный стабилизирующий эффект на композиции на основе ПВХ вследствие нейтрализации ионов хлора; • способность уменьшать усадку при формовании и отверждении; • относительно низкая жесткость полимерных материалов на его основе даже при высоких степенях наполнения (иногда это может оказаться недостатком); • стабильность свойств в широком интервале температур: карбонат кальция разлагается с образованием оксида кальция (CaO) и диоксида углерода (CO2) при температурах около 800-900°C. Полярность и высокая реакционная способность карбоната кальция обуславливает ряд его недостатков при использовании в качестве наполнителя полимерных композиционных материалов; • выделение диоксида углерода и образование растворимых солей при действии кислот, хотя материалы на основе эпоксидных и полиэфирных связующих, равномерно смачивающих и прочно соединяющих частицы CaCO3, достаточно кислотостойки даже при высоких степенях наполнения; • разложение с выделением CO2 и образованием CaO при нагревании до 800-900 °C; • охрупчивание полиэтилена и полистирола при наполнении (для уменьшения хрупкости полиэтиленовых композиций можно использовать эластичные сополимеры этилена, придавать полиэтилену сетчатое строение, использовать аппреты и другие специальные покрытия на поверхности частиц, а для снижения хрупкости полистирольных композиций – использовать ударопрочный полистирол); • слабый усиливающий эффект по сравнению с другими наполнителями вследствие тригональной кристаллической структуры; • более низкая жесткость, модуль упругости при изгибе и деформационная теплостойкость полипропилена, наполненного CaCO3, по сравнению с аналогичными материалами, наполненными тальком или асбестом (полипропилен, наполненный карбонатом кальция, обладает более высокой стойкостью к ударным нагрузкам, что обусловлено более прочным адгезионным сцеплением по границе раздела полимер-наполнитель); • необходимость дополнительной термообработки при изготовлении материалов, к которым предъявляют повышенные требования по влагостойкости, так как содержание влаги даже в очищенном карбонате кальция обычно составляет 0,06 – 0,20%. Карбонат кальция выгодно отличается от других широко распространенных наполнителей, таких как глина, тальк, кремнезем, силикаты и асбест, которые часто имеют темный цвет и более высокую жесткость, а также силикатов и глин, которые содержат кристаллизационную или гидратационную воду. Получение прокаленной глины, не содержащей гидратационной воды, требует дополнительных затрат, что удорожает стоимость готового продукта. Очищенный карбонат кальция представляет собой беспримесный, мягкий, белый, дешевый порошковый наполнитель, запасы которого в настоящее время практически неисчерпаемы, обеспечивающий сохранение эластичности композиций на основе пластифицированного ПВХ и повышение жесткости и качества поверхности полиэфирных стеклопластиков. Состав и свойства наполнителей на основе карбоната кальция. Карбонат кальция как наполнитель полимерных материалов обладает следующими важнейшими достоинствами.

Электрические свойства наполнителей на основе карбоната кальция:

Физические свойства различных типов карбонатов показаны в таблице 2.1. Таблица 2.1 - Физические свойства различных типов карбонатов.

Размер частиц и распределение по размерам. Для определения степени дисперсности (крупнозернистости) карбоната кальция Американским обществом по испытанию материалов предложен простой метод, заключающийся в просеивании порошка через сито 325 меш (диаметр отверстия 44 мкм). По результатам испытаний карбонат кальция классифицируют в соответствии с ASTM D1199. Применение. Наполнители на основе карбона кальция находят применение для получения полимерных полуфабрикатов на основе поливинилхлорида, полиэтилена, полпропилена, эпоксидных, феноло-формальдегидных смол и т.п. Очищенный карбонат кальция широко применяется в качестве дисперсного наполнителя для эластичного ПВХ, пластизолей и полиэфирных связующих, используемых в производстве стеклопластиков. При размере частиц около 3 мкм вводят 20-60 масс. ч. Наполнителя на 100 масс. ч. смолы. При наполнении пластизолей и органозолей карбонатом кальция вводят 20-100 масс. ч. наполнителя на 100 масс. ч. полимера. При этом наиболее часто используют карбонат кальция со средним размером частиц около 3-15 мкм. Выбор размера частиц определяется областью применения получаемых композиций. При использовании крупнозернистых порошков получаются менее вязкие наполненные композиции, чем при использовании тонкодисперсных наполнителей. Жесткий ПВХ широко применяется для производства труб различного назначения. При изготовлении трубопроводов для питьевой воды используют до 5 масс. ч. карбоната кальция со средним размером частиц около 2-3 мкм на 100 масс. ч. ПВХ. Это количество может быть увеличено до 10-15 масс. ч. Введение в ПВХ небольшого количества мела, поверхность частиц которого обработана стеаратами, способствует улучшению реологических свойств расплавов и более плавному экструдированию. При наполнении жесткого ПВХ карбонатом кальция без поверхностной обработки частиц проявляется эффект очистки поверхностей технологической оснастки, в частности экструзионных головок Поливинилхлоридные облицовочные плитки для пола иногда называют асбестовыми плитками, так как одним из наполнителей ПВХ в этом случае является асбест. При этом используют мелкодисперсный карбонат кальция (80-400 масс. ч.). Общее содержание наполнителей в таких композициях достигает 500 масс. ч. на 100 масс. ч. полимера. В присутствии асбеста получаются материалы темных тонов. Для получения материалов светлых тонов в состав поливинилхлоридных композиций вводят очищенный карбонат кальция. При укладке облицовочных плиток очень важно, чтобы они разламывались в месте нанесения риски (надреза). Это достигается высокой степенью наполнения. Карбонат кальция успешно применяется в качестве дисперсного наполнителя полиэтилена высокой плотности. Для создания композиций с улучшенными физико-механическими свойствами предложены следующие способы: • использование сополимеров этилена с полярными мономерами, такими как винилацетат, этилакрилат, акриловая и метакриловая кислоты; введение в состав композиций сшивающего агента (органического пероксида) для придания полиэтилену сетчатой структуры; • использование карбоната кальция, частицы которого подвергнуты поверхностной обработке соединениями, содержащими в своем составе полярные группы и углеводородные цепи или сополимерами олефинов с акриловыми кислотами. Все возможности оптимизации состава и свойств композиций на основе полиэтилена и карбоната кальция еще не реализованы. В композициях на основе пропилена или его сополимеров используют карбонат кальция со средним размером частиц около 3 мкм, вводя его в количестве 30-40% (масс.), т.е. 43-67 масс. ч. на 100 масс. ч. смолы. Для получения приборных досок из таких композиций обычно вводят 35-40% наполнителя; при получении полипропиленовой бумаги вводят около 30% карбоната кальция, что обеспечивает требуемое сочетание свойств при использовании в полиграфической промышленности. Карбонат кальция находит применение в качестве дисперсного наполнителя эпоксидных фенолоформальдегидных смол, а также используется в производстве пенополиуретанов. В последнем случае частицы карбоната кальция выступают в роли центров пенообразования, обеспечивая получение пенопластов с однородными ячейками малых размеров. Заливочные компаунды на основе эпоксидных смол, наполненных карбонатом кальция, хорошо известны и широко распространены в производстве изделий электротехнического назначения. В случае фенолоформальдегидных смол использование карбоната кальция возможно только в том случае, если смолы синтезированы в присутствии щелочных катализаторов (смолы резольного типа) и невозможно – если в присутствии кислотных катализаторов (новолачные смолы). 3 Каолин Каолин, или белая глина – минерал, представляющий собой гидратированный силикат алюминия. На практике используют каолин двух основных типов – природный каолин, содержащий гидратную воду, и прокаленный, обезвоженный, каолин. Частицы каолина относительно больших средних размеров состоят из нескольких пластинчатых чешуек, соединенных между собой. Наиболее мелкие фракции представляют собой главным образом единичные тонкие пластинчатые чешуйки.  Каолин, содержащий гидратационную воду, является неабразивным, химически стойким, а его частицы имеют относительно высокую площадь поверхности, что способствует резкому нарастанию вязкости наполненных композиций. При введении каолина в реакционноспособные системы необходимо учитывать кислотность создаваемой им среды. Каолин, содержащий гидратационную воду, легко диспергируется в большинстве полимеров и связующих, особенно в присутствии диспергирующих агентов или поверхностно-активных веществ. При наполнении каолином термореактивных (отверждающихся) смол, армированных короткими волокнами, улучшается равномерность их течения, что позволяет получать композиционные материалы с более однородными свойствами. Для прокаленного (обезвоженного) каолина характерна значительно более высокая твердость, а пластмассы на его основе обладают повышенными электрическими характеристиками. Для обеспечения повышенной водостойкости, улучшения электрических свойств и достижения максимального упрочняющего эффекта используют каолин со специально обработанной поверхностью частиц. Способы получения. Каолин – сокращенное название минерала каолинита, относящегося к классу глин. Глины – это осадочные горные породы, которые при смешении с водой становятся пластичными. В состав глин входят кварц, слюда, углерод, железо и оксиды титана, а также ряд других минералов. Добыча глины обычно осуществляется карьерным методом. Каолин получают методом воздушной фильтрации; методом выщелачивания, для улучшения электрических свойств и исключительной белизны такой каолин подвергают прокаливанию; физическими и химическими методами очистки получают очищенный каолин с высокой степенью белизны. Каолин, полученный перечисленными выше способами, может быть подвергнут обработке агентами, модифицирующими поверхность его частиц, что необходимо для обеспечения повышенной способности к диспергированию, улучшения электрических свойств, повышения водостойкости и достижения максимального упрочняющего эффекта в наполненных полимерных материалах. Типичный состав каолина представлен в таблице 3.1. Физические свойства. Монокристалл каолина представляет собой двухслойный алюмосиликат, содержащий гидратационную воду и состоящий из химически связанных слоев диоксида кремния и гидратированного оксида алюминия. Он имеет форму гексагональной пластины. В процессе формирования отдельные монокристаллы могут прочно соединяться друг с другом, что приводит к образованию природных частиц, достаточно больших размеров. Частицы с диаметром эквивалентной сферы около 10 мкм и выше представляют собой пачки пластинчатых кристаллов, высота которых приблизительно равна их среднему диаметру. Таблица 3.1 -Типичный химический состав каолина.

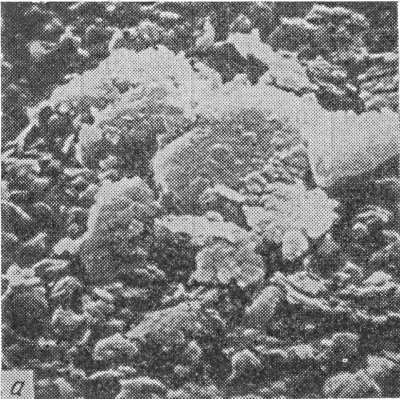

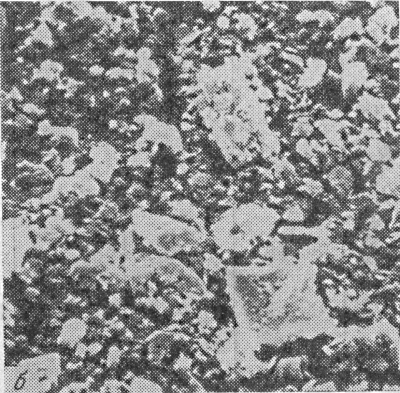

Отношение длины к диаметру более мелких частиц может различаться в зависимости от диаметра эквивалентной сферы и метода измельчения. Частицы с диаметром эквивалентной сферы около 2 мкм и менее представляют собой тонкие пластинки, средний диаметр которых в 4 – 10 раз превышает их толщину. Средний размер частиц (диаметр эквивалентной сферы) каолина небольшой и составляет (в зависимости от месторождения и метода получения) 0,7-9 мкм. Очищенный каолин, из которого удалены твердые примеси, является неабразивным. В отличие от него прокаленный каолин характеризуется повышенной твердостью и абразивностью, о чем свидетельствуют высокие значения твердости по Моосу. Микрофотографии частиц каолина различных марок приведены на рисунке 3.1. Плотность каолина составляет 2,5 – 2,63 г/см3, твердость по Моосу -2-8, удельная поверхность (по методу БЭТ) изменяется от 6 до 24 м2/г. Каолин является хорошим диэлектриком. Химические свойства. Каолин обычно плохо диспергируется в полимерах, образуя агломераты частиц, что является следствием его двухслойной структуры и высокой активности радикалов, возникающих при разрушении связей на боковых поверхностях кристаллов. Этот эффект особенно резко проявляется при уменьшении размеров частиц. В то же время активные поверхности кристаллов каолина могут легко взаимодействовать с органосиланами, различными солями металлов, в том числе стабилизаторами поливинилхлорида, полярными полимерами, замасливателями и т. п., что способствует улучшению диспергируемости каолина.

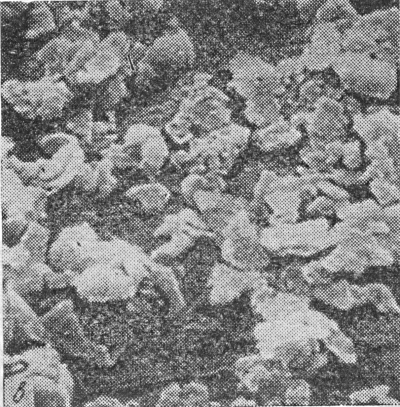

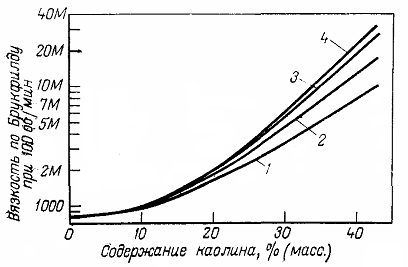

Рисунок 3.1 - Микрофотографии частиц каолина типа "Джорджия". Поверхностная обработка частиц как содержащего воду, так и прокаленного каолина улучшает физико-механические свойства композиций на его основе вследствие повышения прочности адгезионного сцепления с полимерной матрицей, облегчает диспергирование, улучшает текучесть и способствует стабилизации свойств в различных условиях эксплуатации. На практике обычно используется каолин с поверхностной обработкой частиц. Применение. Каолин находит широкое применение в производстве армированных пластиков, в частности полиэфирных премиксов и препрегов. При этом благодаря пластинчатости его частиц и способности к загущению связующего предотвращается отжим связующего и уменьшается шероховатость поверхности отформованных изделий (рисунок 3.2). Для этих целей используют каолин с размерами частиц менее 44 мкм (частицы проходят через сито 325 меш), На рисунке 3.2 показано влияние размера частиц каолина и их концентрации на вязкость полиэфирных пресс-композиций.  1 – 7 мкм; 2 – 4,5 мкм; 3 – 1,5 мкм; 4 – 0,77 мкм. Рисунок 3.2 - Влияние размера и концентрации частиц каолина на вязкость отверждающихся олигоэфирных композиций. Для повышения разрушающего напряжения и модуля упругости при растяжении термопластов с низкой температурой стеклования особенно эффективно использовать в качестве наполнителя каолин с относительно малыми размерами частиц со специальной поверхностной обработкой, что позволяет повысить эти показатели при незначительном уменьшении относительного удлинения при разрыве и ударной вязкости. Свойства поливинилхлоридных изоляционных материалов для проводов значительно улучшаются при использовании в качестве наполнителя до 30 масс. ч. на 100 масс. ч. смолы прокаленного каолина с гидрофобной обработкой поверхности частиц каолина. 4 Полевой шпат и нефелин Полевой шпат и нефелин - близкие по составу минералы, представляющие собой безводные щелочные алюмосиликаты и используемые в качестве дисперсных наполнителей полимерных материалов. Полевой шпат обладает высокой химической стойкостью. Он производится в виде порошков крупной или средней дисперсности и имеет относительно низкую удельную поверхность. Полевой шпат применяется в тех же областях, что и карбонат кальция или кремнезема. Достоинства полевого шпата как дисперсного наполнителя полимерных материалов: прозрачность или полупрозрачность большинства наполненных ими полимерных композиций; хорошая смачиваемость и диспергируемость в большинстве полимеров; легкость удаления воздуха, попадающего в процессе приготовления композиции; незначительное их влияние на активность промоторов, ускорителей и других ингредиентов полимерных композиций; низкая вязкость и высокая текучесть полимерных композиций на их основе даже при высоких степенях наполнения; малый расход красителей (пигментов) для достижения необходимой окраски композиций на их основе; повышенная хим-, атмосферо-, и износостойкость; пригодность для использования в производстве материалов, эксплуатируемых в контакте с пищевыми продуктами; безвредность для здоровья человека даже при попадании внутрь. К недостаткам полевого шпата как наполнителя полимерных материалов следует отнести его крупнозернистость и повышенную абразивность. Для низковязких композиций может наблюдаться расслоение вследствие оседания крупных частиц наполнителя. Получение. Исходным сырьем для получения наполнителей из полевого шпата служит белый гранит, добываемый карьерным способом, который подвергают дроблению, измельчению до частиц, проходящих через сито 20 меш (740 мкм), промывке водой и флотации в псевдокипящем слое для удаления кремнезема, слюды и других примесей. После этого полученные продукты сушат и дополнительно измельчают в продуваемой воздухом шаровой мельнице с футеровкой из глинозема. На заключительной стадии технологического процесса полученные порошки фракционируют с целью достижения заданного распределения частиц по размерам. Выход порошков составляет около 50 процентов от исходного гранита. Обширные месторождения белого гранита находятся на территории США в западной части штата Северная Каролина. Химические свойства. Полевой шпат и нефелин - минералы, относящиеся к классу тектосиликатов. Полевой шпат и нефелин отличаются друг от друга главным образом соотношением кремнезема и глинозема в их составе. Как и в других силикатах, элементы, входящие в состав кристаллической решетки полевого шпата, связаны кислородом, что обуславливает отсутствие элементов и ионов, способных вступить в химические реакции. По сравнению с полимерами полевой шпат обладает значительно более высокой химической стойкостью, даже при действии очень агрессивных сред; рН полевого шпата изменяется в зависимости от типа свободных ионов, имеющихся на поверхности частиц. Свободные ионы взаимодействуют с водородными ионами воды (хемосорбция) с образованием свободных гидроксилов, что обуславливает щелочную рН полевого шпата, увеличивающуюся с уменьшением размера частиц. В отличие от полевого шпата, кристаллы которого раскалываются по плоскостям, расположенным почти под прямыми углами друг к другу, кристаллы нефелина раскалываются преимущественно вдоль плоскости кристаллов, обнажая при этом на поверхности оксиды щелочных металлов. Поэтому размер частиц нефелина практически не влияет на его рН. Полевой шпат и нефелин - обладают очень высокой стойкостью к щелочам. Физические свойства. Оба наполнителя представляют собой не индивидуальные силикаты, а твердые растворы. При их дроблении и измельчении образуются частицы неправильной формы. Поскольку при дроблении полевого шпата раскалывание происходит по плоскостям, расположенным под углом 90°, то его порошок состоит из частиц, представляющих собой блоки и осколки. Порошкообразные наполнители из полевого шпат содержат частицы с минимальными размерами 0,5 мкм вследствие трудности дробления таких вязких материалов (рисунок 4.1).  Рисунок 4.1 - Микрофотографии частиц нефелина Минекс 4 (а) и полевого шпата LU-330 (б). Увеличение 1300. Ниже приведены химический состав и некоторые свойства полевого шпата: Химический состав, % (масс.) Диоксид кремния 67,8 Оксид алюминия 19,4 Оксид кальция 1,7 Оксид натрия 7,0 Оксид калия 3,8 Оксид железа Не более 0,08 Диоксид титана Следы Оксид магния Следы Содержание свободной воды (100ºС), % Не более 0,5 Показатели: Плотность, кг/м3 2600 Средний показатель преломления 1,53 Твердость по Моосу 6-6,5 С уменьшением размеров частиц полевого шпата до 5 мкм и ниже его абразивность снижается вследствие уменьшения заостренности краев частиц. Этот наполнитель характеризуется очень низкой удельной поверхностью, обусловленной достаточно большими размерами основной массы частиц и низким содержанием мелких фракций. Электрические свойства. Для полевого шпата характерны несколько более высокие показатели электрических свойств, чем для нефелина, хотя и более низкие, чем для кремнезема. Использование полевого шпата оказывается особенно эффективным в полимерных материалах с высокой степенью наполнения, обеспечивающей высокое удельное поверхностное электрическое сопротивление. Электрическая прочность эпоксидных и полиэфирных композиций, наполненных полевым шпатом, соизмерима с электрической прочностью аналогичных композиций, наполненных кварцем. Сорбированная влага, дефекты кристаллической решетки или наличие примесей, таких как черный оксид железа в нефелиновом сиените, обуславливают возможность образования токопроводящих мостиков на поверхности частиц полевого шпата или нефелина и определяют электропроводность наполненных композиций. Поэтому для получения наполненных композиций с высоким электрическим сопротивлением чрезвычайно важно обеспечить полное и равномерное смачивание частиц наполнителя полимерным связующим, чтобы пассивировать потенциальные очаги проводимости. Теплофизические свойства. Коэффициенты теплопроводности полевого шпата и нефелина находятся в пределах(2,34-3,43) · 10-3 Вт/(м · К) по сравнению с этими показателями (0,08-0,21) · 10-3 Вт/(м · К) для полимеров и, следовательно, они значительно лучше проводят тепло, чем полимеры. Удельная теплоемкость обоих наполнителей составляет примерно 0,08 ·10-3 Дж/(кг·К) в отличие от (1,26-2,09) ·10-3 Дж/(кг·К) для большинства полимеров. Оптические свойства. Одним из важнейших достоинств полевого шпата как наполнителя полимерных материалов является его относительно низкий показатель преломления -1,53. Благодаря хорошей смачиваемости и диспергируемости этого минерала в большинстве полимеров удается обеспечить хороший контакт по границе раздела фаз. А так как при этом большинство полимеров имеет показатель преломления примерно равный 1,53, то получаются прозрачные или полупрозрачные наполненные композиции, чего нельзя добиться при использовании других наполнителей. Применение в качестве наполнителей. При получении наполненных полимерных композиций совмещением компонентов сухим или мокрым способом (из расплава или раствора) наполнители из полевого шпата и нефелина вводят обычно в последнюю очередь. В отличие от мелкодисперсных наполнителей крупнозернистые порошки полевого шпата и нефелина легко смачиваются полимерными связующими и равномерно распределяются в них, практически не образуя агломератов. Композиции, наполненные полевым шпатом, перерабатываются всеми известными способами. Полевой шпат оказывает значительно меньшее влияние на течение расплава и вязкость наполненных полимерных композиций по сравнению с другими типами дисперсных наполнителей при одном и том же среднем размере частиц. Использование наполнителя из полевого шпата позволяет получать композиции с повышенной износостойкостью и высокими показателями прочности при растяжении, обусловленными прочным адгезионным сцепления наполнителя с полимерной матрицей по границе раздела фаз. Оптические свойства материалов на основе высокопластифицированного ПВХ и полевого шпата очень хорошие. Полевой шпат и нефелин являются прозрачными для излучений с длиной волны 0,3-1,5 мкм. Полевой шпат и нефелин являются также прозрачными для инфракрасного излучения. Введение полевого шпата в ПВХ способствует получению композиций с повышенной стойкостью к тепловому старению. Особенно эффективным оказывается применение полевого шпата и нефелина в качестве дисперсных наполнителей полярных полимеров, таких как сополимеры акрилонитрила, бутадиена и стирола, сополимеры этилена и винилацетата, полиамида, полиуретана и т. д. При этом получаются композиции с повышенной жесткостью, прочностью при изгибе и деформационной теплостойкостью. Для повышения разрушающего напряжения при растяжении таких композиций целесообразно обрабатывать поверхность частиц полевого шпата и нефелина кремнийорганическими аппретами. Полевой шпат и нефелин исключительно легко диспергируются в полиэфирных связующих, не препятствуют удалению из композиций пузырьков воздуха, образовавшихся при их получении не оказывают влияния на активность промоторов и катализаторов, обеспечивают прекрасную текучесть, формуемость и малый износ технологической оснастки, а, будучи прозрачными, позволяют увидеть и оценить характер распределения волокнистого армирующего наполнителя. 5 Диоксид кремния В настоящее время известны 22 различные модификации диоксида кремния, имеющие один и тот же химический состав SiO2. Многие из них, хотя и не все, находят применение в качестве дисперсных наполнителей полимерных материалов. При этом каждая модификация, и даже различные ее разновидности, имеют свои достоинства и недостатки. Например, синтетический коллоидальная разновидность аморфного диоксида кремния обладает высокой удельной поверхностью и при наполнении полимеров оказывает резко выраженный тиксотропный и усиливающий эффекты. Вязкость полимерных композиций, содержащих такой наполнитель, очень высока, что в отдельных случаях может создавать определенные трудности при их переработке. Известна хлопьевидная разновидность коллоидального диоксида кремния, свойства которого отличны от свойств коллоидального диоксида кремния со сферическими частицами. Указанные синтетические модификации диоксида кремния имеют столь мелкие размеры частиц, что практически не оказывают абразивного действия при наполнении полимеров. Наличие примесей и поглощение влаги являются одним из основных недостатков синтетических форм диоксида кремния, которых лишены природные минералы, относящиеся к классу низших кварцев. Микрокристаллические формы диоксида кремния, содержащиеся в природных минералах- кварците и трепеле- относятся к природным микрокристаллическим кварцам. К достоинствам наполнителей на их основе относится низкая удельная поверхность, обуславливающая возможность достижения высоких степеней наполнения, высокие электроизоляционные и механические характеристики наполненных композиций. К недостаткам таких наполнителей относится ускоренный износ технологического оборудования при переработке наполненных композиций. Диатомовый кремнезем (диатомит) характеризуется высоким содержанием SiO2 (около 90%). Остальные 10% составляют другие компоненты. При прокаливании диатомита содержание влаги уменьшается от 4% до 0,5%, а удельная поверхность - от 15 до 3,0 м2/ г. Для диатомита характерно высокое маслопоглощение – около 90 – 150 г/ 100г. Частицы диатомита имеют высокую пористость и образующий их диоксид кремния относится к группе микроаморфных опалинов (рисунок 5.1).

Рисунок 5.1 – Микрофотографии диатомита марки Супер Флосс. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||