УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

10.2 Полые сферические наполнители Полые сферы имеют размеры от 25 мкм до 50 мм иплотность от 100 до 700 кг/м3. Наиболее широко используются полые стеклянные сферы со средним диаметром около 75 мкм и плотностью 300 кг/м3. Большая часть полых микросфер используется в полиэфирных и эпоксидных заливочных компаундах 'и пластизолях, где такие свойства полых микросфер, как относительно низкое маслопоглощение, легкость диспергирования и инертность, являются уникальными. Низкое сопротивление раздавливанию полых сфер является кажущимся, так как сферическая конфигурация позволяет им выдерживать гидростатическое давление более 10,7 МПа. Полые сферы могут изготовляться не только из стекла, но и из других материалов, например из керамики, углерода и полимеров. Все они производятся главным образом путем введения порообразователя в основной материал, последующего его измельчения и нагревания для вспенивания порообразователя. 10.2.1 Неорганические полые микросферы Свойства сфер определяются химическим составом, размерами частиц и толщиной стенки. Химический состав неорганических полых микросфер. Химические свойства полых сфер определяются химическим составом поверхности. Поскольку состав поверхности соответствует составу стекла, полимера или углерода, микросферы обычно химически инертны и не оказывают заметного воздействия на полимерную матрицу. Типичный химический состав (в % масс.) полых стеклянных микросфер и ценосфер приведен ниже:

Размеры и форма частиц, физические свойства. На рисунке 10.4 показаны микрофотографии промышленных полых стеклянных микросфер, однородных, с тонкими стенками и стеклянных полых микросфер из твердых частиц дымовых выбросов с более широким распределением по размерам и более толстыми стенками.  а б Рисунок 10.4 – Микрофотографии полых стеклянных микросфер типа ВВ (фирма "3М") (а) и из дымовых выбросов (ценосферы) (б). Увеличение 63. Диаметр полых сфер может варьироваться от 20 до 50 мкм (на практике до 130 мкм). Толщина стенок от 0,5 до 10 мкм и определяет их плотность и сопротивление разрушению. Плотность частиц стеклянных микросфер составляет 80-640 кг/м3, микросфер из дымовых отходов – 350-700 кг/м3; насыпная плотность 80-400 и200-400 кг/м3 соответственно; они не теплопроводны; термический коэффициент расширения стеклосфер в интервале температур 60-4400С не высок 8,810-6 К-1; сопротивление разрушению составляет для стеклосфер 1-10 МПа и для ценосфер3,5-7,0 МПа. Полые углерод-графитовые сферы выпускают с размерами от 5 до 420 мкм (средний диаметр от 40 до 330 мкм), толщина стенки колеблется в интервале 1-12 мкм, плотность частиц составляет 150-400 кг/м3, насыпная плотность 50-250 кг/м3. 10.2.2 Свойства органических полых микросфер Химические свойства. Химические свойства органических полых сфер и их стойкость к действию химических реагентов определяется природой полимера, из которого они сформированы. Микросферы, получаемые из термореактивных мочевиноформальдегидных смол (эккосферы UF-0) сравнительно инертны и устойчивы к действию водыи других растворителей. Полистирольные многоячеистые микросферы типа Дилайт отличаются повышенной стойкостью к грибковой плесени, но не стойки к растворителям. Большинство органических микросфер стойки при комнатной температуре и могут храниться без специальных мер предосторожности. Физические свойства. Физические свойства полых микросфер определяются характером их поверхности, толщиной стенок и размерами, а также природой заключенного в пузырьке газа. Размеры органических микросфер колеблются от 4 мкм до 50 мм. Плотность определяется главным образом размером частиц, и толщиной стенки и варьируется от 160 до 320 кг/м3. 10.3 Применение полых микросфер Полые микросферы широко используются для улучшения или модификации свойств материалов на основе различных полимеров. Они улучшают такие свойства как водостойкость, прочность при сжатии, ударная вязкость; снижают усадки. Другими важными достоинствами полых микросфер как наполнителей являются следующие: низкая плотность, позволяющая получать легкие материалы; стабильность размеров деталей, обуславливающая постоянство соотношения полимера и наполнителя; низкая пористость и отношение поверхности к объему, обуславливающие низкое смолопоглощение микросферами и низкую вязкость композиций при высоких степенях наполнения;   химическая стойкость и инертность, позволяющие получать устойчивые при хранении полимерные композиции; негорючесть стеклянных микросфер снижает пожароопасность материалов на их основе; повышенная стойкость к растрескиванию наполненных микросферами композиций облегчает их механическую обработку, шлифовку, полировку и окончательную отделку после отверждения. химическая стойкость и инертность, позволяющие получать устойчивые при хранении полимерные композиции; негорючесть стеклянных микросфер снижает пожароопасность материалов на их основе; повышенная стойкость к растрескиванию наполненных микросферами композиций облегчает их механическую обработку, шлифовку, полировку и окончательную отделку после отверждения.Полые микросферы эффективно используются как наполнители жидких смол, таких как эпоксидные и полиэфирные. Наполненные ими композиции перерабатывают при низком давления и не перерабатывают литьем под давлением или экструзией из-за их низкого сопротивления разрушению. Полые стеклосферы широко используются для полиэфирных стеклопластиков (с целью снижения их плотности и повышения прочности, жесткости и ударной прочности), которые применяются для изготовления крыш передвижных домов, корпусов лодок и снегоходов, в производстве спортинвентаря. Полые стеклосферы используют в материалах для сантехники; для получения искусственного мрамора и древесины; в качестве синтактных пенозаполнителей для корпусов и палуб лодок, как блоки плавучести в подводных судах; в производстве замазок; для получения абляционных теплозащитных материалов. В электронной промышленности для получения пенопластов с регулируемыми диэлектрическими показателями. Стеклосферы используются также в производстве термопластичных клеев и герметиков низкой плотности. Органические полые микросферы используют в пресс-композициях в качестве объемного наполнителя низкой плотности; для производства искусственного мрамора и древесины; в качестве синтактных пен для деталей авиа-космической и ракетной техники, для теплозащитных материалов; в производстве мебели, в рыболовстве в качестве поплавков, в производстве протезов и т.п. 11 Слюда Слюда относится к хорошо классу минералов, обладающих способностью легко расщепляться на тонкие, упругие пластинки с высокой гибкостью. Наиболее известными её разновидностями являются мусковит – белая слюда, биотит и флогопит – бурая слюда. Они являются преимущественно алюмосиликатами калия, однако могут также содержать различные количества магния, железа, лития или фтора в зависимости от типа слюды и места её добычи. В зависимости от химического состава слюд резко изменяется их цвет – от бесцветных и прозрачных (главным образом, мусковит и синтетический флуорофлогопит) до сильно окрашенных малопрозрачных модификаций с оттенками розового, янтарного, желтого, коричневого, зеленого, фиолетового и черного цветов. Слюда обычно сухого или мокрого размола оказывает очень малый усиливающий эффект вследствие малого характеристического отношения частиц. Однако, если слюду расщепить на очень тонкие пластинки, которые используются, например, в производстве слюдяной бумаги, можно достичь высокого эффекта усиления большинства термопластов и реактопластов. Такая слюда характеризуется высоким характеристическим отношением (ВХО) частиц. Высокий эффект усиления слюдой с ВХО обусловлен перекрывание чешуек, как это наблюдается у чешуи рыбы. При высоких степенях наполнения полимерные композиции со слюдой имеют модуль упругости, равный модулю упругости алюминия, и издают характерный металлический звук при ударе. Их прочность также достаточно высока – около 200-300 МПа. Свойства слюды. Слюда-это общее название широкого класса алюмосиликатных минералов семейства филлосиликатов. Большинство видов слюды кристаллизуется в моноклинной системе и характеризуется почти совершенным расщеплением кристалла по основной оси, что позволяет большие кристаллы как своеобразную «книгу» разделять на бесчисленное количество тонких, гибких с высокой вязкостью разрушения чешуек. Эти минералы могут быть поделены на четыре основных типа, название которым дает общий минерал в каждой группе – мусковит, флогопит, биотит и лепидолит. Из них только мусковит и флогопит найдены в природе в масштабах, позволяющих их промышленное использование. Приблизительные химический состав некоторых модификаций слюды:

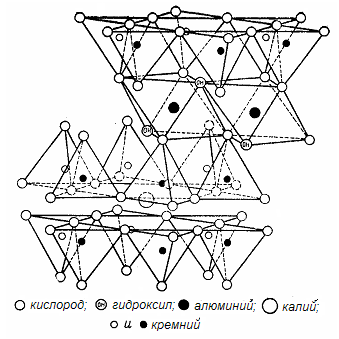

Все виды слюды содержат небольшое количество связанной воды, обычно не более 5%. При сильном нагревании вермикулит необычайно сильно расширяется, образуя длинные червеподобные структуры, которые в несколько раз превышают свой первоначальный объем, откуда вермикулит и получил свое название, обозначающее «червеобразный». Кристаллы слюды имеют пластинчатую структуру, состоящую из тетраэдров оксида кремния (Si2O5) или силоксановых слоев. Дополнительно образуются октаэдрические слои из алюминия и гидроксила, расположенные между двумя силоксановыми слоями (рисунок 11.1). Трехслойные сендвичные структуры слабо связаны между собой с помощью катионов калия, имеющих координационное число 12. В других разновидностях слюды ионы калия заменены литием, кальцием или натрием. Октаэдрические слои могут состоять главным образом из гиббсита [Al(OH)3], как в мусковите, или бруцита [Mg(OH)2] как во флогопите. Присутствие железа или других примесей в структуре дает окрашенные виды слюды. Каждая элементарная трехслойная структура имеет толщину порядка 1 нм.  Рисунок 11.1 – Кристаллическая структура мусковита по Джексону и Весту. Твердость слюды относительно мала (2,5-4,0 по шкале Мооса), так что абразивность ее низка и износ промышленного оборудования при переработке композиций, наполненных слюдой, намного меньше, чем при переработке стеклопластиков. Плотность варьируется между 2750-3200 кг/м3 в зависимости от типа слюды. Флогопит, содержащий в своем составе ионы магния, обычно имеет плотность, близкую к плотности стекла и более низкую, чем плотность мусковита. Большинство видов слюды нерастворимо в сильных кислотах или основаниях, но биотит и флогопит легко травятся горячей концентрированной серной или фосфорной кислотами с сохранением высокопористого скелета из чистого диоксида кремния. Слюда всех типов реагирует с плавиковой кислотой и расплавами щелочных металлов. Превосходные диэлектрические свойства мусковита и флогопита обусловили их широкое применение в электротехнической промышленности. Пленка мусковита или флогопита толщиной всего около 2,510-3 см способна выдерживать напряжение 5000В без пробоя. Инертность слюды к действию масел и воды также является ее достоинством как электроизолятора. Кроме того, слюда характеризуется отличной стойкостью к атмосферным воздействиям, химической инертностью, низкой теплопроводностью и длительной стабильностью при высоких температурах. Мусковит выдерживает без разрушения нагревание до 500-530оС, а флогопит стабилен до 1000оС. Применение слюды в качестве наполнителя. Слюда с высоким характеристическим отношением наиболее пригодна в качестве усиливающего наполнителя термопластов. Однако такую слюду очень трудно вводить в термопласты, поскольку общепринятые методы совмещения компонентов обычно приводят к разрушению чешуек и снижению их характеристического отношения. Поскольку эффект усиления в решающей степени определяется средним характеристическим отношением частиц наполнителя в готовом изделии, получаемый прочность и модуль упругости наполненных слюдой термопластов далеки от оптимальных. Термопласты, наполненные слюдой, обладают следующими достоинствами как конструкционные материалы: высокой жесткостью при высокой степени наполнения, превосходной химической и коррозионной стойкостью, низкой проницаемостью, хорошими диэлектрическими свойствами, малым короблением изделий, низким термическим коэффициентом расширения, низкой горючестью, ускоренным циклом формования, усиливающим эффектом в плоскости ориентации, деформационной теплостойкостью, сохранением прочности во влажной среде, низкой абразивностью и малым износом производственного оборудования, относительно низкой стоимостью, хорошей воспроизводимостью формы, хорошей адгезией лакокрасочных покрытий. Слюда используется в качестве специального наполнителя термореактивных составов, применяемых в радиоэлектронной и электротехнической промышленностях. Кроме того, слюда придает изделиям из этих материалов повышенную жесткость, улучшенную стабильность размеров, повышенную деформационную теплостойкость, пониженную проницаемость, уменьшает стоимость. Для наполнения термореактивных составов и клеев используется слюда мокрого или сухого помола с характеристическим отношением ниже 30. Такое низкое характеристическое отношение не позволяет существенно повысить модуль упругости прочность наполненных материалов. Использование слюды с высоким характеристическим отношением и однородной толщиной чешуек в качестве наполнителя отверждающихся связующих обеспечивает получение материалов с достаточно высоким модулем упругости и прочностью. 12 Волластонит (силикат кальция) Волластонит является единственным производимым в промышленном масштабе чисто белым минералом с совершенной игольчатой формой кристаллов. Игольчатая форма кристаллов позволяет использовать волластонит в качестве усиливающего наполнителя полимеров, аналогично другим типам коротковолокнистых наполнителей. В отличие от талька и асбеста волластонит классифицируется как безопасный минеральный наполнитель. Предельно допустимая концентрация волластонита в воздухе составляет 15 мг/м³ по сравнению с разрешенными двумя частицами на 1 см³ за 8 часов при работе с асбестом и тальком. По прочности при изгибе, растяжении, стойкости к действию ультрафиолетовых лучей и к воде полимерные композиции, наполненные волластонитом, превосходят большинство других наполненных систем. Волластонит является природным соединением силиката кальция (CaSiO3). Получение волластонита. Сырьё для получения волластонита добывается шахтным способом. Для удаления силикатов других металлов, содержащихся в сырье, применяется высокоинтенсивный магнитный метод. Измельчение очищенного волластонита производится в шаровых мельницах, а разделение – с помощью воздушных сепараторов. Сорта волластонита, используемого в качестве наполнителя для пластмасс, получают специальным способом, обеспечивающим сохранение характеристического отношения природных кристаллов при расщеплении более крупных кристаллических образований. | ||||||||||||||||||||||||||||||||||||||||||||||||||