УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

Полученные из базальтов различных месторождний волокна были исследованы на устойчивость к воздействию кипящих агрессивных сред (таблицы 16.9, 16.10). Таблица 16.9 - Устойчивость БВ к воздействию агрессивных сред [6].

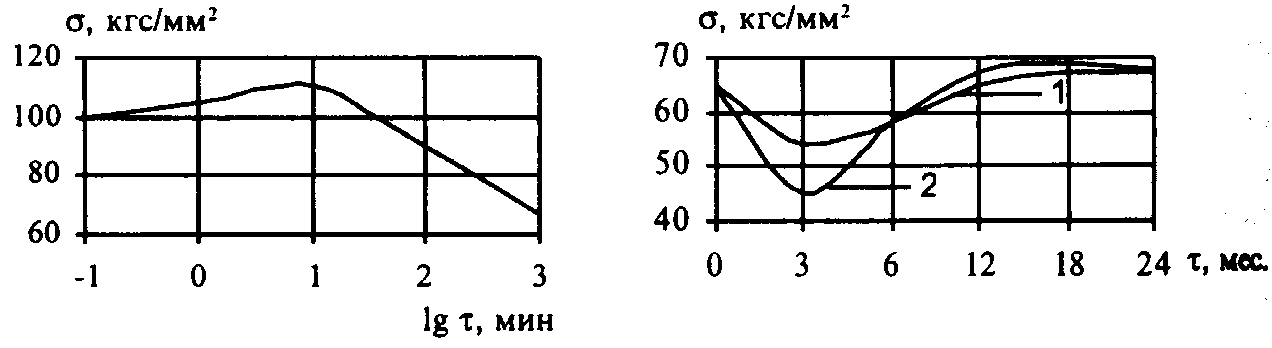

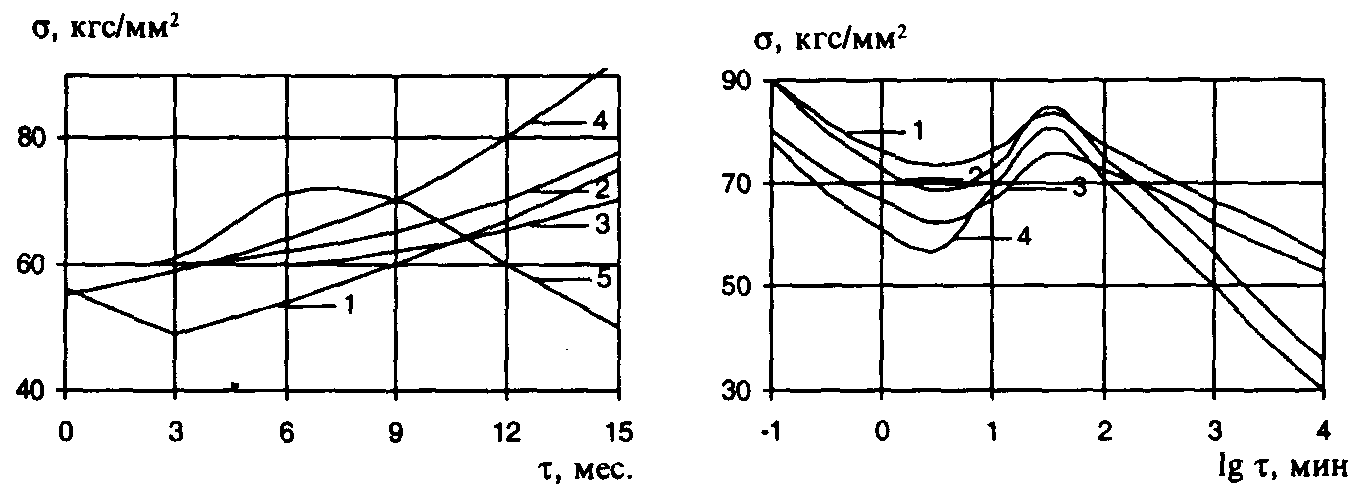

В таблице 16.11 и на рисунках 16.2-16.5 приведены данные по изменению прочностных характеристик БВ под воздействием агрессивных сред (солевые растворы, кислотные и щелочные среды). Испытаниям были подвергнуты моноволокна, полученные из расплава в газовых печах непрерывным (фильерным) способом (ровинг диаметром 9,5 – 10,5 мкм); фильерным способом с последующим раздувом воздуха при нормальной температуре (волокна диаметром до 13 мкм); из расплава, полученного в индукционных высокочастотных (до 1,76 МГц) электропечах (ТВЧ) с последующим раздувом воздухом при нормальной и повышенной (300 - 400°С) температурах (волокна диаметром 3,8 – 15 мкм). Таблица 16.10 - Устойчивость БВ к воздействию агрессивных сред [6].

Таблица 16.11 - Изменение прочности на разрыв БВ после их пребывания в органических жидкостях [6].

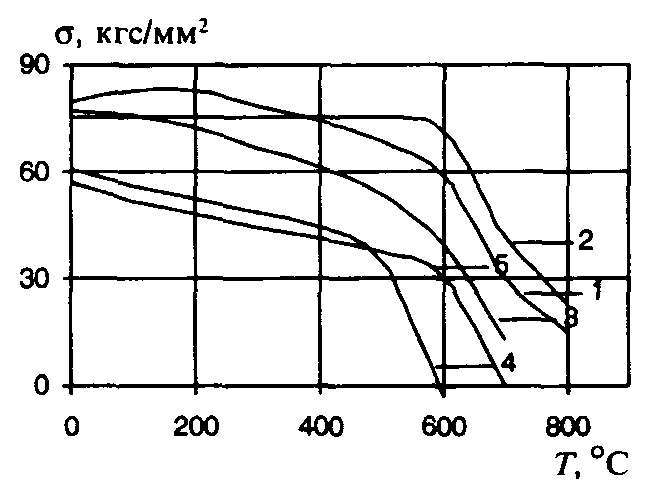

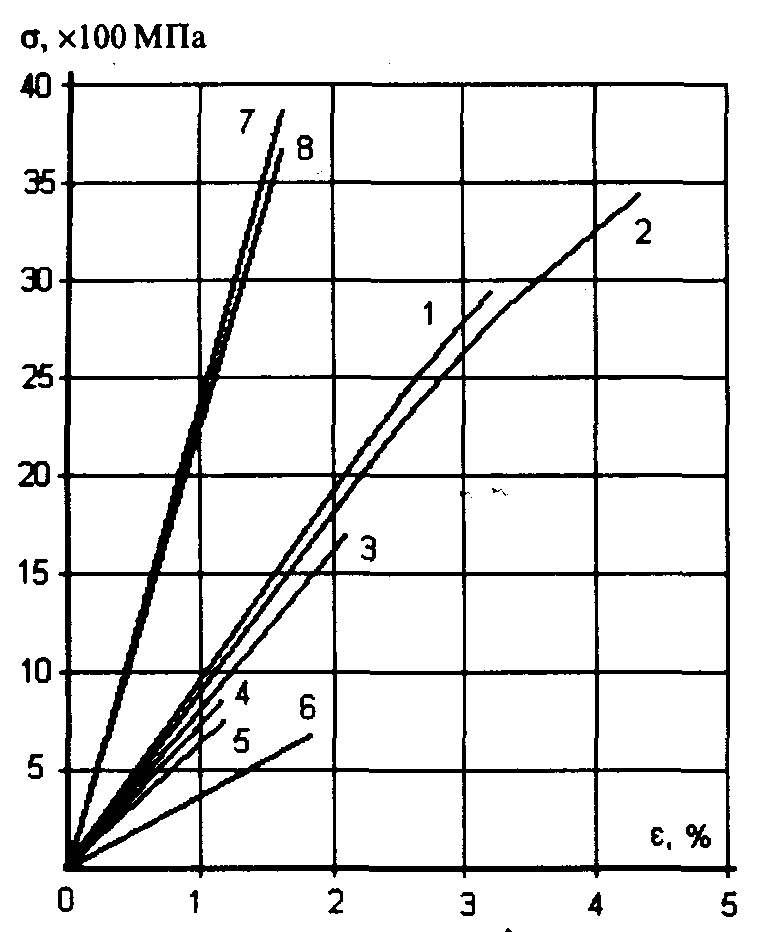

Термическая обработка также оказывает влияние на прочность волокон (рисунок 2.6). При нагреве до 6000С и последующем охлаждении БВ незначительно снижают прочность (на 5 - 20%), в то время, как стеклянное волокно в этих условиях разрушается. При дальнейшем повышении температуры прочность БВ резко уменьшается, и при 7000С составляет 30 - 50% от исходной в зависимости от месторождения базальта. При более высоких температурах БВ разрушаются, что связано с их кристаллизацией. Водо- и щелочестойкость БВ до и после термообработки достаточно высоки и изменяются сравнительно мало.  1 – ВРВ из базальта месторождения Янова Долина; 2 – ВРВ из Исачковского диабаза; 3 – минеральное волокно Воскресенского завода; 4 – РПВ стеклянное Мерефянского завода; 5 – минеральное волокно Советского завода. Рисунок 16.6 - Влияние термообработки на прочность волокон [6]. Базальтовые волокна, так же как и углеродные, разрушаются практически идеально упруго (рисунок 2.7) и характеризуются достаточно стабильными механическими свойствами (таблица 2.12)  1 – РБН (б) 13 – 1200; 2 – РБ – 10 – 1000; 3 – РБК – 600; 4 – раздув горячим воздухом; 5 – фильерный способ; 6 – раздув воздухом при нормальной температуре; 7,8 – УКН – 5000. Рисунок 16.7 - Диаграмма растяжения углеродных и базальтовых волокон [5]. Статистические показатели стабильности свойств и коэффициенты вариации значений диаметров поперечного сечения (Vd) и модуля упругости (VE) для базальтового ровинга (таблица 16.12) имеют относительно низкие значения. Таблица. 16.12 - Механические свойства БВ [5].

Наличие объемных дефектов, таких как межфибриллярные трещины и пустоты, особенности их распределения в продольном и радиальном направлениях, а также наличие поверхностных дефектов (микротрещин, впадин, наплывов), не оказывая существенного влияния на изменение зависимости от особенностей распределения объемных и поверхностных дефектов, может сильно влиять на прочность волокна при постоянном модуле упругости. Так, коэффициенты вариации предела прочности базальтового ровинга колеблются в пределах 25,6 – 44,5%, а коэффициенты вариации модуля упругости – в пределах 7,0 – 12,7% [5]. Дискретные БВ, полученные с помощью «дуплекс – процесса», а также с использованием индукционных высокочастотных установок с раздувом воздухом при нормальной и повышенной температурах, сильно отличаются по всем параметрам от волокон, изготовленных непрерывным способом (таблица 16.10): их прочность в 2,1 – 5,3 раза уступает прочности ровинга, а модуль упругости – в 1,2 – 2,7 раза. Аналогичны свойствам СВ: удельное объемное сопротивление (v) 1011 – 1018Омсм, диэлектрическая проницаемость (ε) 4 – 9 Гц, тангенс угла диэлектрических потерь (tg) 0,001 – 0,013, удельная теплоемкость (Ср) 500 - 800 Дж/кг×К, коэффициент теплопроводности () 0,11 – 0,16 Вт/(м×К), коэффициент линейного термического расширения (2 – 5)·10-6 К-1. 16.3 Текстильные формы базальтоволокнистых наполнителей Базальтоволокнистые наполнители для получения полимерных материалов используются как в виде волокон, так и в виде текстильных форм: ровингов, тканей, тканых и нетканых сеток, иглопробивного рулонного материала [7]. В мире в год производится порядка 5 млн.т базальтовой ваты для теплоизоляции и до 1 млн.т волокна [5]. Комплексная базальтовая нить (ровинг) – это пучок параллельно уложенных элементарных волокон диаметром 9 ± 1 и 12± 1 мкм, скрепленных замасливателем. Разработаны технологии изготовления крученой базальтовой нити, производства температуростойких тканей и трикотажа на основе ровинга и крученых нитей, температура применения которых составляет от -200 до +700°С. Отработку технологии получения тканей осуществляли на автоматических ткацких пневморапирных станках АТПР - 100 и ТР - 120 – С. Получены базальтовые ткани полотняного переплетения первичного волокна 9 – 12 мкм). В основе использовали ровинг с линейной плотностью по 50 – 250 текс, в качестве утка – ровинг с линейной плотностью 110 – 570 текс. Технические характеристики крученой нити и тканей из ровинга и крученой нити приведены в таблицах 16.14, 16.15. При выработке тканей 2-ого типа в качестве основы и утка использовали крученые комплексные нити и крученый ровинг из БНВ диаметром 9 мкм. Нити имели величину крутки 75 и 100 кр/м. Наработаны опытные партии тканей в количестве 1500 м. Совместно с ГипрНИИавиапроп установлено [2], что базальтовая ткань из крученых нитей после длительного воздействия на нее температур 450 и 5000С имеет остаточную прочность 30 - 63%. При этом, чем меньше диаметр волокна, тем выше остаточная прочность. По сравнению со стеклянной базальтовая ткань обладает длительной термостойкостью до 650°С вместо 400°С. Базальтовые ткани обладают высокой химической стойкостью [2]. Волокна из базальтов создают достаточно прочную и стабильную во времени спутанную структуру даже без дополнительного введения связующего. Материалы на основе базальтовых волокон обладают высокими конструкционными, теплозвукоизоляционными, диэлектрическими и другими свойствами, позволяющими широко использовать их в различных отраслях промышленности: космической, авиа-, судо-, автомобилестроении, химической, нефтеперерабатывающий и газовой, радиоэлектронной и электротехнической, сельском хозяйстве и транспорте, металлургии и строительстве, в коммунальном хозяйстве мегаполисов и малых городов. Эти материалы успешно конкурируют с металлом, угле- и стеклопластиком, керамикой и другими материалами. Таблица 16.14 - Физико–механические свойства базальтовых крученых нитей [7].

Непрерывные волокна (толщина элементарного волокна – от 7 до 24 мкм):

Таблица 16.15 - Техническая характеристика базальтовых тканей [7].

Базальтовое дискретное волокно (БСТВ) (толщина элементарного волокна 3 – 9 мкм, длина 40 – 60 мм):

Применяется

Ровинг является исходным материалом для [7]:

Базальтовые ткани благодаря высокой химической стойкости могут быть использованы для высокотемпературной изоляции, применяемой в агрессивных средах. А также для замены стеклотканей и тканей на основе асбеста и в качестве оболочек тепло- и звукоизоляции, фильтрующих изделий, наполнителей для конструкционных пластиков. Сравнительно недавно появились ультратонкие БВ (обладают повышенной прочностью и модулем упругости), которые пока выпускаются в виде ваты и используются в качестве теплоизоляции. Сетки тканые и нетканые: армирующая основа полимерных и полимер-органических (полимерцементных) композиций, в том числе для получения тонкостенных плоских изделий (плиты, листы, полосы, бруски), изделий пространственной формы (оболочки, складки, скорлупы), включая трубы многофункционального применения для систем водопровода, канализации, газо- и нефтепродуктов, коммуникационных каналов т. д. Иглопробивной рулонный материал: звукопоглощающие и теплоизоляционные изделия, фильтрующие изделия для жидких и газовоздушных сред, основа для получения тонкостенных изделий и конструкций, костюмы, фартуки, рукавицы для использования в качестве использования в качестве спецодежды в горячих цехах, для пожарников (подобные изделия не горят, не выделяют токсичных веществ при высоких температурах),акустические элементы для снижения шума в производственных помещениях. Сфера применений базальтового волокна постоянно расширяется: теплоизоляция для мощных энергетических и криогенных установок, звукоизоляция, волокна малого диаметра с развитой поверхностью используются в качестве фильтров для газов и жидкостей, сорбентов, носителей катализаторов в химических реакторах [2,5,6]. Изделия «гибкие связи» для наружных ограждающих конструкций должны обладать достаточной прочностью и жесткостью для восприятия нагрузок от смещения наружного и внутреннего слоев, иметь низкую теплопроводность, а так как они находятся в условиях повышенной влажности, — высокую коррозионную стойкость. Материалами для них являются композитные соединения, состоящие из минеральных волокон и полимерной матрицы, стойкость которых и определяет коррозионную стойкость композитной арматуры в бетоне [2]. Запасы сырья для производства БВ практически не ограничены, но технологией изготовления непрерывного базальтового волокна владеют только Россия, Украина и Грузия. В последнее время производители, а главное, потребители строительных материалов и конструкций все больший интерес проявляют к композиционным материалам на основе базальтовых волокон: базальтопластиковые гибкие связи [2] представляют собой стержни круглого сечения, изготовленные из базальтового волокна с применением феноло-формальдегидного связующего методом пултрузии. Базальтопластиковые гибкие связи диаметром 7,5 мм используются при производстве трехслойных железобетонных панелей типа «сэндвич». На основе базальтопластиковой арматуры изготавливаются строительные забивные дюбеля для крепления наружной теплоизоляции в различных фасадных системах [2]. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||