УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

1000°С. Свойства таких изотропных волокон были весьма невысокими. Усовершенствование процесса было проведено Отани в 1969 году и Ховторном в 1970 и 1971 годах, при этом за счет вытяжки волокна на первых стадиях карбонизации или при температуре 2500°С получены УВ с прочностью при растяжении до 2585 МПа и модулем упругости 480 ГПа. Несколько иной метод получения УВ был разработан и запатентован в 1973 году, по которому пеки переводятся в мезофазную (жидкокристаллическую) форму перед процессом прядения. Волокна, полученные таким способом, обладают достаточно высокой степенью ориентации, что позволяет получать УВ с модулем упругости 690 ГПа. Аналогичный процесс был описан в 1975 году Фуюмаки и в 1976 году Риччем [1-4]. |

|  |

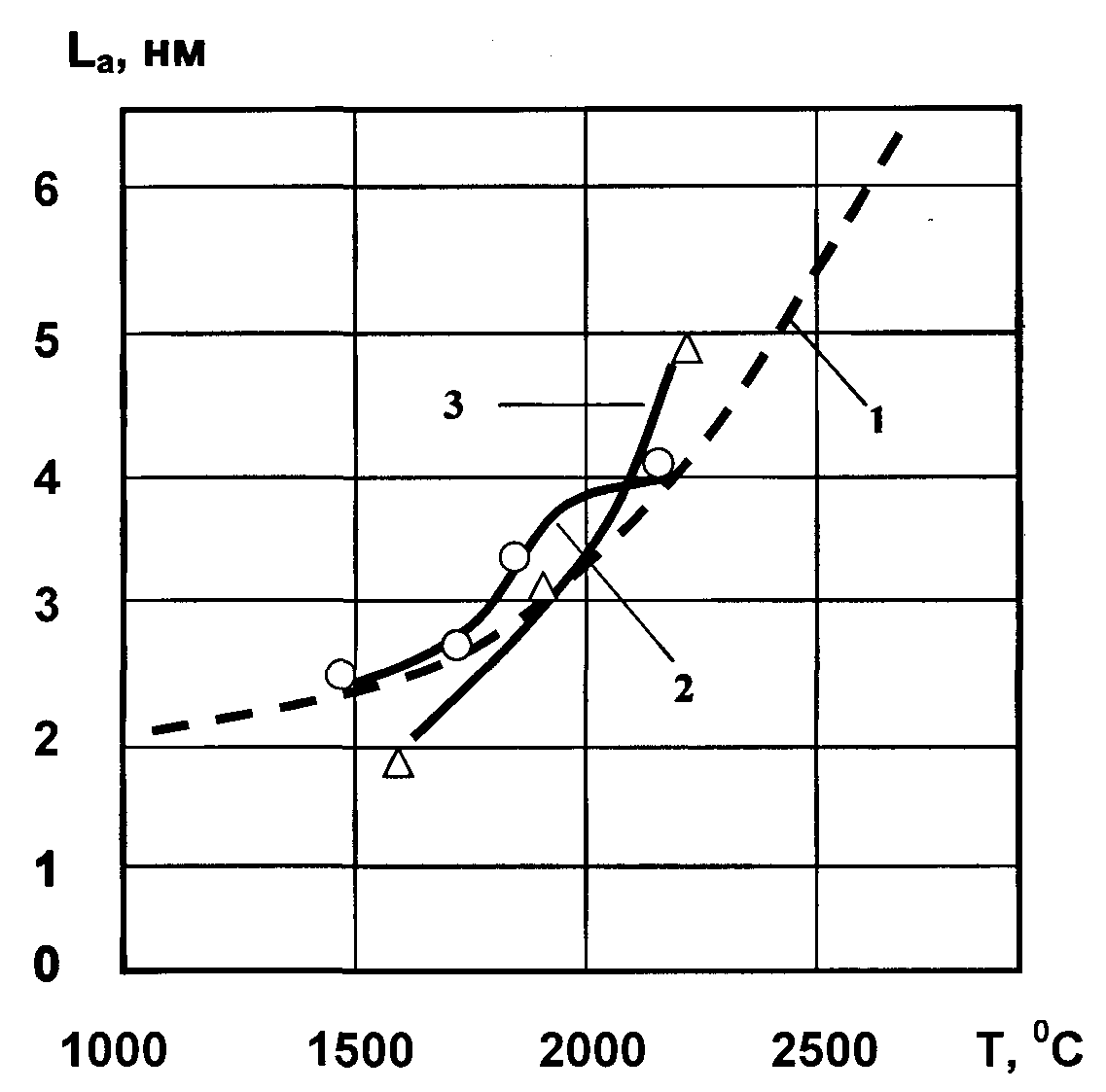

| 1 -1 мин., 2 - 90 мин., 3 - 1 мин. (в присутствии бора). Рисунок 17.1 - Влияние температуры обработки УВ-ПАН на La при разной продолжительности процесса [5]. | 1 - 1 мин., 2-90 мин., 3 - 1 мин. (в присутствии бора). Рисунок 17.2 - Влияние температуры обработки УВ-ПАН на Lспри разной продолжительности процесса [5]. |

Условия деформации также влияют на параметры кристаллитов [10]. При применении вытягивания на разных стадиях высокотемпературной обработки в условиях свободной усадки La = 17 нм, а при вытягивании на 23 % значение La возрастает до 25 нм (УВ-ПАН, температура термообработки 2970 °С). Размеры пакетов зависят от скорости деформации. Значение Lc начинает интенсивно увеличиваться при скоростях деформации выше 0,1 и 0,05 с-1. Влияние фактора времени (скорости деформации) свидетельствует о значительной сопротивляемости системы перестройке структуры, проявляющейся даже при очень высокой температуре.

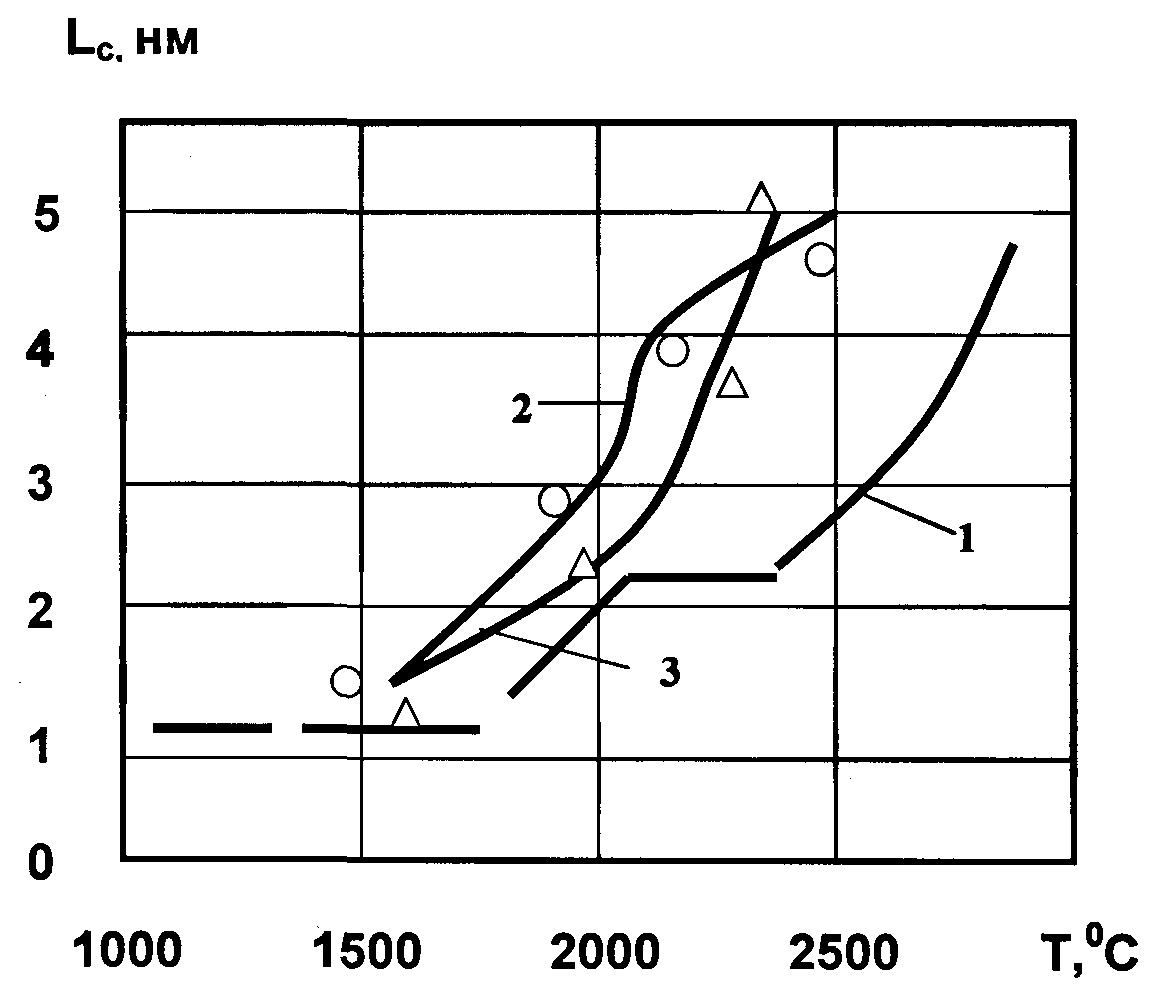

Как указывалось выше, важным параметром кристаллической ячейки является межплоскостное расстояние d002[5]. Для гомогенно - графитирующихся материалов по мере повышения температуры термообработки (рисунок 17.3) происходит распад боковых радикалов и линейных гибридных форм углерода, сопровождающийся ростом размеров кристаллов, сближением базисных плоскостей с одновременным их азимутальным поворотом и превращением в трехмерно упорядоченную структуру графита. Для этих материалов максимальная скорость уменьшения d002 наблюдается при 2000-2500°С и совпадает со скоростью прироста LaиLc [1].

Рисунок 17.3 - Зависимость межплоскостного расстояния от температуры обработки для

углеродного волокна на основе гидратцеллюлозы [5].

В случае некристаллизующихся углеродных материалов d002 является одним из параметров, характеризующих степень совершенства структуры. По мере повышения температуры термообработки наблюдается уменьшение d002. Для углеродных волокнистых материалов [5] наблюдается сравнительно монотонный ход кривой (d002 = f (Т), где Т- температура термообработки (рисунок 3.3). До 2400-2500 °С d002 уменьшается без заметного укрупнения кристаллов, величина которых начинает резко возрастать лишь при 2500-2900 °С (углеродные волокна на основе гидратцеллюлозы). Для углеродного волокна на основе полиакрилонитрила d002 мало изменяется при температуре термообработки 1000-2400 °С и только при температуре > 2400 °С заметно уменьшается. Для УВМ минимальное значение d002 составляет около 0,34 нм (для графита 0,335 нм).

Ориентация относится к одному из важнейших элементов структуры и является характерной особенностью УВМ. Установлено, что на механические свойства волокна влияют аксиальная (вдоль оси волокна) и радиальная ориентация. Осевая ориентация зависит от природы исходного сырья, температуры обработки, вытягивания в процессе получения углеродного волокна. С повышением температуры термообработки ориентация углеродного волокна возрастает, особенно при температуре > 2000°С. Вытягивание волокна в процессе термообработки способствует ориентации базисных плоскостей. Для углеродных волокон, полученных при высоких температурах термообработки и вытягивания, характерна необычайно высокая аксиальная ориентация базисных плоскостей.

Элементарные нити неоднородны по поперечному сечению. Радиальная ориентация зависит от тех же факторов, что и аксиальная, поэтому она изменяется симбатно с последней. Эта закономерность особенно четко проявляется для слоев, близлежащих к поверхности волокна. Наиболее типичным показателем радиальной неоднородности является наличие в углеродном волокне ядра и оболочки. С увеличением температуры термообработки и уменьшением скорости нагревания совершенствуется структура и уменьшается градиент радиальной ориентации волокна.

Радиальная ориентация заметно влияет на свойства углеродного волокна. При быстром охлаждении (закалке) волокна появляются остаточные напряжения, приводящие к образованию дефектов и искажению прочности волокна. Влияние радиальной ориентации становится особенно заметно при получении высокомодульного углеродного волокна, то есть при высоких температурах термообработки [11].

Следует отметить, что совершенствование структуры (осевой и радиальной ориентации) влечет за собой снижение активности поверхности (химического потенциала), уменьшение смачиваемости волокна связующим и снижение сдвиговой прочности (τсдв) композита [11].

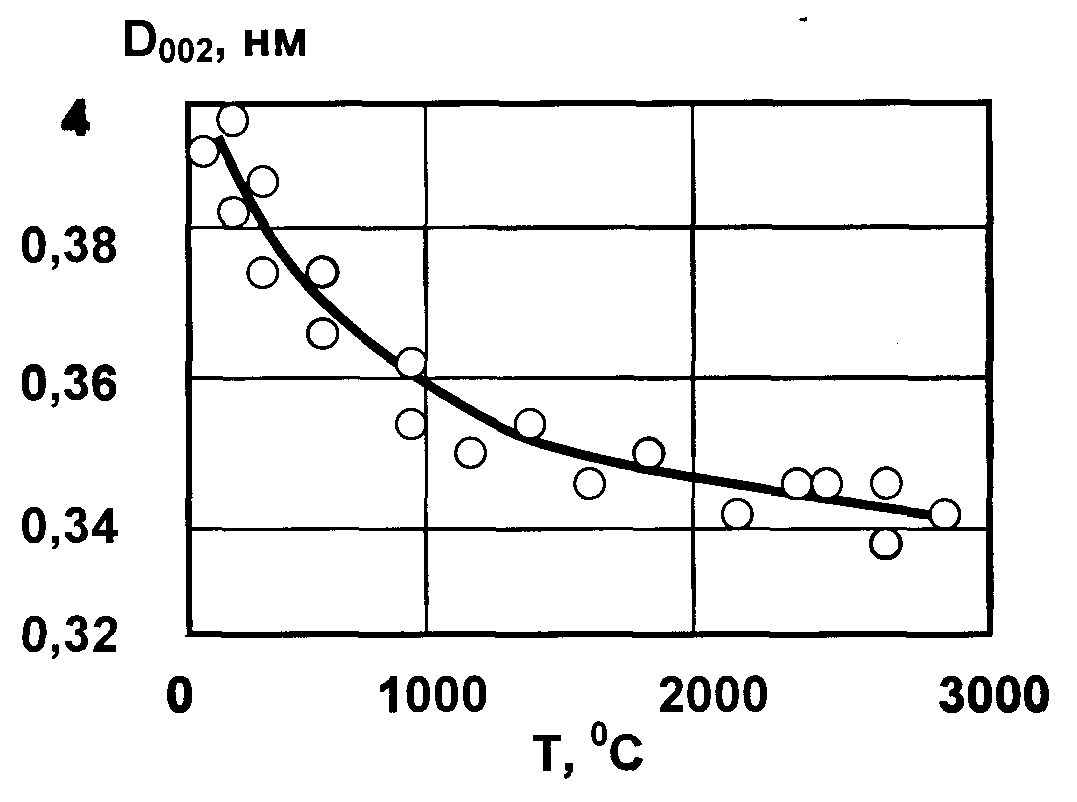

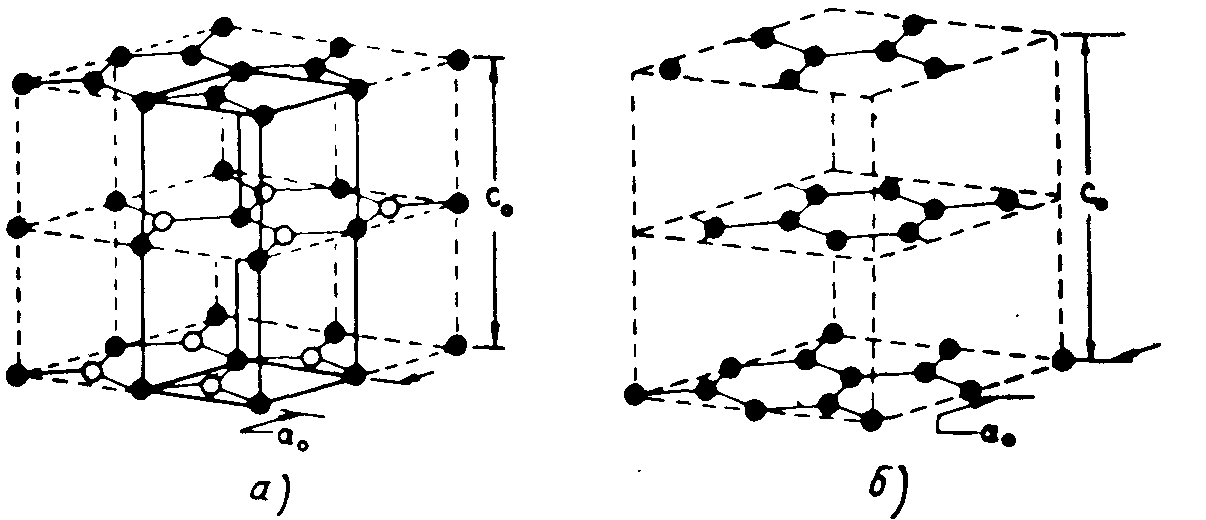

Кристаллографическая структура идеального кристалла графита [3] показана на рисунке 17.4, а. Расстояние между плоскостями кристалла графита составляет 3,35 Ао. В базовых плоскостях атомы углерода соединены очень прочными ковалентными связями. Теоретический предел прочности и теоретический модуль упругости кристалла графита при растяжении вдоль плоскости слоев составляют соответственно 100 и 1000 ГПа. Межплоскостное взаимодействие определяется относительно слабыми Ван-дер-Ваальсовыми силами, что приводит к низким значениям механических свойств кристалла в направлении, перпендикулярном к слоям. Так, например, теоретический модуль упругости поперек слоев составляет только 35 ГПа.

Рисунок 17.4 - Кристаллографическая структура идеального кристалла графита (а)

и графита с турбостратной структурой (б) [3].

В углеродных волокнах структура кристаллитов далеко не так совершенна, как показано на рисунке 3.4, а. Вместо жесткофиксированных графитовых плоскостей наблюдается так называемая турбостратная структура (рисунок 3.4, б). Межплоскостное расстояние в таких элементарных кристаллографических участках составляет 3.40 - 3.45 Ао (по сравнению с 3,35 Ао в “совершенном” кристалле), и ориентация плоскостей относительно оси волокна существенно ниже. С увеличением степени ориентации графитовых плоскостей, обладающих высокими механическими свойствами, благодаря сильным углеродо - углеродным ковалентным связям, при уплотнении этих плоскостей возрастают и продольные свойства волокна. С увеличением степени ориентации волокна растет модуль упругости.

Первые модели представляли углеродные волокна как конгломерат высокоориентированных взаимосвязанных фибрилл субмикронного размера. Фибриллы в УВ впервые были обнаружены Бэканом и Тангом в 1964 году [3]. Позднее наличие фибрилл в волокне было подтверждено многими исследователями. Строение фибрилл природных и химических волокон изучается уже более 70 лет и за это время было предложено большое число схем, каждую из которых трудно доказать и в равной мере трудно опровергнуть. Углеродные волокна просты по химическому составу, но из-за большого многообразия углерод-углеродных связей и кристаллических структур создаются сложные, трудно поддающиеся изучению надатомные образования высшего порядка - фибриллы.

В 1967-1971 годах Руланд с сотрудниками, применяя для изучения высокопрочных высокомодульных волокон обычный и малоугловой рентгеновский и другие методы, а также электронный микроскоп высокой разрешающей способности, предложили модель ленточной структуры УВ [1]. На рисунке 3.5 схематически показано строение углеродного волокна, состоящего из нескольких тысяч фибрилл, взаимное расположение которых “унаследовано” от исходного полимерного волокна. Как видно на рисунке, микропористость в такой модели существенно зависит от длины “волны” структуры и ее “амплитуды” [3]. При повышении температуры обработки (при графитизации) длина волны возрастает, а “амплитуда” уменьшается, что приводит к уменьшению микропористости .Основу углеродного волокна [1] составляют плоские длинные узкие ленты поликонденсированного ароматического углерода с преимущественной ориентацией вдоль оси волокна. Ленты имеют ширину около 60-100 Ао и длину несколько тысяч ангстрем. Определенное число пачек углеродных лент (три-семь), соединяясь между собой, образует микрофибриллы.

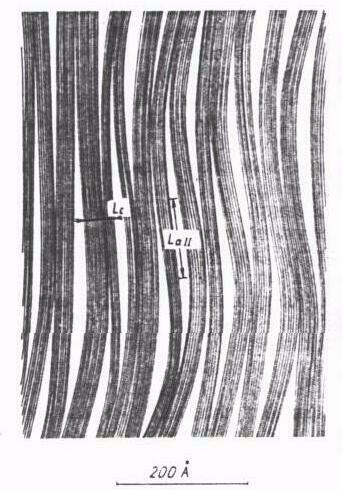

По другим данным, фибрилла построена из 15-20 пачек, каждая из которых состоит из 6-12 монослоев с поперечным размером 50-80 А°. На темнопольных электронно-микроскопических снимках видны контуры большого числа микрофибрилл. В направлении оси волокна чередуются темные и яркие области, вызванные муаровым эффектом, наличие которого свидетельствует о неоднородности структуры микрофибрилл. Последние состоят из прямых участков (яркие области), в которых плоскости хорошо ориентированы в направлении оси волокна, и участков (темные области), в которых фибриллы сморщены вследствие несовершенной упаковки плоскостей в пачках. На границах фибриллы разделены межфибриллярным пространством, представляющим собой вытянутые поры длиной 200-300 А° и диаметром 10-20 А°, которые, так же как и слои, ориентированы вдоль оси волокна. Внутренняя поверхность пор возрастает с температурой обработки, достигая максимального значения (800 м2 /см3) примерно при 2000°С. Общий объем пор колеблется в пределах 5-30% от объема волокна. Эта модель [3] хорошо иллюстрирует и тот факт, что ленточная структура может быть описана параметрами Lc иLа, определяемыми из рентгеноструктурных исследований. Оба этих параметра возрастают с увеличением температуры термообработки. Соответственно возрастает степень ориентации графитообразных лент относительно оси волокна.

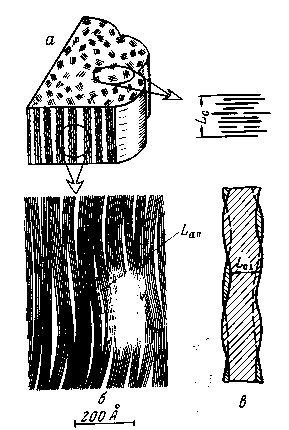

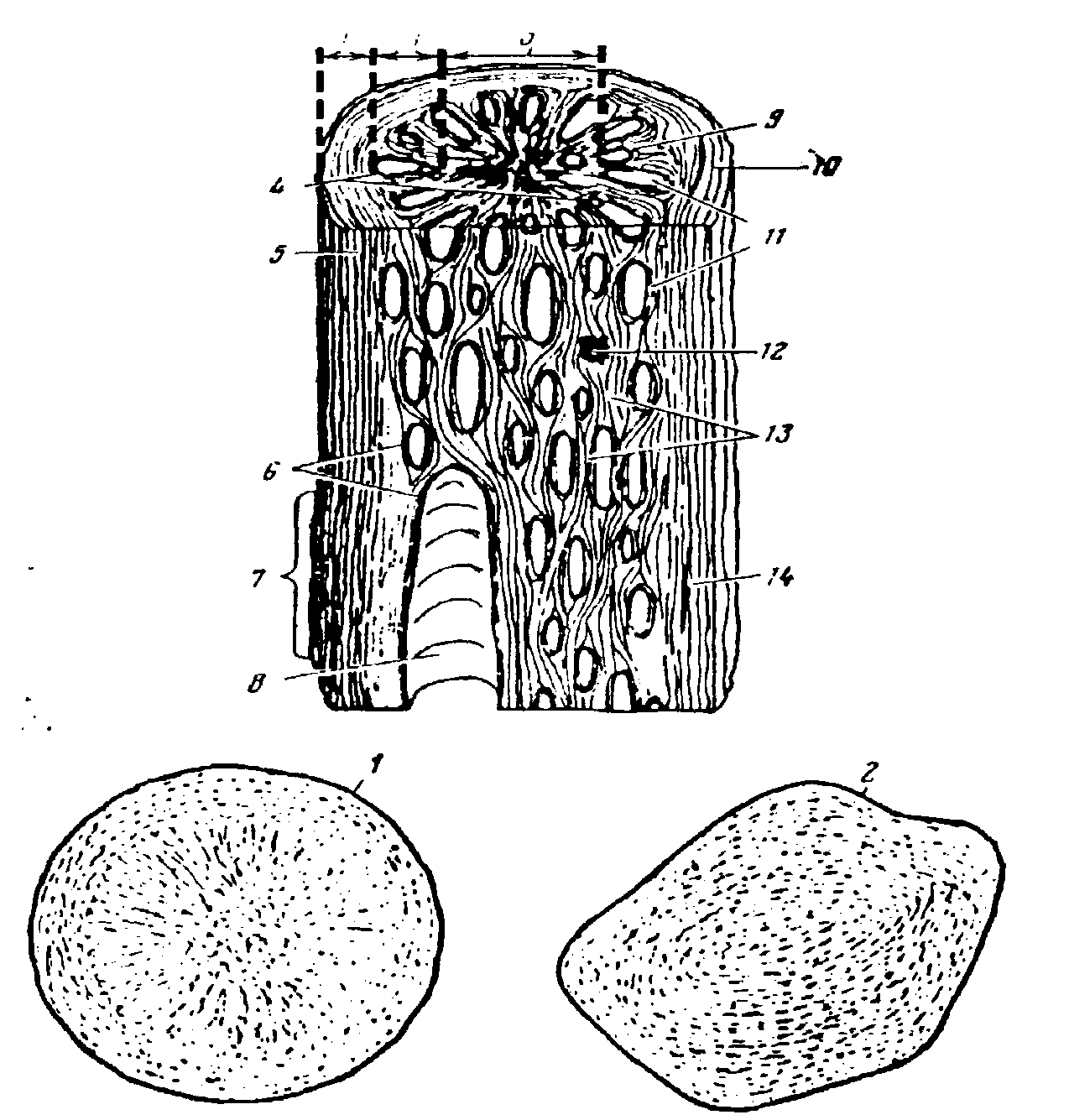

Поперечное сечение фибриллы (по данным рентгеноструктурного и электронно-микроскопического анализов) [3] колеблется от сотен до тысячи ангстрем. Каждая фибрилла (рисунок 17.5, б) состоит из лентообразных графитоподобных слоев конденсированного углерода — микрофибрилл с поперечными размерами La и Lc (здесь Lc —толщина ленты, a Lа —минимальная длина “прямого” участка базовых плоскостей в ленте) (рисунок 17.5, в), разделенных между собой узкими и длинными порами, ориентация которых совпадает с ориентацией микрофибрилл.

а — общий вид; б — продольное сечение фибриллы;

в — схема строения микрофибриллы.

Рисунок 17.5 - Схема строения углеродного волокна (по Руланду) [3].

В процессе вытягивания происходит перемещение лент относительно друг друга и параллельно оси волокна, что приводит к повышению ориентации микрофибрилл и возрастанию модуля Юнга [1]. Отклонение от закона Гука на начальных стадиях деформирования волокна Руланд объясняет частичным выпрямлением сморщенных участков фибрилл.

Модель Руланда в первом приближении отражает надатомную организацию высокопрочного углеродного волокна, но она не лишена ряда недостатков:

- неясным остается характер связей между лентами в микрофибриллах. В одной из работ Руландом допускается наличие связей по кромкам фибрилл, но не рассматривается их природа, в другой - отрицается возможность химической связи между ними. По его мнению, углерод в волокне содержится только в три-гональной форме, что мало вероятно;

- исходя из предложенной модели, трудно объяснить высокую прочность волокна. При отсутствии между элементами структуры химических связей из-за легкого межламинарного сдвига, наблюдаемого в графите, волокна не может обладать столь высокой прочностью (2-3 ГПа);

- из рассмотренной схемы выпадает карбонизованное волокно, которое, как и графитированное, построено из фибрилл.

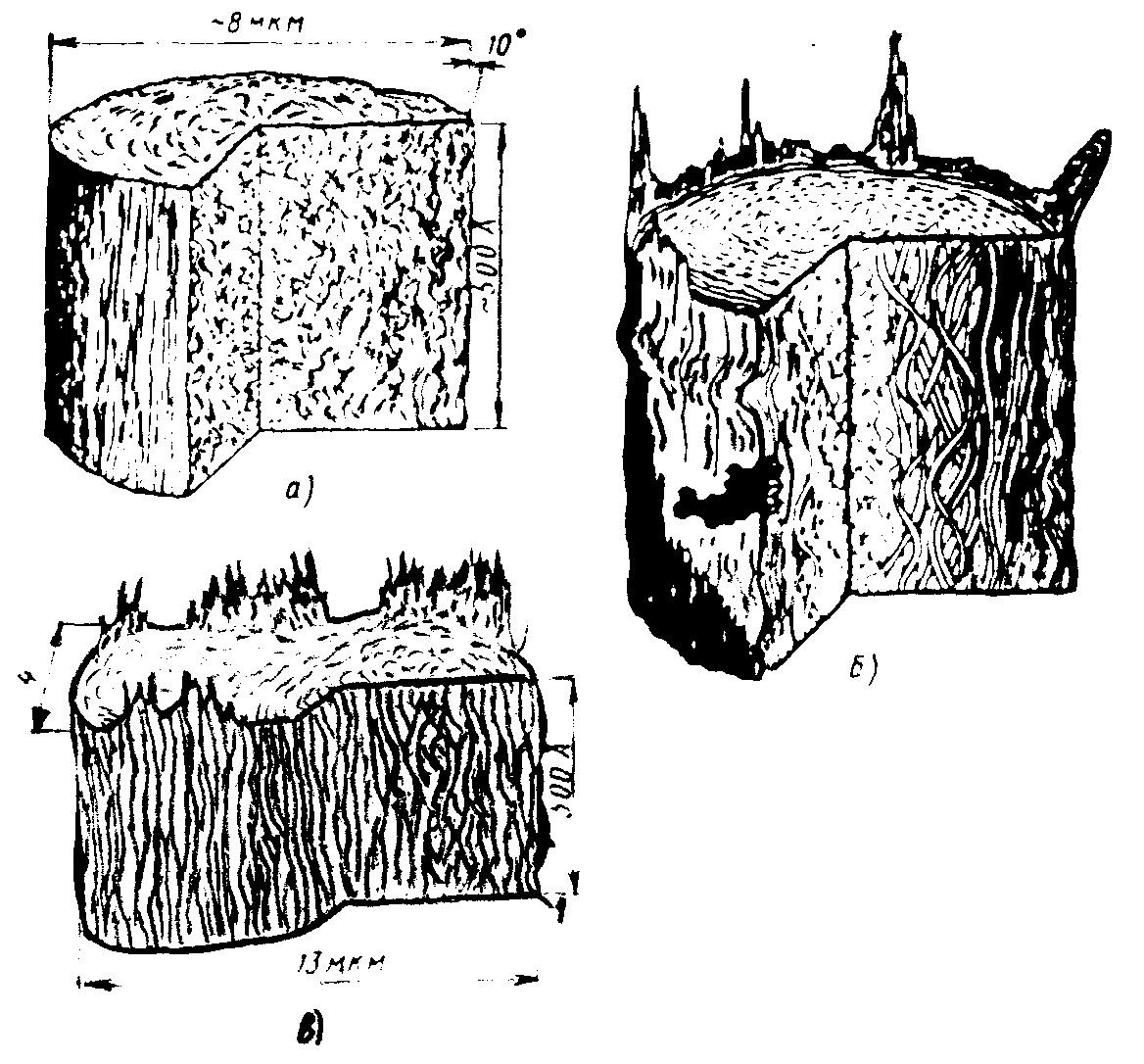

В 1975 году Дейфендорф и Токарский предложили модель структуры высокомодульного УВ на основе ПАН (рисунок 17.6), в которой предполагается [3], что УВ состоят из нескольких слоев ароматических шестиугольных ячеек, атомные плоскости которых ориентированы параллельно оси волокна.

а — ПАН-волокна с модулем упругости Е = 280 ГПа (круглое сечение): б — исходного ПАН-волокна фирмы “Куртель” с Е = 415 ГПа (круглое сечение): в— ПАН-волокно с

Е = 800 ГПа (бобовидное сечение); 1 — слои графита

Рисунок 17.6 - Трехмерные модели структур УВ (размеры указаны в микрометрах) [3].

При высокой температуре прогрева эти плоскости имеют значительную протяженность и высоко ориентированы. В поперечном сечении углеродных волокон атомные плоскости располагаются в беспорядке, а структура обычно подобна структуре луковицы, т.е. повторяет в объеме структуру наружного слоя. Для волокон на основе жидкокристаллических пеков характерна радиальная структура. Наружная поверхность любых углеродных волокон всегда образована сетчатыми плоскостями.

Исследуя параметры ориентации показали, что от центра волокна к его поверхности длина и амплитуда “волны” в лентах уменьшаются, а ориентация возрастает. Это связано в первую очередь с тем, что в исходном волокне основные механические свойства определяет оболочка волокна. Изменения в ориентации лент по толщине волокна показаны на рисунок 2.12 [3]. Изменения преимущественной ориентации наблюдаются не только в волокнах круглого сечения (рисунок 3.7 а и б), полученных по мокрому способу, но и в волокне бобовидного сечения (рисунок 2.12, в), сформованном по сухому способу.

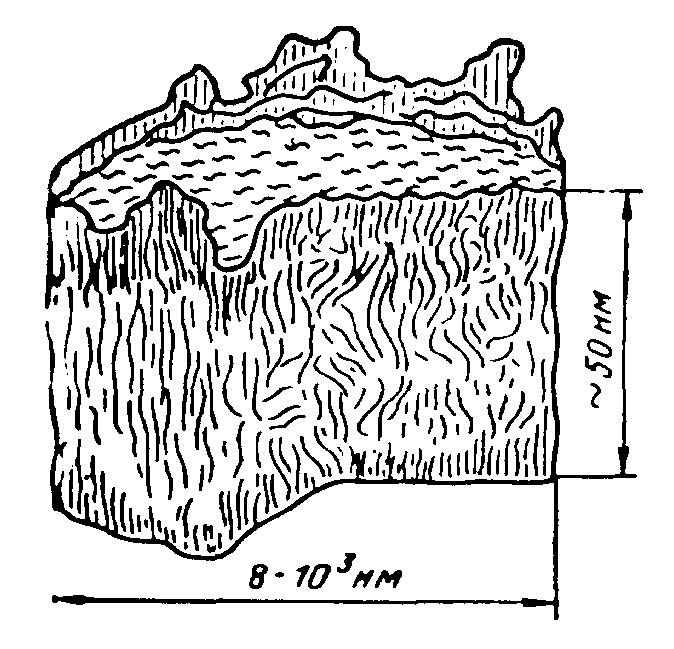

Иная модель УВ предложена Джонсоном с сотр. [1,3] Эта модель основана на результатах исследования УВ методами просвечивающей электронной микроскопии, дифракции рентгеновских лучей и электронов. Ранее считали, что атомные слои являются плоскими, но модели Джонсона отражают существование трубчатых графитовых структур (рисунок 17.7) Кривизна и дефектность цилиндрических структур определяются условиями термообработки при температуре графитации. Для мезофазных пековых волокон аналогичных моделей не существует, однако различные методы исследования указывают на наличие более совершенных слоистых структур. В этих волокнах безусловно остаются взаимноразориентированные кристаллиты, являющиеся зародышами трещин.

Объем пор - 500 м3/см2. Закрытые поры диаметром до 100 А0.

Трещины: длина 100-200А0 ширина 10-20 А0.

Рисунок 17.7 - Трехмерная модель Джонсона для высокопрочных ПАН-углеродных

волокон [1].

По Джонсону, УВ представляет собой гетерогенную систему, состоящую из пор и углерода. В зависимости от температуры обработки происходит изменение размера пор и соотношения между структурными формами углерода. Основными элементами структуры являются турбостратные кристаллиты, соединенные между собой ("конец к концу") в пакеты. Размер пакета составляет 20-110 А°, но преимущественно 65А°, что согласуется со значением Lc. Между кристаллитами расположены иглоподобные поры диаметром менее 10 А°, которые хорошо видны под электронным микроскопом. Анализ Джонсона дает следующие выводы. В карбонизованном волокне (температура обработки 1000°С) имеется развитая система межкристаллических связей и большое число мелких пор. С повышением температуры обработки (выше 1900°С) происходит распад межкристаллических химических связей, вследствие чего уменьшается прочность волокна. Одновременно увеличиваются размеры кристаллитов и улучшается ориентация базисных плоскостей вдоль оси волокна, поэтому модуль Юнга непрерывно растет. Происходит слияние мелких пор, уменьшение их числа, увеличение размеров пор. Перераспределение пор сопровождается уменьшением внутренней поверхности волокна. Содержание аморфного углерода в карбонизованном волокне составляет 30%, а в волокне, подвергнутом обработке до 2000°С, снижается до 5 %.

Конкин А.А. [1], анализируя модели УВ, пришел к следующим выводам. В построении фибрилл могут принимать участие целиком турбостратные кристаллиты, а не только отдельные ароматические слои. Кристаллиты посредством аморфного углерода различных гибридных форм через отдельные базисные плоскости связаны между собой, образуя пространственный полимер. Микрофибриллы представляют собой первичные надатомные структуры, но их нельзя рассматривать как изолированные элементы. Определенное число микрофибрилл, объединяясь, образует структурную систему более высокого порядка. Вероятно, в УВ существует набор микрофибрилл и фибрилл самых различных размеров. Их размеры определяются размерами турбостратных кристаллитов, принимающих участие в образовании микрофибрилл, числом микрофибрилл, входящих в состав фибрилл, соотношением между содержанием аморфного и кристаллического углерода и другими факторами.

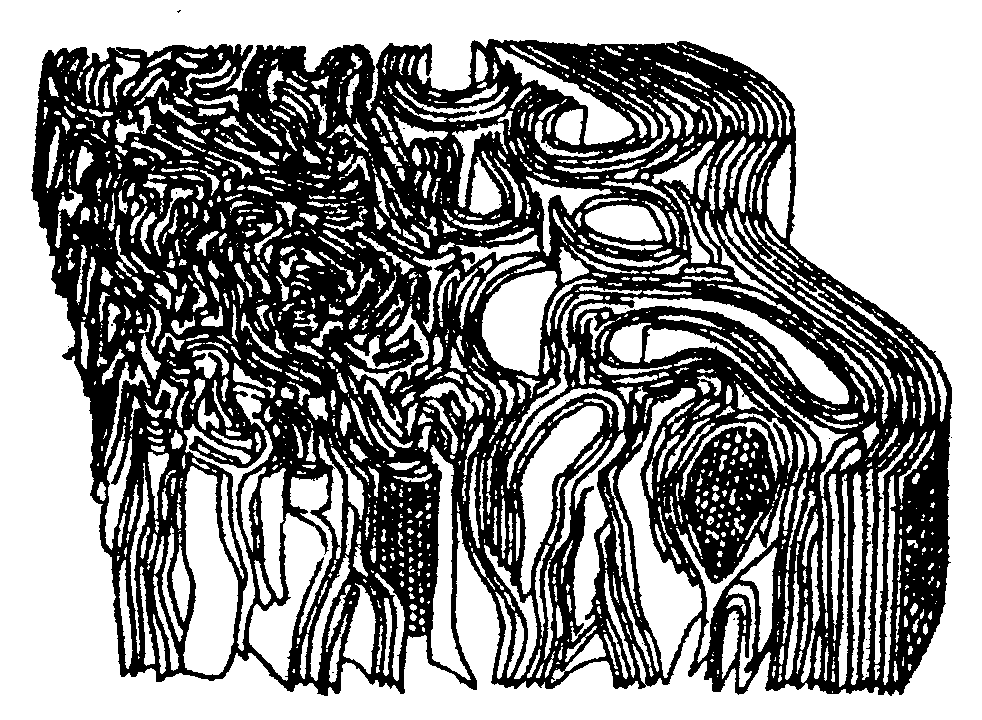

Современные модели структурной организации УВ учитывают существование гетерогенных фаз, в том числе фазы кристаллического графита, в строении УВ [4] (рисунки 17.8, 17.9). Установлено, что высокомодульное УВ после термообработки при температурах выше 2000°С содержат по крайней мере две фазы, причем обе состоят из фибрилл с включениями графита. Одна фаза состоит из более широких и толстых лент с повышенной степенью продольной ориентации, а другая - из более узких, менее ориентированных и сильно переплетенных лент-фибрилл. Обе фазы содержат большое количество пор, микротрещин и других дефектов. Менее ориентированные фибриллы присутствуют обычно в центральной части волокна, в то время как более совершенные располагаются с внешней стороны. Между этими областями расположен промежуточный слой, содержащий ленты обоих типов.

а - продольное сечение волокна: 1- внешняя оболочка волокна; 2- средняя часть волокна; 3- ядро; 4- концентраторы напряжения - поры и трещины; 5-микротрещины; 6 - ламеллярная оболочка трещин и пор; 7- выпуклость на волокне; 8- крупная пора; 9- мелкая пора; 10- микротрещина; 11- микровключения кристаллического графита; 12- крупный кристалл графита; 13- межфиб-риллярные прослойки средней части волокна; 14- микротрещина.

б- поперечное сечение волокна: 1- модмор 1; 2- фортафил 5Y.

Рисунок 17.8 - Модель ПАН - углеродного волокна [4].

Рисунок 17.9 - Структурная модель углеродного волокна фортафил 5Y (схема)[5].

Обе фазы содержат большое количество пор, микротрещин и других дефектов [4]. Менее ориентированные фибриллы присутствуют обычно в центральной части волокна, в то время как более совершенные располагаются с внешней стороны. Между двумя этими областями расположен промежуточный слои, содержащий ленты обоих типов. Современная модель волокна показана на рисунке 17.8. Хотя поверхность волокна является наиболее ориентированной его частью, она содержит как выходящие на поверхность края кристаллитов, так и бездефектные основные атомные плоскости. Высокоэнергетичные краевые атомы связаны между собой sр2-связями и могут активно хемосорбировать кислород. Образованный углеродно-кислородный комплекс впоследствии может реагировать с молекулами полимера. Поверхностные атомы основных плоскостей, образующие структуру идеальной решетки графита, взаимодействуют за счет более слабых -связей и обладают значительно меньшей поверхностной активностью. Кроме этого на поверхности волокна могут быть обнаружены фибриллярная микроструктура, микропоры, границы кристаллитов, посторонние включения, трещины на границе соседних кристаллитов и трещины, являющиеся зародышами разрушения. Все эти факторы могут вносить свой вклад в величину адгезии, и необходимо установить, как каждый из них влияет на характер взаимодействия волокна с матрицей.

Согласно [5] углеродные волокна представляют собой гетерогенную систему, состоящую из прямых базисных лент и пор. Пакеты образуют агрегаты, разделенные гранями и порами диаметром до 1 нм. Цепи агрегатов, расположенные вдоль оси волокна, группируются в фибриллы длиной более 1·103 нм, при этом грани раздела между агрегатами кристаллов могут быть расположены под разными углами к оси волокна.

По мнению авторов работы [1], основой структуры углеродных волокон являются базисные ленты, ориентированные вдоль оси волокна. Турбостратные кристаллы пакеты построены из лент (базисных плоскостей). Турбостратные кристаллы представляют наиболее совершенную структурную организацию углеродного волокна. Размеры лент по длине значительно превышает размеры пакетов. Ленты являются проходными, участвуя в построении большого числа пакетов, и образуют пространственный полимер. Ленты состоят из прямых участков, входящих в пакеты, и искривленных участков, заполняющих межпачечное пространство. Концы лент могут находиться внутри пакетов и в межпачечном пространстве, создавая дефектность структуры. Ленты и пакеты имеют большое число дефектов, через которые обеспечивается связь между пакетами с помощью линейных цепочек углерода различных гибридных состояний. Между лентами, находящимися вне пакетов, а также между пакетами имеются поры. Размеры фибрилл в поперечном направлении (их ширина) определяются наименьшими энергиями суммарных связей между первичными элементами структуры за счет пор и дефектов.

Как указывалось выше, углеродные волокнистые материалы относятся к неграфитирующимся формам углерода [5]. Неграфитируемость углеродных материалов связывается с тем, что в неграфитирующемся углероде содержатся более мелкие турбост-ратные кристаллы, базисные плоскости искривлены в большей степени, пакеты соединены более термостойкими линейными формами углерода.

При высоких температурах термообработки (2500-2600°С и выше) происходит частичная гетерогенная графитация (испарение конденсация) с отложением вторичных продуктов разной формы на поверхности углеродных волокон.

В последнее время много работ было посвящено изучению УВ методом электронной микроскопии большого разрешения [3]. Были изучены ленточные структуры и графитовые плоскости в ориентированных УВ и в других карбонизованных материалах. Эти исследования показали, что в результате пиролиза при температуре 320 оС могут образовываться небольшие кристаллы, толщиной всего в четыре графитовых плоскости.

Исходные ГЦ-волокна имеют высокую степень упорядоченности трехмерных кристаллов [3]. При степени кристалличности 30 ... 50% кристаллы оказываются разделенными участками ориентированного аморфного полимера. Микрофибриллярная структура ГЦ-волокон оказывается сходной с аналогичной надмолекулярной организацией в ПАН-волокнах. Имеются разноречивые сведения о связи между структурой и свойствами исходного волокна и углеродного. По Бэкону и Тангу [10] ориентация вискозного волокна определяет ориентацию и физико-механические характеристики УВ. В то же время Руланд, на основании результатов рентгеноструктурного анализа утверждал, что связь между ориентацией исходного и углеродного волокна отсутствует.

При термообработке, проводимой при 240- 280°С. кристаллитная структура, а следовательно, и ориентация, разрушаются [3]. При нагревании выше 1000оС вновь происходит ориентация, но она уже не превосходит исходную. Только графитизация под натяжением при очень высокой температуре придает УВ высокие физико-механические свойства. Бэкон и Танг установили [3,16], что структура УВ определяется надмолекулярной структурой исходного вискозного волокна и поэтому, если вискозное волокно подвергнуть вытяжке на 150%, модуль упругости УВ возрастает в 2—3 раза. Они также показали, что пластическая деформация УВ при температурах, превышающих 2500 °С, позволяет значительно увеличить модуль упругости за счет дополнительной ориентации базисных плоскостей вдоль оси волокна и снижения дефектов структуры.

Малоугловое рентгеновское рассеяние показывает, [3] что пористая структура исходного ГЦ-волокна сохраняется и после термообработок. Исходные пустоты образуют в УВ иглообразные поры диаметром, зависящим от температуры термообработки. Диаметр таких пор не превышает 100 Ао, а их ориентация совпадает с ориентацией графитовой ленточной структуры УВ. Все выводы, полученные для графитовой ленточной структуры УВ из ПАН, могут быть полностью перенесены на УВ из ГЦ. Степень разориентации, оцененная по данным рентгеновского рассеяния в широких углах, даст значение около 25° для УВ с модулем упругости 35 ГПа и около 5° для УВ при Е = 550 ГПа .

Плотность УВ на основе ГЦ составляет 1300 кг/м3 для низкомодульной модификации и около 1900 кг/м3 для высокомодульной.

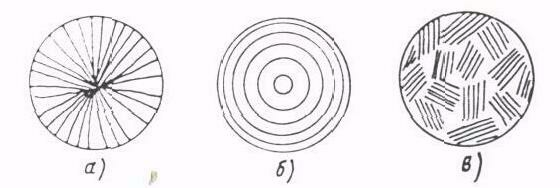

Существуют три основных типа упорядочения структуры пековых волокон в зависимости от отношения сдвиговых и продольных напряжений, возникающих при формовании волокна. Эти структуры, получившие названия радиальной, луковичной и радиально-изотропной, представлены на рисунке 17.10. В УВ с радиальной структурой кристаллы как бы исходят из центра сечения волокна. В луковичной структуре они замкнуты и образуют слои, аналогичные луковым чешуйкам. Наконец, в изотропно-радиальной структуре не существует упорядоченности кристаллов в сечении УВ. Однако во всех описанных случаях имеет место ориентация графитовых плоскостей параллельно оси волокна.

а — радиальная; б — луковичная; в — радиально-изотропная

Рисунок 17.10 - Структуры волокон, полученных из пеков [3].

Первые полученные УВ на основе пеков имели в основном радиальную структуру с продольными трещинами, возникающими в результате процесса формования. В процессе карбонизации высокие тангенциальные напряжения раскрывали трещины, в результате чего сечение волокна напоминало разрезанный пирог. В настоящее время структура моноволокон в пряже в основном смешанная — радиальная и радиально-изотропная. Луковичная структура встречается редко и в основном в монофиламентных волокнах.

Изменение надмолекулярной ориентации относительно оси волокна и размеров кристаллов для УВ из пеков было проведено Барром. Параметр ориентации (ширина рефлекса на половине максимальной амплитуды) составляет 30о, что соответствует рефлексу (002) для свежесформованного волокна. Термоотверждение дает незначительное изменение этого параметра. После карбонизации ориентация возрастает. У термообработанного при 3000 оС волокна ширина рефлекса составляет 5о, что практически совпадает с тем же параметром в графитовых усах. Волокна с такой высокой степенью надмолекулярной оринтации имеют очень высокий модуль упругости. (Е = 880 ГПа).

Когда на поперечном срезе углеродных волокон на основе жидкокристаллических пеков наблюдается некоторое изменение ориентации поверхности, состоящей из сетки ароматических фрагментов, она принимает вид классической радиальной структуры с расходящимися от центра лучами; в процессе термообработки происходит частичное разрушение волокон в направлении прядения, что отмечается появлением клина на поперечном сечении волокна. Этот процесс влияет на механические характеристики углеродных волокон. Изменение прочности волокон при повышении температуры прогрева происходит аналогично тому, как это имеет место для углеродных волокон на основе ПАН, но максимум прочности наблюдается при более высоких температурах. Прочность при растяжении волокон из пека, так же как и волокон на основе ПАН, сильно зависит от наличия дефектов.