УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

Из этих данных следует, что непрерывное базальтовое волокно идентично алюмоборосиликатному волокну. Щелочестойкость в 0,5н и 2н растворах NaOH и особенно кислотостойкость базальтового непрерывного волокна значительно превосходят аналогичные характеристики стеклянного волокна алюмоборосиликатного состава [2-5]. Прочность базальтового волокна после трехчасового кипячения в воде практически не изменяется. Значительное снижение прочности наблюдается только после кипячения в 2н NaOH и 2н НС1 — на 66 и 59 % соответственно (таблица 16.5). Таблица 16.5 - Влияние химических реагентов на прочность базальтового непрерывного волокна [2].

Базальтовые непрерывные волокна характеризуются высокой прочностью на разрыв (при диаметре 13,0-20 мкм 1500-2000 МПа) и высоким модулем упругости — 11600 МПа. Прочность базальтовых волокон при нагреве до 400°С снижается незначительно (менее 20 %), тогда как стеклянного алюмоборосиликатного волокна — на 50 % [2]. Важнейшим преимуществом базальтовых волокон является то, что они формуются по упрощенной технологической схеме, исключающей приготовление шихты, которая в производстве стеклянного волокна включает более семи различных компонентов, усложняющих в значительной мере весь процесс получения волокна [2]. Отечественными учеными разработаны материалы, получаемые из расплавов базальтовых горных пород, и технология производства изделий из них. Основными преимуществами этих перспективных материалов являются:

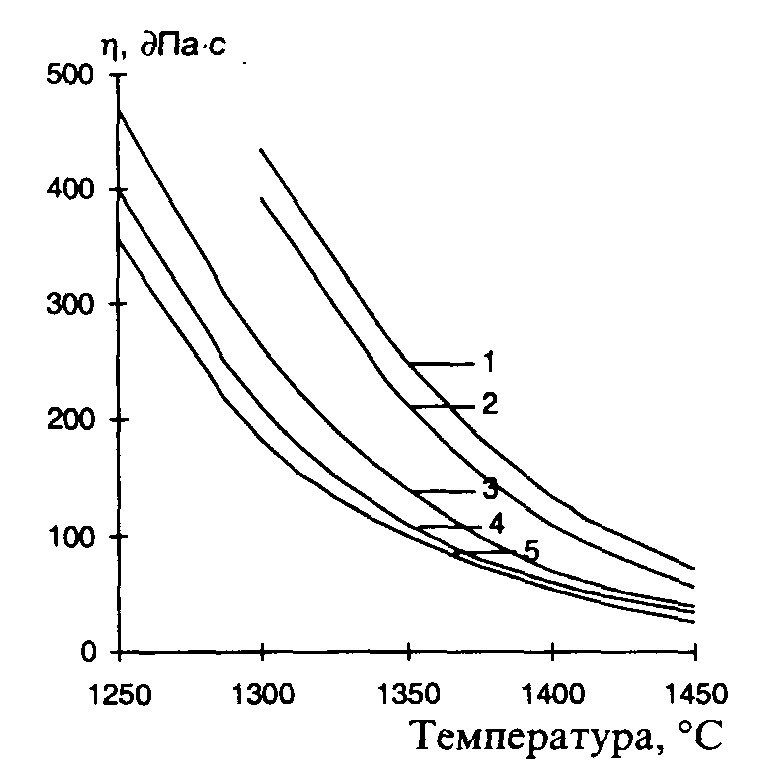

Под этими материалами подразумевают базальтовые волокна (БВ), а также их текстильные формы. Сами же БВ, несмотря на общую научную классификацию, делятся на две большие группы: непрерывные волокна и дискретные (штапельные) волокна, называемые еще базальтовыми супертонкими волокнами (БСТВ) [2]. 16.2 Составы и свойства базальтовых волокон Базальтом называют плотные или пористые, обычно черного цвета, «кайнотипные» вулканические породы с неизменными минералами, обычно по времени своего излияния относящиеся к третичному и четвертичному периодам. «Палеотипные» базальты, сильно разрушенные и измененные процессами хлоритизации, обычно являются более древними и выделяются под названием диабазов. Известен также амфиболит, образующийся за счет средних и основных магматических пород ряда габбробазальта. Пригодность этих горных пород для производства различных видов волокон определяется комплексом таких свойств, как однородность минералогического состава; отсутствие тугоплавких минералов; способность к формированию гомогенного расплава при температуре около 1450°С; величина вязкости расплава при температуре выработки; кристаллизационные свойства расплава, характеризуемые значением температуры верхнего предела кристаллизации; температурный интервал выработки непрерывных волокон. Наиболее важными из них являются вязкость и температура верхнего предела кристаллизации. Вязкость расплавов горных пород зависит от химического состава базальта, служащего исходным базисом для подсчета кислотно – основных показателей, характеризующих структурные особенности системы [6]. В таблице 2.6 приведены составы базальтовых пород с различных месторождений. Как видно из таблицы 16.6, базальты Новотуринского участка имеют высокую водоустойчивость. Волокна из диабазов Пехтышского участка, обладающих более высокой кислотностью, менее щелочестойки, чем из базальтов Новотуринского. Волокна из Берестовецкого базальта характеризуется более высокой щелочестойкостью, чем Новотуринские базальты, но уступают последним кислотоустойчивости. Химическая устойчивость волокон из Новотуринского и Марнеульского базальтов примерно одинакова, и все волокна достаточно устойчивы в агрессивных щелочных и кислых средах. При получении БВ определяющими параметрами являются вязкость и кристаллизационные свойства расплавов. Так, формование штапельных волокон методом вертикального раздува воздухом (ВРВ) Æ 8 – 20 мкм и методом раздува первичных волокон (РПВ) Æ 0,5 – 2,5 мкм возможно из расплава, имеющего вязкость при 1400°С менее 9,0 Нс/м2 и верхний предел кристаллизации ниже 1250°С. Базальты Новотуринского участка образуют расплавы, по вязкости близкие к расплавам из базальтов Берестовецкого месторождения (таблица 16.7, рисунок 16.1). Расплав диабаза Пехтышского участка более вязкий. Таблица 16.6 - Химический состав базальтов различных месторождений [6].

Таблица 16.7 - Свойства расплавов [6].

1 - базальт Марнеульского месторождения; 2 – диабаз Пехтышского месторождения; 3 – базадьт Новотуринского участка (проба 1); 4 – базальт Берестовецкого района; 5 – базальт Новотуринского участка (проба 2). Рисунок 16.1 - Зависимость вязкости расплавов из горных пород от температуры [6]. Процентный состав оксидов, входящих в состав базальта, различен для каждого месторождения и определяет для какого типа волокон предпочтительнее использовать сырье того или иного месторождения. Так, например, базальты Берестовецкого месторождения используются в производстве штапельных супертонких и тонких волокон; Марнеульские базальты для производства непрерывных волокон; базальты, диабазы и амфиболиты Украины используют для производства штапельного супертонкого волокна, диабазовые породы Среднего Урала являются перспективным сырьем для выработки супертонких волокон, а базальтовые – для производства непрерывных волокон. По кристаллизационной способности, оцениваемой по температуре верхнего предела кристаллизации (Тв.п.к), расплавы из базальтовых и диабазовых пород аналогичны. Тв.п.к их составляет 12600С, а Берестовецкого базальта 1275°С. это дает возможность расширить температурный интервал выработки волокон Ти.в.в. (таблица 16.8). Таблица 16.8 - Кристаллизационная способность базальтовых пород [6].

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||