УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

4,5 ГПа и высокомодульных волокон - 2,0-2,5 ГПа. Высокотемпературная обработка волокон второго типа позволяет получить высокомодульные волокна с прочностью при растяжении приблизительно 3 ГПа. Прочность волокон на основе жидкокристаллических пеков обычно равна 2,0 ГПа. Теоретическое значение прочности при растяжении кристаллов графита в направлении атомных плоскостей решетки составляет 180 ГПа. Измеренная экспериментально прочность при растяжении углеродных волокон высокопрочного и высокомодульного типа на основе ПАН на участке длиной 0,1 мм равна 9-10 ГПа.. Эта величина составляет 1/20 теоретического значения и 1/2 прочности нитевидных монокристаллов графита. Для углеродных волокон на основе жидкокристаллических пеков измеренная аналогичным образом прочность равна 7 ГПа. В таблицах 17.1, 17.2 приведены показатели механических свойств наиболее распространенных углеродных волокон [2, 12]. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Характеристика | УВ на основе ПАН | УВ на основе жидкокристаллических пеков | ||

| высокопрочное | с высоким удлинением | высокомодульное | ||

| Диаметр волокна, нм | (7-8) 103 | (6-7) 103 | (6-7) 103 | 1 105 |

| Модуль упругости при растяжении, ГПа | 230-240 | 230-250 | 350-450 | 380-690 |

| Разрушающее напряжение при растяжении, ГПа | 3,0-3,5 | 4,0-4,5 | 2,0-2,5 | 2,1-2,4 |

| Относительное удлинение при растяжении, % | 1,3-1,4 | 1,7-1,8 | 0,5-0,6 | |

| Плотность, г/см3 | 1,74-1,78 | 1,74-1,78 | 1,78-1,84 | 2,00 |

| Удельная прочность, м | 173-196 | 230-252 | 112-136 | 105-120 |

Таблица 17.2 - Физико-механические свойства углеродных волокон [12].

| Исходное волокно | Диаметр, мкм | Плотность, г/см3 | Разрушающее напряжение при растяжении, МПа | Модуль упругости при растяжении, Е, ГПа | Тестильная форма |

| Полиакрилонитрильное | 7-8 | 1,95-2,0 1,75-1,8 | 1400-2100 2500-3100 | 380-450 250-310 | Непрерыв-ный жгут |

| Визкозное | 8-10 | 1,32 | 400-800 | 42 | Непрерывный жгут |

| 6-8 | 1,43 1,56 1,63-1,7 1,86 | 1260-1400 1750 2000-2200 2300-2600 | 175 280 350-420 490-530 |

Как видно из таблиц, УВ обладают низкой плотностью и высокими прочностью при растяжении и модулем упругости. Следовательно, углеродные волокна имеют высокую прочность и удельный модуль упругости. Наиболее характерной особенностью углеродных волокон является их высокий удельный модуль упругости. Это позволяет с успехом использовать углеродные волокна для армирования материалов конструкционного назначения. Сравнивая высокомодульные волокна с низкомодульными сходного химического состава, следует отметить, что с увеличением модуля упругости и плотности углеродных волокон уменьшаются объем закрытых пор, средний диаметр и удельная поверхность, улучшается его электропроводность.

Электрические свойства. Возрастание модуля упругости по мере уменьшения угла текстуры означает, что структура углеродного волокна приближается к структуре графита, обладающего металлической проводимостью в направлении гексагонального слоя [1]. Углеродные волокна, полученные при температуре не ниже 1000°С, обладают высокой электропроводностью (более 102 Ом-1-см-1). Варьируя модуль упругости, а следовательно, и электрические свойства углеродного наполнителя, можно регулировать электрические свойства композиционного материала. В процессе превращения органических волокон в УВ осуществляется переход через все зоны проводимости [5]. Исходные волокна являются диэлектриками, в процессе карбонизации электрическое сопротивление резко снижается, затем с повышением температуры обработки выше 1000 оС оно, хотя и продолжает уменьшаться, но менее интенсивно [2]. Карбонизованные волокна по типу проводимости относятся к полупроводникам, а графитированные охватывают область от полупроводников до проводников, приближаясь по мере повышения температуры обработки к последним. Для углеродных волокон температурная зависимость проводимости определяется конечной температурой их обработки, а следовательно, концентрацией электронов и размерами кристаллитов.

Следует отметить [1], что чем выше температура карбонизации, тем меньше температурный коэффициент электропроводности. Углеродные волокна обладают дырочной и электронной проводимостью. При повышении температурной обработки, сопровождающейся совершенствованием структуры и увеличением числа электронов, запретная зона проводимости уменьшается, поэтому возрастает электропроводность, которая для волокон, обработанных при высокой температуре, по абсолютному значению приближается к электропроводности проводников.

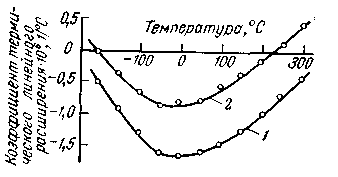

Термические свойства. Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент термического линейного расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах [12]. У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН-волокна (рисунок 17.11), максимальное (по абсолютной величине) значение коэффициента наблюдается при 0°С, а при повышении температуры его знак меняется на обратный (при температуре выше 360°С у волокна с Е = 380 ГПа и выше 220 °С у волокна с Е = 280 ГПа. Следует отметить, что кривая на рисунке 3.11 хорошо совпадает с аналогичной зависимостью коэффициента термического расширения решетки пиролитического графита вдоль оси а.

Благодаря высокой энергии связи С—С углеродного волокна остаются в твердом состоянии при очень высоких температурах, придавая композиционному материалу высокую температуростойкость. Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7 вес. % углерода, остается практически неизменной в нейтральной и восстановительной средах до 2200 °С. Не изменяется она и при низких температурах . В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединении или термостойких связующих; наибольшее распространение получили пиролитические покрытия .

Рисунок 17.11 - Зависимость коэффициента термического линейного расширения

вдоль волокна для углеродных волокон с модулем упругости 380 (1)

и 280 ГПа (2) от температуры.[12].

Химические свойства. Углеродные волокна отличаются от других наполнителей химической инертностью [12]. Химическая стойкость углеродных волокон зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья. После выдержки в течение 257 суток в агрессивных жидкостях высокомодульных волокон, полученных из ПАН-волокна, при комнатной температуре заметное снижение прочности при растяжении наблюдается лишь при действии ортофосфорной, азотной и серной кислот (таблица 17.3).

Таблица 17.3 - Химическая стойкость в агрессивных средах высокомодульного УВ на основе ПАН (продолжительность воздействия 257 суток) [5].

| Реагенты | Температура, °С | Диаметр волокна, нм | σр, МПа | Ер, ГПа |

| Контрольный образец волокна | - | 6,2 | 2144 | 404 |

| Кислота (50 %-ная): | | | | |

| Соляная | 50 | 5,9 | 1882 | 414 |

| Серная | 50 | 6,3 | 1538 | 404 |

| Азотная | 50 | 6,8 | 1469 | 338 |

| Угольная | 20 | 6,1 | 1848 | 421 |

| Ортофосфорная | 50 | 6,5 | 1710 | 421 |

| Уксусная ледяная | - | 6,1 | 1965 | 434 |

| Раствор гидрооксида натрия, 50 %-ный | 50 | 6,5 | 1772 | 365 |

Модуль упругости образцов изменяется только под влиянием 50%-ного раствора азотной кислоты. Прочность стеклянного волокна щелочного состава после выдержки в течение 240 ч в 5%-ных растворах серной или азотной кислот уменьшается на 41 и 39 % соответственно. При повышении температуры стойкость углеродного волокна к агрессивным средам уменьшается.

Особенно легко оно окисляется в растворах азотной кислоты. Раствор гидрохлорида натрия окисляет углерод, вследствие чего уменьшается диаметр волокна, а его механические свойства даже несколько улучшаются [1].

По степени активности по отношению к высокомодульному углеродному волокну, полученному из ПАН-волокна, кислоты можно расположить в следующий ряд: НNО3>Н2S04>НзР04>НС1. Уксусная и муравьиная кислоты и растворы щелочей любых концентраций и при любой температуре не разрушают углеродные волокна [12]. Химическая стойкость углеродных волокон обеспечивает стабильность свойств композиционных материалов на их основе [5].

Дефекты и смачивание. Пиролиз органических волокон сопровождается увеличением их пористости [4]. Высокомодульные углеродные волокна имеют поры вытянутой формы, отличаются от низкомодульных ориентацией бороздок и трещин вдоль оси волокна и их меньшей концентрацией на поверхности. По-видимому [12], при вытяжке происходит сглаживание части поверхностных дефектов, особенно эффективное при высокотемпературной обработке волокон. Поры на поверхности углеродных волокон имеют разные размеры. Крупные поры диаметром несколько сотен ангстрем при формовании композиционного материала заполняются связующим, при этом прочность сцепления связующего с наполнителем повышается. Большая часть пор на поверхности волокон имеет диаметр несколько десятков ангстрем. В столь малые полости могут проникать только низкомолекулярные компоненты связующего, и у поверхности наполнителя происходит молекулярно-ситовое перераспределение связующего, изменяющее его состав.

Смачиваемость волокон применяемыми для получения углепластиков, связующими, оказывает большое влияние на их свойства. В отличие от стеклянных волокон поверхностная энергия углеродных волокон очень низка, поэтому волокна плохо смачиваются связующими, а углепластики характеризуются низкой прочностью сцепления между наполнителем и связующим. Прочность сцепления волокон со связующим возрастает, если на поверхность волокон предварительно наносят тонкий слой мономера, хорошо смачивающего ее и заполняющего все поры. В результате полимеризации мономера волокно покрывается тонким слоем полимера — протектора, “пломбирующего” его поверхностные дефекты. Затем наполнитель совмещают с выбранным связующим, формуют изделие и отверждают пластик по стандартному режиму.

В настоящее время предложено еще несколько способов повышения прочности сцепления углеродного волокна со связующим, эффективность которых оценивают по возрастанию прочности композиционного материала при сдвиге [4]:

- снятие пленки замасливателя с поверхности углеродных волокон после окончания текстильной переработки;

- травление поверхности углеродных волокон окислителями;

- аппретирование углеродных волокон;

- выращивание на поверхности волокон нитевидных кристаллов, обладающих высоким сопротивлением срезу (ворсеризация или вискеризация).

В некоторых случаях применяют последовательно несколько способов обработки.

Ворсеризация высокомодульных углеродных волокон является наиболее радикальным методом повышения прочности при сдвиге углепластиков. Пропорционально объемному содержанию нитевидных кристаллов на волокне увеличивается не только прочность при сдвиге, но и прочность при сжатии и изгибе в поперечном направлении вследствие дополнительного упрочнения матрицы кристаллами, обладающими высокими механическими показателями (например, прочность нитевидных кристаллов ?-SiC составляет 7—20 ГПа при модуле упругости около 50 ГПа). При высоком содержании нитевидных кристаллов на волокне (более 4—7%) прочностные и упругие свойства пластика ухудшаются. В ряде случаев снижение прочности пластика связано с потерей прочности углеродного волокна при ворсеризации. В таблице 17.4 показано, как зависят свойства углепластиков от способа подготовки поверхности углеродного волокна.

Таблица 17.4 - Влияние различных видов подготовки поверхности высокомодульного волокна на свойства однонаправленного эпоксидного углепластика [12].

| Способ подготовки поверхности углеродных волокон | Плотность, г/см3 | Разрушающее напряжение, МПа, при | Модуль упругости, ГПа | |

| | | сдвиге | изгибе | |

| Волокно с замасливателем | 1,44 | 24 | 640 | 169 |

| Травление в HNO3 | 1,45 | 42 | 550 | 158 |

| Выжигание замасливателя в азоте и пропитка эпоксидной смолой | 1,45 | 45 | 630 | 167 |

| Ворсеризация нитевидными кристаллами карбида кремния | 1,46 | 95 | 590 | 140 |

Способность углеродных волокон, содержащих одинаковое количество углерода (не менее 99 вес.%), к ворсеризации из газовой фазы возрастает с уменьшением стойкости его к окислению, которая пропорциональна концентрации поверхностных дефектов [12].