УП Наполнители. Федеральное агентство по образованию

Скачать 8.75 Mb. Скачать 8.75 Mb.

|

|

Объемные структуры на основе углеродных волокон. Одним из главных преимуществ армированных композиционных материалов является высокая удельная прочность в направлении армирования. Другим важным преимуществом таких материалов перед изотропными материалами является эффективное управление анизотропией механических, теплофизических и других свойств в направлении армирования. Управление анизотропией свойств осуществляется варьированием укладки арматуры [5]. Таблица 17.10 - Углеродные наполнители для конструкционных углепластиков (Россия) [5,7,10,12,13,14].

Примечание: 1 - аналог Торнел 300, Торейка ТЗОО; 2 - на основе УКН-П-5000 углеродорганические ленты УОЛ-55, 150, 300, 300-1, ЗООК ( НПО "Химволокно" ); УОЛ-300-1 (основа УКН-П-5000, 410 текс, уток СВМК 14,3 текс); УОЛ-ЗООК (основа УКН-П-5000, 410 текс и Армос 167 текс, уток СВМК 14,3 текс); УОЛ-150, 300 (основа УКМ-П-5000, 390 текс, уток СВМК текс 29,4); 3 - основа и уток из нитей УКН-П-2500 200 текс, кромка Урал Н 205 текс; 4 - ПАН-нити для ЭЛУР-П, ЛУ-П текс 33.3, УКН-П-5000 текс 850, УКН-П-2500 текс 425; 5 - П- электрохимическое окисление (метод ЭХО); 6 - используются для изготовления ТЗ-структур типа ЦОО и ЦТМЗ; Текс - масса 1 км волокна в граммах. Таблица 17.11 - Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон, для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели). (Россия) [2,7].

Таблица 17.12 - Текстильные формы и свойства углеродных жгутов (Россия) [7,10,13].

Таблица 17.13 - Свойства зарубежных промышленных углеродных волокон [3].

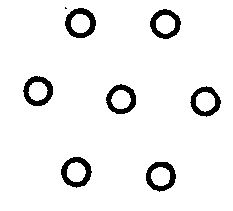

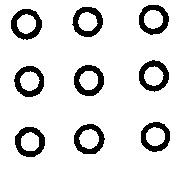

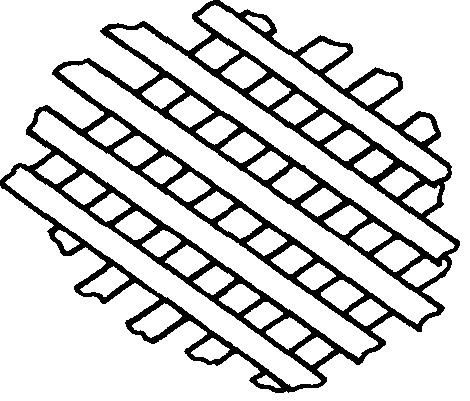

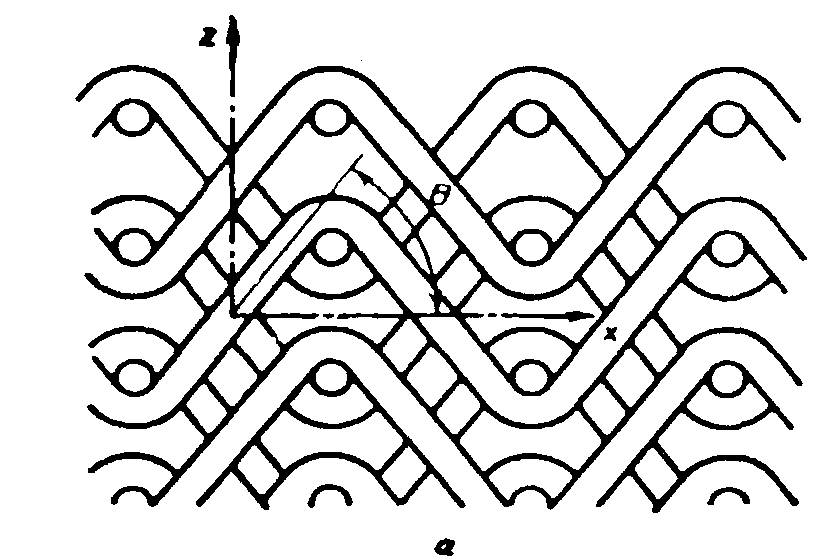

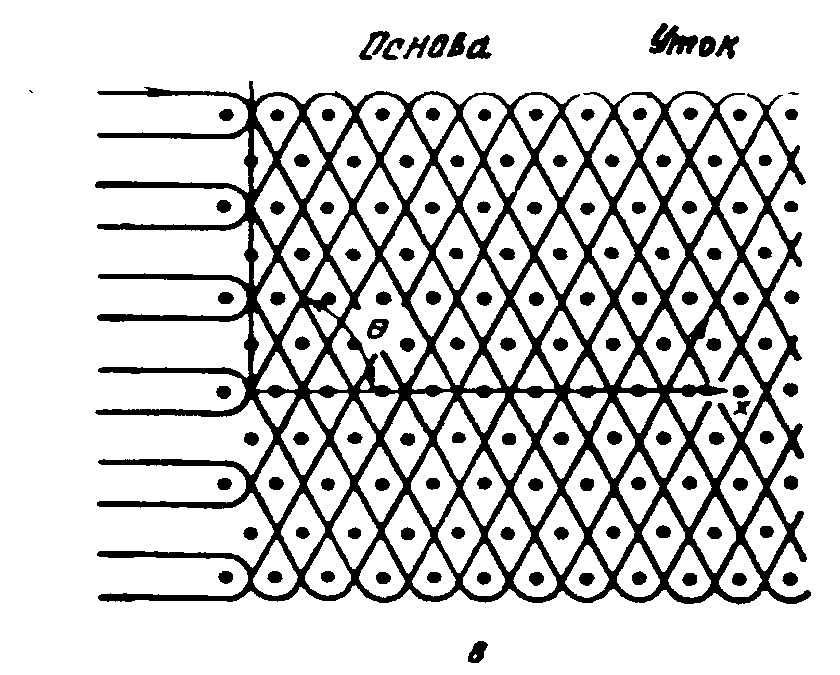

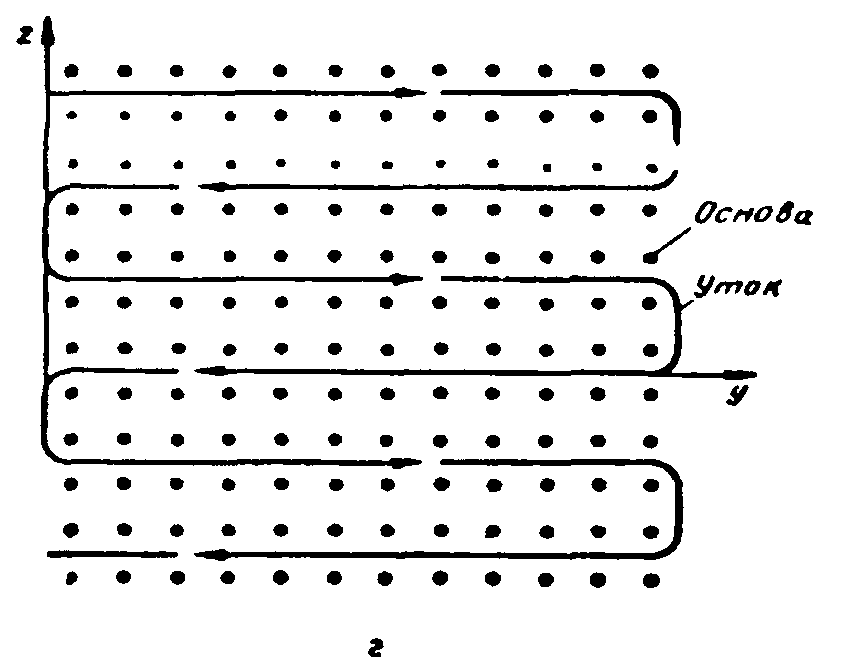

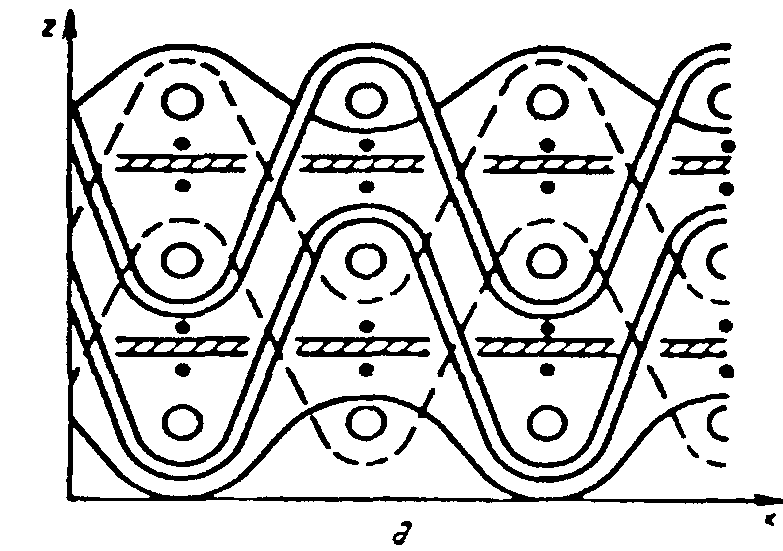

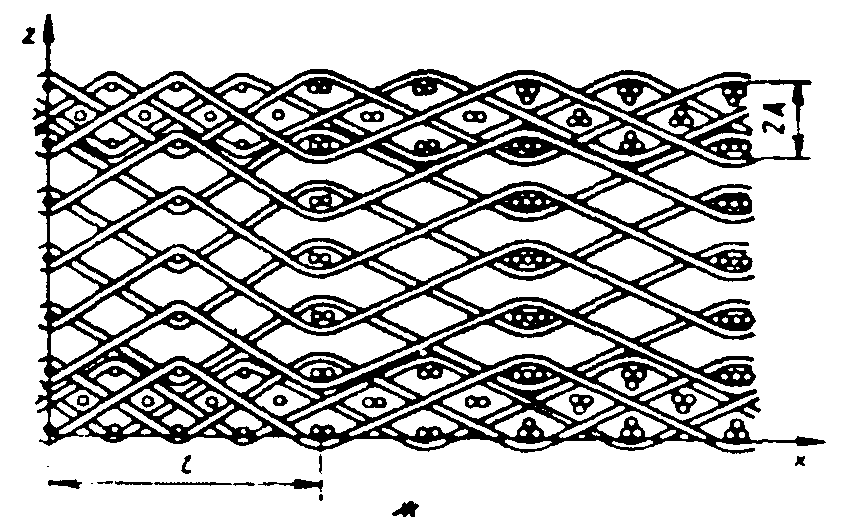

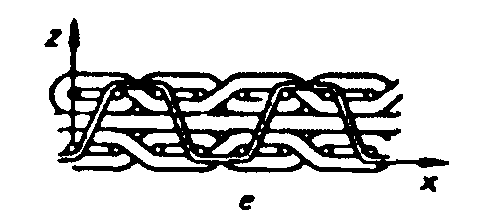

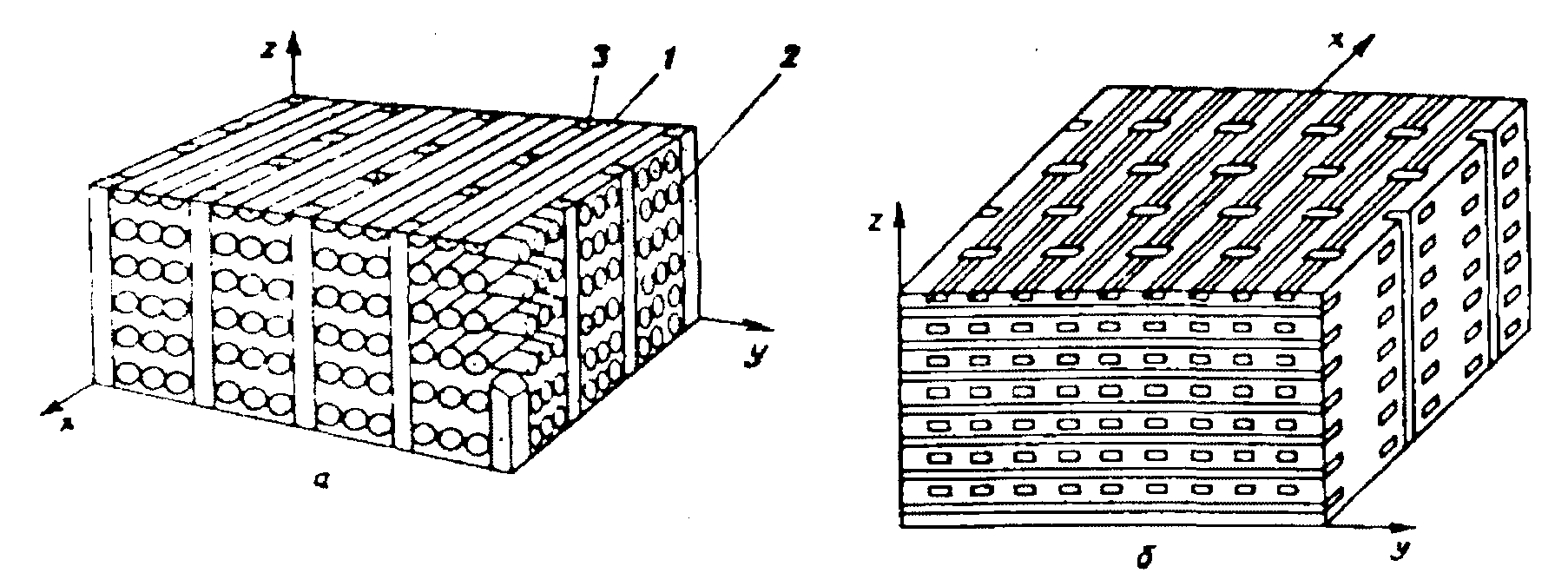

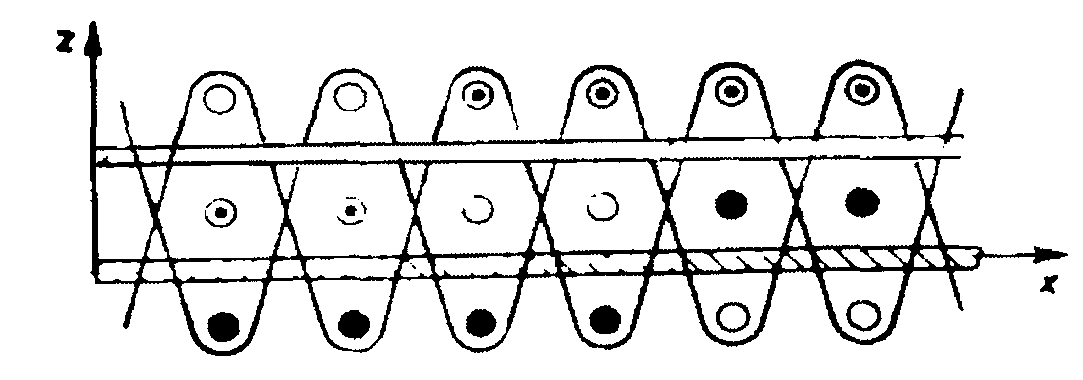

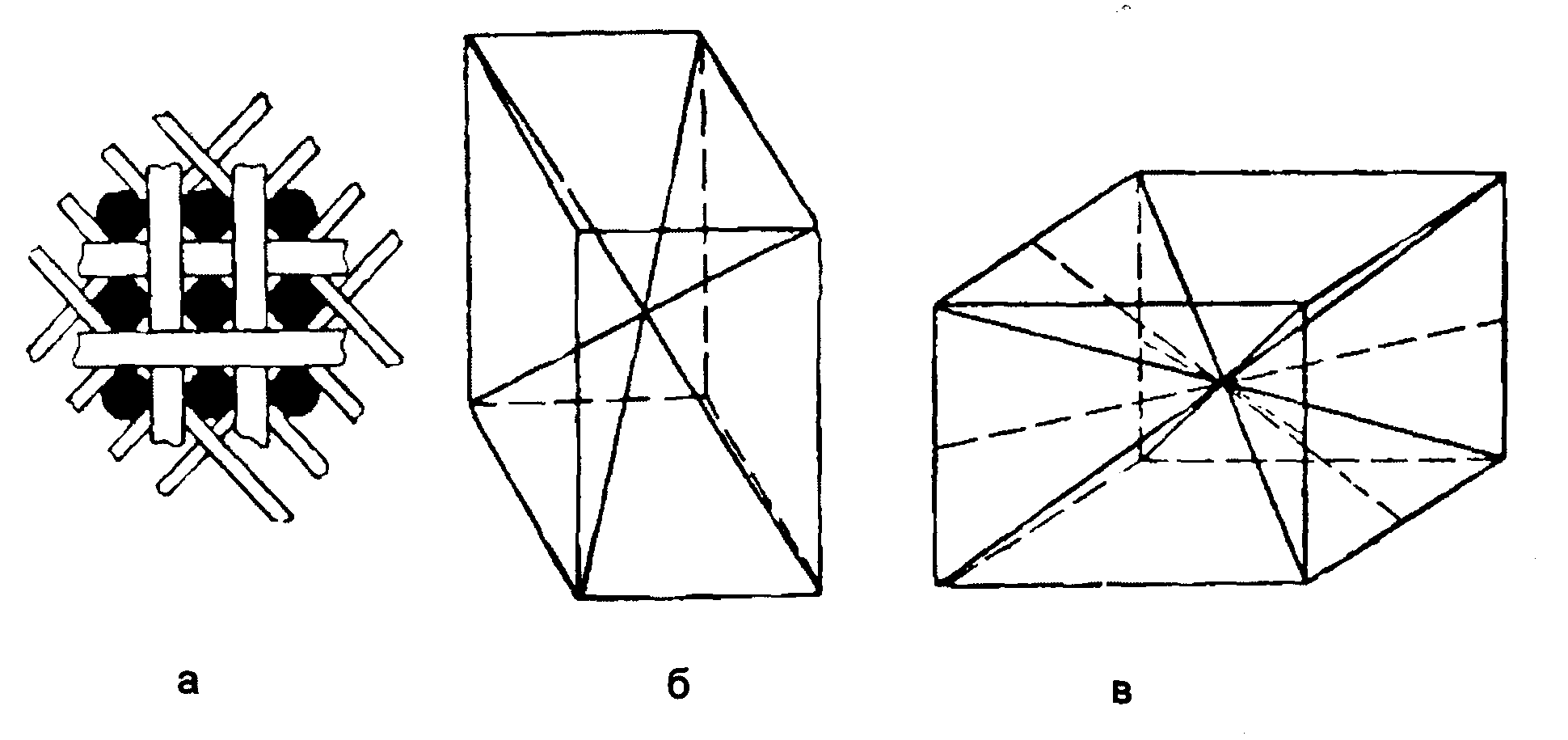

Названия фирм: Г - “ Геркулес ” (Hercules), ГЛК - “ Грейт лейкс карбон” (Great Lakes Carbon), К - “ Карборундум” (Carborundum), П - “Поликарбон” (Polycarbon), СФ - “ Стакпоул карбон файберз ” (Stackpole Carbon Fibers), Ц - “ Целанез” (Celanese), ЮК - “ Юнион карбайд” (Union Carbide). Армирующими элементами углеродных композиционных материалов служат углеродные волокна. Разработаны армирующие структуры, имеющие три, четыре, пять и более направлений армирования. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами. Существует несколько систем структур армирования композиционных материалов. В практике наибольшее распространение получили системы двух, трех и n нитей. Характерным признаком материалов, образованных системой двух нитей, является наличие заданной степени искривления волокон в направлении основы (ось х), волокна утка (ось у) прямолинейны. Арматура в третьем направлении (ось z) отсутствует. Основными арматурными параметрами этой группы материалов является степень искривления волокон основы (угол ) и коэффициент армирования в направлении основы и утка (рисунок 17.13).        Рисунок 17.13 - Варианты схемы армирования, образованных системой двух нитей. Соединение рядом лежащих слоев с волокнами направления у: в плоскости zx (а) и в плоскости zy (б); по всей толщине структуры и в плоскости zx (в) и в плоскости zy (г). Соединение через два слоя с использованием в направлении х прямых волокон (д) и через слой и по всей толщине материала с использованием в направлении х прямых волокон (е). Соединение через слой с переменной плотностью по толщине материала (ж) [5]. Композиционные материалы, образованные системой трех нитей, имеют армирование в трех направлениях выбранных осей координат. Наиболее распространенные схемы армирования приведены на рисунке 17.14. Схемы армирования, как правило, образованны взаимно ортогональными волокнами (рисунок 17.14, а,б), однако встречаются схемы с косоугольным расположением волокон (рисунок 17.14, в,г). Армирующие волокна могут быть прямолинейными (рисунок 17.14, а), иметь заданную степень искривления волокон в одном (рисунок 17.14,в) или двух (рисунок 17.14, г) направлениях. Количество волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения [5].    Рисунок 17.14 - Варианты схем армирования, образованных системой трех нитей с прямолинейными волокнами в трех направлениях (а, б), с прямолинейными волокнами в двух направлениях (в), с заданной степенью направления волокон в двух направлениях (е) [5]. Система четырех нитей позволяет получать композиционные материалы с разными вариантами пространственного расположения арматуры. Наибольшее распространение получил вариант 4d. Характерным признаком его является расположение арматуры по четырем диагоналям куба. Такая схема укладки при одинаковом распределении арматуры по направлениям армирования позволяет получать равновесную структуру. Армирование композиционных материалов, образованных системой множества нитей, осуществляется в различных направлениях, чаще всего в трех взаимно перпендикулярных направлениях выбранных осей координат и в диагональных плоскостях, содержащих координатные оси. Возможны и более сложные схемы армирования (рисунок 17.15). Геометрия пространственного армирования создается исходя из условий разрушения материала и должна обеспечить целенаправленную анизотропию свойств. Увеличение количества направлений армирования способствует снижению анизотропии свойств, общего коэффициента армирования, а следовательно, абсолютных значений характеристик материала. Материалы с полной изотропией упругих свойств получаются при укладке арматуры под углом 31° 43 к осям декартовой системы координат в каждой из трех ортогональных плоскостей. Для других симметрии характерно наличие определенных экстремальных значений физических свойств.  Рисунок 17.15 - Схема диагонального расположения структуры в одной плоскости (а) и в пространстве (б) для композиционных материалов, образованных системой n нитей; одиннадцатинаправленная (11d) схема армирования (в), диагонали между диаметральными вершинами по двум граням и вдоль ребер [5]. Для рационального использования армированных композиционных материалов необходимо знать их предельные коэффициенты армирования. В работе [15] были исследованы возможности предельного наполнения пространственно-армированных структур волокнами круглого поперечного сечения. В основном исследовали плотную упаковку волокон - при касании их цилиндрических поверхностей - в одной плоскости, перпендикулярно к которой вводили волокна, "скрепляющие" слои. В таблице 17.14 приведены теоретически предельно допустимые значения коэффициентов армирования для некоторых типов структур в случае, когда многонаправленное армирование в плоскости было создано прямолинейными волокнами. Параметром (%), обозначена доля прямолинейных волокон, ортогональных плоскости укладки в общем объеме арматуры. Таблица 17.14 - Предельные коэффициенты армирования для некоторых типов структур [5].

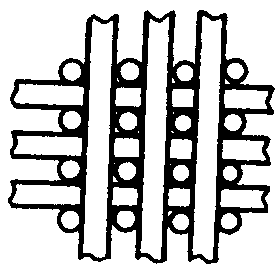

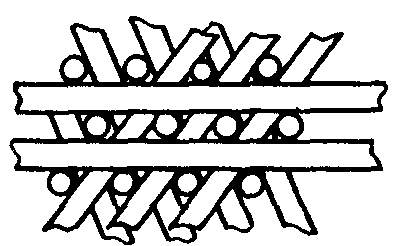

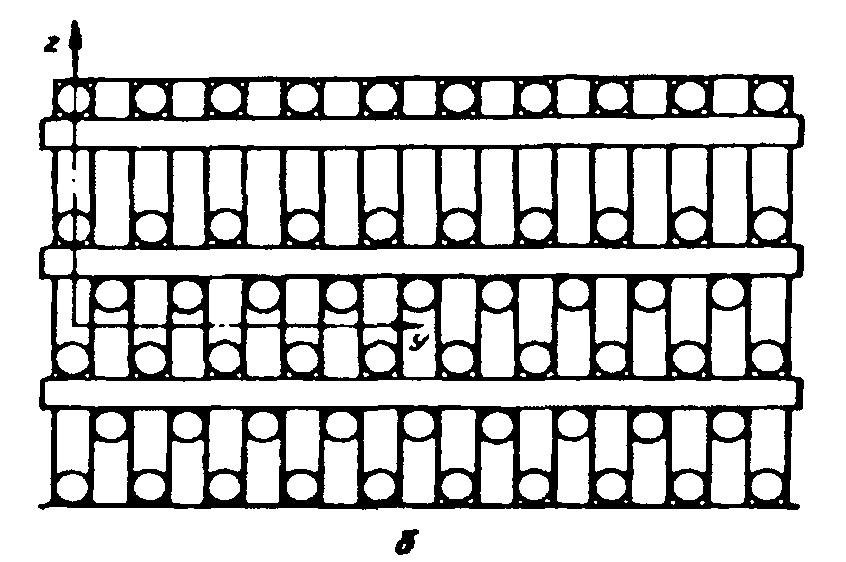

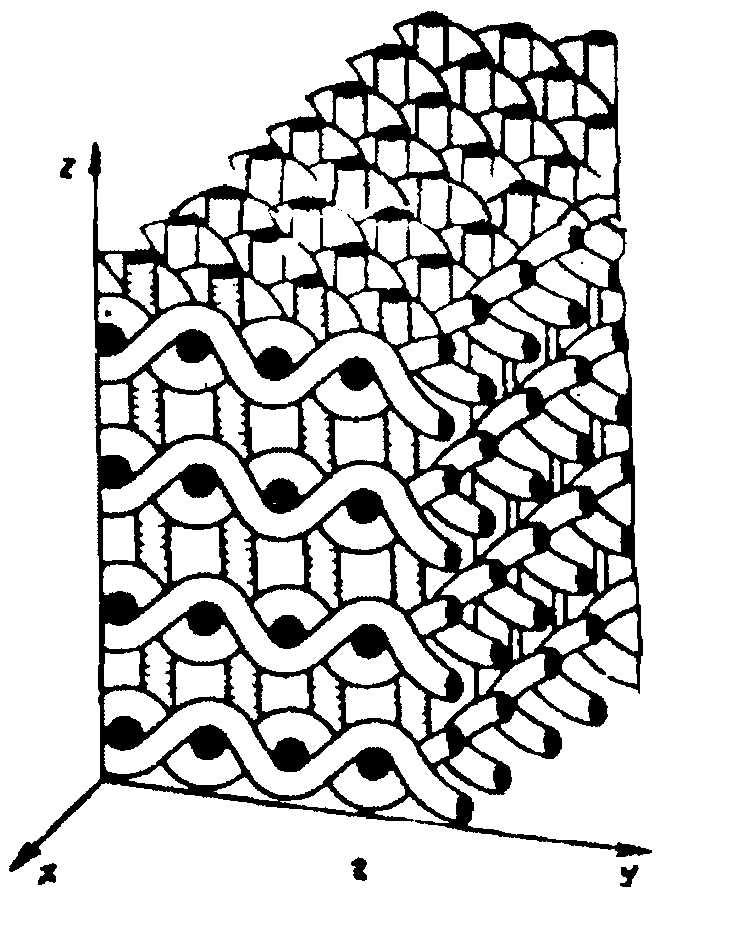

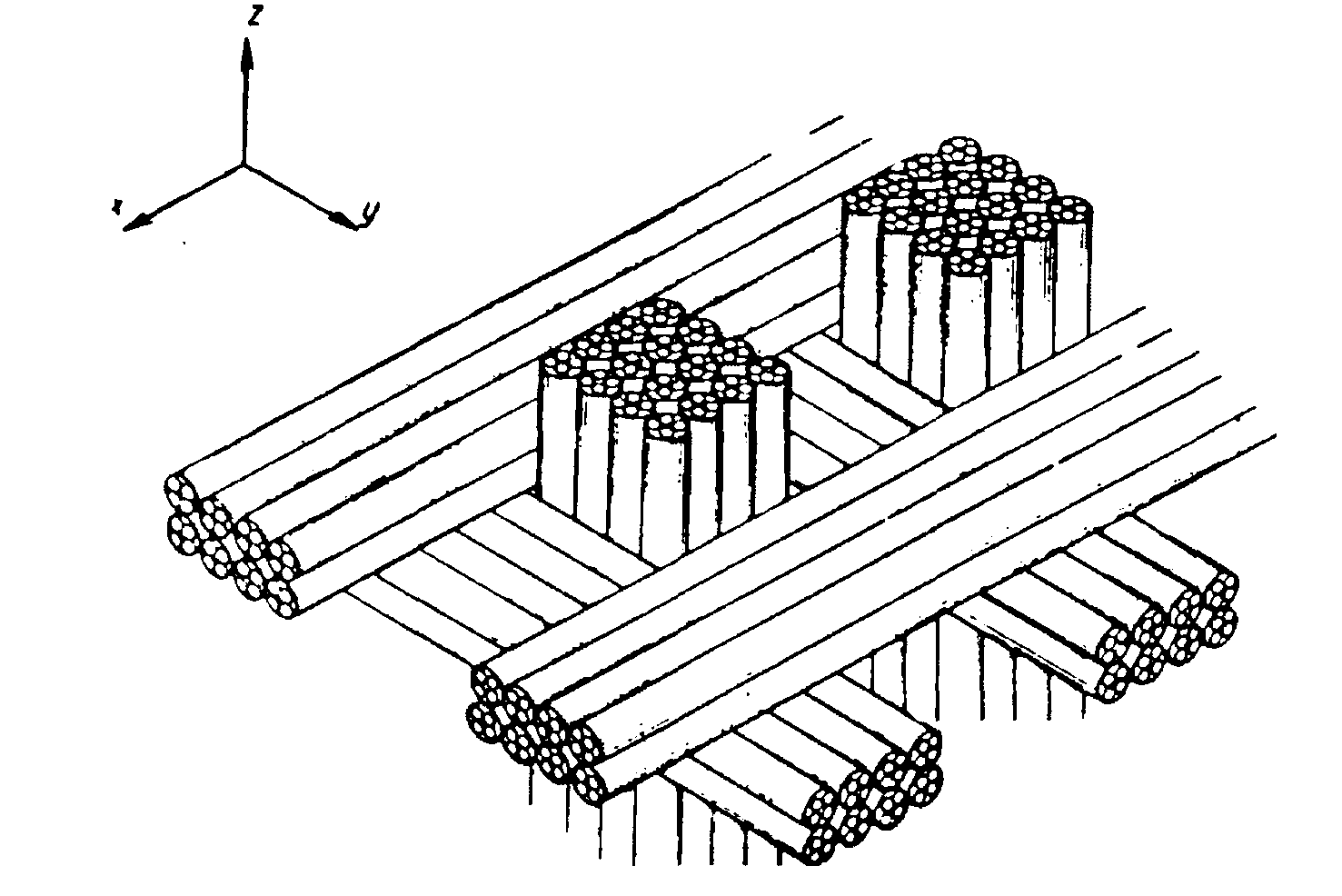

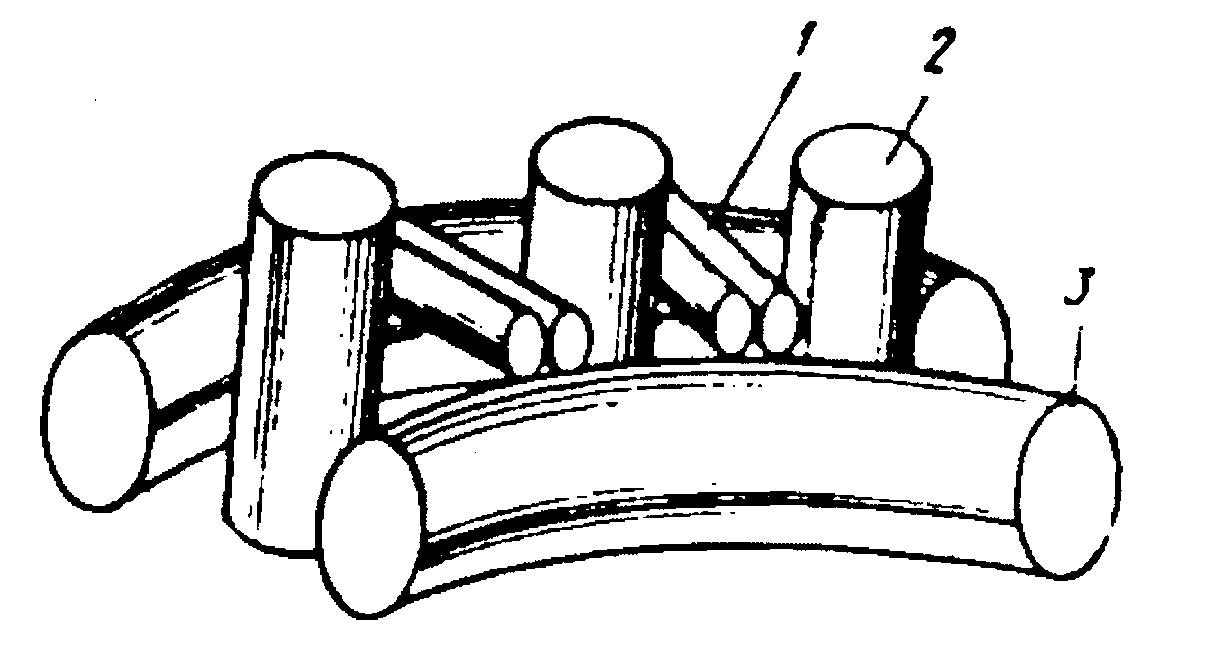

Как видно из данных таблицы 17.14 отклонение направлений укладки волокон от однонаправленной и плоской схемы существенно снижает объемный коэффициент армирования материала. При трех взаимно ортогональных направлениях укладки волокон предельный коэффициент армирования пр. снижается на 25 % по сравнению с коэффициентом при сплошной структуре. При четырех направлениях армирования, из которых три создают изотропию свойств в плоскости (таблица 17.14, п.5), пр коэффициент армирования снижается по сравнению с коэффициентом армирования по гексагональной однонаправленной схеме (таблица 17.14, п.1) на 38 %. В схеме 5, вследствие косоугольной укладки волокон в плоскости при касании их с волокнами ортогонального к плоскости направления имеется больше вакансий для заполнения матрицей, чем в случае трех ортогональных направлений армирования (таблица 17.14, п.4) [5]. Следует отметить, что идеализированные схемы предельного наполнения композиционного материала волокнами следует рассматривать лишь для сравнения. В реальных случаях в силу технологических или других условий изменяются расстояния между соседними волокнами, при этом необходимо вводить поправочные к пр коэффициенты, отражающие при идеализации геометрии структуры степень рассредоточения волокон. Реальный объем волокон в каркасе всегда значительно ниже расчетного. Это обусловлено тем, что нити не имеют правильной формы поперечного сечения, принятой при расчете, и элементарные волокна не монолитны. Методы изготовления армирующих каркасов углерод-углеродных композиционных материалов различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов. Наибольшее распространение получил метод ткачества (плетения) сухих нитей. Он приемлем для изготовления как самых простых из многонаправленных каркасов, в которых волокна расположены по осям прямоугольной системы координат (ЗД), так и наиболее сложных многонаправленных - 11 Д (см. рисунок 17.15, в). При этом используют нити малого диаметра с плотной их укладкой (рисунок 17.16), что обеспечивает получение малых пустот и высокой плотности каркаса. Метод ткачества сухих нитей применим и для создания каркасов цилиндрической формы. Тканые каркасы этого типа показаны на рисунке 17.17. Обеспечение постоянной плотности армирования цилиндрических каркасов с увеличением расхождения радиальных нитей при приближении к наружному диаметру достигается за счет увеличения диаметра осевых пучков нитей или введения в основную систему армирования радиальных элементов разной длины. Изготовление таких каркасов ведется на ткацких станках. Возможно создание и более сложных структур [5].  Рисунок 17.16 - Типичная схема укладки волокон малого диаметра в ортогонально армированном материале с целью получения высокой плотности каркаса [5].  Рисунок 17.17 - Расположение нитей в трехнаправленном цилиндрическом переплетении [5]. Разработка способов получения ортогонально-армированных каркасов позволила создать модифицированную структуру, названную Мод 3 [14]. Модификация заключалась в следующем: в плоскости ху вместо прямолинейных нитей используется углеродная ткань, волокна в направлении оси z остаются прямолинейными и проходят через слои ткани между волокнами в плоскости ху. При прошивке ткани в направлении оси х используются как сухие нити, так и углеродные стержни, полученные пропиткой нитей либо органическим связующим с последующей карбонизацией, либо пироуглеродом из газовой фазы. Тип и распределение волокон в каркасах такой структуры могут варьироваться во всех направлениях. Многонаправленные каркасы получают и из одних углеродных стержней. Недостатком таких каркасов является отсутствие целостности до введения связывающей стержни матрицы; преимущество заключается в высокой степени заполнения объема материала арматурой. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||