Проектирование захвата манипулятора. Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс

Скачать 1.83 Mb. Скачать 1.83 Mb.

|

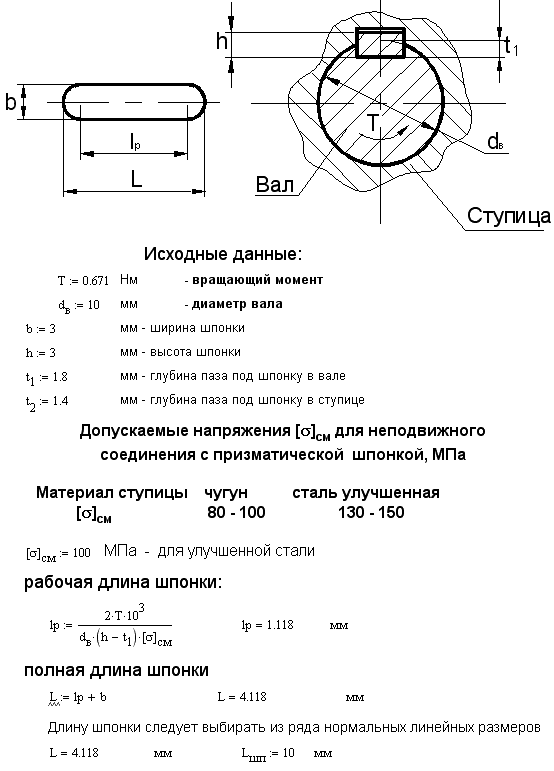

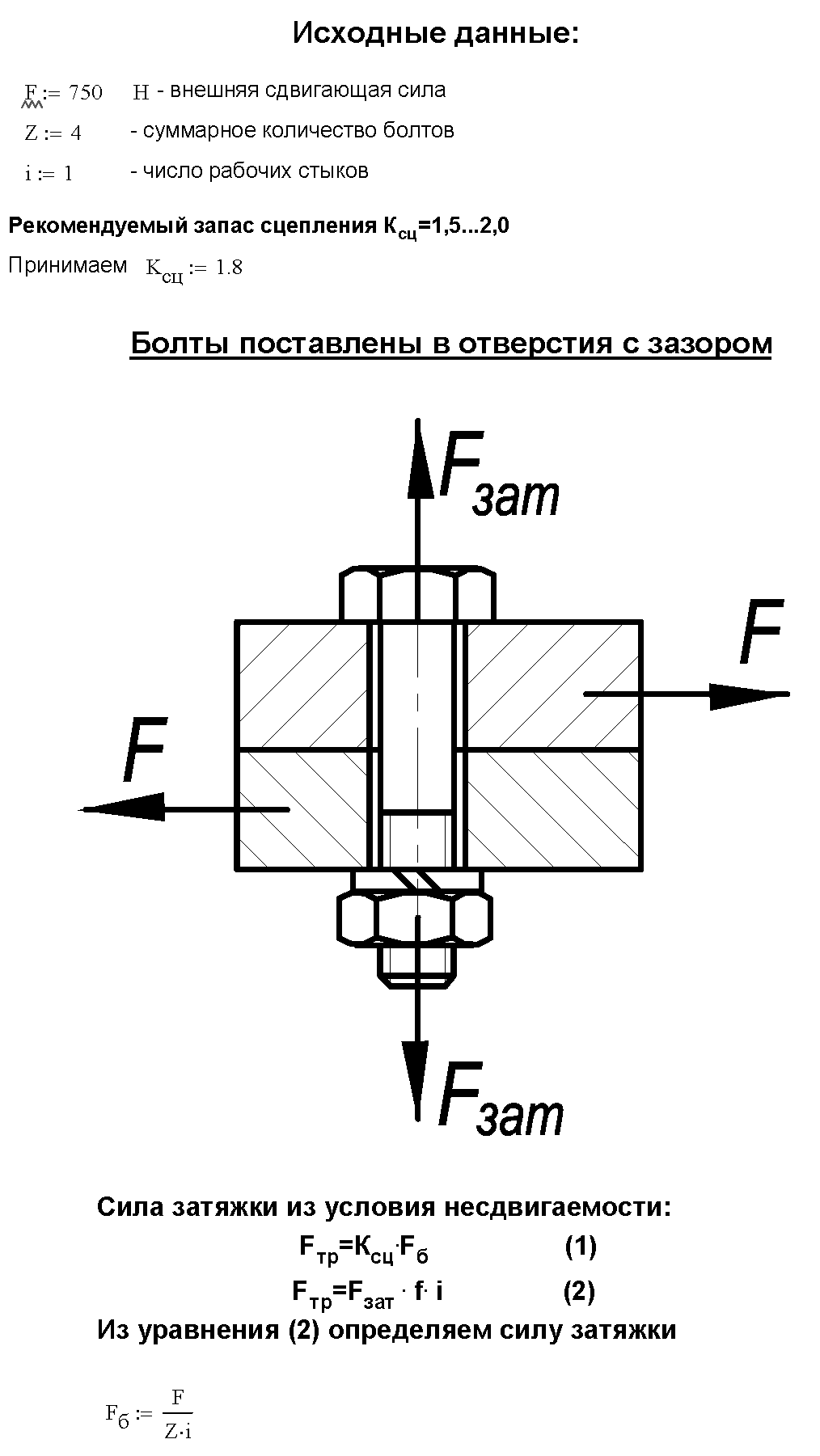

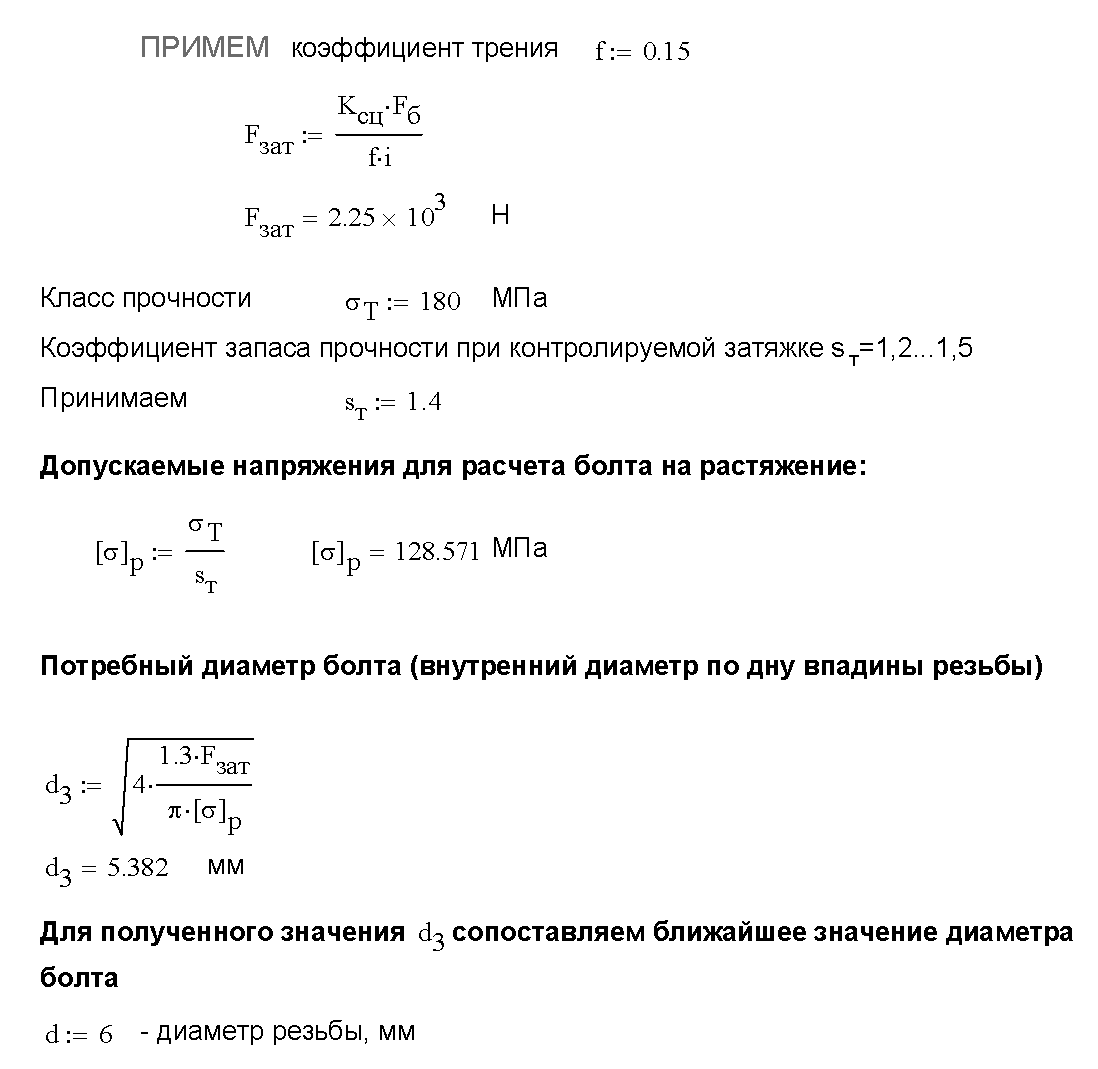

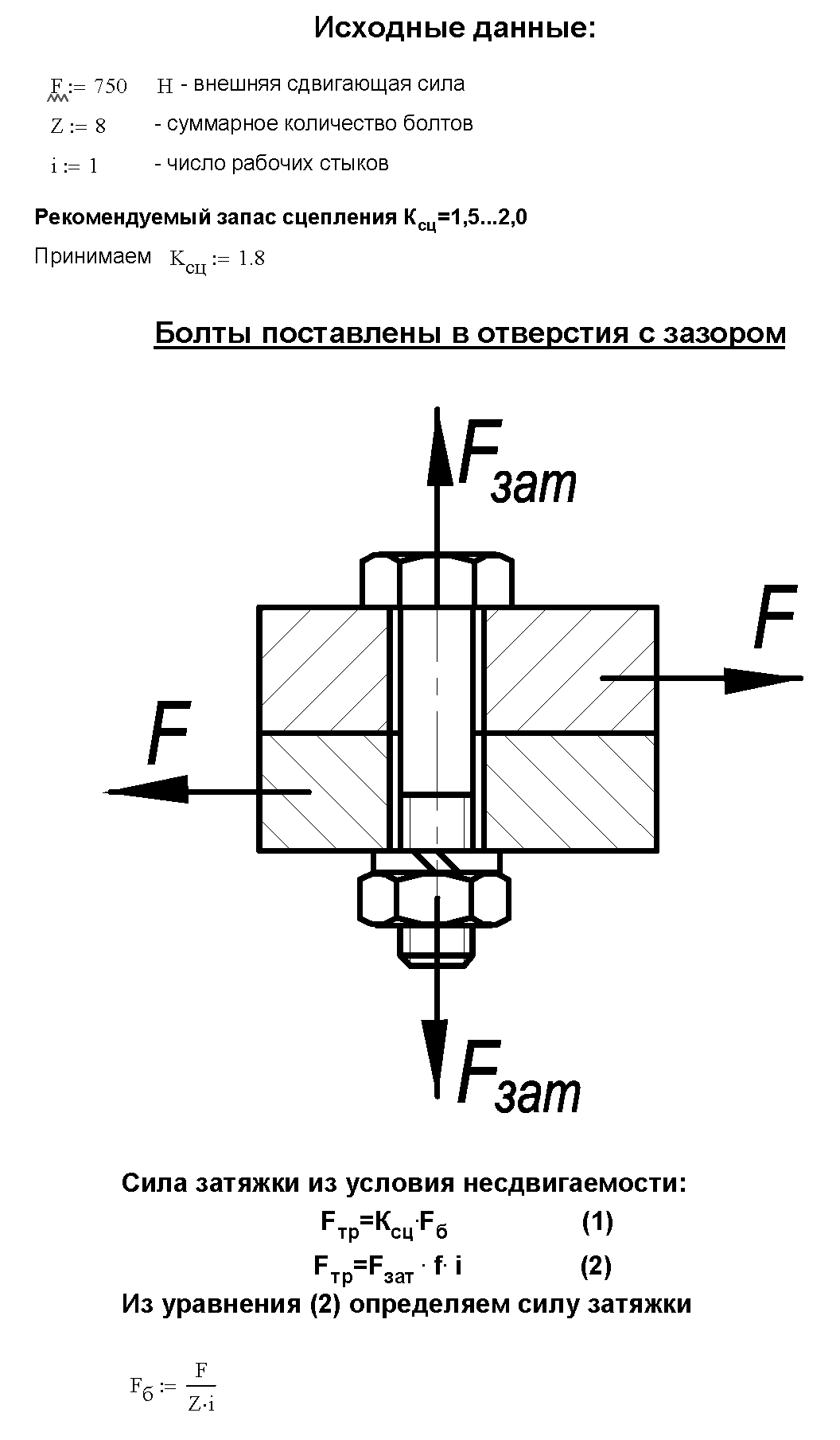

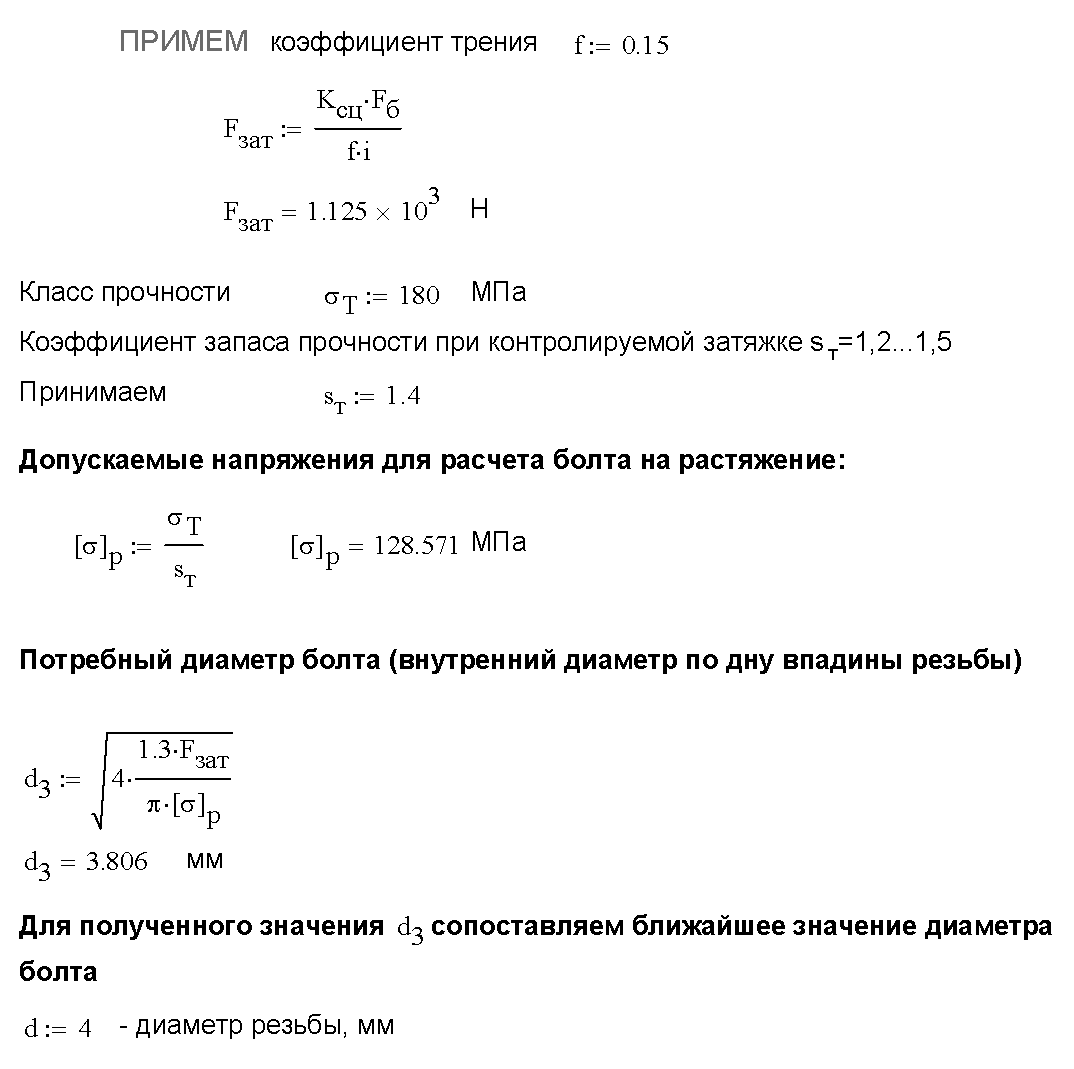

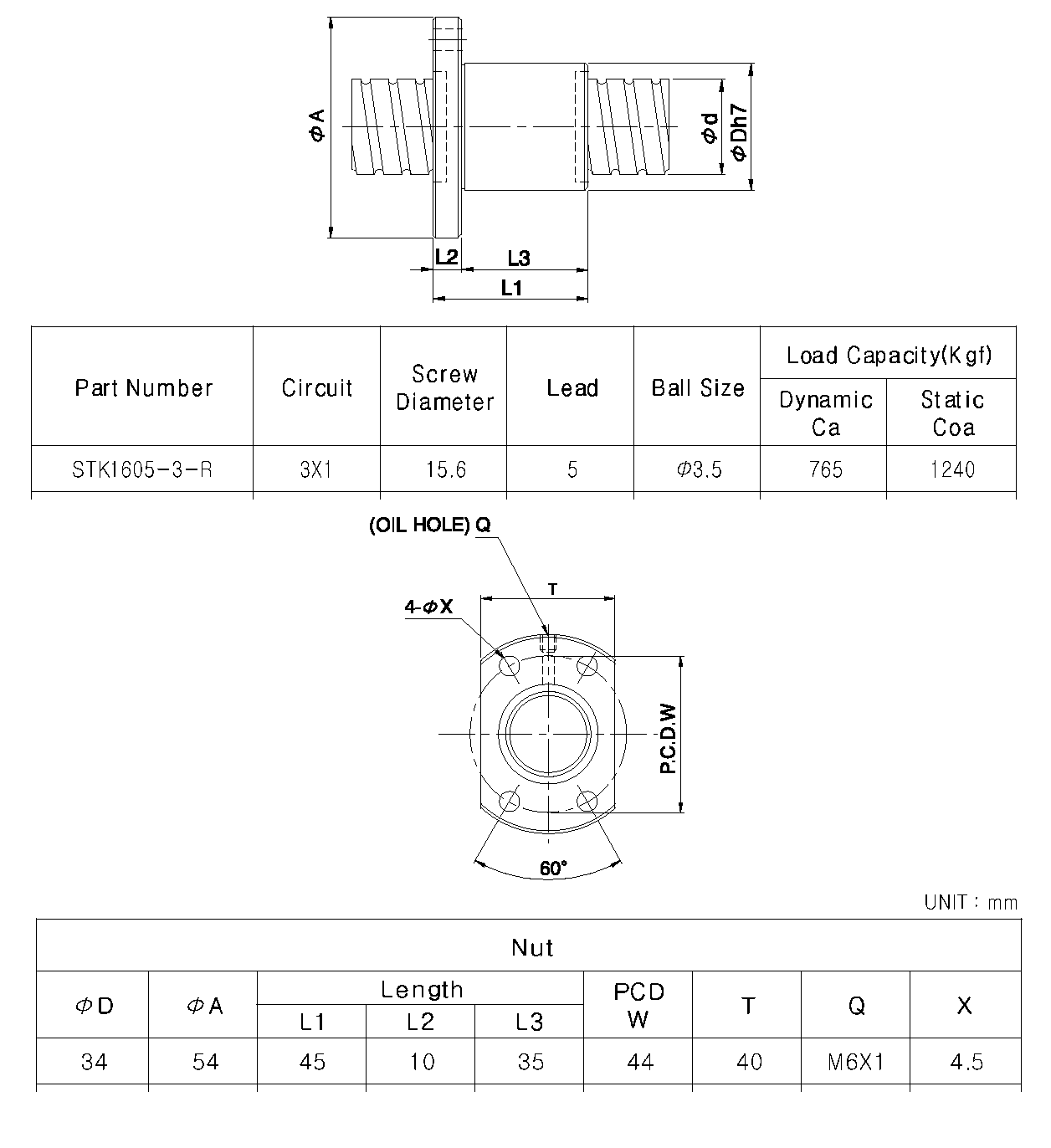

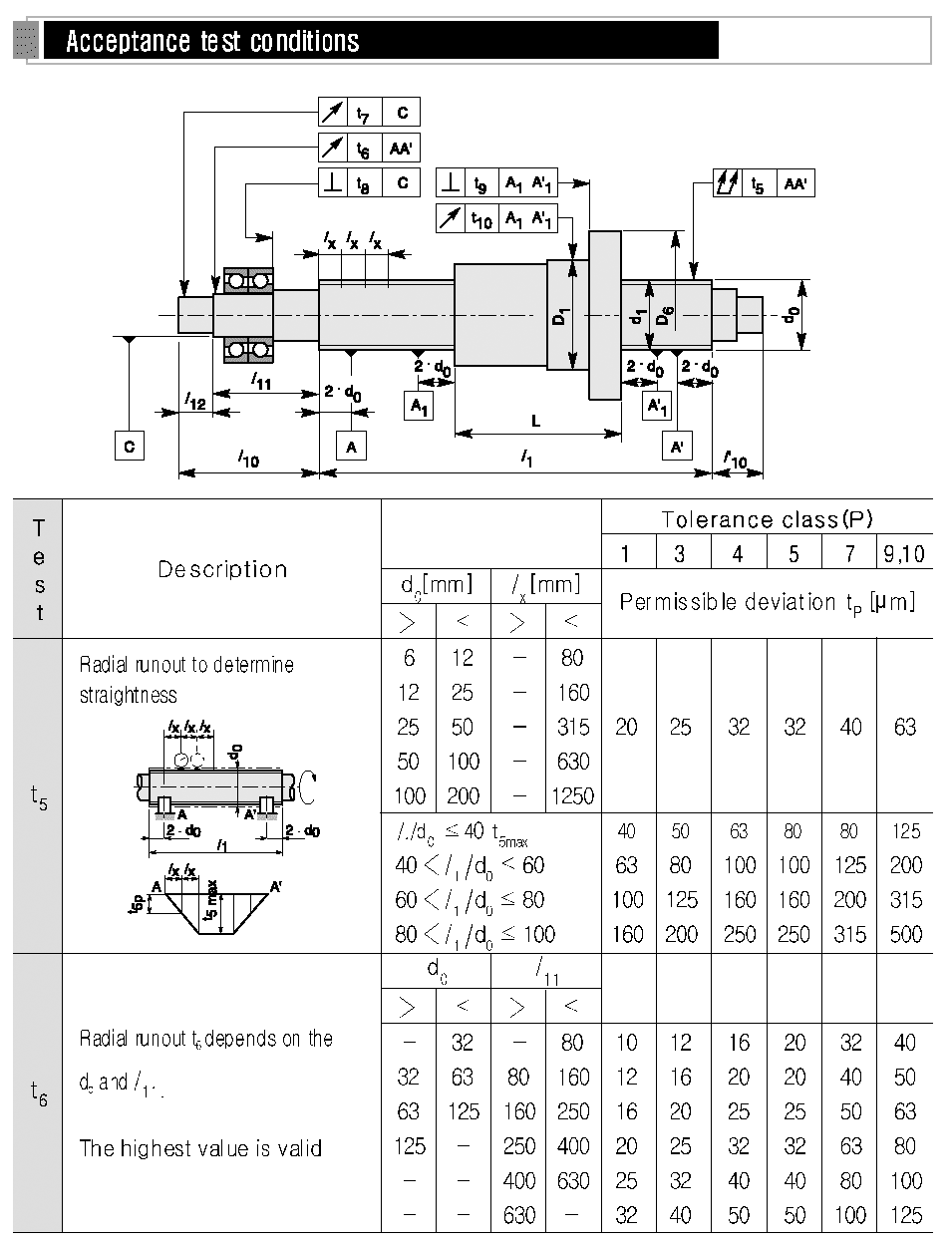

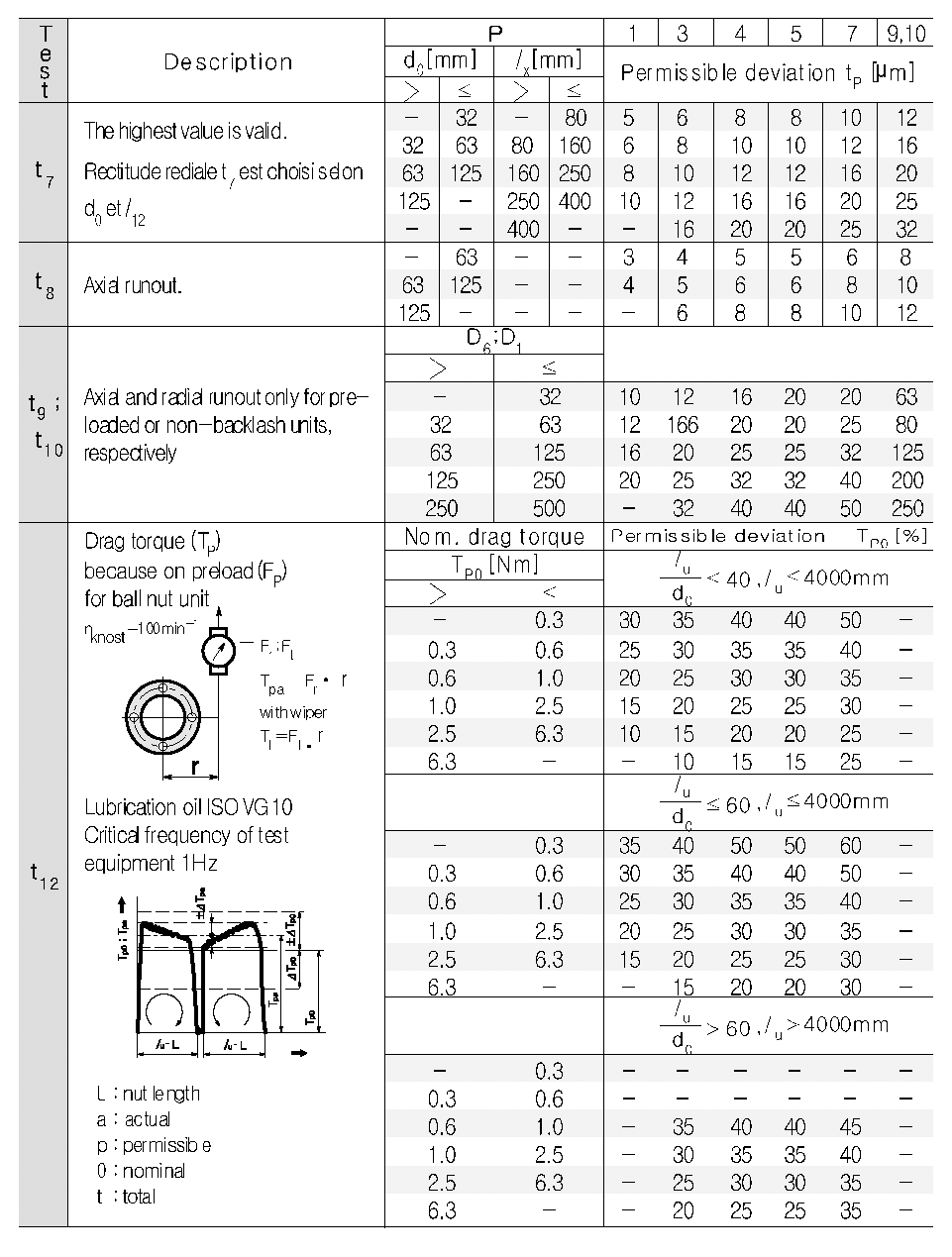

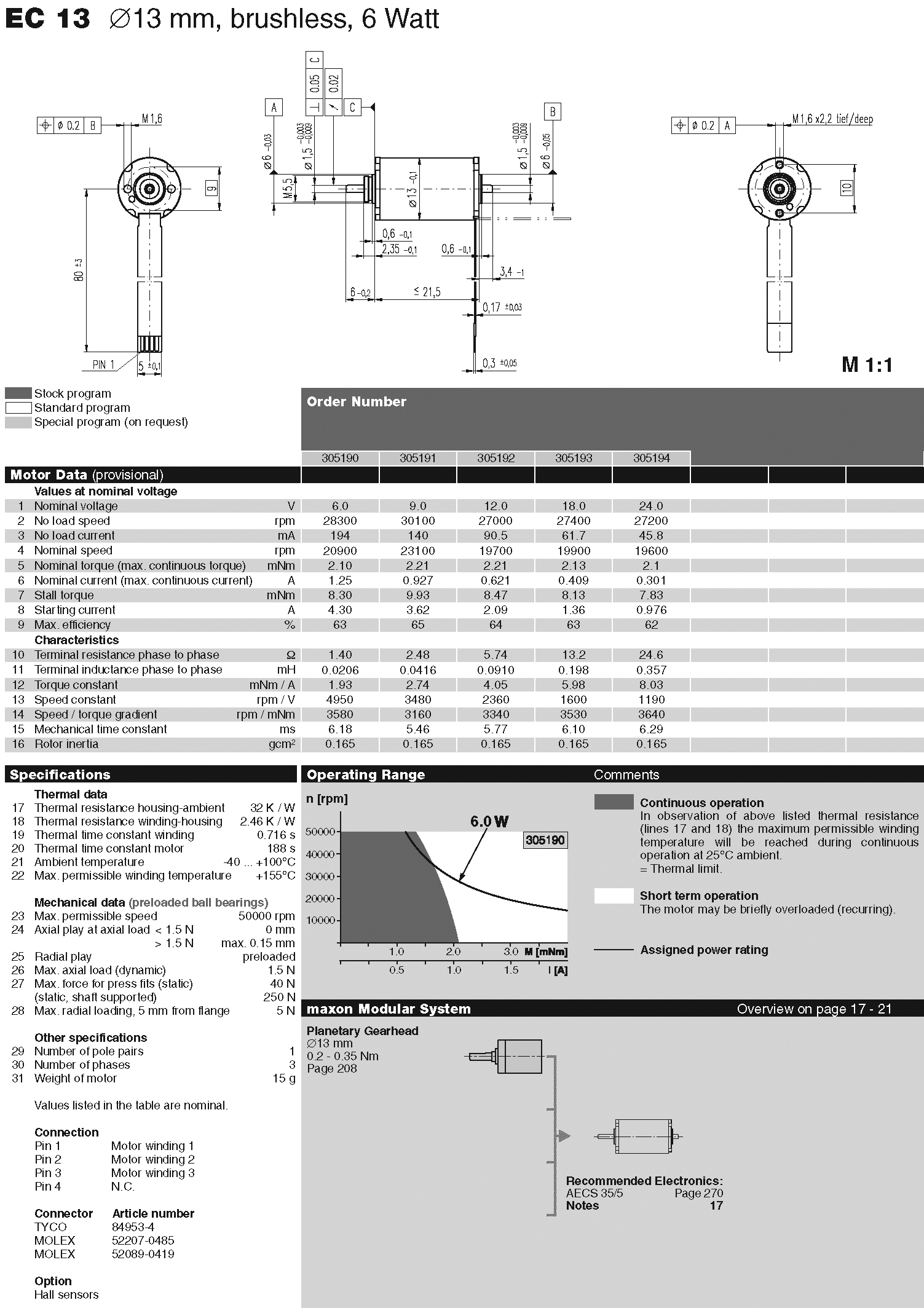

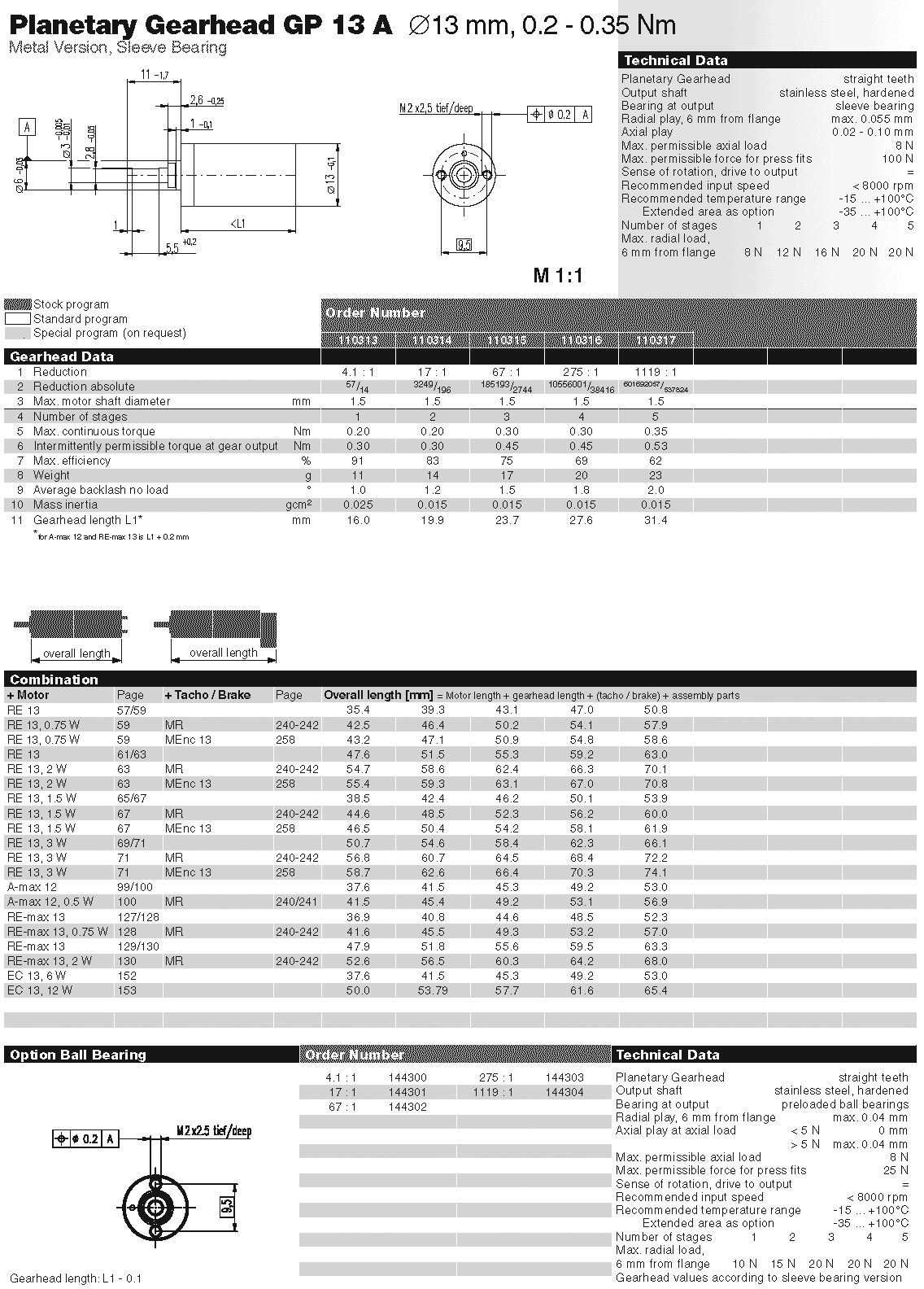

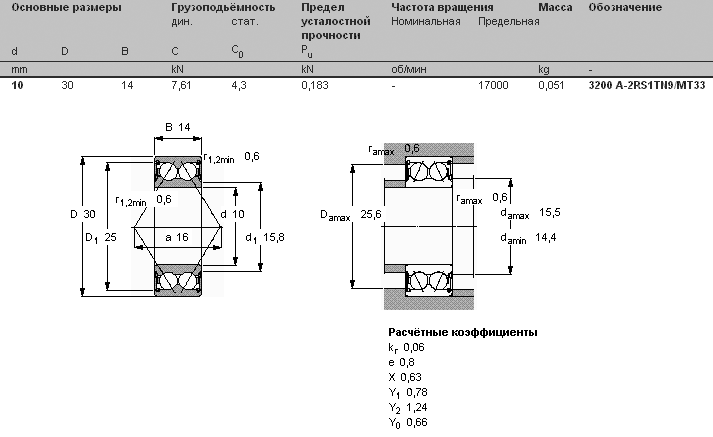

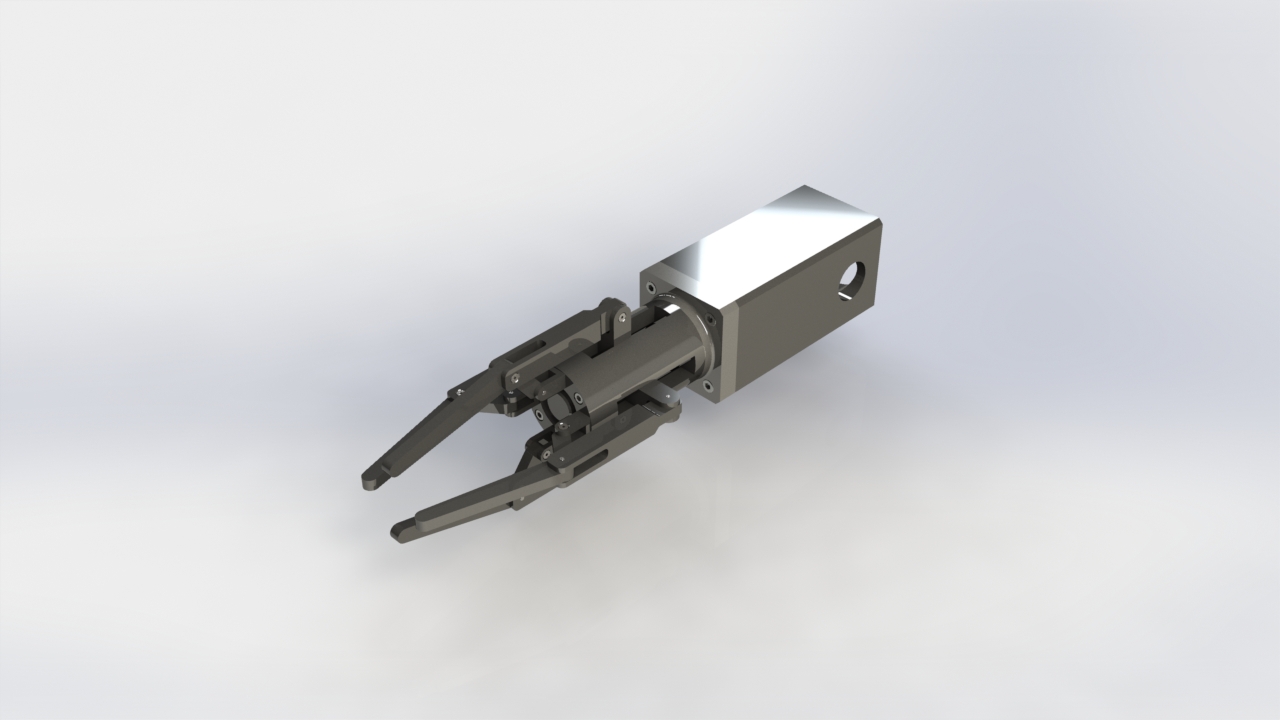

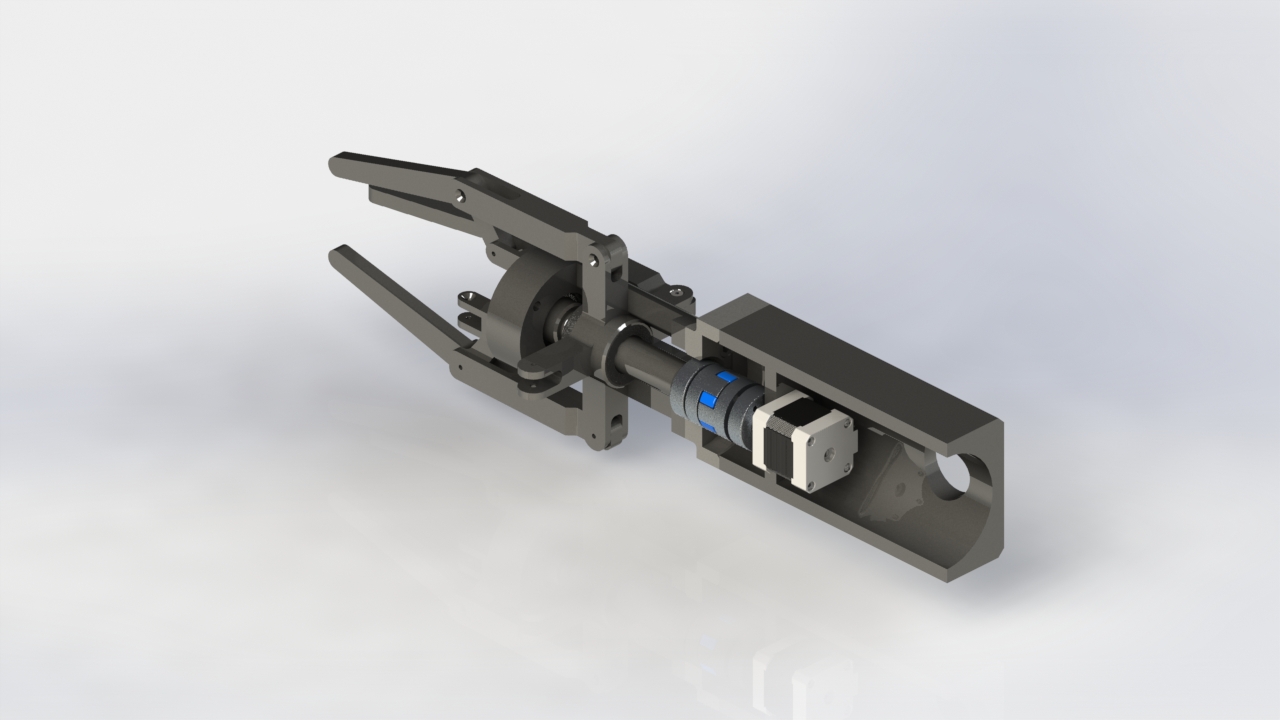

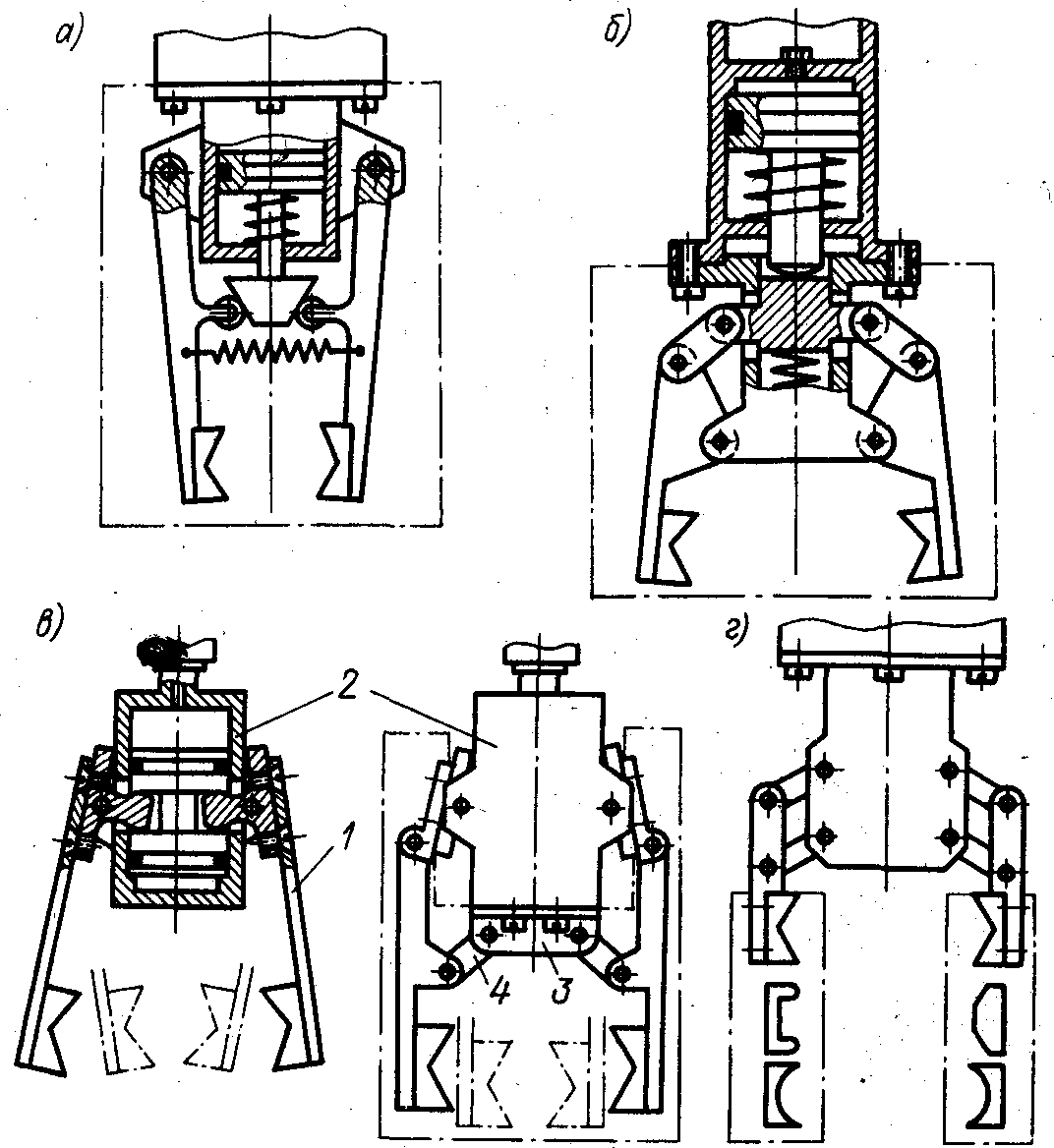

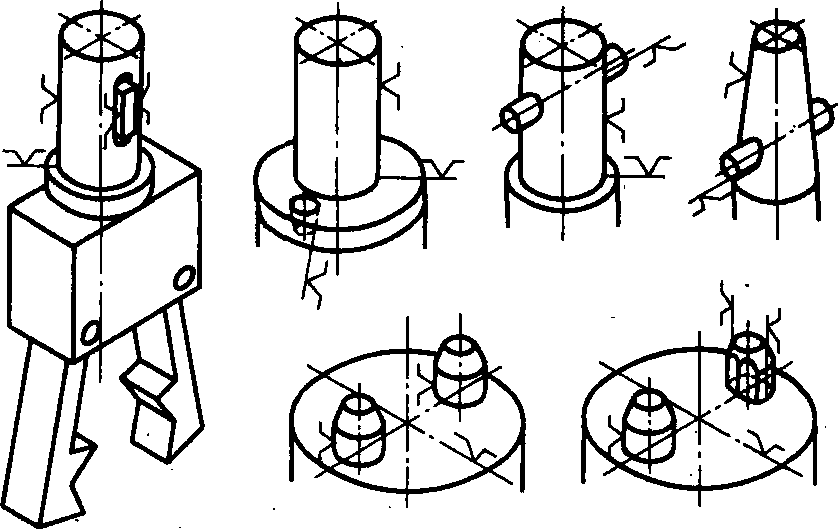

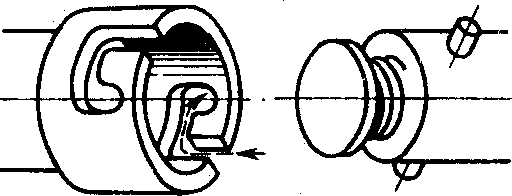

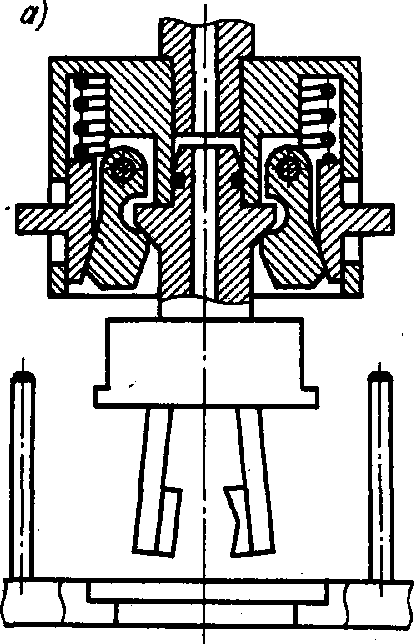

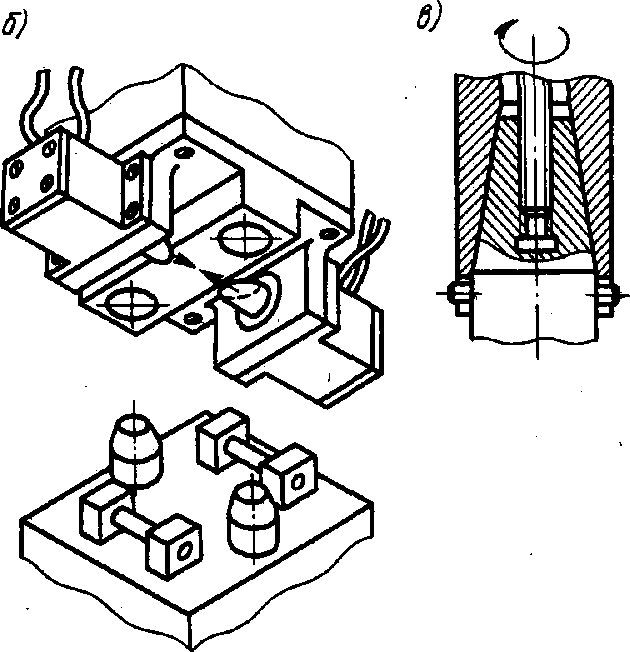

2.4. Определение и расчёт основных узлов захватного устройства.2.4.1. Расчёт шпоночного соединения 2.4.2. Расчет винтового соединения несущей стойки и стяжек  2.4.3. Расчет винтового соединения основания и рычагов  2.4.4. Технические характеристики шарико-винтовой передачи SBC STK1605-3-R 2.4.5. Условия проведения приёмочного теста для шарико-винтовой передачи  2.4.6. Технические характеристики двигателя MAXON EC13 (6 Watt) исполнение 305190  2.4.7. Технические характеристики редуктора MAXON GP 13A исполнение 110316  2.4.8. Технические характеристики радиально-упорного подшипника SKF 3200 A-2RS1TN9/MT33 2.4.9. Кинематическая схема механического ЗУ с клиновым ПМ.  Рис. 2.1. Кинематическая схема ЗУ2.4.10. Выбор типа ПР по грузоподъемности. V - объём заготовки, мм3 ρ - Плотность заготовки, ρ = 7800 кг/м3 g - Ускорение свободного падения, g = 9,81 м/с2 D - Наибольший диаметр заготовки, мм l - Длина заготовки, мм Следовательно, находим G: Мы принимаем промышленный робот КМ.2.5Ц.42.14 с пневмоприводом и грузоподъемностью 25 Н. Большинство современных заводов имеют компрессорные агрегаты и снабжены сжатым воздухом. Для механизации и автоматизации станков по этой причине широко применяется пневмопривод. Преимущества: В отличие от гидравлического привода - нет необходимости возвращать рабочую жидкость (воздух) в компрессор; Меньший вес рабочей жидкости по сравнению с гидроприводом (важно для ракеты); Меньший вес исполнительных устройств по сравнению с электрическими устройствами; Возможность упрощения системы за счет использования баллона со сжатым газом в качестве источника энергии, такие системы иногда используются вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа; Простота и экономичность благодаря невысокой стоимости рабочего газа; Быстрое срабатывание и высокие скорости вращения пневмодвигателей (до нескольких десятков тысяч оборотов в минуту); Пожарная безопасность и нейтральность производственной среды, обеспечивающая возможность использования пневмопривода в шахтах и химической промышленности; В отличие от гидравлического привода, пневмопривод менее чувствителен к изменениям температуры окружающей среды из-за меньшей зависимости КПД от утечки рабочей жидкости (рабочего газа). Недостатки: Нагрев и охлаждение рабочего газа при сжатии в компрессорах и расширении в пневмодвигателях. КПД даже ниже, чем у гидропривода; Низкая точность работы и хорошая работа; ГЛАВА 3. ОПРЕДЕЛЕНИЕ УСИЛИЯ ЗАЖИМА ЗАХВАТНОГО УСТРОЙСТВА. 3.1. При вертикальном линейном перемещении k – коэффициент запаса безопасности, k = 2 G - масса детали, Н f - коэффициент нагрузки губок на трение, f = 0,15 (губки гладкие) aв - ускорение вертикального движения, м/с2 g - Ускорение свободного падения, g = 9,81 м/с2 Δt - время разгона, Δt = 0,2 с 3.2. При горизонтальном линейном перемещении аг - ускорение горизонтального перемещения tg α - угол центрующих губок, α = 45º 3.3. При вращении ЗУ в горизонтальной плоскости R - длина вылета руки ПР, R = 0,8 м - угловая скорость вращения ЗУ, = 1,57 с-1 (2, с.33) - угловое ускорение поворота ЗУ, с-2  3.4. При торможении всех трех движений  3.5. Эмпирическое усилие зажима ЗУ A - максимальное ускорение, действующее на деталь, м/с2; (≤4g) Следовательно, Выбираем максимальное усилие зажима P1 = 281,02 H и по нему ведем дальнейший расчет. 3.6. Определение тягового усилия пневмоцилиндра Р2 Р=0,6 МПа - давление воздуха в системе, Р=0,5-1 МПа; S - площадь поршня, мм2 d - диаметр поршня пневмоцилиндра ПР, d=25 мм; Получаем: 3.7. Определение силового передаточного отношения механизма Kр  Рис. 3.1. Кинематическая схема ЗУ Силовое передаточное отношение рассчитывается по формуле: Р1 =281,02 Н - усилие, необходимое для удержания заготовки; Р2 =294,375 Н - усилие, передаваемое от пневмоцилиндра передаточному механизму; Получаем: Примем: с=80 мм, θ=15° При помощи формулы по рассчитанному силовому передаточному отношению определим Получаем: 3.8. Схема построения профиля центрующих губок Когда призматические губки захватывают детали разного диаметра, возникает ошибка центрирования детали. Для устранения этого недостатка плоские поверхности губок заменяют цилиндрическими поверхностями определенного радиуса. Порядок строительства: Определим возможную разницу диаметров: Условие выполняется. Средний диаметр детали dср = 40 мм Конструктивно задаем радиус вращения губки R; R> dср, принимаем R = 50 м Проводим прямую на расстоянии R/2 (25 мм) Назначим центральный угол контакта α = 40o - 50o, принимаем 45 o, и проводятся линии bb и cc На пересечении горизонтали (R/2) и линии bb и cc строим точки B и С горизонтальная координата: Из точек B и C очерчиваем дуги радиусами r1 и r2  Рис. 3.2. Профиль губок Для минимально диаметра d=30 мм:  Для максимального диаметра d=50 мм:  3.9. Расчет сил, действующих в местах контакта N1,2 - контактные силы между заготовкой и губкой, Н Rн - реакция на губку захвата, Н - коэффициент трения, =0,15 1,2 - угол контакта, 1,2 =45 3.10. Расчёт губок на прочность  Рис. 3.3. Расчётная схема пальца Мх - момент силы Р1, Н*мм, Wx - полярный момент сопротивления, мм3 Принимаем средний участок губки в виде прямоугольника со сторонами b/h=3 lв=50 мм Принимаем h=6 мм. Принимаем h = 6 мм, b = 18 мм. 3.11. Расчет напряжений на поверхности контакта  Eпр - пониженный модуль упругости (Епр = 1,27*105 МПа) N - контактные силы между заготовкой и губкой, Н l - ширина губки, 18 мм dср - средний диаметр детали, 40 мм r - радиус губки, мм  (выпуклый участок) (выпуклый участок) (вогнутый участок) (вогнутый участок)Найдём  , где , гдеEпр= E0 E1= E0/2 3.12. Расчет губок на изгиб P1 - усилие зажима, Н lв - длина вылета губок, lв =50 мм [y] - допустимый изгиб, мм Jx - полярный момент инерции, м4 Находим действительный прогиб: Условие выполняется 3.13. Расчет на срез и выбор штифтов  lb, lc - длины звеньев, мм Р1 - усилие зажима, Н lb=42 мм, lc=80 мм, P1=281.02 Н Найдём сумму моментов относительно точки С: Следовательно, Найдём сумму моментов относительно точки В: Следовательно, Проверка: 0=0 верно Рассчитаем штифт на срез: Допустимое напряжение [ср] =115МПа Fшт - площадь сечения штифта Следовательно, требуемый диаметр штифта:  Принимаем стандартный штифт d=4 мм 3.14. Оценка прочности болтовых креплений между ЗУ и рукой ПР Р – сила, оказываемая на болты, Н d1 - внутренний диаметр болтов, мм H - глубина отвинчивания, мм k - коэффициент в зависимости от профиля резьбы km - коэффициент неравномерности нагрузки на резьба [] - допустимая прочность на срез, МПа (для резьбы М8: d1 = 6,647 мм, Н = 15 мм, k = 0,87, km = 0,65, [] = 50 МПа). Рассчитаем винты на прочность: 2,7 МПа < 50 МПа, условие выполняется. 3.15. Проектирование и 3D моделирование захвата манипулятора мобильного робота в среде SolidWorks. Проведем работы по моделированию рабочего органа робота-манипулятора, проводящего сортировочные работы на автоматизированной конвейерной линии. Моделирование проводится в ПО SolidWorks. SolidWorks - программный комплекс САПР для автоматизации работы промышленного предприятия на этапах конструкторской и технологической подготовки производства. Обеспечивает разработку продукта любой сложности и назначения. Программа начала расти в 1993 году, она начала продаваться в 1995 году и конкурировала с такими продуктами, как AutoCAD и Autodesk Mechanical Desktop, SDRC I-DEAS, Compass и Pro / ENGINEER. SolidWorks была первой САПР, поддерживающей твердотельное моделирование для платформы Windows. SolidWorks использует движок Parasolid. Решаемые задачи: Подготовка дизайна к производству (PPC): 3D-проектирование изделий (деталей и узлов) любой степени сложности с учетом специфики изготовления. Создание конструкторской документации в строгом соответствии с ГОСТом. Промышленный дизайн Разобрать механизм с целью понять, как это работает Проектирование коммуникаций (жгуты, трубопроводы и т. Д.) Технический анализ (сопротивление, устойчивость, теплопередача, частотный анализ, динамика механизмов, газовая / гидродинамика, оптика и светотехника, электромагнитные расчеты, анализ размерных цепей и т. Д.) Экспресс-анализ технологичности на этапе проектирования Подготовка данных для IETM Управление данными и процессами на этапе КПП Модель захвата представлена ниже. Файл формата SLDPRT будет прикреплен к данной работе.   3.16. Программирование манипулятора, оснащённого захватом на языке С++. #include Servo servo1; // Объявление объекта servo1 для работы с сервоприводами основания Servo servo2; // Объявление объекта servo2 для работы с сервоприводами левого плеча Servo servo3; // Объявление объекта servo3 для работы с сервоприводами правого плеча Servo servo4; // Объявление объекта servo4 для для работы с сервоприводами захвата int valR1, valR2, valR3, valR4; // Объявление переменных для хранения значения потенциометров // Назначаем выводы: const uint8_t pinR1 = A2; // Определение константы с № вывода потенциометра управения основанием const uint8_t pinR2 = A3; // Определение константы с № вывода потенциометра управления левым плечом const uint8_t pinR3 = A4; // Определение константы с № вывода потенциометра управления правым плечом const uint8_t pinR4 = A5; // Определение константы с № вывода потенциометра управления захватом const uint8_t pinS1 = 10; // Определение константы с № вывода сервоприводов основания const uint8_t pinS2 = 9; // Определения константы с № вывода сервоприводов левого плеча const uint8_t pinS3 = 8; // Определение константы с № вывода сервоприводов правого плеча const uint8_t pinS4 = 7; // Определение константы с № вывода сервоприводов захвата void setup(){ // Код функции setup выполняется единажды: Serial.begin(9600); // Инициирование передачи данных в монитор последовательного порта servo1.attach(pinS1); // Назначение объекта servo1 на управление сервоприводом 1 servo2.attach(pinS2); // Назначение объекта servo2 на управление сервоприводом 2 servo3.attach(pinS3); // Назначение объекта servo3 на управление сервоприводом 3 servo4.attach(pinS4); // Назначение объекта servo4 на управление сервоприводом 4 } void loop(){ // Код функции loop выполняется постоянно: valR1=map(analogRead(pinR1), 0, 1024, 10, 170); servo1.write(valR1); // Вращение основанием Указанные в данной строке углы: 10 и 170, требуется калибровка. valR2=map(analogRead(pinR2), 0, 1024, 80, 170); servo2.write(valR2); // Управление левым плечом Указанные в данной строке углы: 80 и 170 требуется калибровка. valR3=map(analogRead(pinR3), 0, 1024, 60, 170); servo3.write(valR3); // Управление правым плечом Указанные в данной строке углы: 60 и 170 требуется калибровка. valR4=map(analogRead(pinR4), 0, 1024, 40, 70); servo4.write(valR4); // Управление захватом Указанные в данной строке углы: 40 и 70 возможно требуется калибровка. Serial.println((String) "A1 = "+valR1+",\t A2 = "+valR2+", \t A3 = "+valR3+", \t A4 = "+valR4); // Вывод углов на монитор } РАЗДЕЛ 4. Сменные схваты и устройства автоматической замены схватов и системы обеспечения техники безопасности. 4. 1. Сменные схваты и устройства автоматической замены схватов. Часто одного зажима недостаточно для широкого спектра требуемой продукции, и необходимо предусмотреть возможность замены зажимов или их частей. Для некоторого имеющегося в продаже оборудования ПР предусмотрено сменные ручки (например, для отечественного ПР UM160F2.81 и финского Puma 560), но часто стандартных ручек, имеющихся в наборах, недостаточно, и наборы необходимо заменять. с новыми конструкциями, спроектированными и изготовленными на месте. Возможны и используются на практике сменные захватные устройства разного уровня. Полностью сменные рабочие органы (в захвате - с приводом; см. Рис. 4.1, а). В этом случае появляется возможность включать в комплект захватов с двигателями, имеющими разные энергетические характеристики и значения выходного тягового хода, включать в комплекты захватов с другим принципом действия (электромагнитным, вакуумным). Если ПР используется технологически, то предусмотрены сменные рабочие элементы (например, паяльники), если это измерительный прибор, то измерительный преобразователь. Основным недостатком метода замены всего рабочего органа является громоздкость заменяемого агрегата. Захватные механизмы сменные (рис. 4.1., Б), а двигатель (обычно пневмоцилиндр) остается незаменимым. При этом принцип работы зажима, конечно, остается прежним, но, выбирая передаточный механизм, можно регулировать разные направления движения рабочих элементов, увеличивая диапазон раскрытия зажима. За счет уменьшения сила захвата, и наоборот. При смене хомутов не возникает сложностей, связанных с подключением ЛЭП; Таким образом не снижается надежность соединений и уплотнений.  Звенья захватного механизма сменные. На рис. 4.1, в показано, как путем замены рычагов 1, совершающих качательное движение, на другие и установки крышки 3 с опорами 4 на корпусе захвата 2 можно изменить кинематику ручки и d '' обеспечить плоскопараллельное сближение рабочих элементов. Звенья захватного механизма сменные. На рис. 4.1, в показано, как путем замены рычагов 1, совершающих качательное движение, на другие и установки крышки 3 с опорами 4 на корпусе захвата 2 можно изменить кинематику ручки и d '' обеспечить плоскопараллельное сближение рабочих элементов.Рис. 4.1. Сменные устройства схватов Имеются сменные рабочие элементы (рис. 4.1., Д). Это обеспечивает адаптивность захвата к форме поверхности объекта, за который выполняется захват; в определенных пределах диапазон открытия можно смещать. В имеющихся в продаже конструкциях ПР замена всей памяти чаще производится на первом уровне, чем чаще заменяется механизм в целом; заменяющие устройства на третьем и четвертом уровнях в настоящее время находятся в стадии разработки. Память может быть изменена вручную, автоматически и автоматически. Возможность замены памяти в принципе предусмотрена в большинстве ПР, предназначенных для предоставления такой возможности; проведена стандартизация и унификация типов подключений и присоединительных размеров зарядного устройства (ГОСТ 26063-84). Однако в обычных конструкциях ручная смена хомута с его основанием и креплением трудоемка, а ослабление и затягивание с приложением больших усилий приводит к снижению надежности соединений. На сегодняшний день разработано множество моделей быстросменных ручек, точки крепления которых позволяют соединять ручки с рычагом ПР простейшими движениями и зачастую без использования специального инструмента. Опыт, накопленный в смежных областях машиностроения и приборостроения, широко используется при проектировании причальных сооружений. Все операции по снятию старого зажима, установке и фиксации нового или только некоторые из них можно выполнить вручную. В последнем случае при автоматической замене памяти сам процесс подключения может осуществляться в ручном режиме управления с главной панели управления или удаленно. Этот метод замены лучше всего подходит для тяжелых погрузчиков с тяжелым вилочным погрузчиком. В связях с общественностью, предназначенных для работы в гибких производственных системах, замена памяти должна выполняться автоматически. При проектировании ПР с автоматической заменой зарядного устройства наибольшие трудности вызывает проектирование устройств, достаточно простых и надежных для подключения зарядного устройства к рычагу ПР. Опыт станкостроения может быть использован прежде всего в отношении основания и крепления хвостовиков инструмента к рабочим положениям многооперационных металлорежущих станков. Однако в станках на инструмент действуют большие силы, и к точности позиционирования режущих кромок предъявляются высокие требования; поэтому крепление инструмента в станках должно быть очень жестким и прочным, а крепления - тяжелыми и громоздкими. Для ПР значительно уменьшаются силы, действующие на погрузчик. При проектировании анкерных узлов в первую очередь необходимо решить три вопроса: размещение оснований для съемных зажимов, обеспечение установки на основаниях и надежное крепление при установке. Основные блок-схемы представлены на рис. 4.2.  Рис. 4.2. Схемы базирования схватов для узлов стыковки 3. В качестве баз могут быть использованы следующие комбинации поверхностей: плоскость и поверхности двух штифтов, плоскость и поверхности плоского выступа, конус и поверхности продольного выступа, плоскость пирамиды. Обратите внимание, что, поскольку силы памяти относительно низкие, вы можете использовать основание на небольших участках поверхностей или вдоль линий. Важным требованием является то, чтобы установка на основание производилась одним движением (желательно по прямой линии) и чтобы в том же направлении прикладывалась сила, достаточная для удержания ремонтируемой детали. Все описанные схемы удовлетворяют этому требованию. Задачу обеспечения правильной установки на основания, когда рука запрограммирована на приближение зажима при соединении, можно рассматривать как частный случай проблемы автоматической сборки. Соединение должно происходить при наличии перекосов в положении и взаимной ориентации прижимной штанги и ответной части на рычаге ПР; необходимо исключить заклинивание и заедание деталей петли. Для этого необходимо разумно выбрать зазоры в парах вал-муфта втулки, входные фаски и фаски поверхностей, на которых происходит скольжение, при обеспечении достаточно низкой шероховатости поверхности. Соединение зажима рукой ПР должно легко разбираться, разъединяться, поэтому некоторые традиционные виды соединений недопустимы. Например, коническая посадка по Морзе обеспечивает фиксацию и обеспечивает точную и надежную посадку, но разделение требует больших усилий (одним из наиболее эффективных является метод разделения штрихов, но его реализация требует сложной конструктивной конструкции). Самостоятельной и наиболее сложной является задача фиксации (удержания, закрепления) на основании подключенного запоминающего устройства в руке ПР. Устройство, которое создает удерживающую силу, когда вилочный погрузчик основан на его функциях, сам по себе является узкоспециализированным захватом, предназначенным для захвата и удержания объекта - главной стрелы вилочного погрузчика. Как и в случае с основным зарядным устройством, удерживающая сила может создаваться разными способами и на основе разных физических принципов: с помощью упругих элементов, независимых активных приводов (пневматических, гидравлических или электродвигателей), магнитов или электромагнитов, вакуумных камер, а также их различные комбинации. Проанализируем качественные характеристики перечисленных инструментов и проиллюстрируем эти характеристики конкретными примерами. При использовании упругих элементов (пружин) сила создается за счет их сжатия или растяжения при работе приводов ПР, когда прижимная штанга, находящаяся в гнезде, взаимодействует с движущимися аналогами тренировок. Хвостовик клещей фиксируется в профилированном пазу, вырезанном в корпусе. Перемещение выступа на стержне сменного зажима показано пунктирной линией со стрелками. На первом этапе движения пружина сжимается, фиксируя ее в окончательном положении. Подключение и отключение осуществляются с относительно небольшими усилиями (моментами), которые развиваются двигателями главных приводов ПР. Силы можно регулировать предварительным натягом пружин. Особенностью использования пружин в качестве источника силы является необходимость выполнения сложных движений в несколько этапов. В этом случае необходимо двойное движение: сначала вытяните руку вперед до упора, затем поверните ее вокруг продольной оси руки. Соединение с использованием описанного устройства оказывается достаточно надежным, если на всех этапах движения объекта продольная составляющая инерционной силы, действующей на зажим с объектом, меньше сжимающей силы пружины в положении зажимное устройство. Это характерно для ПР с двигателями малой мощности (в основном для ПР с электроприводом) и плавным торможением. При использовании ПР с пневмоприводом, в котором позиционирование осуществляется по упорам, при ударах, несмотря на смягчение амортизаторами, возникают большие перегрузки и возможно самопроизвольное ослабление зажима.  Рис. 4.3. Устройство закрепления при базировании захватного устройства Для быстроразъемных соединений в качестве застежек часто используются различные защелки. Клиновые замки под действием продольных сил обеспечивают давление стержня зажима на ответную деталь, так как направление движения замка всегда выбирается перпендикулярно основному относительному перемещению собираемых деталей. Специальные регулируемые пружины или силовые элементы (пневмоцилиндры малой мощности, диафрагменные приводы, электромагниты) могут вызывать продольные перемещения болтов и необходимые силы давления. Силовые элементы могут быть расположены на рычаге ПР, на сменном зажиме, на магазине или на устройстве, в котором заменяется ручка. Возможны конструкции, в которых блокировка приводится в действие движением или вращением стрелы ПР. Наиболее практичными являются устройства, в которых замок перемещается из одного положения в другое путем последовательного нажатия на фиксатор рукой. Существуют также сменные конструкции рукояток, удерживаемые на месте с помощью электромагнита или вакуумной камеры. Удерживающая способность таких узлов ограничена, но может быть достаточной, особенно если приняты меры для облегчения захвата и увеличения контактной поверхности.   В настоящее время наиболее распространены сменные захваты с независимым приводом (чаще всего пневматическим). Некоторые варианты схем показаны на рис. 4.4 В настоящее время наиболее распространены сменные захваты с независимым приводом (чаще всего пневматическим). Некоторые варианты схем показаны на рис. 4.4Рис. 4.4. Сменные схваты с самостоятельными приводами Чаще всего основание сменного зажима втягивается рукой и прижимается к плоскости основания продольной силой, создаваемой двигателем. Зажимы, через которые передается усилие, могут располагаться как снаружи, так и внутри (рис. 3.4, а, б). Тяга и давление на плоскость подшипника могут осуществляться винтом с приводом от роторного двигателя (рис. 3.4, в) или пневмоцилиндром через специальную шестерню. |